Aplicativo em destaque:foguetes impressos em 3D e o futuro da fabricação de naves espaciais

A impressão 3D está se tornando rapidamente uma tecnologia empolgante para a fabricação de naves espaciais e foguetes em particular. Tanto as startups quanto os fabricantes estabelecidos estão adotando a impressão 3D para criar componentes de foguetes com design e desempenho aprimorados a um custo mais baixo e com tempos de resposta mais rápidos.

Esta semana, continuamos nossa série Application Spotlight, observando os benefícios da impressão 3D para peças de foguetes e até foguetes inteiros.

Dê uma olhada nos outros aplicativos abordados nesta série:

Impressão 3D para trocadores de calor

Impressão 3D para rolamentos

Impressão 3D para fabricação de bicicletas

Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

Impressão 3D para implantes médicos

Impressão 3D para Fabricação de Calçados

Impressão 3D para componentes eletrônicos

Impressão 3D na Indústria Ferroviária

Óculos impressos em 3D

Impressão 3D para produção de peças finais

Impressão 3D para suportes

Impressão 3D para peças de turbinas

Como a impressão 3D permite componentes hidráulicos de melhor desempenho

Como a impressão 3D apóia a inovação na indústria de energia nuclear

Por que a impressão 3D está sendo usada para fabricar componentes de foguetes?

A corrida para trazer satélites ao espaço está se tornando cada vez mais acirrada.

Por este motivo, os fabricantes de naves espaciais enfrentam o desafio de acelerar o desenvolvimento e produção de foguetes, ao mesmo tempo que reduzem custos e aumentam a eficiência.

No entanto, na fabricação de foguetes convencionais, vários ciclos de prototipagem e etapas de produção tornam o processo longo e muito caro.

Por exemplo, pode demorar entre 10 e 14 meses para fazer uma câmara de combustão convencional (um componente de foguete estrutural onde uma mistura de combustível e ar comprimido é inflamada).

Para produzir essas câmaras de combustão, os fabricantes precisam fundir e forjar componentes separados. Os canais de resfriamento precisam ser usinados ao redor a câmara - um processo muito demorado, trabalhoso e caro.

Diante desses desafios, os principais fabricantes de foguetes já estão começando a produzir câmaras de combustão com manufatura aditiva. Depois de projetada, uma câmara de combustão impressa em 3D pode ser fabricada em poucas semanas, permitindo aos fabricantes reduzir significativamente o tempo e os custos de produção.

Hardware de fabricação para ser lançado no espaço requer desempenho e precisão excepcionais. Para garantir um lançamento bem-sucedido, cada parte deve funcionar perfeitamente em conjunto.

Com a manufatura tradicional, os engenheiros enfrentam limitações ao projetar peças de foguetes altamente complexas. A impressão 3D Metal permite que os engenheiros superem algumas das limitações dos processos tradicionais e desenvolvam componentes de foguetes mais complexos com mais rapidez.

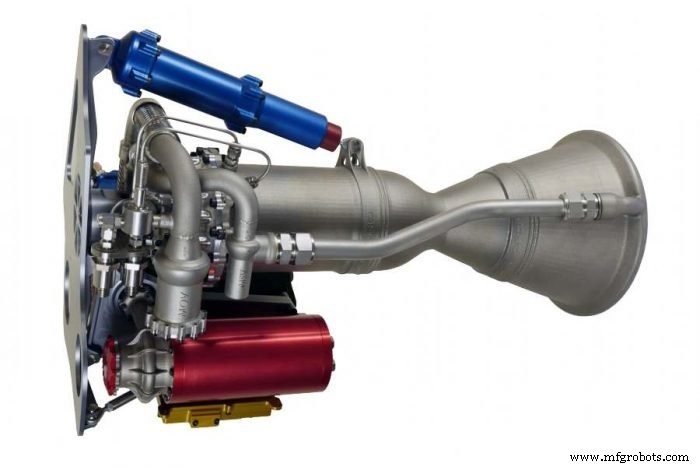

As tecnologias de impressão 3D usadas para fabricar componentes de foguetes

A partir de hoje, as empresas de espaçonaves têm, em geral, adotado tecnologias de impressão 3D de metal baseadas em laser, como a fusão a laser seletiva (SLM), para produzir peças de motores de foguetes, como câmaras de combustão, injetores, bicos, bombas e válvulas. SLM aplica um laser potente e bem ajustado a uma camada de pó metálico, fundindo as partículas metálicas. O processo é repetido por centenas de camadas até que uma peça seja criada.

SLM oferece alta precisão (pode imprimir camadas tão finas quanto 20 mícrons) e é otimizado para trabalhar com uma ampla gama de metais de alto desempenho , de titânio a ligas de níquel. Essa tecnologia é normalmente usada para peças menores. Além do SLM, algumas empresas de espaçonaves usam a tecnologia de Deposição Direta de Energia (DED) para criar grandes componentes. As impressoras 3D DED funcionam derretendo o material metálico com um laser ou um feixe de elétrons à medida que é depositado por meio de um bico na plataforma de construção.

Normalmente, as máquinas DED têm altas taxas de deposição de material e podem trabalhar com materiais metálicos na forma de pó ou de arame, criando peças altamente densas com formatos próximos da rede.

Os benefícios da impressão 3D para foguetes

A capacidade de iterar rapidamente

Uma das maiores vantagens da impressão 3D para peças de foguetes é a capacidade de iterar projetos muito rapidamente.

“ Com o aditivo, você pode passar por cinco iterações de um projeto antes mesmo de obter os primeiros por meio de um método tradicional, e todos os cinco juntos provavelmente custarão menos de um iteração tradicional , ”Disse Scott Killian, Gerente de Desenvolvimento de Negócios Aeroespaciais da EOS North America em entrevista a engineering.com.

Uma impressora 3D pode criar peças de foguetes diretamente de um arquivo de projeto sem a necessidade de ferramentas. Se uma peça exigir modificações, os engenheiros podem simplesmente fazer alterações em um arquivo CAD original e criar um projeto novo e modificado muito mais rapidamente do que os processos tradicionais permitiriam.

Flexibilidade de design

Sem depender de ferramentas, a impressão 3D oferece aos engenheiros de naves espaciais a flexibilidade de criar formas e geometrias complexas inatingíveis com processos convencionais.

Considere as câmaras de combustão. Um componente crucial em todos os motores de foguete, uma câmara de combustão deve resistir a um ambiente altamente pressurizado e temperaturas de até 5.000 ° F (2760 ° C), conforme os propelentes se misturam e se inflamam no interior.

Para ter um desempenho eficiente, este componente requer canais de resfriamento internos complexos que são preenchidos com gases resfriados a menos de 100 ° F (38 ° C) acima do zero absoluto.

Tradicionalmente, esses canais de resfriamento são muito complicados e caros de desenvolver. Eles requerem ferramentas especializadas para canais de resfriamento de máquinas CNC e brasagem da parede externa da câmara. Esses segmentos separados precisam ser soldados em uma única peça. A impressão 3D, por outro lado, agiliza o processo ao possibilitar a produção direta de toda a câmara. Além disso, permite projetos de canais de resfriamento complexos, como mostrado na imagem acima, que seriam impossíveis de usinar.

Peças de foguete menos caras

Os motores são a parte mais cara de um veículo de lançamento (um veículo movido a foguete usado para lançar satélites ou outra espaçonave para o espaço). O custo de um motor pode chegar a 40% do custo de todo o foguete. Ao usar a impressão 3D para criar peças cruciais para o motor, os fabricantes de foguetes podem reduzir drasticamente os custos gerais de uma nave espacial. A impressão 3D permite que os engenheiros otimizem a produção de componentes do motor de foguete, ignorando uma série de etapas de produção. Quanto menos etapas, menos equipamentos e ajustes finos são necessários, o que acaba resultando em custos de produção mais baixos.

Além disso, automatizar o processo de produção com impressão 3D significa que a maioria dos custos de mão de obra são eliminados da equação. .

Por exemplo, a empresa aeroespacial britânica Orbex usou a tecnologia SLM e uma liga de níquel para imprimir em 3D um motor para seu lançador Prime. A impressão 3D em metal permitiu que a Orbex reduzisse seu tempo de resposta em 90% e baixasse os custos em 50% em comparação com os processos de produção mais tradicionais, como a usinagem CNC.

O empreendimento espacial comercial de propriedade privada de Elon Musk, SpaceX, também adotou a impressão 3D para reduzir custos e oferecer maior flexibilidade no processo de produção de seus propulsores Draco e SuperDraco. A empresa usa uma impressora 3D de metal baseada em SLM para criar câmaras de combustão Inconel.

De acordo com Musk, “ por meio da impressão 3D, peças de motor robustas e de alto desempenho podem ser criadas em uma fração de o custo e o tempo dos métodos de fabricação tradicionais . ”

Montagem simplificada

Além disso, os engenheiros também podem reduzir bastante o número de etapas no processo de montagem. Isso pode ser alcançado pela impressão 3D de peças de foguetes feitas de vários componentes como uma única peça.

Pegue a cabeça do injetor como exemplo. Uma cabeça injetora é um dos elementos centrais de um módulo de propulsão, que força a mistura de combustível para a câmara de combustão.

Tradicionalmente, as cabeças dos injetores são feitas de dezenas ou mesmo centenas de peças, que precisam ser usinadas e soldadas. Em contraste, a impressão 3D pode produzir esses componentes como uma única peça.

Pesquisadores do Centro Aeroespacial Alemão (DLR) usaram a impressão 3D para criar um novo design de uma cabeça injetora para um pequeno lançador de satélite.

O resultado é uma peça monolítica 10% mais leve. Ao reduzir o número de componentes de 30 para apenas um, a equipe de pesquisa também eliminou pontos de falha conhecidos nos locais de fixação. Finalmente, diz-se que o novo design otimizado melhora o desempenho da peça e estende sua vida útil.

Da mesma forma, a especialista em impressão 3D de metal, EOS, simplificou a montagem de uma cabeça injetora para seu lançador Ariane 6 , desenvolvido por ArianeGroup, uma joint venture do Grupo Airbus e Safran.

O uso da tecnologia SLM permitiu à equipe redesenhar uma cabeça injetora como um componente, em vez dos 248 componentes necessários para um design tradicional. As vantagens adicionais incluíam uma redução de custos de 50% e prazos de entrega três vezes mais baixos.

Exemplos de peças de foguetes impressas em 3D

Motor Rutherford impresso em 3D do Rocket Lab

Em julho, a Rocket Lab, uma empresa aeroespacial sediada na Califórnia, concluiu o 100º motor de foguete Rutherford impresso em 3D. A empresa tem usado impressão 3D para todos os componentes do motor primário (incluindo câmaras de combustão, injetores, bombas e válvulas de propulsão principal) desde 2013.

Nove motores de propelente líquido Rutherford impulsionam o foguete de elétrons do Rocket Lab, que é feito de compósitos e pode transportar até 225 kg de carga útil. As peças do motor são impressas em 3D usando a tecnologia Electron Beam Melting (EBM), que supostamente produz peças de motor mais baratas do que os processos convencionais.

Recentemente, o Rocket Lab provou a confiabilidade dos motores impressos em 3D mais uma vez, lançando com sucesso quatro satélites em órbita com seu lançador de elétrons.

Até 2020, a empresa planeja realizar dois lançamentos por mês. Com a impressão 3D permitindo ao Rocket Lab produzir um motor em questão de dias, em vez de meses, a equipe está bem posicionada para colocar esse plano em ação.

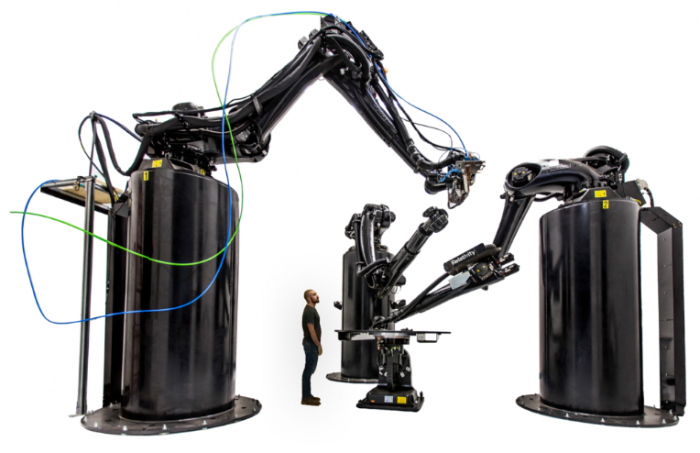

Impressão em 3D de foguetes inteiros

Relativity Space, startup sediada na Califórnia, quer ir além dos motores de foguete impressos em 3D. A empresa está desenvolvendo um foguete Terran, do qual cerca de 95% dos componentes serão impressos em 3D.

Para conseguir isso, a empresa desenvolveu Stargate, uma das maiores impressoras 3D DED metal do mundo. Com a capacidade de criar componentes de até 2,7 m (9 pés) de diâmetro e cerca de 4,5 m (15 pés) de altura, o Stargate imprimirá todos os tanques de combustível e outros grandes componentes do foguete.

Ao usar a impressão 3D para fabricar virtualmente um foguete inteiro, a Relativity Space espera reduzir significativamente o peso do foguete, o que pode reduzir potencialmente o custo de lançamento, enquanto aumenta a carga útil. A impressão 3D também reduzirá o número de peças que precisam ser montadas, aumentando assim a resistência e estabilidade do foguete.

Para peças menores, a empresa está utilizando a tecnologia SLM.

De acordo com a Relativity Space, a impressão 3D permite que ele altere projetos rapidamente e use menos ferramentas e mão de obra do que normalmente seria necessário no desenvolvimento de foguetes. No final, isso poderia permitir que a Relativity Space passasse de matéria-prima a um foguete pronto para voar em menos de dois meses.

A Relativity Space é atualmente a única empresa que aplica tecnologias de impressão 3D para um foguete inteiro. Será que seu conceito de foguete impresso em 3D será bem-sucedido? A resposta estará no teste e no lançamento. O lançamento de teste do foguete Terran impresso em 3D está programado para o final de 2020.

O futuro da impressão 3D na indústria aeroespacial

A impressão 3D revolucionou a forma como os foguetes e as peças do motor de foguetes são projetados e produzidos. Os fundamentos do design de foguetes podem não ter mudado, mas a impressão 3D de metal desbloqueou novas maneiras de melhorar o desempenho do foguete, oferecendo maior liberdade de design. A tecnologia pode ajudar a reduzir o custo de fabricação dos motores, um dos componentes mais caros dos foguetes. Isso é conseguido reduzindo o número de etapas de produção e permitindo iterações de design mais frequentes.

Embora as capacidades de impressão 3D além das peças do motor ainda estejam para ser testadas, o potencial da tecnologia para impressão totalmente em 3D foguetes no futuro é realmente emocionante.

A impressão 3D tornou-se uma tecnologia de manufatura fundamental para a produção de espaçonaves, permitindo aos engenheiros inovar com mais rapidez e gerar a próxima geração de viagens espaciais.

Em nosso próximo artigo, daremos uma olhada na impressão 3D na indústria de calçados. Fique ligado!

impressao 3D

- Design Generativo e Impressão 3D:A Fabricação do Amanhã

- Destaque do aplicativo:Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

- Robótica e o futuro da produção e do trabalho

- Os benefícios da prototipagem rápida e impressão 3D na fabricação

- Automação Industrial:Uma Breve História da Aplicação de Manufatura e o Estado Atual e Perspectivas Futuras

- O futuro das máquinas industriais em 2020 e além

- Qual será o papel da robótica e da impressão 3D no futuro da manufatura?

- Automação e o futuro da fabricação digital?

- O futuro da impressão 3D na fabricação

- A impressão 3D é o futuro da manufatura?