Pós-processamento para impressão 3D industrial:Principais tendências que você deve conhecer

O pós-processamento pode ser um dos principais gargalos no uso da manufatura aditiva (AM) como um processo industrial. Cada tecnologia AM requer seu próprio conjunto de soluções de pós-processamento, que precisam ser automatizadas tanto quanto possível, para permitir o uso viável da tecnologia na produção. Felizmente, a indústria começou a enfrentar os desafios do pós-processamento, com mais empresas introduzindo soluções para ajudar a automatizar e otimizar o fluxo de trabalho pós-impressão.

No artigo de hoje, vamos dar uma olhada em algumas das soluções disponíveis para impressão 3D de polímero e metal, bem como explorar por que o pós-processamento é a chave para uma maior produtividade com AM.

Dê uma olhada nos outros artigos abordados nesta série:

Como o mercado de hardware de impressão 3D está evoluindo em 2019

A evolução do mercado de materiais de impressão 3D:tendências e oportunidades em 2019

Software de impressão 3D:Alcançando a verdadeira produção digital

Automatização do pós-processamento para peças de polímero impressas em 3D

No domínio da impressão 3D de polímero, há um forte foco na automação da fase de pós-processamento. Processos de remoção, como remoção de suporte, remoção de resina ou pó, são as operações de pós-processamento mais comumente empregadas. Normalmente são executados manualmente, o que consome muito tempo e recursos de mão de obra. Para complicar ainda mais este estágio, há o fato de que muitas empresas estão usando várias tecnologias de impressão 3D, cada uma com seus próprios requisitos de pós-processamento.

Então, como as empresas podem melhorar sua operação de pós-processamento, antes que enfrentem gargalos ao adicionar mais impressoras ou introduzir outra tecnologia de impressão 3D?

Empresas, como Rösler, PostProcess Technologies, AMT e DyeMansion têm desenvolvido soluções para ajudar os usuários AM a agilizar o pós-processamento.

Desenvolvendo uma solução de pós-processamento ponta a ponta

Uma empresa que visa simplificar o fluxo de trabalho de pós-processamento é a Additive Manufacturing Technologies (AMT), sediada no Reino Unido.

Lançado no ano passado, o sistema de acabamento da primeira peça da AMT, PostPro3D, usa um processo de alisamento de vapor químico, que aplica produtos químicos patenteados para alisar a superfície de uma peça de polímero impressa em 3D.

A solução química sela a superfície e remove a porosidade da peça. Também evita a entrada de água ou gás e, na verdade, melhora as propriedades mecânicas. A solução da AMT é voltada para peças poliméricas produzidas com leito de pó e tecnologias baseadas em extrusão.

O PostPro3D pode finalizar peças impressas, usando polímeros de alta engenharia como ULTEM, nylons, TPU, &TPE, etc. Mais de 95 polímeros são validados para seus sistemas, de acordo com a empresa.

Mais recentemente, a empresa também comercializou uma unidade PostPro3D Mini menor e mais barata, voltada para institutos de pesquisa e escritórios de serviços menores.

Daqui para frente, a AMT planeja lançar seu Sistema de Fabricação Digital, que combinará remoção de pólvora, alisamento, coloração e inspeção, para automatizar cada uma das etapas manuais de pós-processamento.

Tecnologia de superfície VaporFuse da DyeMansion

Outra empresa que fornece sistemas de acabamento AM é a empresa alemã DyeMansion. No mês passado, a empresa revelou seu novo sistema Powerfuse S, baseado na tecnologia VaporFuse Surfacing (VFS), um processo automatizado de loop fechado que é capaz de alcançar acabamentos superficiais suaves e de alto brilho para peças impressas em 3D.

As peças tratadas com o processo VFS também são repelentes à água e fáceis de limpar. De acordo com a DyeMansion, a qualidade da superfície de uma peça VFS é comparável à das peças moldadas por injeção.

Em termos de materiais, a nova tecnologia VFS da DyeMansion é compatível, não apenas com polímeros rígidos como PA11 ou PA12 , mas também com materiais flexíveis como TPU, que pode ser um desafio para terminar manualmente.

Para elevar o nível de automação e digitalização de pós-processamento, DyeMansion também introduziu uma opção de carregamento totalmente automático, conectividade e recursos de rastreamento de lote para o novo sistema.

Quando se trata de planos de longo prazo, a plataforma de acabamento Powerfuse S - e a tecnologia VFS - serão integradas ao fluxo de trabalho de impressão para produto da DyeMansion. Neste fluxo de trabalho, o processo VFS pode ser implementado como uma segunda opção de superfície (ou adicional) ao lado do PolyShot Surfacing (PSS) e pode ser seguido pelo processo de coloração.

Soluções AM de Rösler

Além das firmas de pós-processamento específicas de AM, grandes empresas que atendem a indústrias tradicionais, começaram a desenvolver soluções para AM.

Uma dessas empresas é o Grupo Rösler, especialista alemão em soluções de acabamento de superfícies.

A Rösler presta serviços na área de acabamento de superfícies há mais de 80 anos. O conglomerado oferece um amplo portfólio de sistemas de acabamento em massa, jateamento, consumíveis e soluções de pós-processamento em 15 subsidiárias diferentes.

A empresa ingressou na indústria de impressão 3D no ano passado, com o lançamento de uma plataforma multifuncional para acabamento superficial de peças impressas em 3D, denominado RapidFinish.

Este ano, a empresa decidiu agrupar suas atividades de AM, que também incluem serviços, sob a marca AM Solutions.

A divisão de pós-processamento 3D da AM Solutions oferece recursos como desempacotamento, remoção de estruturas de suporte, remoção de pó residual, limpeza de superfície, alisamento, polimento e tingimento de peças impressas em 3D.

Estes serviços estão disponíveis para peças impressas em 3D de metal, polímero e liga, usando a seleção de equipamentos de pós-processamento da AM Solutions. Algumas das máquinas são desenvolvidas por Rösler, enquanto outras são de outros fornecedores, como PostProcess Technologies e GPA INNOVA.

As várias etapas de pós-processamento são realizadas por um sistema automatizado, que supostamente permite aos usuários para atingir um alto grau de repetibilidade e maior produtividade.

A Rösler não só vende máquinas para acabamento de superfícies, mas também adapta suas soluções a impressoras 3D específicas. Por exemplo, no mês passado, a AM Solutions anunciou um acordo de cooperação com a HP. De acordo com o acordo, a empresa aproveitará sua experiência em soluções de acabamento de superfície para adaptá-las especificamente à tecnologia Multi Jet Fusion da HP.

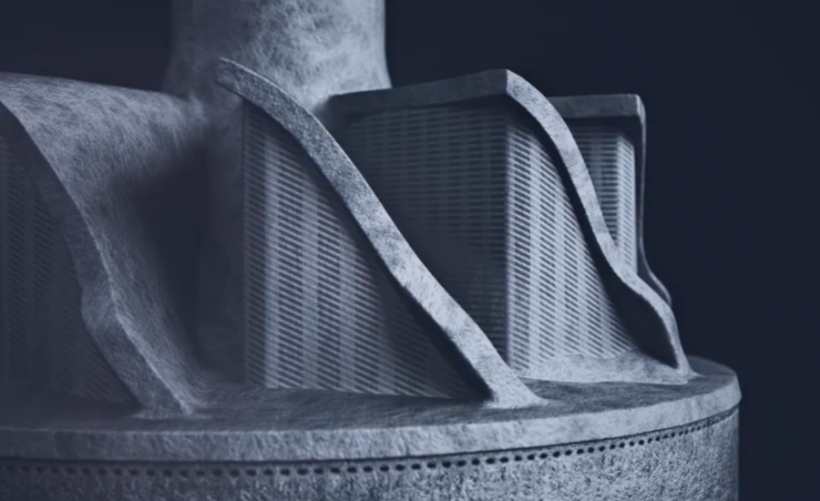

Pós-processamento para peças metálicas impressas em 3D

Quando se trata de pós-processamento de impressões 3D de metal, o fluxo de trabalho é mais complicado do que o de polímero e requer muitos equipamentos especializados. As peças de metal impressas em 3D devem ser cortadas de sua placa de construção e, em seguida, tratadas termicamente para remover as tensões internas geradas durante o processo de impressão.

Além disso, diferentes processos de impressão 3D de metal podem exigir pós-processamento diferente soluções. Por exemplo, para pós-processar peças produzidas com uma impressora 3D jetting de ligante metálico, uma empresa precisará de uma peça de equipamento adicional para decapagem e sinterização. Ao mesmo tempo, existem menos soluções desenvolvidas especificamente para o pós-processamento AM de metal. Na maioria dos casos, os usuários de AM aplicam o mesmo conjunto de equipamentos de pós-processamento que usam para peças de metal, produzidos com tecnologias tradicionais.

Dito isso, há uma solução de pós-processamento promissora para AM que pode ser usado para remover suportes de peças de metal e pode alcançar texturas de superfície suaves em um ambiente automatizado.

Chamado de Hirtisation, o novo processo foi iniciado pela empresa austríaca, Hirtenberger Engineered Surfaces.

O processo consiste em três etapas. No primeiro, as estruturas de suporte e a torta de pó são removidas da peça e a rugosidade da superfície é reduzida substancialmente. Na segunda etapa, a rugosidade da superfície da peça é ainda mais reduzida, resultando em uma qualidade de superfície adequada para a maioria das aplicações industriais. A terceira etapa, opcional, é um processo de alto polimento que cria um acabamento decorativo ultra-liso.

De acordo com a empresa, a Hirtização é adequada para todos os metais e ligas comumente usados na impressão 3D.

A Oerlikon AM, unidade que fornece serviços de AM, recentemente firmou uma parceria com a Hirtenberger para avaliar o Processo de Hirtização.

No primeiro estágio de sua cooperação, Oerlikon e Hirtenberger descobriram que o processo de Hirtização era capaz de terminar peças com geometrias que antes eram difíceis, ou impossíveis, de terminar com outros métodos de tratamento de superfície.

A capacidade de pós-processamento de componentes metálicos extremamente complexos com mais eficiência é uma grande vantagem em indústrias que contam com a liberdade de design que o AM oferece. Sistemas como o Hirtisation ajudam a desbloquear essa vantagem e facilitam a industrialização da tecnologia.

Resolvendo um problema de remoção de pólvora

No processamento de impressão 3D de metal à base de pó, os usuários normalmente precisam remover o pó restante após o processo de impressão.

No entanto, não é uma tarefa fácil, porque se uma peça tiver um design complexo, existe o risco de o pó ficar preso dentro da peça. A liberação do pó é predominantemente feita manualmente, o que não é eficiente no pós-processamento de grandes lotes de peças.

Para automatizar o processo, a empresa alemã Solukon, em parceria com a Siemens, desenvolveu o sistema SFM-AT800S para depuração automatizada de peças impressas em 3D feitas com tecnologia de fusão em leito de pó.

O sistema de depuração é uma câmara de aço inoxidável, que admite peças de liga de alumínio, titânio e níquel com dimensões de até 800 x 400 x 550 mm.

Após o carregamento da peça no máquina, o processo de remoção de pólvora começa. Utilizando vibrações controladas, frequências amplas e rotação motorizada do eixo, o sistema limpa completamente a parte metálica sinterizada de qualquer pó residual de metal.

Após o processo automatizado, a máquina também suporta limpeza manual com 6 bar pressão de ar comprimido ou gás inerte.

Esse processo também ajuda a recuperar o pó residual com segurança, evitando a contaminação, e a prepará-lo para processamento posterior.

Alguns fabricantes de impressoras 3D são também desenvolvendo soluções de despoluição específicas para suas máquinas. No início deste ano, a Digital Metal, especialista em jato de ligante de metal, anunciou uma solução de automação que usa uma máquina CNC para remover pó na operação de pós-processamento.

Outra empresa de jato de ligante de metal, a ExOne, também oferece uma estação de depuração automatizada desenvolvida para suas impressoras.

Como a impressão 3D de metal é cada vez mais usada na produção de peças altamente complexas e intrincadas, como bicos de combustível e trocadores de calor, a necessidade de soluções automatizadas de depuração de pólvora só aumentará.

Em última análise, a mudança da depuração manual para a automatizada ajudará a otimizar o fluxo de trabalho de impressão 3D de metal de uma forma significativa, não apenas reduzindo o tempo de trabalho manual, mas também minimizando o desperdício de pó e peças de sucata devido aos resíduos de pó questões.

Pós-processamento para impressão 3D:a chave para maior produtividade

Escalar e automatizar as operações de pós-processamento continua sendo um desafio. No entanto, estamos otimistas de que esse desafio em breve se tornará uma coisa do passado, à medida que vários participantes da indústria desenvolvem soluções para superá-lo.

Desde a remoção do suporte, passando pela depuração, passando pelo acabamento e coloração da superfície, hoje os usuários de AM têm mais opções do que nunca para otimizar e automatizar suas etapas de pós-processamento. Em última análise, ter a infraestrutura de pós-processamento certa no local abre a porta para um alto grau de repetibilidade e produtividade com AM. Portanto, a implementação do pós-processamento deve ser uma prioridade para aqueles que adotam a impressão 3D para a produção ou procuram aumentar o uso da tecnologia no futuro.

impressao 3D

- 6 coisas que você não sabia sobre a impressão 3D

- Estratégias de aquisição industrial que os fabricantes devem saber

- Estruturas de suporte de impressão 3D:as principais coisas que você precisa saber

- 7 Bibliotecas React que você deve conhecer

- O que você deve saber ao identificar um MCU Wi-Fi para IIoT

- 4 principais dicas de manutenção de máquinas que você deve considerar para seu equipamento industrial

- Revestimento da embreagem:tudo o que você deve saber

- Usinagem CNC versus impressão 3D:as principais diferenças que você precisa saber

- Visão geral da tecnologia:quando você deve realmente optar pela impressão 3D de metal

- Usinagem CNC para o setor de energia:3 coisas que você deve saber