Guia rápido para vedação FDM com Insight

Então, você está interessado em qualificar esse novo design de produto que retém líquido, mas teme o pós-processamento necessário? Mantenha a calma e o Insight.

Parece haver uma quantidade infinita de aplicações conforme a tecnologia da Manufatura Aditiva (AM) evolui. No entanto, aqueles que procuram AM para prototipagem funcional e peças de uso final continuam a fazer o trabalho com um burro de carga de 25 anos - a tecnologia Fused Deposition Modeling (FDM). Um colossal 85% do mercado é baseado em FDM e não é nenhuma surpresa. Ela produz peças precisas e funcionais em uma ampla variedade de plásticos de produção projetados.

Além de todas as suas vantagens, o FDM também é inerentemente poroso. Para muitos aplicativos, isso não entra em jogo. Se você está termoformando, você abraçaria essa falha. No entanto, se você está tentando segurar um gás ou líquido (dentro ou fora), esta é uma limitação gritante. Portanto, quando a porosidade é uma preocupação, começar com o software de processamento Insight é a melhor maneira de garantir que seu aplicativo seja bem-sucedido.

A geometria terá um grande impacto sobre a técnica ou combinações de técnicas necessárias para selar a peça para teste e, em seguida, para o uso final. Empregar o software Insight da Stratasys, incluído na linha Fortus da Stratasys, é uma maneira fácil de resolver problemas de porosidade na maioria das geometrias; inversamente, algumas geometrias complexas podem exigir um pós-processamento intensivo de mão de obra. Portanto, se você é do tipo frugal, deve se esforçar para processar o STL antecipadamente com o punho Ultem para garantir que essas operações manuais não sejam necessárias. E adivinha? Ao contrário da maioria dos métodos de pós-processamento, esta estratégia não mudará a geometria da peça.

Se você já está familiarizado com o FDM, pode estar ciente do motivo pelo qual a porosidade é freqüentemente necessária. Se não, aqui está o motivo:o modelo pode ter áreas que não são autossuficientes, então os suportes precisam ser removidos e dissolvidos. A porosidade natural permite que a solução solúvel alcance o material de suporte, bem como escorra das mesmas áreas que porventura estejam ocultas. Em outras palavras, às vezes a lixiviação é útil. Mantenha isso em mente.

Selando com o Insight

Com o Insight, você pode controlar ou até mesmo eliminar a preocupação com a porosidade, especialmente com geometrias simples. Isso é verdade, desde que os requisitos da aplicação sejam manter um gás ou líquido próximo às pressões atmosféricas. Não será tão eficaz em altas pressões / vácuo ou com geometrias de peças complexas.

A primeira etapa é abordar a orientação da construção na plataforma. Isso exigirá seu julgamento e as necessidades do aplicativo. A regra mais importante é orientar a peça de modo que a maioria das superfícies sejam orientadas verticalmente.

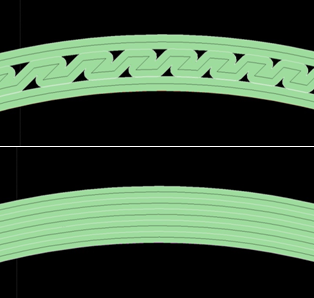

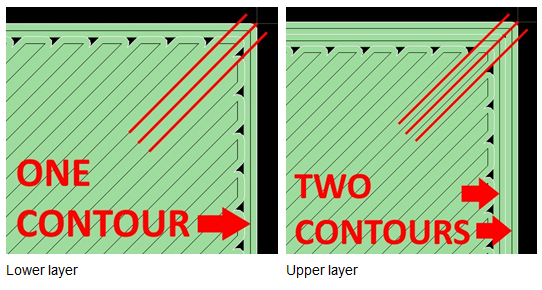

Depois de determinar a orientação ideal, a próxima etapa é adicionar vários contornos às paredes verticais (imagem inferior). Fundamentalmente, essa técnica depende do uso de contornos adicionais e, por sua vez, reduz ou elimina rasters dessas camadas. A existência de rasters dentro de um modelo aumenta o risco de vazamento, devido aos entreferros que eles criam, conforme mostrado abaixo (imagem superior).

Depois de determinar a orientação ideal, a próxima etapa é adicionar vários contornos às paredes verticais (imagem inferior). Fundamentalmente, essa técnica depende do uso de contornos adicionais e, por sua vez, reduz ou elimina rasters dessas camadas. A existência de rasters dentro de um modelo aumenta o risco de vazamento, devido aos entreferros que eles criam, conforme mostrado abaixo (imagem superior).

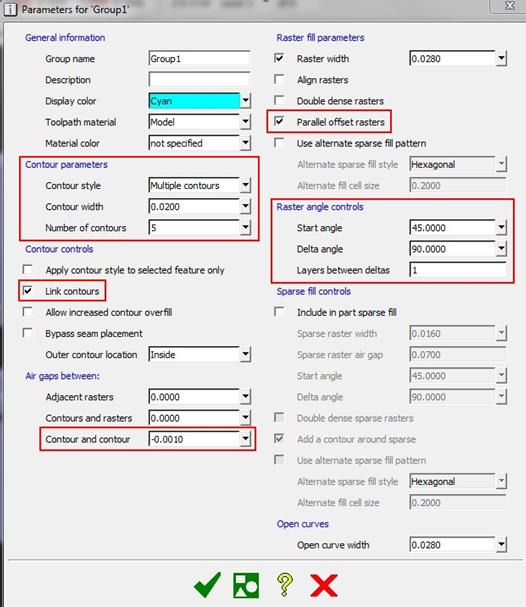

Na barra de ferramentas Grupos, você pode configurar os parâmetros para reduzir as lacunas de ar seguindo estas etapas:

- Determine a espessura da parede medindo em cada camada e, em seguida, faça as contas, de forma que a espessura da parede seja igual ao número de contornos multiplicado pela largura do contorno. Você pode selecionar uma variedade de camadas com a mesma espessura de parede.

- Configure Grupos personalizados para cada espessura e adicione as camadas aos grupos. Em cada grupo, você poderá controlar o número de contornos e suas respectivas larguras.

- Selecione o Link Contours recurso e adicione um ligeiro espaço de ar contorno a contorno negativo sempre que possível. Este recurso criará caminhos da ferramenta contínuos, eliminando pontos de início e parada entre cada contorno.

Neste exemplo, mostrado nos parâmetros de um grupo personalizado, tenho uma espessura de parede de 0,100. Eu usei cinco (5) contornos com uma largura de contorno de 0,020. Eu também tenho o Link Contour caixa marcada e deu-lhe um intervalo de ar de -0,001. Como alternativa, você pode aplicar Largura do Contorno e Link Contours globalmente se atender às suas necessidades por meio da Configuração do caminho da ferramenta cardápio.

Nota: A modificação de alguns desses parâmetros pode variar o tempo de construção e o uso do material. A melhor prática é executar uma “bandeira verde” como um controle e anotar o tempo e o material estimados antes de modificar os parâmetros.

A seguir, veremos os raster, porque é provável que você tenha algumas áreas que os exigirão. Por padrão, os controles de ângulo de varredura são configurados para iniciar em 45 ° e alternar em delta de 90 ° (veja acima). Essas áreas de rotação alternadas deixam caminhos ou lacunas de ar através das camadas, ou seja, os triângulos pretos onde os rasters encontram as bordas internas dos contornos.

Selecionando Deslocamento paralelo Rasters, o Insight modificará três parâmetros.

- Varia o número de contornos em cada camada para ocultar as curvas do raster. Isso ainda se aplicará, mesmo se você já tiver configurado vários contornos.

- Posiciona os caminhos da ferramenta raster paralelamente às camadas adjacentes (0 ° delta).

- Desloca os caminhos da ferramenta rasters para que cubram as costuras das camadas anteriores.

Então isso fecha o negócio. Isso deve ser um excelente ponto de partida no processamento de STLs na preparação para aplicações de vedação FDM.

Aqui está um artigo sobre algumas outras técnicas de pós-processamento que levarão a selagem ao próximo nível. Mas tome cuidado, porque eles afetarão sua geometria.

Tags:Tecnologia FDM, Termoformação, Ultem

impressao 3D

- Um guia para impressão 3D com HP Multi Jet Fusion

- Fresamento - Um Guia Rápido

- Java 8 - Guia rápido

- Guia Rápido Para Paralelismo GD&T

- Um guia rápido para máquina de prensagem a frio

- Um guia rápido para a caixa de engrenagens planetária

- Um guia rápido para a máquina de prensa servo

- Um guia rápido para o desbobinador de engrenagens

- Um guia rápido para o eixo do torno CNC

- Um guia rápido para mandris de potência