A.I. Passos para ajudar com qualidade

As máquinas podem aprender a identificar anomalias no processo e no final da linha

Quando um novo veículo sai de uma linha de montagem, algumas montadoras usam pares virtuais de olhos para fazer a inspeção final para garantir a qualidade e garantir que o produto esteja livre de arranhões, amassados e vazamentos.

Por trás desses “olhos” estão a inteligência artificial (IA) e seu subconjunto, aprendizado de máquina (ML). Essas tecnologias também são implantadas na tecnologia automatizada de imagens de computador da UVeye, Tel Aviv-Yafo, Israel. Além da IA, os algoritmos proprietários da empresa, a arquitetura em nuvem e a fusão de sensores realizam verificações completas do veículo em segundos e apontam defeitos.

“O aprendizado de máquina e a IA. já estão treinados”, disse David Oren, diretor de estratégia da empresa, lembrando que o algoritmo de ML foi desenvolvido com 1 trilhão de imagens. “No entanto, o operador precisa corrigir manualmente quaisquer erros.”

Na fabricação, a plataforma unificada de inspeção como serviço orientada por aprendizado profundo da UVeye também tem potencial para realizar inspeção em linha, mas a startup está se concentrando agora em sua verificação de qualidade de fim de linha, disse Oren.

Como o uso de I.A. cresce na fabricação, contribui para peças de alta qualidade com sistemas de inspeção visual, como o UVeye, que alertam o operador sobre problemas. Algumas soluções podem enviar um sinal para uma máquina parar quando um problema for detectado.

Ainda a ser superado, porém, são produtos de software fragmentados que coletam e analisam dados de apenas parte de uma linha; formatos de dados heterogêneos; e tecnologias de fornecedores díspares que são difíceis de integrar, disse Dean Phillips, estrategista de inovação e engenheiro de vendas da Link Electric &Safety Control Co., Nashville, Tennessee.

“Provavelmente a parte mais difícil é integrar” produtos tão variados juntos, disse Phillips. “No momento, o maior desafio que vejo por aí é que todos são sistemas autônomos. Eles ainda não estão abrangendo totalmente o escopo. Isso não quer dizer que não está chegando, mas agora esse é um dos maiores desafios.”

Ainda não há substituto para o conhecimento do domínio

A Predictronics Corp., Cincinnati, oferece um exemplo de como sua solução de qualidade preditiva ajudou um fabricante de fornos. À medida que os rolos de chapa de aço avançavam lentamente por uma máquina de formação, o fabricante do forno ruminava sobre um problema de qualidade com o processo. O trabalho da máquina é pressionar as nervuras que sustentam um rack enquanto ele desliza para dentro de uma cavidade do forno. O problema era que as nervuras começaram a rachar durante o processo de formação. Em seus esforços para descobrir o que estava errado e, eventualmente, corrigir o problema, o fabricante chamou a Predictronics.

Os cientistas de dados da Predictronics analisaram as informações relevantes da máquina e usaram um mapa de calor para estabelecer uma relação entre a rachadura na nervura e a temperatura do processo. Eles foram capazes de mostrar que a rachadura era mais provável de ocorrer em um sistema de calor mais baixo, fora da faixa em que a chapa de aço formada permaneceria intacta.

Em uma implantação da solução Predictronics, o fabricante do forno conseguiu detectar problemas com 88% de precisão (a porcentagem de rachaduras previstas que na verdade eram rachaduras) e 66% de recall (a porcentagem de rachaduras reais que foram previstas).

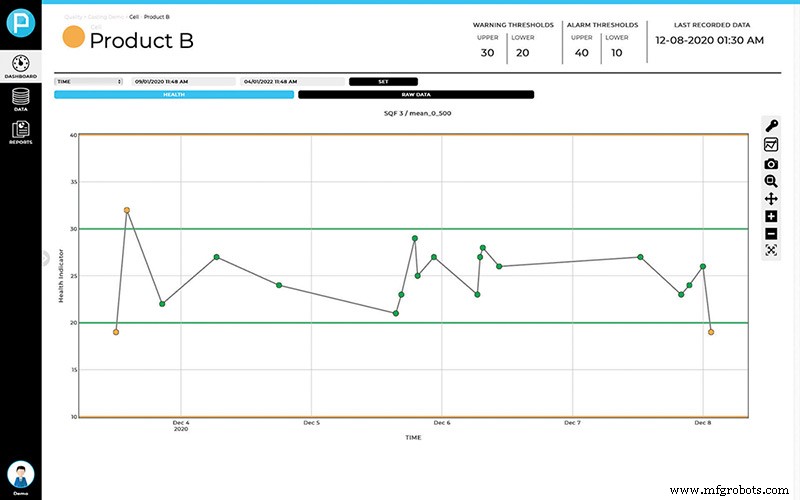

“Quando trabalhamos com um cliente em qualidade preditiva, analisamos seus dados de processo e desenvolvemos um modelo de integridade para medir esses parâmetros ao longo do tempo e, em seguida, reconhecer quando uma tendência potencialmente problemática está ocorrendo e ser capaz de fornecer algum tipo de aviso prévio.” disse Patrick Brown, diretor financeiro da Predictronics. “Podemos ajudá-lo a evitar tantos testes ou tantas inspeções visuais de seus produtos e inferir que esses produtos são de qualidade com base nos parâmetros do processo.”

O processo também ajuda a reduzir refugo, desperdício de tempo de produção em um produto que já está ruim e reclamações de garantia causadas por baixa qualidade.

Normalmente, se alguém olhar para os parâmetros do processo, seja posição, vazão, pressão, temperatura ou qualquer outra coisa, estará procurando desvios do comportamento normal. O comportamento anômalo pode ser um aumento de magnitude para um parâmetro em relação ao seu valor típico. Ou pode ser a relação entre dois parâmetros.

“Digamos que a temperatura aumente com a pressão normalmente, mas de repente a temperatura está subindo, mas a pressão está diminuindo”, disse David Siegel, diretor de tecnologia da Predictronics. “Portanto, podem ser tendências além de seu valor típico, mas também mudanças nas correlações, como o exemplo de pressão e temperatura. Ao encontrar as relações e monitorar o processo ao longo do tempo, essas anomalias podem estar relacionadas a problemas no processo que resultam em má qualidade.”

Quando aplicar IA?

A abordagem da Predictronics é fazer uma análise de criticidade. Para qualidade preditiva, eles estariam procurando quais máquinas têm mais sucata ou problemas relacionados à qualidade. Eles trabalham lado a lado com o cliente para entender, de uma perspectiva de engenharia e fabricação, quais processos são os mais problemáticos. Pode até ser uma mistura de confiar na experiência do cliente e usar dados.

“Alguns clientes podem medir a qualidade apenas no final da linha”, disse Siegel. “Nesse caso, você deve confiar na experiência deles em relação a qual processo pode ser o mais importante em termos de qualidade.”

Para uma nova linha ou sem problemas, existem pelo menos algumas abordagens.

Se for uma nova linha, os cientistas de dados procurariam uma linha semelhante ou com processos semelhantes para comparação e, em seguida, aproveitariam a experiência desses operadores sobre quais problemas podem ter sido os mais problemáticos.

“Ou pode ser apenas baseado na maturidade do seu sistema IoT”, disse Siegel. “Qual deles tem mais dados? Esse pode ser outro bom lugar para começar, porque você terá transparência suficiente para monitorar esse processo com mais precisão do que outras partes de uma nova linha, onde você pode não ter muitos dados do processo para monitorar.”

Ou, a decisão pode ser baseada no conhecimento do domínio. Por exemplo, alguns processos têm muita variabilidade para eles. Mesmo com máquinas produzindo dados e cientistas analisando-os para obter melhores resultados, o conhecimento do domínio ainda conta muito.

“Temos um cliente que sabia exatamente como deveria ser o parâmetro”, disse Brown. “Eles sabiam exatamente quais limites definir e onde defini-los e quais parâmetros observar – eles eram tão íntimos do processo. Portanto, ter alguém assim do cliente na equipe é realmente valioso.”

A Predictronics está tentando construir conhecimento de domínio em seus modelos à medida que uma geração mais velha e mais experiente envelhece fora da fabricação e uma nova geração alcança.

No caso de uma nova linha, uma abordagem é aplicar A.I. onde pode haver mais oportunidades. Existe uma chance de que uma parte do processo possa ser instrumentada?

“Houve casos no passado em que a máquina ou processo não se permitia ser instrumentado em termos de como o processo de fabricação é projetado”, disse Edzel Lapira, CEO da Predictronics.

Para dados de sistemas díspares, Lapira disse que existem diferentes maneiras de integrá-los. “O mais fácil é a integração de banco de dados”, disse ele. “Existem diferentes protocolos que permitiriam forçar dados de uma fonte de dados para um data lake. Para máquinas-ferramenta, existem protocolos como OPC-UA e MTConnect que já estão disponíveis para que você possa obter dados de uma máquina para aplicativos como o nosso ou painéis diferentes.”

Prever problemas de máquina ajuda na qualidade

BC Machining LLC, Brasstown, Ohio, um fabricante de metal que usa máquinas CNC e tecnologia como coleta de dados, aprendizado de máquina e computação de ponta, estava produzindo muita sucata. Para atingir as metas de produção, eles estavam operando suas máquinas com 200% da capacidade e tinham muitas fresas quebradas para adicionar à pilha de sucata.

“Muitas vezes, perdíamos um terço do valor das peças do nosso turno, sem mencionar que gastamos pelo menos uma hora classificando as peças para identificar o refugo”, disse Mike Driskell, engenheiro de fabricação da BC Machining, em um estudo de caso.

Para obter ajuda, a empresa recorreu à solução de monitoramento de ferramentas adaptável da MachineMetrics, Northampton, Mass.

“É adaptável, pois está ocorrendo uma mudança na máquina para evitar sucata sem interação do operador”, disse Bill Bither, cofundador e CEO da MachineMetrics. “Isso economizou centenas de milhares de dólares para nossos clientes e permitiu que eles apagassem as luzes.”

O software orientado por IA da MachineMetrics foi treinado para prever, diagnosticar e prevenir falhas de máquinas-ferramenta, implementando de forma autônoma um feedhold nas máquinas STAR da BC Machining. Parava os CNCs quando a falha da peça era iminente. Dessa forma, a fresa de topo poderia ser trocada proativamente, antes de produzir uma peça de má qualidade que teve que ser descartada.

“Desde o uso da tecnologia de quebra de ferramenta preditiva da MachineMetrics, esse desperdício foi eliminado”, disse Driskell. “A economia em nossas máquinas de torneamento suíça foi monumental, para dizer o mínimo.”

A MachineMetrics está explorando com alguns clientes o uso de um braço robótico para trocar a ferramenta danificada ou desgastada em vez de um trocador de ferramentas interno. Tecnologia acessível para troca automática está começando a existir. Agora, porém, tem que ser tipos específicos de máquinas, disse Bither.

“Nossos clientes estão realmente interessados nisso, mas estamos no limite se vale a pena ou não”, disse ele. “Neste momento, pode valer a pena se você tiver um contrato de dois anos, porque o preço é muito alto. Vemos isso como algo que será comum no futuro.”

A solução de monitoramento de ferramentas da MachineMetrics foi capaz de identificar os sinais nos CNCs Star SR-20 da BC Machining antes que falhas catastróficas das ferramentas ocorressem. Também detectou um padrão previsível. O software foi capaz de indicar com precisão quase perfeita quando uma máquina-ferramenta provavelmente falharia.

Acima de tudo, a BC Machining está produzindo peças de qualidade. “Acredito que o principal caso de uso para prever problemas em máquinas é a qualidade”, disse Bither. “Também há manutenção preditiva, mas vejo a detecção de problemas com a qualidade com frequência a proposta de maior valor.”

Parte da economia obtida pela BC Machining é de usar fresas de topo em toda a sua vida útil e não trocá-las com tanta frequência, o que tem o benefício adicional de aumentar o tempo de atividade da máquina. “A maioria dos fabricantes troca de ferramentas com base no número de peças executadas”, disse Bither. “Isso é o que vemos em muitos de nossos clientes, que eles estão jogando fora ferramentas que ainda têm muita vida útil, talvez 50% ou mais.”

Ele explicou que o software de monitoramento de ferramentas da MachineMetrics funciona com dados capturados em frequências muito altas de 1.000 a 10.000 vezes por segundo. Normalmente, os sistemas de monitoramento de máquinas extraem dados a 1 Hz, ou uma vez por segundo, disse ele.

“Mil vezes por segundo é notável, pois requer mais recursos, processamento e análise”, disse Bither.

A solução de sua empresa coleta dados de vários motores em uma máquina e, em seguida, normaliza as informações para um componente principal que eles chamam de “torque de corte”.

“E o torque de corte nos permite ver o desgaste de uma ferramenta de corte CNC”, disse Bither. “E o que isso faz, esse item de dados que tornamos acessível para máquinas CNC, nos permite determinar se há alguma anomalia no processo de usinagem e detectar rachaduras na ferramenta, desgaste na ferramenta e quaisquer problemas que possam ser vistos em a operação de corte.

“Podemos prever uma falha em alguns casos, onde estamos começando a ver a carga nessa ferramenta ou algumas anomalias nesses dados para indicar que há um problema, ou podemos determinar imediatamente quando uma peça é produzida se houver um problema em que pode ser uma peça de sucata.”

Ajuda para mais do que CNCs

“Começamos com a fabricação de metal de precisão, então nos aprofundamos muito na construção de algoritmos em torno dela que podem ser aplicados às mil máquinas às quais estamos conectados. Mas também facilitamos a conexão com equipamentos de fabricação de metal, máquinas de solda, moldagem por injeção de plástico, realmente qualquer tipo de equipamento de fabricação discreta”, disse Bither.

Além disso, a empresa disponibiliza os dados que coleta, portanto, se um cliente tiver uma equipe de cientistas de dados ou engenheiros de fabricação e quiser usar esses dados para realmente analisar a linha como um todo, eles podem.

“É aí que você pode criar recursos adicionais além do que oferecemos imediatamente”, disse Bither. “Nós fornecemos uma plataforma para eles implantarem esses algoritmos até o limite, onde essencialmente o que eles estão fazendo é pegar os dados que capturamos para eles e eles estão enriquecendo esses dados, processando-os de alguma forma e, em seguida, os resultados de que estão sendo enviados para nossa plataforma, onde você pode criar fluxos de trabalho para notificar a manutenção ou a qualidade ou até mesmo instruir a máquina a parar.”

Lista de verificação de perguntas classifica os fornecedores

Fabricantes comprando um A.I. provedor de soluções deve fazer a devida diligência para encontrar o ajuste certo. Ajuda saber as perguntas certas a serem feitas, disseram os especialistas da Predictronics:

Onde seus serviços foram usados antes? Eles foram usados para aplicações de qualidade preditiva na fabricação?

Sua solução demonstrou uma clara melhoria nas operações de negócios em termos de redução de refugo e melhoria na qualidade?

Sua equipe tem conhecimento do domínio industrial?

Sua solução funciona com dados de sensores/processos e dados de qualidade e integra ambas as fontes de dados?

Sua solução usa aprendizado de máquina? Isso inclui modelos de aprendizado de máquina não supervisionados e supervisionados?

Quantos dados são necessários para treinar o modelo?

Ele precisa apenas de dados de um processo íntegro ou de dados de quando o processo não estava íntegro e produzindo refugo?

Does your solution require quality data from all parts, or can it work if quality is only measured for a subset of the parts?

Sistema de controle de automação

- ST fortalece o ecossistema do microcontrolador STM32 com o selo de qualidade MadeForSTM32

- Implementação da manutenção preditiva com a ajuda da manutenção preventiva

- A limpeza da primavera é muito fácil com a ajuda dos padrões

- Elevando os padrões de qualidade com a Revolução Industrial 4.0

- Melhorar o monitoramento da poluição do ar com sensores IoT

- Para ajudar nos projetos da IIoT, a IIC lança o centro de recursos

- Automação do controle de qualidade com a ajuda da tecnologia

- Robô realiza cirurgia de tecidos moles com o mínimo de ajuda humana

- Reduza o desperdício em 3 etapas simples com Lean Manufacturing

- Melhorando a qualidade com os robôs de rebarbação Motoman