Software, interface CNC ganha produtividade de programação push

Controles rápidos e inteligentes agilizam tarefas grandes.

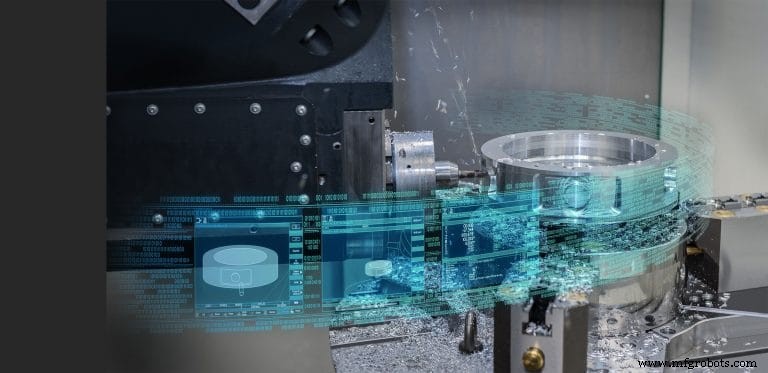

As tecnologias conectadas de fabricação e digitalização estão estimulando muitas das principais inovações em controles de máquinas CNC que ajudam as oficinas a cortar metal e criar peças da forma mais rápida e eficiente possível. Na maioria dos casos, o software lidera o caminho para ajudar programadores e operadores de CNC no chão de fábrica a fabricar peças facilmente com a maior precisão possível.

O equipamento CNC de hoje está virtualmente eriçado com os mais recentes avanços de hardware, incluindo processadores mais rápidos, mais RAM integrada para tarefas de computação intensiva, além de novas opções de unidade de estado sólido que permitem tempos de inicialização quase imediatos, bem como operação sem preocupações em ambientes de loja robustos.

Os mais recentes avanços de software, no entanto, com recursos que incluem aplicativos de fabricação conectados, simulações 3D avançadas e interfaces de usuário baseadas em toque, continuam a oferecer aos construtores de CNC os melhores caminhos para se diferenciar do pacote.

“O software de controle é realmente o único lugar para os fabricantes de máquinas-ferramenta introduzirem inovações revolucionárias”, disse Michael Cope, especialista técnico de produtos da Hurco Cos. Inc., Indianapolis. “Como as soluções mecânicas novas e inovadoras são poucas e distantes entre si, especialmente sem a introdução de alguma nova tecnologia metalúrgica ou similar, oferecer software de ponta e mudanças na interface gráfica do usuário que tornam os controles CNC mais poderosos, mais versáteis e fáceis de usar tem ser a área onde cada construtora se diferencia da concorrência.”

Podemos conversar?

À medida que a indústria de manufatura passa por sua transformação de digitalização, os desenvolvedores de controle CNC e fabricantes de máquinas-ferramenta continuam adicionando novos recursos e funcionalidades com os mais recentes sensores, processadores e software. Na IMTS, os desenvolvedores de controle FANUC e Siemens, em particular, apresentaram novos equipamentos e estratégias para conectar seus controles e automação para a Internet das Coisas Industrial (IIoT) e habilitar a Indústria 4.0.

No estande IMTS da FANUC America Corp., com sede em Rochester Hills, Michigan, a empresa demonstrou suas mais recentes tecnologias IIoT, incluindo o sistema de monitoramento e coleta de dados FANUC Intelligent Edge Link and Drive (FIELD) e seu Zero Down Time no ROBOT-LINKi (ZDT), que usa análise preditiva para ajudar a evitar o tempo de inatividade devido a falhas inesperadas.

A FANUC também apresentou novos recursos CNC, incluindo simulação de usinagem de modelo 3D de alta resolução aprimorada para funções de usinagem composta e de cinco eixos; sua mais recente Série 0i-Modelo F Plus, a próxima geração de seus controles Série 0i; e a sua funcionalidade Quick and Simple Startup of Robotization (QSSR) para ligar os CNCs da FANUC aos robôs da empresa. Além disso, a FANUC adicionou capacidades de visão incorporadas diretamente nos seus CNCs.

“Estamos vendo um grande impulso para o uso de sistemas de visão integrados em CNCs”, disse Paul Webster, gerente de engenharia da unidade CNC de Hoffman Estates da FANUC America, com sede em Illinois. “Isso está apenas sendo lançado; a tecnologia de hardware é a mesma do lado do robô, mas é implementada de forma diferente.” O sistema, que usa software diferente dos sistemas de visão usados nos robôs FANUC, “permite uma implementação flexível da visão através do CNC”, disse Webster.

A última tendência de conectar máquinas-ferramentas CNC pode oferecer aos fabricantes maior produtividade e qualidade mais confiável, observou Tiansu Jing, gerente de produtos CNC da Sinumerik para a Unidade de Negócios de Máquinas-Ferramentas Siemens de Elk Grove Village, Illinois. “A Siemens está oferecendo inovações técnicas variáveis para todas as áreas de fabricação, incluindo as principais, como aeroespacial e automotiva”, disse ele. “As inovações não se concentram apenas em melhorar a velocidade de engenharia dos fabricantes de máquinas, introduzindo um novo e poderoso portal TIA e Safety Integrated Plus, mas também a 'arte' dos produtos de digitalização de datas, que oferecem aos clientes finais maneiras de conectar, monitorar, analisar e otimizar suas máquinas.

“Smart Manufacturing/Industry 4.0, que também é chamado de ‘digitalização’, é o divisor de águas na fabricação”, continuou Jing. “Ao conectar as máquinas, surgem muitas novas possibilidades, bem como novos modelos de negócios. Para oferecer um melhor serviço aos seus clientes, os fabricantes precisam aumentar sua produtividade e qualidade para oferecer melhores produtos em prazos mais curtos. Da mesma forma, para fortalecer sua posição competitiva no mercado, as empresas precisam reduzir o tempo necessário para projetar novos produtos.”

Os maquinistas estão sempre procurando tornar as operações de corte mais fáceis e rápidas, acrescentou Jing. “Para diferentes tipos de máquinas, eles precisam de recursos diferentes para atingir esse objetivo, por exemplo, 'Top Surface' para corte de moldes e matrizes para melhor qualidade da superfície em menos tempo, e 'Tool Manager' para gerenciar facilmente todas as ferramentas para reduzir o tempo de inatividade da máquina devido à quebra de ferramentas, etc.”, disse ele.

O software elementos de controles CNC permitiram a adição fácil de rotinas e macros especializadas que aumentam a produtividade tanto em grandes fabricantes quanto em operações de pequenas oficinas.

“Os fabricantes estão procurando por maior produtividade e melhor qualidade o tempo todo”, observou Jing.

“Limitado pelo material da ferramenta e pela mecânica da máquina, é difícil reduzir drasticamente a velocidade de corte, então o novo potencial para aumentar a produtividade é por meio de um melhor gerenciamento de toda a cadeia de valor da produção, incluindo a distribuição das tarefas para diferentes máquinas, arranjo otimizado de ferramentas, simulação antes do corte real para verificar o projeto e análise online dos componentes da máquina, incluindo ferramentas, etc.

“A Siemens está oferecendo linhas de produtos completas para ajudar grandes e pequenos fabricantes a configurar seu gêmeo virtual e analisar sua produção para otimizar a produção desde o design do produto até a entrega”, continuou Jing. O software da Siemens inclui Manage MyMachine, Analyze MyPerformance, Analyze ToolPath e Run MyVNCK para verificar o projeto, otimizar o programa de peças, simular o corte e manter as máquinas funcionando em níveis ideais de desempenho, acrescentou.

Ao conectar máquinas com a Indústria 4.0 e a Manufatura Inteligente, a indústria pode mudar o jogo e preencher a lacuna de habilidades que existe na fabricação hoje, de acordo com Cope da Hurco. “Esses novos padrões fornecem a capacidade de fazer com que máquinas e controles interajam entre si e que as máquinas se tornem 'auxiliares' dentro de uma grande célula de fabricação, onde um trabalho ou programa específico pode ser enviado para a próxima máquina-ferramenta disponível e não depende de um determinada máquina se tornando disponível. Eles também podem enviar feedback de trabalho ou máquina para destinatários de e-mail ou texto especificados.

“Ter o poder e a versatilidade de trabalhar com automação se tornará cada vez mais valioso para lojas de todos os tamanhos nos próximos anos”, continuou Cope. “Devido ao menor número de funcionários, as lojas menores podem se beneficiar dessa tecnologia ainda mais do que as lojas maiores, porque permite que elas aproveitem mais horas do dia, mesmo sem estender o segundo e o terceiro turnos.”

Em seu estande da IMTS, a Hurco apresentou automação com robôs colaborativos, robôs seriais multieixos e sistemas de paletes demonstrando automação para produção de peças de alto volume/baixo volume encontradas em muitas oficinas, disse Cope, observando que a exposição de automação foi um esforço colaborativo entre Hurco e Erowa, Universal Robots, FANUC, Online Resources e Industrial Controls &Automation.

“A Hurco dedicou extensos recursos de engenharia para inventar nosso sistema de controle de movimento acionado por software patenteado, chamado UltiMotion”, disse Cope. “Com o UltiMotion, grandes quantidades de memória e antecipação do bloco NC (todos os recursos padrão em nosso controle), todos os setores se beneficiam, mas será especialmente benéfico para nossos fabricantes de moldes e oficinas aeroespaciais. A velocidade combinada, rendimento e capacidade de resposta do eixo ajudarão a garantir que o cliente esteja produzindo as melhores peças possíveis, com tempos de ciclo mais curtos e acabamentos de superfície excelentes.”

Configurações únicas, simulação premiada

Trabalhar de forma mais eficiente com configurações simples em máquinas multieixos é uma tendência nos CNCs hoje, observou Gisbert Ledvon, gerente de desenvolvimento de negócios de TNC, Heidenhain Corp., Schaumburg, Illinois. “As pessoas querem fazer mais em uma máquina se puderem, então, obviamente, cinco eixos percorreram um longo caminho, não apenas para cinco eixos completos, mas cada vez mais para 3+2 [usinagem] porque as pessoas precisam se manter competitivas”, disse Ledvon . “Se continuarem fazendo o que estão fazendo, não serão competitivos.”

Enquanto alguns trabalhos de usinagem estão voltando para os EUA, a usinagem mais fácil não é, acrescentou.

“As coisas complexas estão voltando. Há uma tendência de as pessoas quererem fazer mais em uma máquina-ferramenta, então são cinco eixos ou querem fazer uma aplicação de fresagem/torneamento em uma fresadora. Eles querem começar um pouco mais na automação, então eles querem uma funcionalidade fácil em seu controle para gerenciar talvez um simples trocador de paletes e definir prioridades a partir disso.”

As operações de usinagem para desbaste e corte de engrenagens complexas voltaram, auxiliadas por um software mais recente no controle TNC da Heidenhain, acrescentou. Operações de usinagem complexas requerem modelagem 3D altamente precisa em software de simulação, como o que a Heidenhain adicionou recentemente à caixa de ferramentas do TNC, incluindo seu Dynamic Collision Monitoring.

“Mesmo que você tenha monitoramento de colisões do lado de fora, como com um programa CAM ou Vericut, por exemplo, que verifica seu programa para que você não tenha colisões, as pessoas também querem fazer isso na máquina [controle], se puderem”, Ledvon disse. “Se a máquina puder mostrar visualmente se eles têm um problema de colisão, eles querem ver o modelo 3D da cinemática da máquina e apenas verificar se estão fazendo a programação – eles ainda querem essa verificação no máquina."

A simulação de peças no controle CNC está se tornando mais comum, com novas simulações baseadas em CNC introduzidas no IMTS pela FANUC e outros. A simulação da FANUC oferece simulação de peça 3D completa, observou Webster, mostrando o corpo sólido da peça enquanto ela está passando por operações de usinagem.

O uso de modelos sólidos também está crescendo nas ofertas dos desenvolvedores de CNC, observou Cope da Hurco. “Uma tendência que alguns controles estão começando a adotar, e que certamente veremos crescer, é a capacidade de importar modelos sólidos diretamente para o controle – e criar programas a partir deles. Embora tenhamos sido capazes de importar arquivos STL para serem usados como geometria de estoque por vários anos, a Hurco introduziu um novo recurso, Importação 3D com DXF 3D aprimorado na IMTS 2018, que foi muito bem recebido pelos participantes da feira”, acrescentou Cope. “Como muitos usuários recebem arquivos de modelo sólido de seus clientes, é um benefício significativo poder simplesmente carregar esse arquivo no controle e criar um programa de peça sem a necessidade de um sistema CAM.”

O que mais importa para os maquinistas

A facilidade de uso está no topo das listas de desejos da maioria dos maquinistas, e os desenvolvedores de CNC estão fazendo progressos constantes nessa área, com a FANUC renovando sua interface de usuário nos últimos anos e muitos outros desenvolvedores incluindo interfaces touchscreen mais fáceis de usar.

“Eles querem velocidade, não querem esperar e querem precisão”, disse Robin Cave, engenheiro de software da Mazak Corp. com sede em Florence, Ky. “Os gráficos em nossa máquina Windows são muito bons e ajudam os maquinistas a verificar o código antes do corte começa com uma simulação muito boa que

mostra tudo.”

A linha de CNCs Mazatrol Smooth da Mazak, que inclui SmoothX, SmoothG e SmoothC, foi renovada pela Mazak no Japão há cerca de três anos usando hardware Mitsubishi e incorporando o sistema operacional Windows 8 embarcado. Esses CNCs oferecem operação intuitiva para usuários com telas sensíveis ao toque que permitem ajustar o processo de uma peça, observou Cave, usando barras deslizantes e outras entradas gráficas.

“É um controle extremamente rápido”, disse Cave of the Smooth CNCs, observando que a Georgia Tech testou os controles. “Ele processa mais rápido do que qualquer coisa que fizemos antes, e as unidades de estado sólido realmente ajudam com a velocidade. Você nem sempre precisa de muita velocidade, mas quando você está interpolando uma fresa de ponta esférica, você precisa comer muito código rapidamente”, disse Cave. “Você se depara com esses tipos de coisas mais em moldes e trabalhos aeroespaciais.

“Outra coisa realmente importante para nossos clientes é nosso SMC – nossa configuração de máquina suave”, continuou Cave. “O que os clientes queriam era que nossas máquinas fossem mais flexíveis. Às vezes eles precisam ser realmente precisos, às vezes não.” O SMC permite que os operadores ajustem facilmente os controles deslizantes para tornar a máquina mais ou menos precisa conforme as condições de usinagem exigem, observou ele, ajudando a facilitar as tarefas de programação na máquina.

Plataforma única para tudo

A versatilidade de usinagem é uma tendência chave para os usuários de CNC hoje, observou Todd Drane, gerente de marketing da Fagor Automation-USA, Elk Grove Village, Illinois. “Os fabricantes querem uma única plataforma CNC que possa lidar com qualquer aplicação que tenham no chão de fábrica”, disse Drane, observando que isso permite um melhor intercâmbio de pessoal da oficina. “Uma vez que eles aprendem uma plataforma CNC, a integração a um novo processo para aquele indivíduo é muito mais fácil se a plataforma operacional permanecer a mesma com o novo processo.”

Entre seus mais recentes desenvolvimentos, a plataforma CNC 8065 da Fagor foi projetada com recursos avançados proprietários necessários para usinagem de alta velocidade, mantendo o melhor acabamento superficial de usinagem e máxima precisão, disse Drane. O recurso Adaptive Real-Time Feed and Speed (ARFS) da Fagor permite que o CNC analise as condições de usinagem, como carga do fuso, potência do servo e temperatura da ponta da ferramenta, e adapta a taxa de avanço do eixo e a velocidade do fuso para obter a máxima produtividade de desempenho de usinagem, acrescentou Drane . “O resultado é a redução do tempo de ciclo, aliada a um acabamento superior da peça. A vida útil estendida do fuso e do servo motor também é alcançada, bem como a utilização aprimorada da ferramenta.”

O CNC Fagor 8065 também está equipado com a funcionalidade de usinagem High Speed Surface Accuracy (HSSA) específica para o setor aeroespacial que oferece redução do estresse mecânico na máquina, o que aumenta a vida útil da máquina-ferramenta. Além disso, devido à menor vibração da máquina, a máquina é capaz de movimentos mais suaves e taxas de alimentação mais altas, disse Drane. “Além disso, a ferramenta de diagrama de Bode integrada permite a medição da resposta de frequência da máquina, permitindo assim a possibilidade de filtrar de fato as vibrações da máquina produzidas pelas várias condições de operação e ambiente.”

A Fagor também conta com o aplicativo Fagor Machining Calculator (FMC), disponível nas plataformas CNC 8060 e 8065. O recurso consiste em um banco de dados de materiais a serem usinados e operações de usinagem (fresamento e torneamento) e uma interface para escolher as condições de corte adequadas (avanço de usinagem dos eixos e velocidade do fuso para cada operação). Outro avanço nos CNCs da Fagor é o design compacto do hardware da linha de controle, disse Drane. “Na fabricação de hoje, conforme declarado por um cliente, espaço é dinheiro”, observou ele. “Por isso, a Fagor criou não apenas CNCs compactos, mas também acionamentos compactos e até motores. A ideia é fornecer soluções enxutas que se ajustem à necessidade versus uma abordagem simples.”

Sistema de controle de automação

- Torno CNC melhora a produtividade

- Ferramenta de programação de robôs reduz problemas de calibração

- Software de modelagem simplifica a programação de robôs

- Programação de conversação de recursos de software CNC

- Exemplo de programação CNC com ciclo de torneamento bruto Fanuc G71 e G70

- Programação CNC Sinumerik 840D

- Programação CNC para Operadores CNC

- Programação de ângulo CNC G01

- Códigos M – Teste de programação CNC

- Códigos G – Teste de programação CNC