Setores de manufatura não automotiva se concentrando na robótica

Mas os robôs podem nunca executar completamente a produção.

Robôs mais baratos com mais funções, juntamente com células de trabalho mais flexíveis e instalações que facilitam a robótica, estão acelerando o crescimento das instalações de fabricação automatizadas no setor não automotivo. As ideias sobre se a robótica e a automação levam à fabricação sem luz no chão de fábrica, no entanto, são misturadas.

Embora o número total de unidades vendidas e a receita de robótica em 2018 tenham caído, os pedidos de robôs industriais cresceram 24% em relação ao ano anterior nas indústrias de ciências da vida, alimentos e bens de consumo, plásticos e borracha e eletrônicos, de acordo com a Robotics Industries Association .

Existem muitas razões para o crescimento – entre elas, os sistemas robóticos são mais fáceis de instalar, integrar em um sistema e programa de automação.

Por exemplo, a abordagem da ABB com sede na Suíça é produzir uma variedade de soluções de automação modulares padronizadas versus projetar e projetar células de trabalho sob medida para cada um de seus clientes.

“Tudo isso reduz o tempo porque não passamos semanas ou meses projetando e projetando”, disse Dwight Morgan, vice-presidente de vendas e marketing da ABB USA Robotics, Auburn Hills, Michigan. em que nos envolvemos, como o tratamento de máquinas-ferramenta ou embalagem, temos uma família de soluções padrão que nos permitem avançar muito rapidamente e estabelecer prazos de entrega curtos.”

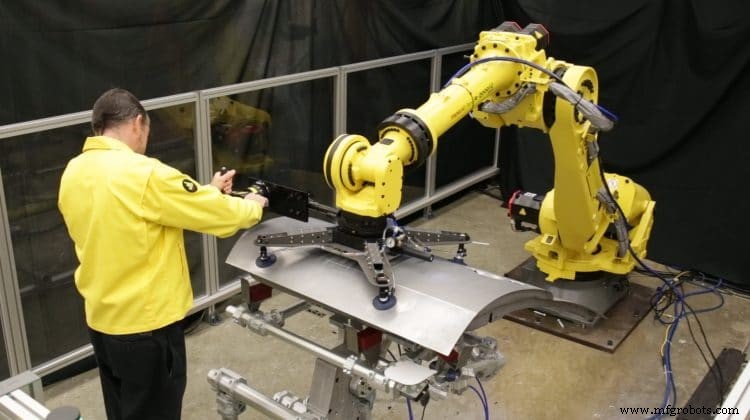

A FANUC America Corp., Rochester Hills, Michigan, oferece robôs habilitados para dispositivos móveis que podem ser colocados sobre rodas ou apanhados com uma empilhadeira e colocados no lugar.

“E, normalmente, eles são um pouco mais independentes, então há menos conexões neles”, disse Rick Maxwell, diretor de engenharia para a indústria geral e segmento automotivo.

O colega de Maxwell, John Tuohy, diretor executivo de contas globais, disse que a FANUC também tem vários clientes interessados em assistência de elevação semi-autônoma.

“Numa forma de colaboração, a FANUC tem a capacidade de adaptar qualquer um dos nossos robôs a um dispositivo de assistência de elevação semelhante ao que se pode ver com um dispositivo de contrapeso ou de assistência de elevação numa fábrica hoje”, disse Tuohy. “Um operador manipula manualmente o robô para a posição desejada, termina a tarefa e envia o robô de volta para escolher outra peça de forma autônoma.”

Tom Fischer, diretor de operações da RobotWorx, Marion, Ohio, uma empresa que vende e integra robôs ABB, FANUC, Kuka e Motoman em células de trabalho, disse que os avanços na comunicação Ethernet versus configurações analógicas tornaram muito mais fácil usar várias funções (como interagir com outros robôs, interfaces homem-máquina e estações de operação de botões) do robô ao mesmo tempo.

“Você pode passar vários sinais de uma vez em vez de ter que conectar cada sinal individualmente”, disse ele. “É apenas um plugue simples e, em seguida, configurar sua E/S Ethernet.”

Há também um fator humano que facilita a instalação de robôs, disse Fischer. “Acho que estamos chegando a uma geração que entende melhor a eletrônica e, por meio de sua experiência com videogames, eles são mais aptos a controlar as coisas com um teclado (ou um pingente de ensino robótico) do que diretamente”, disse Fischer. “Eles podem aplicar essa experiência à robótica.”

Na MC Machinery Systems Inc., a robótica downstream é a próxima grande novidade. A subsidiária da Mitsubishi Corp. está sediada em Elk Grove Village, Illinois, e vende EDMs a fio, fresadoras e cortadoras a laser, e os integra em linhas automatizadas.

“Você pega uma peça, a pega, a empilha corretamente e ela se move para um local onde a robótica pode movê-la para um local separado”, disse Jason LeGrand, especialista em automação. “Talvez ele passe por uma máquina de economia de tempo ou um nivelador ou uma prensa dobradeira. Essa é a próxima grande coisa e estamos literalmente tendo reuniões com integradores para descobrir quais são seus requisitos para que isso aconteça.”

Facilitar a robótica downstream é a aquisição da Mitsubishi em 2018 da Astes4, uma empresa suíça que fabrica o Astes4Sort, um sistema de fabricação flexível projetado para classificação.

“Eles estão absolutamente, sem dúvida, na vanguarda da separação automatizada de peças de um laser industrial”, disse LeGrand. “Sua função é o próximo passo em que precisamos levar nossa automação a laser. O Astes4Sort pega as peças acabadas que saem e as empilha da maneira que for solicitada; que, por si só, se torna muito atraente para os usuários finais.”

As peças são empilhadas e paletizadas, prontas para a próxima etapa do processo de fabricação. “Isso torna muito mais fácil integrar uma operação robótica no back-end porque sabemos que há uma pilha de peças semelhantes, uma em cima da outra, na mesma orientação”, disse LeGrand. “Esse é o primeiro passo para permitir que um robô o pegue de lá e vá para a próxima operação sem ter que ter um sistema de visão mais caro ou algo dessa natureza.”

Os preços dos robôs estão diminuindo?

Historicamente, os robôs ficaram mais baratos, mas, de acordo com informações anedóticas, os preços se estabilizaram enquanto o valor aumentou.

Nos últimos 30 anos, o preço médio de um robô industrial caiu pela metade, de acordo com a consultoria de gestão global McKinsey &Co.

O site da RobotWorx, que vende robôs novos e recondicionados, informa que a nova robótica industrial, completa com controladores e pingentes de ensino, custa de US$ 50.000 a US$ 80.000. Normalmente, os robôs recondicionados custam metade do preço dos robôs novos, de acordo com a RobotWorx.

No passado recente, o preço dos robôs realmente não diminuiu, mas as empresas de robótica adicionaram mais funcionalidades, disse Fischer da RobotWorx.

Um exemplo de funcionalidade aprimorada está na interface homem-máquina, disse ele. “No passado, você teria que conectar um acessório secundário para usar como IHM”, disse ele. “Agora, empresas como a FANUC estão adicionando isso em seu software para que possa ser executado em seu pingente.”

Outro exemplo de funcionalidade adicional pode ser visto em robôs colaborativos, disse ele. “O maior uso deles é na manutenção de máquinas, que é o que está em alta agora”, disse ele. “Você pode ter um operador na célula de trabalho com o robô trabalhando lado a lado.”

Maxwell da FANUC concordou com o aspecto da funcionalidade. Assim como na indústria de computadores, onde você pode não necessariamente pagar menos por um laptop, mas está recebendo mais pelo seu dinheiro, quando você paga o mesmo preço por um robô, está obtendo significativamente mais funcionalidades. Os robôs hoje são mais rápidos, têm mais capacidade de computação, mais poder de processamento e/ou uma carga útil maior, disse ele.

LeGrand da MC Machinery também concordou. “[Robôs são] mais adequados para uma ampla variedade de aplicações”, disse ele. “Como resultado, os fabricantes estão usando-os para mais. O que está acontecendo é que os fabricantes estão pegando uma pilha de peças que são bem cortadas e estão sendo entregues a um local onde os robôs podem acessá-las.

"Agora os fabricantes estão dizendo 'O que posso fazer a partir deste ponto com um robô para simplificar a operação e dar a ele um tempo de ciclo repetível para que possamos planejar a produção com eficiência' e assim por diante", continuou ele.

Use suas mãos

Depois que os fabricantes identificarem o que os robôs podem fazer para tornar as operações mais eficientes e os instalarem no chão de fábrica, esses fabricantes poderão aproveitar softwares mais intuitivos e fáceis de usar para programá-los.

“Houve um esforço tremendo em toda a nossa empresa, bem como em todo o setor, para tornar o uso e a programação da automação mais intuitivos com coisas como orientação manual, programas de menu, esse tipo de coisa”, disse Maxwell. “O que você encontrará é que muitos fabricantes, e a FANUC em particular, têm opções básicas, fáceis de usar e orientadas por menus. Nosso iHMI irá orientá-lo sobre como gerar programas. É gráfico e realmente muito simples.”

Uma vez que o robô está programado e funcionando, as empresas de robótica facilitaram a migração da programação básica para tarefas mais complicadas para integrar a maior funcionalidade do robô, dependendo do trabalho em questão, disse Maxwell.

Fabricantes de robôs como FANUC e ABB também adicionaram orientação manual para programação. Para uma operação de pegar e colocar, o operador ensina ao robô uma posição segurando uma alça e arrastando o ferramental de extremidade do braço (EOAT) para onde uma peça está, depois arrastando o EOAT para uma posição limpa e, em seguida, arrastando-o para uma caixa. A maneira antiga de ensinar a mesma tarefa seria usar o pingente de instrução do robô e pressionar vários botões para os eixos X, Y e Z para colocar o robô na posição.

"Agora você está pronto para correr", disse Maxwell. “Nessas três ou quatro etapas, você ensinou ao robô o que fazer. Portanto, é muito mais intuitivo e muito mais fácil de usar.”

O YuMi da ABB, um robô de braço duplo totalmente integrado com visão, preensão a vácuo, dois tipos de preensão mecânica e controle de força, também pode ser programado com orientação manual. “É como ensinar seu filho a andar de bicicleta”, disse Morgan.

As aplicações comuns do YuMi são manuseio de materiais, montagem, embalagem e produção de alimentos. “Quando você tira um YuMi da caixa, ele está pronto para ser usado”, disse Morgan. “Ele tem dois braços, então um pode ser um acessório para segurar uma peça e o outro pode ser uma mão de trabalho. Você não precisa de um transportador, não precisa de um palete, não precisa de um acessório.”

Nenhuma situação real de falta de luz?

O uso da fabricação sem luz foi prejudicado por problemas de manuseio de peças e logística, mas o planejamento detalhado, a Internet das Coisas Industrial (IIoT) e recursos ainda em desenvolvimento, como inteligência artificial (IA), prometem superá-los. Então, novamente, as luzes completas podem não ser a resposta, disse um fabricante.

Para quem tem algum tipo de automação, apagar as luzes é o objetivo, disse LeGrand. Nas células de trabalho de sua empresa, a ideia é manter o laser o máximo possível.

“Todo mundo está se movendo em direção a isso”, disse ele. “Nos anos anteriores, com os sistemas de automação e, mais importante, as técnicas de programação e as configurações da máquina, eles não estavam preparados para luzes reais. Havia muitas dicas de peças e coisas que impediriam a máquina de funcionar. Todos nós aprendemos com nossos erros.”

LeGrand disse que as luzes apagadas podem exigir compensações, especialmente se os operadores estiverem fazendo aninhamento dinâmico onde cada ninho é único. Isso é comum especialmente em lojas de contrato.

“E em muitos job shop, situações que eles acreditam estar apagadas não se aplicam a eles”, disse ele. “Eles podem fazer isso, no entanto – eles só precisam abordar o aninhamento, a programação, tudo um pouco diferente. Eles precisam usar um conjunto diferente de parâmetros para cortar.”

Pode não ser a maneira mais rápida de cortar, mas devagar e com firmeza vence a corrida com as luzes apagadas, disse LeGrand.

“Tem que se mover consistentemente sem parar. Então, talvez o espaçamento entre as peças fique um pouco maior, talvez o rosqueamento para evitar que as peças tombem se torne um pouco mais agressivo.”

Como resultado, seus clientes podem acabar com dois programas diferentes para máquinas da MC Machinery; um para luzes apagadas e outro para operações tripuladas.

Maxwell da FANUC concordou que apagar as luzes é o futuro e continua a ser um objetivo para vários dos seus clientes. “Vimos um sucesso relativamente bom por longos períodos de tempo”, disse ele. “Talvez uma mudança, talvez uma mudança e meia, mas ao longo do processo de fabricação ainda há áreas onde eles precisam entrar e fazer certas coisas. Onde tem sido bem sucedido é geralmente no terceiro turno, do segundo ao terceiro turno.”

Isso porque as operações sem luz não dependem apenas da automação, mas também de outras máquinas e processos, como manuseio de materiais. A logística é importante, disse ele, e se não for bem planejada, a escassez de material pode surgir.

O conselho de Maxwell para qualquer pessoa que pretenda realizar operações não tripuladas é primeiro analisar suas operações e dividi-las em etapas discretas. Em seguida, considere o que pode dar errado em cada etapa e determine como esse problema pode ser resolvido sem um operador.

Ter alguns trabalhadores à mão sempre será necessário, disse Fischer da RobotWorx. “Lights out é um nome impróprio para produção”, disse ele. “Não há realmente uma verdadeira situação de produção sem luzes. Você sempre tem algum apoio. Mas as empresas estão indo para a automação da equipe de esqueleto.”

Neste momento, ainda é necessário manter pessoas essenciais para apoiar a linha, disse; não necessariamente operadores, mas técnicos de manutenção e técnicos de robôs para suporte no caso de algo quebrar ou precisar de reparo.

“O que está permitindo a tendência de operações sem luz é o uso de robôs para manutenção de máquinas e manuseio de materiais”, disse Fischer. “O futuro é a IA e a IIoT.”

A IIoT permite que alertas sejam enviados para um local remoto para que um trabalhador monitore e intervenha no caso de um problema, agendando a manutenção e permitindo que ele acompanhe os números de produção. A IA é mais preditiva e permite que um robô inicie e faça ajustes por conta própria.

Robotics AI está em desenvolvimento e ainda não está disponível em nenhum robô, disse Fischer. “Todos os OEMs estão trabalhando nisso como projetos de P&D, mas nada disso existe ainda”, disse ele. “Talvez vejamos isso nos próximos cinco a 10 anos.”

Outro grande problema que impede as verdadeiras luzes é a qualidade das peças, disse Fischer.

“Se você está fazendo um processo de montagem, um processo de soldagem, a menos que a qualidade da sua peça seja perfeita, você encontra problemas que apenas uma pessoa pode identificar a partir de uma saída de qualidade ou de uma perspectiva de reparo e manutenção”, disse ele. Os fabricantes automotivos devem ter inspeção visual das soldas de segurança para garantir que as soldas estejam localizadas corretamente e sem defeitos. Uma câmera é muito limitada para fazer a inspeção, acrescentou.

Morgan da ABB desviou seu foco das luzes para a Indústria 4.0. “Você sabe, estamos no negócio de robôs há décadas, e eu diria que o termo ‘produção sem luzes’ foi quase visto como o Santo Graal da fabricação automatizada”, disse ele. “As pessoas pensavam que quando você leva seu processo e seu negócio a esse nível, você chegou.”

While others focus on lights out, ABB has set its sights instead on the factory of the future and Industry 4.0, with a flexible, agile manufacturing facility that can operate in low-mix, high-volume as well as high-mix, low-volume work.

“If you look at traditional high-volume products like cellular phones, just look at how many colors and memory configurations you can buy, for example, a Samsung Android phone in today,” Morgan said. “That’s what we’re seeing today in manufacturing.”

Brand new is the integrated ecosystem where the entire automation configuration is integrated into customer needs like fast delivery. For example, Morgan said, a contact lens maker may produce billions of soft contact lenses, but now it has an e-fulfillment operation in the plant with integrated delivery and logistics companies like FedEx on-site.

“We’re really seeing a big focus toward whatever you spend your money on as a manufacturer, it has to be reliable and available with a huge focus on overall equipment efficiency,” Morgan said. “The world class OEE number before of 80-85% is now a very low bar and to be world class today, they’re starting with 90%. It’s about efficiency at every level. That means a collaborative robot working alongside an operator in a manufacturing environment, and it’s all digitally connected.”

Sistema de controle de automação

- Tendências de Fabricação:Robótica, Qualidade e Eficiência

- Robótica e o futuro da produção e do trabalho

- A Robótica de Fabricação pode Aumentar a Segurança do Funcionário?

- Como os robôs mudaram a fabricação?

- Opinião:Uma aceleração de robótica e automação induzida por coronavírus está acontecendo na China

- AV&R e APN fazem parceria para desenvolver robótica para fabricação aeronáutica

- Robôs na fabricação:conselhos, previsões dos membros do painel

- Yaskawa Motoman, RAMTEC entram em parceria educacional

- A história da robótica na fabricação

- Fabricação da Invert Robotics para melhorar a segurança da aviação