Colocar o maquinário em um forte plano de condicionamento físico começa com o monitoramento em tempo real

Ter um plano para manter e melhorar o desempenho e a confiabilidade de cada máquina em uma fábrica é vital para as operações de fabricação. Máquinas confiáveis tornam possível a produção em curto prazo. E quanto mais flexíveis forem os fabricantes, mais novos clientes atrairão.

A base das estratégias mais eficazes para obter níveis mais altos de produtividade no chão de fábrica começa com o monitoramento em tempo real. Ter um fluxo de dados contextualmente rico e em tempo real de cada máquina no chão de fábrica é inestimável para melhorar cada produção e permitir que o projeto até a fabricação atinja todo o seu potencial. Este artigo examina:

- o papel do monitoramento em tempo real na definição do desempenho de linha de base de uma máquina,

- como o monitoramento em tempo real ajuda as estratégias do projeto à fabricação (DTM) a serem bem-sucedidas,

- os benefícios de usar o monitoramento em tempo real para ajustar seu plano de condicionamento físico de máquinas,

- como começar a preparar um plano de condicionamento físico de maquinário e

- estratégias para alinhar máquinas com um processo ágil do projeto à fabricação.

Definindo o desempenho da linha de base

Planos de condicionamento físico fortes que proporcionam mudanças duradouras começam com uma verdadeira linha de base de desempenho, e o mesmo vale para quem está começando a se exercitar, assim como para máquinas em um chão de fábrica. Para criar planos de condicionamento físico para suas máquinas que gerem resultados, os fabricantes contam com monitoramento em tempo real para os dados básicos de que precisam. Ao tornar o monitoramento em tempo real parte integrante de cada produção, eles estão transformando melhorias permanentes no novo normal.

Duas pesquisas recentes conduzidas pelo Decision Analyst em conjunto com a IQMS/Dassault Systèmes ilustram como os fabricantes agora contam com o monitoramento em tempo real para melhorar a produtividade do chão de fábrica, incluindo o estabelecimento de linhas de base de desempenho de maquinário que são a base da criação de planos individualizados de adequação de maquinário.

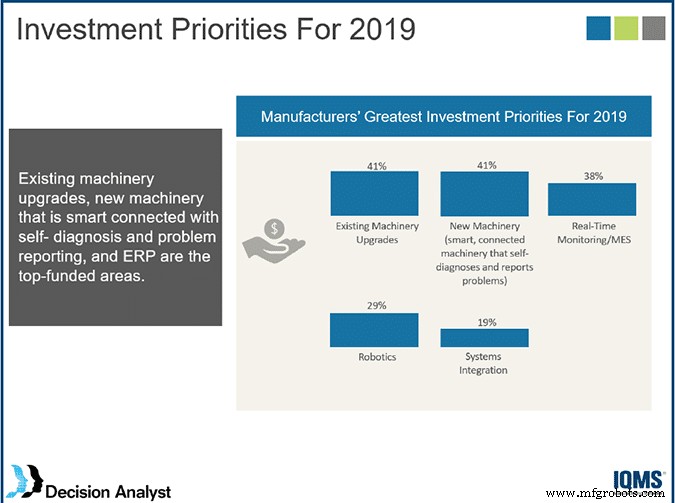

Notavelmente, a pesquisa do Decision Analyst com 150 fabricantes norte-americanos em 2019 revelou que 82% dos entrevistados de fabricação estão priorizando a atualização de máquinas existentes ou a compra de novas máquinas para obter insights do monitoramento em tempo real. Essas empresas estão substituindo máquinas de produção totalmente depreciadas por máquinas inteligentes e conectadas de última geração que podem autodiagnosticar sua condição e relatar problemas - fornecendo dados em tempo real no contexto de suas condições operacionais, que são inestimáveis em ajustar planos de fitness. Além disso, para otimizar seu monitoramento em tempo real, 38% dos fabricantes pesquisados estão investindo em software de sistema de execução de manufatura (MES), conforme mostrado na Figura 1, logo abaixo.

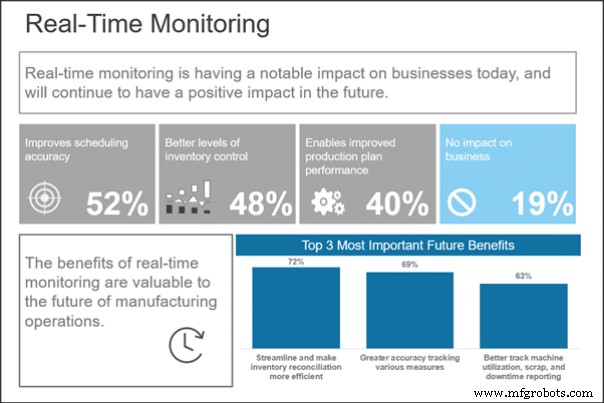

Enquanto isso, na pesquisa do Decision Analyst do final de 2018, 81% de todos os fabricantes afirmaram que o monitoramento em tempo real estava melhorando seus negócios. E nas indústrias de processamento intensivo, principalmente a fabricação de plásticos, 87% dos fabricantes relataram que o monitoramento em tempo real é essencial para suas operações. No geral, 63% dos fabricantes previram que seriam capazes de rastrear melhor a adequação individualizada de cada máquina por meio de monitoramento em tempo real, revisando as taxas de utilização por tipo de produção, sucata e relatórios de tempo de inatividade, conforme ilustrado na Figura 2, imediatamente abaixo.

Ajudando o sucesso do projeto à fabricação

O monitoramento em tempo real é essencial para sincronizar a base diversificada de sistemas e processos de fabricação necessários para criar um ambiente único do projeto à fabricação, onde designers, engenheiros, gerenciamento de qualidade e equipes de produção possam colaborar juntos. O design para a fabricação é baseado em uma integração de equipes de engenharia, qualidade e fabricação no mesmo modelo de dados do produto. O monitoramento em tempo real do maquinário de produção contribui para esse modelo de dados, fornecendo feedback vital a cada equipe sobre a capacidade de fabricação, qualidade e escala de cada novo produto produzido. É um ciclo de feedback essencial para todos no processo do projeto à fabricação, contribui diretamente para prolongar a vida útil das máquinas no chão de fábrica.

Projetistas, engenheiros, gerenciamento de qualidade e equipes de produção obtêm informações valiosas sobre como a mudança de um modelo de produto afeta a eficiência e a confiabilidade do maquinário do produto, incluindo o tempo médio entre falhas (MTBF). As equipes do projeto à fabricação adotam uma abordagem mais ágil e iterativa para criar novos produtos alimentados pelos insights que obtêm dos dados de monitoramento em tempo real. O mais importante é a contribuição do monitoramento em tempo real para permitir que os diversos membros dessas equipes sejam sincronizados em um modelo de produto comum. Adotar uma abordagem mais colaborativa para criar novos produtos baseados no projeto até a fabricação melhora a qualidade e a lucratividade do produto, reduzindo erros na produção e aumentando as taxas de rendimento.

Ajustar um plano de condicionamento físico de maquinário

Existem três razões principais pelas quais um plano de condicionamento físico baseado no monitoramento em tempo real é um ótimo lugar para começar a montar uma estratégia do projeto à fabricação que estabelece as bases para um sólido crescimento de receita.

Crie protótipos mais rapidamente com base em projetos de modelos iniciais, avaliando sua qualidade e escala de produção com base em feedback de monitoramento em tempo real. Por exemplo, um fabricante de plásticos especializado em produtos marinhos depende do design para a fabricação para definir o modelo inicial do produto e produzir protótipos em questão de horas usando uma impressora 3D de alta velocidade combinada com um dispositivo de imagem baseado em estereolitografia. Depois que os protótipos do modelo do produto são aprovados pelos clientes, o mesmo modelo é produzido usando o software de fabricação assistida por computador (CAM) para criar o molde inicial do produto. A partir daí, começa o processo de produção. Criar e testar digitalmente a qualidade e a durabilidade dos produtos primeiro economiza ao cliente e ao fabricante de produtos marítimos milhares de horas e dólares por ano. Ele demonstra como uma abordagem do projeto à fabricação detecta os problemas mais cedo e coloca os novos produtos no mercado mais cedo.

Ajude a aumentar a demanda por novos produtos antes de serem enviados, adotando uma abordagem de produção do projeto à fabricação, na qual dados em tempo real de cada máquina ajudam os planejadores de produção a definir o fluxo de trabalho ideal para cada novo produto. Por exemplo, um fornecedor líder de produtos OEM baseados em fibra de carbono para as indústrias automotiva, de bens de consumo embalados e processos de fabricação de plásticos cria primeiro um modelo de protótipos de clientes, fornecendo imagens renderizadas de novos produtos bem antes das datas de envio. Os clientes usam as imagens renderizadas para planejar suas campanhas de marketing e vendas, montar materiais de capacitação de vendas e definir embalagens. Aqui, o design para a fabricação torna possível entregar mais valor aos clientes OEM e ajudá-los a ter sucesso na venda de seus novos produtos.

Ofereça mais opções aos clientes com seus modelos de produtos básicos por meio de melhores estratégias de configuração de preço de configuração (CPQ) e de configuração de produtos. Aqui, o monitoramento em tempo real fornece feedback ao projeto para as equipes de fabricação sobre quais produtos configuráveis são os mais eficientes, produtíveis e rentáveis para construir. Um caso em questão é a abordagem altamente bem-sucedida da BMW para vender Mini Coopers personalizados usando configuradores de produtos on-line e em concessionárias, apoiados por uma abordagem de fabricação baseada em modelo. O CPQ e a configuração do produto são excelentes quando todos os sistemas que suportam essas estratégias são sincronizados e executam uma cadência comum. O design para a fabricação faz isso acontecer. E isso é uma ótima notícia para os fabricantes que podem aumentar as taxas de utilização dos centros de produção produzindo produtos mais personalizados – e com margens mais altas – para o cliente do que antes.

Preparando um plano de condicionamento físico de maquinário

Para montar uma estratégia de crescimento bem-sucedida, os fabricantes devem vinculá-la a um plano de condicionamento físico para cada máquina-ferramenta. Isso não apenas prolongará sua vida útil, mas os dados adicionais sobre a integridade da máquina também melhorarão a programação da produção. Atribuir os técnicos mais qualificados à melhor combinação possível de máquinas para um ciclo de produção específico é bastante simplificado quando cada máquina tem um nível consistentemente alto de adequação de produção.

Assim como alguém que entra em uma academia para ficar em forma, milhões de fabricantes hoje têm o início de fortes planos de condicionamento físico para suas máquinas. O desafio é colocá-los em ação e obter resultados. As quatro etapas a seguir são uma ótima maneira de começar:

Capturar dados de linha de base para cada máquina em vários turnos para verificar qualquer variação perceptível e facilmente definida na saída. A criação de um conjunto de dados do desempenho de cada máquina em todo o chão de fábrica é o ponto de partida para cada plano individualizado de adequação da máquina.

Escolha um conjunto inicial de métricas que cada máquina é capaz de relatar hoje para completar a comparação da linha de base. Cada máquina pode ser analisada em quatro métricas:tempos de ciclo, tempos de configuração, taxas de refugo/retrabalho e rendimentos. As diferenças entre as máquinas aparecerão imediatamente. Saber o desempenho de cada máquina em relação a esses quatro critérios fornece informações valiosas sobre como sua vida útil pode ser estendida.

Identifique as máquinas mais e menos em forma analisando os dados de linha de base e a atividade anterior das máquinas de indexação para retornos de clientes e problemas de qualidade. As máquinas responsáveis pela maior porcentagem de devoluções de clientes e problemas de qualidade são muitas vezes as mesmas máquinas que apresentam taxas de desgaste anormalmente altas. Verificar se as estimativas de tempo médio de reparo (MTTR) e MTBF são precisas é um pré-requisito para prolongar a vida útil da máquina e aumentar a qualidade do produto e as taxas de rendimento.

Combine monitoramento em tempo real com atualizações de maquinário para descobrir como o sequenciamento de produção afeta a confiabilidade e o desempenho das máquinas ao longo do tempo. Saber por que certas máquinas estão começando a falhar pode ter mais a ver com sua posição relativa em um fluxo de trabalho de produção do que pode parecer inicialmente. É por isso que o monitoramento em tempo real combinado com as atualizações mais recentes para máquinas inteligentes e conectadas fazem sentido. Juntas, essas etapas removem duas fontes potencialmente grandes de variação da compreensão de como prolongar a vida útil de uma máquina.

Alinhamento de máquinas com DTM

Quando as equipes capitalizam o alto desempenho e a escala das máquinas que estão sendo gerenciadas com um plano de condicionamento físico mais rigoroso e completo, elas estão posicionadas para assumir projetos mais ambiciosos do projeto à fabricação. Conhecer a escala, velocidade e confiabilidade de cada máquina envolvida na produção de um novo produto traz ainda mais agilidade aos processos simultâneos de projeto, desenvolvimento, engenharia, qualidade e produção que, juntos, criam uma estrutura do projeto à fabricação.

Onde os fabricantes veem o maior benefício de se comprometer com um plano de adequação de maquinário rigoroso e contínuo é acelerar os prazos de desenvolvimento de novos produtos e reduzir custos. Saber como cada máquina reagirá aos novos requisitos de produção é inestimável para reduzir erros em tudo, desde conceitos iniciais de projeto até instruções de trabalho.

Outro benefício importante de combinar planos de condicionamento físico com design para fabricação é que as equipes colaborativas sabem o quanto as taxas de rendimento das máquinas melhoraram e o que isso significa para futuras execuções de produção.

Por fim, os planos de condicionamento físico para máquinas criam a base mais forte que existe para os fabricantes fornecerem às equipes de CAM, projeto auxiliado por computador (CAD), simulação/análise de elementos finitos (FEA), elétrica, inspeção e fabricação a garantia de que podem buscar ciclos de desenvolvimento, teste e lançamento de produtos mais rápidos do que nunca. Quando cada sistema no processo de fabricação é executado em uma cadência ou velocidade de clock diferente, alcançar a simultaneidade é essencial, e o projeto para a fabricação combinado com os planos contínuos de adequação do maquinário são essenciais. (Nota do editor:este artigo é uma versão estendida de uma coluna Viewpoints que aparece na edição de setembro de 2019 da Manufacturing Engineering )

Sobre os autores

Louis Columbus é diretor da empresa de planejamento de recursos empresariais de manufatura IQMS (agora DELMIAWORKS, parte da família Dassault Systèmes). Michael Buchli é um veterano SolidWorks gerente de produtos e portfólio da Dassault Systèmes.

Sistema de controle de automação

- Monitorando a temperatura com Raspberry Pi

- Sistema de monitoramento residencial / hoteleiro com controles automatizados

- Melhorando a manutenção proativa com monitoramento de lubrificação em tempo real

- Pepsi-Cola aumenta a confiabilidade do maquinário com a classe Dyadem

- Machinery Health Monitor combina monitoramento de vibração e temperatura

- Melhorar o monitoramento da poluição do ar com sensores IoT

- A digitalização bem-sucedida começa com PLCs modernos

- As fábricas podem economizar até 90% nos custos de monitoramento de válvulas com sensores IoT sem fio

- Monitoramento da saúde do maquinário da fábrica

- Com os dados da cidade em tempo real, vem a inovação