Técnicas específicas de solução de problemas

Depois de aplicar algumas das dicas gerais de solução de problemas para restringir o escopo da localização de um problema, existem técnicas úteis para isolá-lo ainda mais. Aqui estão alguns:

Trocar componentes idênticos

Em um sistema com subsistemas idênticos ou paralelos, troque os componentes entre esses subsistemas e veja se o problema se move ou não com o componente trocado.

Se isso acontecer, você acabou de trocar o componente com defeito; se não, continue procurando.

Este é um método de solução de problemas poderoso, porque dá a você uma indicação positiva e negativa da falha do componente trocado:quando a parte defeituosa é trocada entre sistemas idênticos, o subsistema anteriormente quebrado começará a funcionar novamente e o subsistema anteriormente bom falhará.

Certa vez, fui capaz de solucionar um problema indescritível com um sistema de ignição de motor automotivo usando este método:Acontece que eu tinha um amigo com um automóvel que compartilhava exatamente o mesmo modelo de sistema de ignição.

Trocamos peças entre os motores (distribuidor, cabos da vela de ignição, bobina de ignição - uma de cada vez) até que o problema fosse transferido para o outro veículo.

O problema passou a ser uma bobina de ignição “fraca” e só se manifestou sob carga pesada (condição que não poderia ser simulada em minha garagem).

Normalmente, este tipo de problema só pode ser identificado usando um analisador de sistema de ignição (ou osciloscópio) e um dinamômetro para simular condições de condução carregadas.

Essa técnica, porém, confirmou a origem do problema com 100% de acerto, sem utilizar nenhum equipamento de diagnóstico.

Ocasionalmente, você pode trocar um componente e descobrir que o problema ainda existe, mas mudou de alguma forma.

Isso diz a você que os componentes que você acabou de trocar são de alguma forma diferentes (calibração diferente, função diferente) e nada mais.

No entanto, não descarte essas informações apenas porque elas não o levam diretamente ao problema - procure outras mudanças no sistema como um todo como resultado da troca e tente descobrir o que essas mudanças dizem sobre o fonte do problema.

Uma advertência importante a esta técnica é a possibilidade de causar mais danos. Suponha que um componente tenha falhado devido a outra falha menos visível no sistema.

Trocar o componente defeituoso por um componente bom também fará com que o componente bom também falhe.

Por exemplo, suponha que um circuito desenvolva um curto, que “ sopra ”O fusível de proteção para esse circuito.

O fusível queimado não é evidente pela inspeção e você não tem um medidor para testar eletricamente o fusível, então você decide trocar o fusível suspeito por um com a mesma classificação de um circuito em funcionamento.

Como resultado disso, o fusível em bom estado que você move para o curto-circuito também queima, deixando você com dois fusíveis queimados e dois circuitos que não funcionam.

Pelo menos você sabe com certeza que o fusível original era queimado, porque o circuito para o qual foi movido parou de funcionar após a troca, mas esse conhecimento foi obtido apenas através da perda de um fusível em bom estado e do “ tempo de inatividade adicional ”Do segundo circuito.

Outro exemplo para ilustrar essa ressalva é o problema do sistema de ignição mencionado anteriormente.

Suponha que a bobina de ignição “fraca” tenha causado o tiro pela culatra, danificando o silenciador.

Se a troca dos componentes do sistema de ignição por outro veículo fizer com que o problema se mova para o outro veículo, danos podem ser causados ao silenciador do outro veículo também.

Como regra geral, a técnica de troca de componentes idênticos deve ser usada apenas quando há uma chance mínima de causar danos adicionais.

É uma excelente técnica para isolar problemas não destrutivos.

Exemplo 1: Você está trabalhando em uma máquina-ferramenta CNC com drives dos eixos X, Y e Z. O eixo Y não está funcionando, mas os eixos X e Z estão funcionando. Todos os três eixos compartilham componentes idênticos (encoders de feedback, servo motores, servo motores).

O que fazer: Troque esses componentes idênticos, um de cada vez, eixo Y e qualquer um dos eixos de trabalho (X ou Z), e veja após cada troca se o problema mudou ou não com a troca.

Exemplo 2: Um sistema estéreo não produz som no alto-falante esquerdo, mas o alto-falante direito funciona bem.

O que fazer: Tente trocar os respectivos componentes entre os dois canais e veja se o problema muda de lado, da esquerda para a direita. Quando isso acontecer, você encontrou o componente com defeito. Por exemplo, você pode trocar os alto-falantes entre os canais:se o problema passar para o outro lado (ou seja, o mesmo alto-falante que estava morto antes ainda está morto, agora que está conectado ao cabo do canal certo), então você sabe que o alto-falante está ruim.

Se o problema continuar do mesmo lado (ou seja, o alto-falante antes silencioso agora está produzindo som depois de ter sido movido para o outro lado da sala e conectado ao outro cabo), então você sabe que os alto-falantes estão bem e o problema deve ser em outro lugar (talvez no cabo que conecta o alto-falante silencioso ao amplificador, ou no próprio amplificador).

Se os alto-falantes foram verificados como bons, você pode verificar os cabos usando o mesmo método.

Troque os cabos para que cada um agora se conecte ao outro canal do amplificador e ao outro alto-falante.

Novamente, se o problema mudar de lado (ou seja, agora o alto-falante direito está "morto" e o alto-falante esquerdo agora produz som), então o cabo agora conectado ao alto-falante direito deve estar com defeito.

Se nem a troca (os alto-falantes nem os cabos) fizerem com que o problema mude de lado da esquerda para a direita, então o problema deve estar dentro do amplificador (ou seja, a saída do canal esquerdo deve estar “ morta ”).

Remover componentes paralelos

Se um sistema é composto de vários componentes paralelos ou redundantes que podem ser removidos sem paralisar todo o sistema, comece removendo esses componentes (um de cada vez) e veja se as coisas começam a funcionar novamente.

Exemplo 1: Uma rede de comunicação de topologia “estrela” entre vários computadores falhou. Nenhum dos computadores consegue se comunicar entre si.

O que fazer: Tente desconectar os computadores, um de cada vez, da rede, e veja se a rede começa a funcionar novamente depois que um deles é desconectado. Se isso acontecer, então o último computador desconectado pode ser o culpado (pode ter sido “ congestionamento ”Da rede, emitindo dados ou ruído constantemente).

Exemplo 2: Um fusível doméstico continua queimando (ou o disjuntor continua abrindo) após um curto período de tempo.

O que fazer: Desconecte os aparelhos desse circuito até que o fusível ou disjuntor pare de interromper o circuito. Se você puder eliminar o problema desconectando um único aparelho, então esse aparelho pode estar com defeito. Se você achar que desconectar quase todos os eletrodomésticos resolve o problema, então o circuito pode simplesmente estar sobrecarregado por muitos eletrodomésticos, nenhum deles com defeito.

Divida o sistema em seções e teste essas seções

Em um sistema com várias seções ou estágios, meça cuidadosamente as variáveis que entram e saem de cada estágio até encontrar um estágio em que as coisas não parecem certas.

Exemplo 1: Um rádio não está funcionando (não produzindo som no alto-falante))

O que fazer: Divida o circuito em estágios:estágio de sintonia, estágio de mixagem, estágio de amplificador, até o (s) alto-falante (s). Meça sinais em pontos de teste entre esses estágios e diga se um estágio está funcionando corretamente ou não.

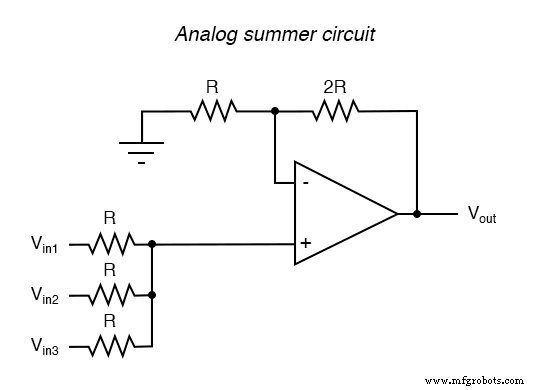

Exemplo 2: Um circuito analógico de verão não está funcionando corretamente.

O que fazer: Eu testaria a rede passiva da média (os três resistores no canto esquerdo inferior do esquema) para ver se a voltagem adequada (média) foi vista na entrada não inversora do amplificador operacional. Eu então mediria a tensão na entrada inversora para ver se era a mesma que na entrada não inversora (ou, alternativamente, mediria a diferença de tensão entre as duas entradas do amplificador operacional, pois deveria ser zero).

Continue testando as seções do circuito (ou apenas teste os pontos dentro do circuito) para ver se você mede as tensões e correntes esperadas.

Simplifique e reconstrua

Intimamente relacionado à estratégia de dividir um sistema em seções, esta é na verdade uma técnica de projeto e fabricação útil para novos circuitos, máquinas ou sistemas.

É sempre mais fácil começar o processo de design e construção em pequenas etapas, levando a etapas cada vez maiores, em vez de construir tudo de uma vez e tentar solucionar o problema como um todo.

Suponha que alguém esteja construindo um automóvel personalizado. Ele ou ela seria tolo em aparafusar todas as peças sem verificar e testar os componentes e subsistemas à medida que avançavam, esperando que tudo funcionasse perfeitamente depois de montado.

O ideal é que o construtor verifique a operação adequada dos componentes ao longo do processo de construção:inicie e ajuste o motor antes está conectado ao sistema de transmissão, verifique se há problemas de fiação antes todos os painéis de cobertura estão colocados no lugar, verifique o sistema de freio na garagem antes levando-o para a estrada, etc.

Inúmeras vezes eu testemunhei alunos construindo um circuito experimental complexo e tendo problemas para fazê-lo funcionar porque eles não pararam para verificar as coisas ao longo do caminho:teste todos os resistores antes conectando-os no lugar, certifique-se de que a fonte de alimentação está regulando a tensão de forma adequada antes tentando alimentar qualquer coisa com ele, etc.

É da natureza humana correr para a conclusão de um projeto, pensando que tais verificações são uma perda de tempo valioso.

No entanto, mais tempo será perdido na solução de problemas de um circuito com defeito do que seria gasto na verificação da operação dos subsistemas durante o processo de construção.

Veja o exemplo do circuito analógico de verão na seção anterior, por exemplo:e se ele não estivesse funcionando corretamente? Como você simplificaria e testaria em etapas?

Bem, você pode reconectar o amplificador operacional como um comparador básico e ver se ele responde às tensões de entrada diferenciais e / ou conectá-lo como um seguidor de tensão (buffer) e ver se ele produz a mesma tensão analógica de entrada.

Se não realizar essas funções simples, nunca realizará sua função no circuito de verão! Ao eliminar a complexidade do circuito de verão, reduzindo-o a um amplificador operacional (quase) vazio, você pode testar a funcionalidade desse componente e, em seguida, construir a partir daí (adicionar feedback de resistor e verificar a amplificação de tensão, em seguida, adicionar resistores de entrada e verificar para soma de tensão), verificando os resultados esperados ao longo do caminho.

Capture um sinal

Configure a instrumentação (como um datalogger, registrador gráfico ou multímetro configurado em “ registro ”) Para monitorar um sinal durante um período de tempo.

Isso é especialmente útil ao rastrear problemas intermitentes, que aparecem no momento em que você vira as costas e sai andando.

Isso pode ser essencial para provar o que acontece primeiro em um sistema de ação rápida. Muitos sistemas rápidos (especialmente sistemas de “desligamento” de desligamento) têm uma capacidade de monitoramento “primeiro a sair” para fornecer esse tipo de dados.

Exemplo # 1: Um sistema de controle de turbina desliga automaticamente em resposta a uma condição anormal. No momento em que um técnico chega ao local para inspecionar o estado da turbina, entretanto, tudo está em um estado “inativo” e é impossível dizer qual sinal ou condição foi responsável pelo desligamento inicial, já que todos os parâmetros operacionais agora estão “anormais. ”

O que fazer: Um técnico que eu conhecia usou uma câmera de vídeo para gravar o painel de controle da turbina, para que ele pudesse ver o que acontecia (pelas indicações nos medidores) primeiro em um evento de desligamento automático. Simplesmente olhando para o painel após o fato, não havia como dizer qual O sinal desligou a turbina, mas a reprodução da fita de vídeo mostraria o que aconteceu em sequência, em uma resolução de tempo quadro a quadro.

Exemplo 2 : Um sistema de alarme está disparando erroneamente e você suspeita que pode ser devido a um problema de conexão de fio específico. Infelizmente, o problema nunca se manifesta enquanto você está assistindo!

O que fazer: Muitos multímetros digitais modernos são equipados com configurações de “registro”, por meio das quais podem monitorar uma tensão, corrente ou resistência ao longo do tempo e observar se essa medição se desvia substancialmente de um valor regular. Esta é uma ferramenta inestimável para uso em “ intermitente ”Falhas do sistema eletrônico.

PLANILHAS RELACIONADAS:

- Planilha de estratégias básicas de solução de problemas

Tecnologia industrial

- Coeficientes de resistência específica

- O que é soldagem por pulverização? - Processo e técnicas

- Um Guia para Soldagem de Chumbo:Dicas e Técnicas

- Técnicas de Dissipação de Calor

- Técnicas de Inspeção de Matriz de Grade de Bola

- Guia para técnicas de aterramento de PCB

- 16 técnicas de ferraria

- Solução de problemas:diagnosticando problemas do fuso

- Micromaquinação:técnicas, oportunidades e desafios

- 5 áreas problemáticas obrigatórias na metalurgia