Planejamento de Processos Estimativa e Custeio

Neste artigo, você aprenderá sobre Estimativa e Custeio do Planejamento de Processos e vários termos associados a ele para uma compreensão clara.

Planejamento de processo, estimativa e cálculo de custos

AVALIAÇÃO DE CUSTOS

Um projeto de processo não está completo até que se tenha uma boa idéia do custo necessário para fabricar o produto. Geralmente, o projeto de menor custo será bem-sucedido em um mercado livre. Portanto, uma compreensão dos elementos que compõem o custo é vital.

Elementos dos custos: As constituições de um produto ou elementos de custo podem ser agrupadas em (1) custos recorrentes ou custos de fabricação ou custos operacionais e (2) custos não recorrentes. Eles podem novamente ser classificados como custos diretos , custos indiretos enquanto custos de capital incorrer em custos não recorrentes. Os custos recorrentes incluem todos os custos diretos e indiretos, enquanto os custos de capital estão incluídos nos custos não obrigatórios.

Direto Custos

Custos diretos são os custos dos fatores que podem ser diretamente atribuídos à fabricação de um produto específico. Estes incluem custos de material e mão de obra. Custo do material é o custo desse material que entra no produto acabado e inclui todos os resíduos que foram cortados do estoque original. Custo de mão de obra varia de máquina para máquina e geralmente é calculado multiplicando o tempo necessário para uma operação pela taxa de mão de obra. Assim, o tempo para montar e realizar uma operação deve ser estimado para descobrir seu custo de mão de obra.

Indireto custos

Custos indiretos são os custos desses fatores que só podem ser indiretamente atribuídos à fabricação de um produto específico. Às vezes, eles são chamados de despesas gerais ou nos custos . Os custos indiretos geralmente são calculados multiplicando o tempo de operação por uma taxa de custos indiretos. Essa taxa é obtida dividindo-se o total de custos indiretos aplicáveis a uma unidade fabril por um período de tempo (digamos, um mês ou uma semana) pelo número total de horas de mão de obra direta no mesmo período.

Capital custos

Custos de capital são custos únicos ou custos não recorrentes que incluem instalações depreciáveis, como instalações, equipamentos e ferramentas de construção ou fabricação, e custos de capital não depreciados, como terrenos. Os custos de capital são determinados pela distribuição dos principais custos de máquinas e ferramentas por hora ou entre a peça produzida.

O custo total de um produto é o custo direto de fabricação do produto mais quaisquer custos indiretos atribuídos à fabricação do produto.

Para que o engenheiro de processo use os dados de custo como uma ferramenta para ajudar a analisar o problema de fabricação, os custos podem ser mais convenientemente agrupados como custos fixos e custos variáveis.

Fixed costs include preparation costs such as of tooling setting up, etc., and also the interest and depreciation costs which are independent of the quantity of the product manufactured.

Variable costs are those costs which vary as the quantity of product made varies. This includes the direct labour and material costs, and also that part of the indirect costs which will vary as production varies. The total cost of a product can also be seen to be fixed cost plus variable cost.

Cost Structure

Cost structure : The elements of cost can be combined to give the following types of cost:

1. Prime cost : Prime cost or direct cost is given as :

Prime cost =Direct material + Direct labour + direct expenses.

2. Factory cost : Factory cost or works cost is given as :

Factory cost =Prime cost + Factory expenses.

3. Manufacturing cost :This is given as :

Manufacturing cost =Factory cost + Administrative expenses.

4. Total cost : Total cost is given as :

Total cost =Manufacturing cost + Selling and distributing expenses.

5. Selling price : Selling price is given as :Selling price =Total cost + Profit.

STANDARD COSTS

In cost accounting actual or recorded costs or standard or predetermined costs are used. The nomenclature actual cost is misleading. Usually average labour rates are used rather then the actual ones and arbitrary allocations are made for use of capital equipment and for general and administrative costs. Also actual costs are compiled long after the job in completed. This approach is chiefly aimed at financial accountability than cost control.

Standard costs are based on the proposition that there is certain amount of material in a part and a given amount of labour goes into the part’s manufacture. In a given period of time costs tend to vary around some average cost per unit or per hour. Through the use of standard costs, guesswork is reduced and a standard that measures performance is established. Each part and assembly has a standard cost card on which is recorded the standard material, labour, and overhead costs, and the total cost.

The system of standard costs consists of two parts :(1) a base standard and (2) a current standard. The base standard is determined infrequently, e.g., once a year, and the current standard represents the later cost. The difference between the two is the cost variance.

ESTIMATING LABOUR COSTS

All direct and in direct costs excluding labour costs are determined by the accounts department of the plant. Process planners are mostly concerned with labour costs which are directly related to the process of manufacturing. However, the total time required by workers to perform an operation may be divided into following classes :

1. Set-up time : This is the time required to set up elements to prepare for the operation. The elements include:time to study the blue print or to do any paper work, time to get tools from tool-room, time to install the tools on the machine. Set-up time is performed usually once for each lot of parts. If 20 min are required for a set-up time must be charged against each piece. The time for each or the elements is taken from standard tables usually available with the estimators.

2. Man or handling time : This is the time the operator spends loading and unloading the work, manipulating the machine and tools, and making measurements during each of the operation.

3. Machine time : This is the time during each cycle of the operation that the machine is working or the tools are cutting.

4. Tear down time : This is the time required to remove the tools from the machine and to clean the tools and the machine after the last part of the lot or batch is machined. This occurs only once in a lot.

5. Down or lost time : This is the unavoidable time lost by the operator due to breakdowns, waiting for the tools and materials.

The time to perform an operation also includes time for personal needs, time to change and re-sharpen tools, etc. which are taken to be about 20 per cent of the sum of all other times. Besides, there are inspection or checking times which vary from instrument to instrument.

Each operation on a particular type of machine tool is divided into a number of small elements. These elements can be standardized, measured and then recorded. This is mostly done under Time and Motion study . Standard data is also available for various times. Machining times are calculated with the help of formulae for each machining operation which takes into account the feeds, speeds, depth of cut and tool travel plus tool approach.

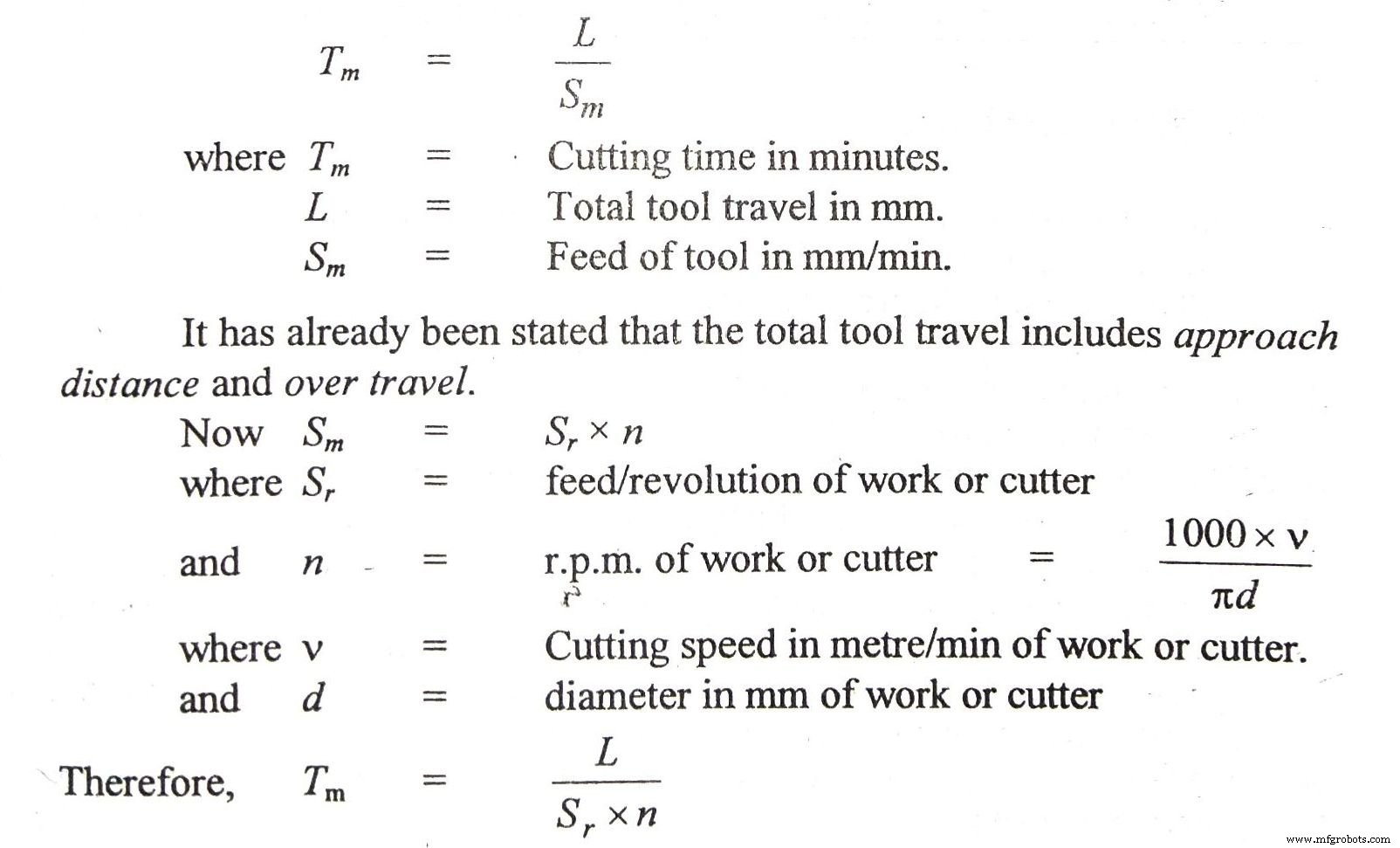

Machine time : All machining times can be calculated with the basic formula

Calculation of machining time for each operation and their feed, speed and depth of cut have been given in each chapter or they may be available in hand books.

Methods of Costing

The method used to develop cost evaluation fall into three categories:methods engineering , cost by analogy , and statistical analysis of historical data .

In the methods engineering approach, that is usually followed, the separate elements of work are identified in great detail and summed into the total cost per part. A typical, but simplified example, is the production of a simple fitting from a steel forging.

Tecnologia industrial

- O que é Fresamento? - Definição, Processo e Operações

- O que é Perfuração? - Definição, Processo e Dicas

- O que é Metalurgia do Pó? - Definição e Processo

- O que é Brochar? - Processo, Trabalho e Tipos

- O que é usinagem química? - Trabalho e processo

- O que é usinagem ultrassônica? - Trabalho e processo

- O que é soldagem a gás? - Peças, Processo e Aplicação

- O que é aprimorar? - Definição, processo e ferramentas

- O que é forjamento? - Definição, processo e tipos

- O que é soldagem robótica? - Processo e aplicação