Alcançar melhores resultados de manufatura aditiva em design generativo

Leia este artigo em:Deutsch (alemão)

Como parte da atualização de dezembro de 2020 do Fusion 360, entregamos um presente oculto bem a tempo das festas de fim de ano:um novo método para gerar resultados de manufatura aditiva. Internamente, chamamos este projeto de Additive 2.0, e faz parte da nossa prévia Experimental Generative Solvers and Features. Este novo método deve contribuir muito para melhorar a qualidade da forma e a capacidade de impressão dos resultados em comparação com o que você viu anteriormente no design generativo. Este foi um presente que muitos de nós estávamos esperando ansiosamente, e minha equipe e eu gostaríamos de “desembrulhar” tudo o que entregamos.

Usando o novo algoritmo Additive 2.0

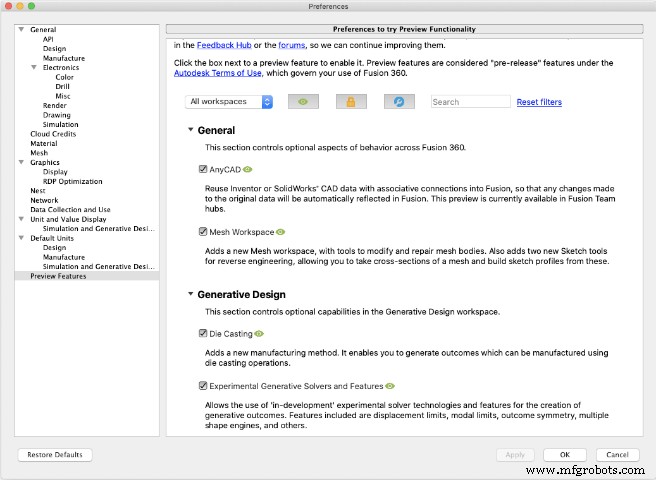

Primeiro, você deve ativar nossa visualização Experimental Generative Solvers and Features em suas User Preferences.

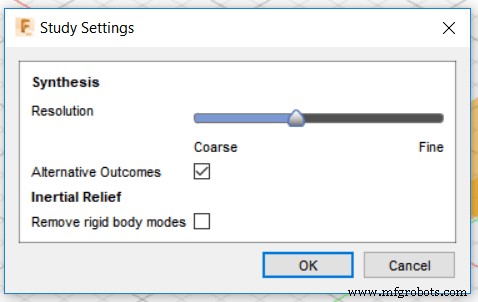

Com a visualização habilitada, você precisará ativar os resultados alternativos nas configurações do estudo. A partir daí, basta configurar seu estudo como de costume. Habilite a restrição de manufatura aditiva na caixa de diálogo Restrições de Manufatura, escolha as orientações de impressão desejadas e deixe nossos solucionadores cuidarem do resto.

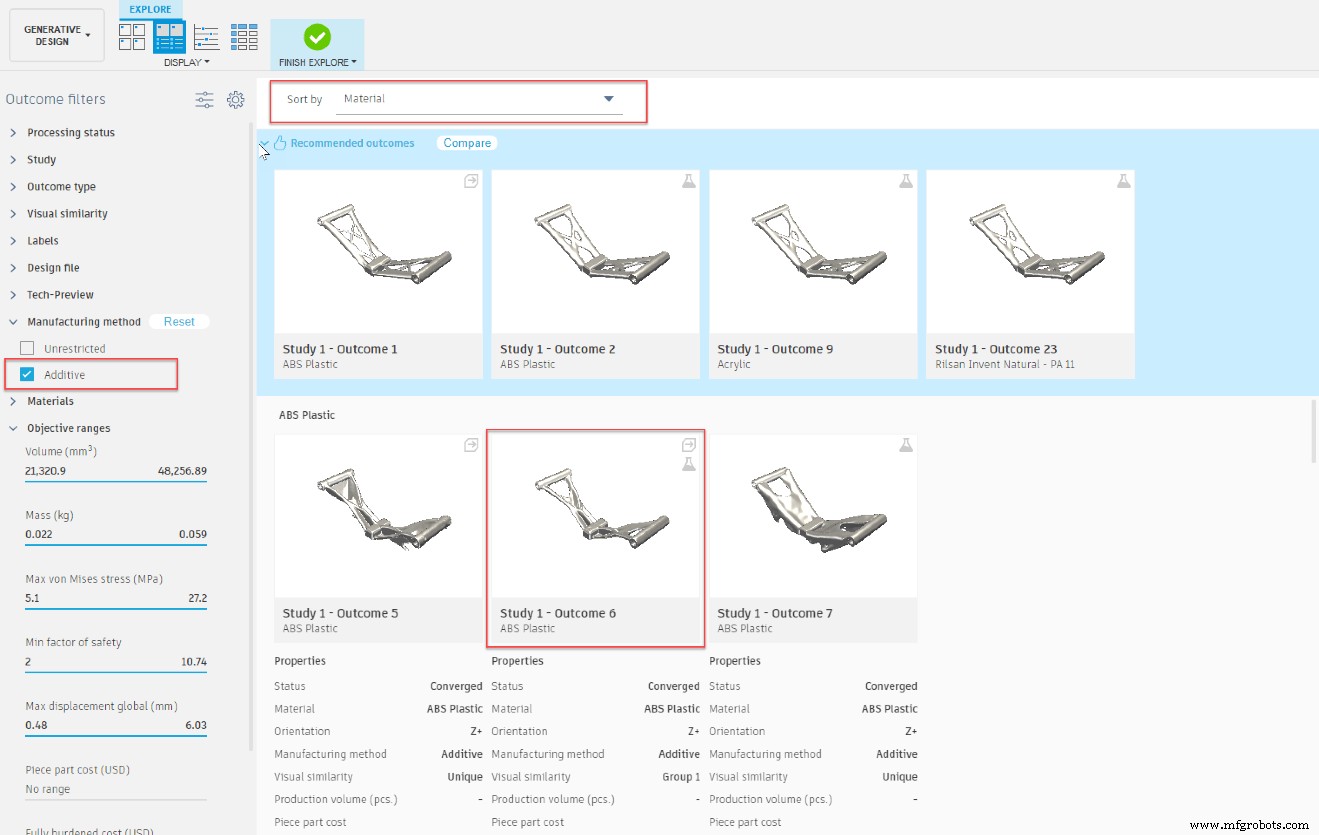

Uma vez em Explorar, para cada conjunto de resultados aditivos (onde um conjunto é igual a determinado material e direção), o Aditivo 2.0 gerará o segundo resultado em cada conjunto. Dica rápida:a maneira mais fácil de ver isso é alternar para a visualização de propriedades, isolar o método de manufatura aditiva e definir a lista suspensa Classificar por como Material.

Como o Additive 2.0 é melhor?

Nossa abordagem inicial para gerar resultados aditivos deixou muito a desejar na qualidade da forma em muitos cenários (muitos de vocês nos disseram isso, e nós ouvimos!). Era comum ver resultados com degraus pronunciados e outros artefatos enquanto tentávamos atender aos requisitos de saliência e ser totalmente autossustentável. Com nossa nova abordagem, nossos solucionadores fazem um trabalho muito melhor para atender aos requisitos mínimos de espessura, equilibrar a massa do projeto e minimizar o material de suporte. Essa nova abordagem não sacrificará a qualidade da forma para ser totalmente autossustentável.

Vamos nos aprofundar em alguns exemplos que demonstram como essas melhorias afetam os resultados que criamos.

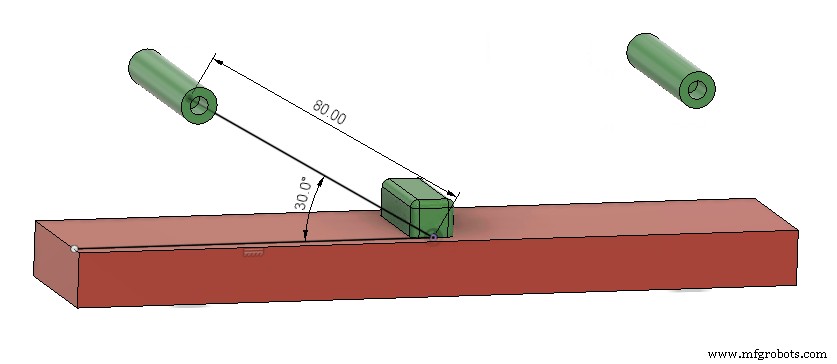

Nosso primeiro exemplo é a configuração generativa simples mostrada abaixo (cargas e restrições estão ocultas). Pretendemos fabricar esta peça na orientação mostrada na Figura 1 (abaixo), substituindo o obstáculo vermelho pela placa de construção.

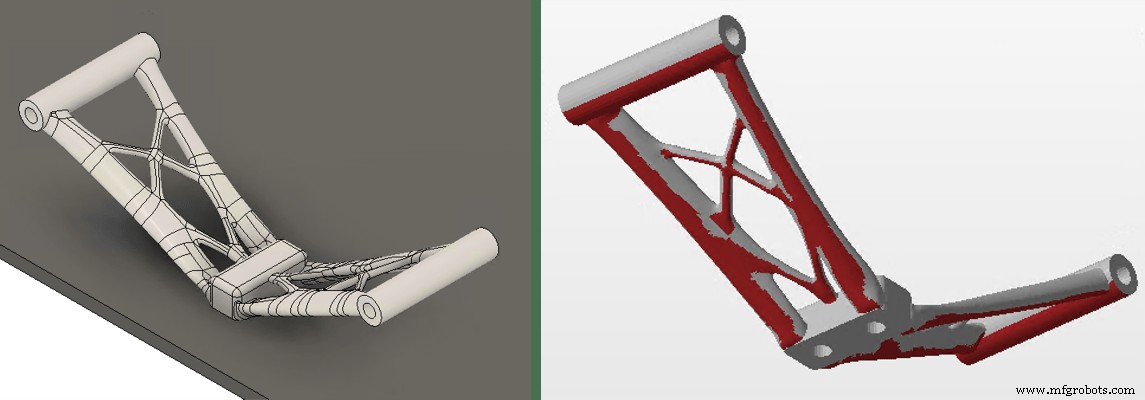

Essa configuração produz um resultado irrestrito, como visto na Figura 2 (abaixo), que é difícil de fabricar por vários motivos. Primeiro, uma grande área sob a geometria da peça requer estruturas de suporte (regiões destacadas em vermelho na segunda metade da figura). Além disso, os recursos finos próximos ao centro da peça são frágeis e podem quebrar durante a remoção do suporte. Embora esse design possa ser fabricado aditivamente, ele está longe de ser otimizado.

Quando começamos a olhar para o Additive 2.0 lado a lado com nossas restrições aditivas existentes (Additive 1.0), as diferenças se tornam óbvias, conforme mostrado na Figura 3 (abaixo). Em ambos os casos, configuramos a restrição aditiva com ângulo de balanço de 45 graus e espessura mínima de 3mm.

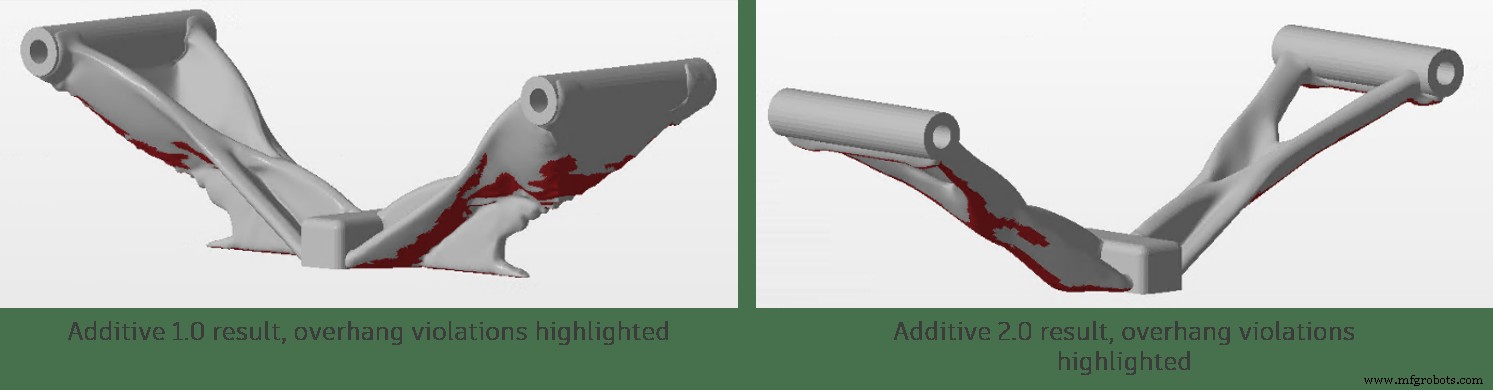

Em ambos os casos, a quantidade de material de suporte necessária é reduzida, mas não eliminada. No entanto, o resultado do Additive 1.0, que acumula material da placa de construção para suportar toda a estrutura, é 50% mais pesado do que o resultado sem restrições. Ele exibe artefatos em degraus que eram um incômodo comum com a solução original de manufatura aditiva. O Additive 2.0 também reduz significativamente a quantidade de material de suporte necessário, mas o faz com mudanças mais sutis na geometria e aumenta a massa apenas em 11% para este modelo. Ambos os projetos aditivos satisfazem o tamanho mínimo de recurso de 3 mm, mas o Additive 2.0 mantém uma estrutura muito mais próxima da irrestrita, mesclando os feixes de treliça muito finos em uma estrutura orgânica mais espessa. Os novos resultados do Additive 2.0 também eliminam grande parte da má qualidade da superfície no resultado original.

Em teoria, as novas restrições do Aditivo 2.0 reduzirão a área suportada e eliminarão vigas finas com um aumento mínimo na massa total da peça. Mas esses designs são realmente mais fabricáveis? Vamos passar pelo processo de preparação de impressão e ver.

Validando o processo de impressão

Exemplo de FFF

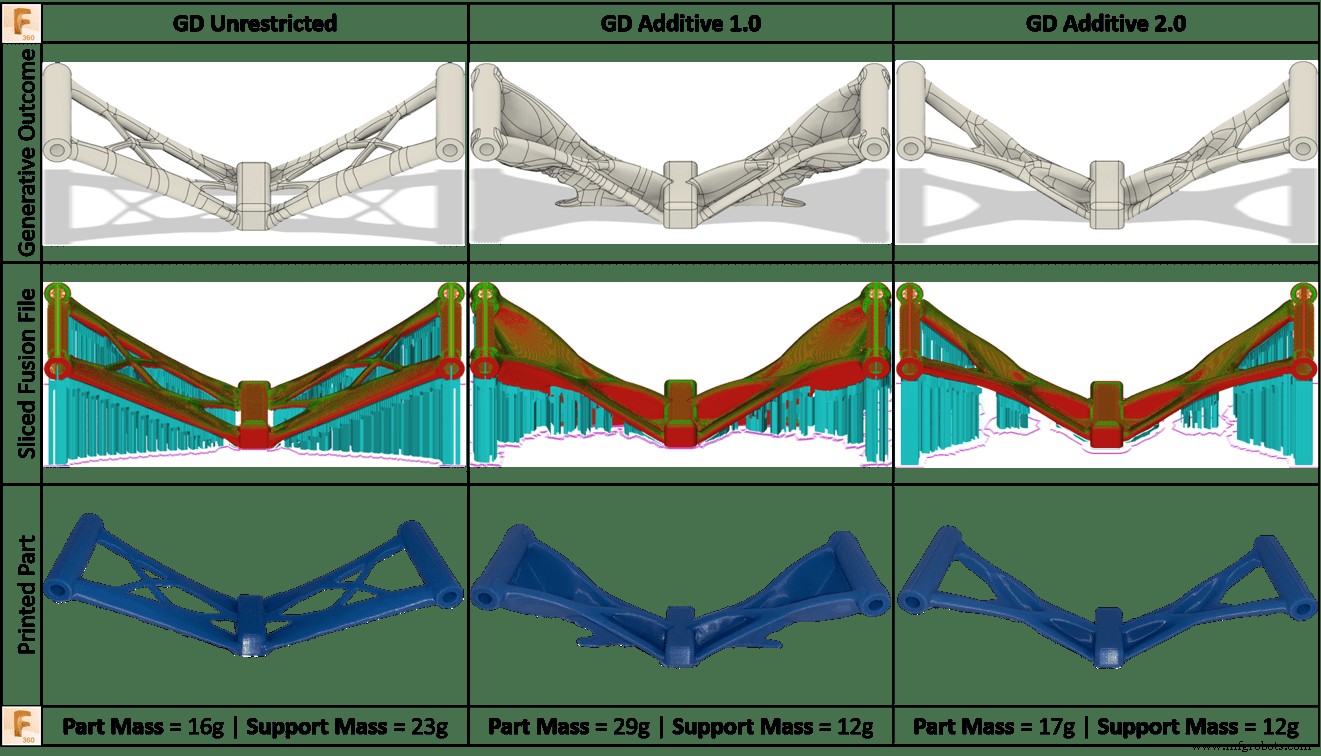

A Figura 4 (abaixo) compara os resultados para Additive 1.0 e Additive 2.0 juntamente com o resultado irrestrito original. Cada um desses resultados foi obtido por meio do fluxo de trabalho FFF genérico usando o espaço de trabalho aditivo do Fusion 360. Os modelos foram fatiados e pós-processados usando o Fusion 360 antes de serem impressos em uma máquina FFF de mesa. Cada peça foi pós-processada usando as mesmas configurações de impressão, máquina e no mesmo filamento PLA. Os resultados mostrados na Figura 3 identificam claramente a melhora entre o Aditivo 2.0 e 1.0, com uma redução significativa de 41,3% na massa parcial. O benefício do Additive 2.0 em relação à utilização das restrições irrestritas também é destacado, com uma redução de 47,8% do material de suporte necessário.

Exemplo de SLA

A Figura 5 (abaixo) compara os resultados do Additive 1.0 e Additive 2.0 juntamente com o resultado irrestrito original preparado para impressão em um processo de SLA. Cada um desses resultados foi obtido por meio do fluxo de trabalho de SLA genérico usando o Netfabb. Semelhante aos resultados acima, a Figura 5 identifica claramente a melhora do Aditivo 1.0 para 2.0. Tanto a massa da peça quanto o material de suporte também exigiam esse processo.

Exemplo de SLM

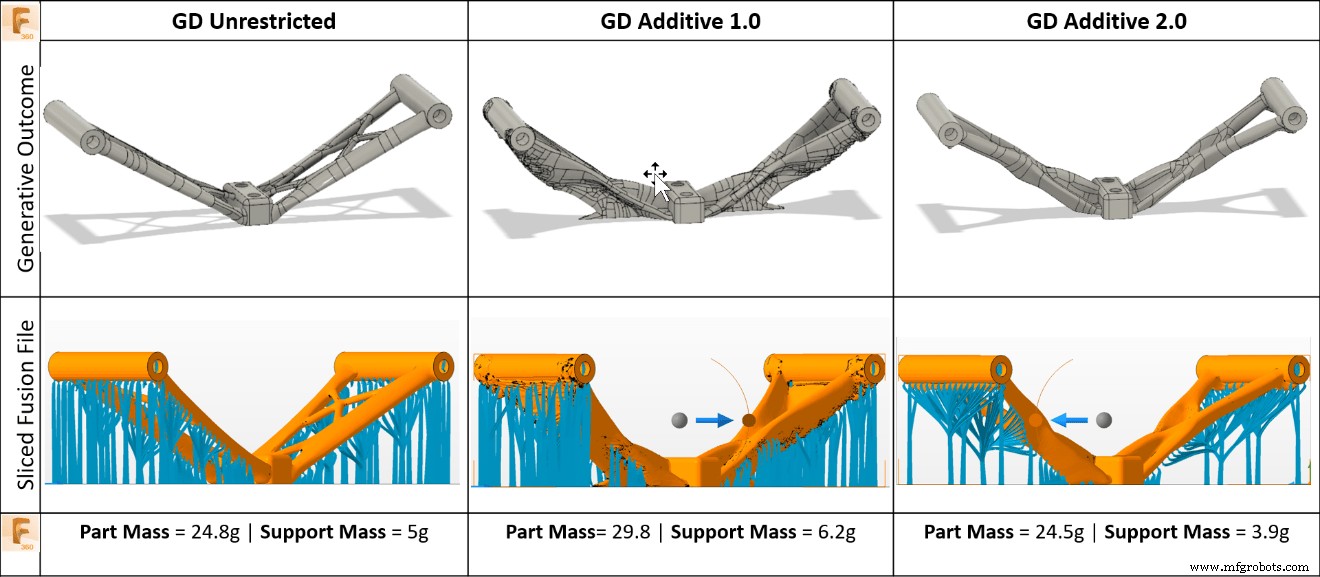

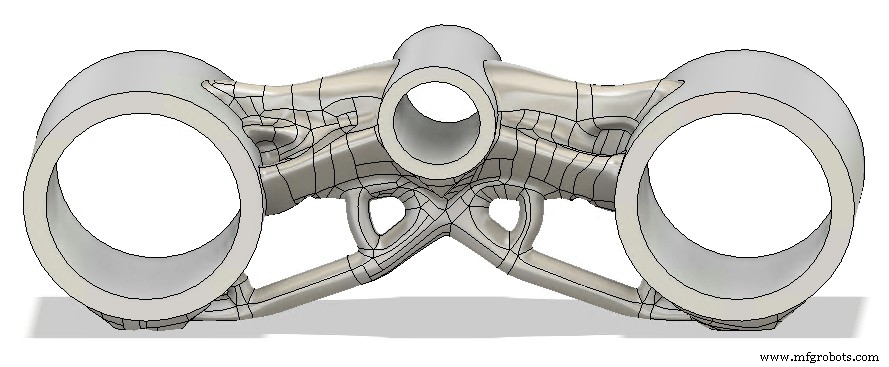

Vejamos outro exemplo mais real. O problema de exemplo do Motorcycle Triple Clamp nos materiais de treinamento de design generativo percorre o projeto de um componente estrutural que conecta os tubos do garfo à haste de direção em uma motocicleta. Para este exemplo, queremos fabricar aditivamente o componente de alumínio usando fusão seletiva a laser (SLM).

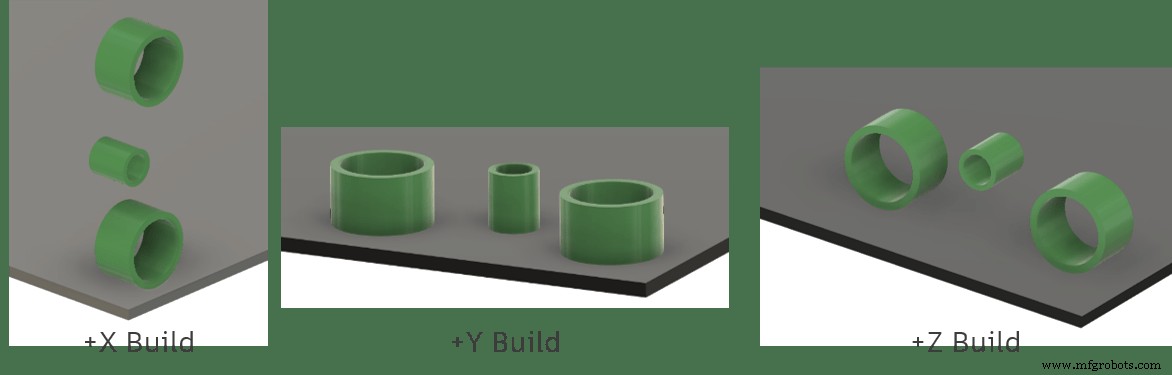

Antes de executar o estudo generativo, selecionamos a direção de construção do componente. A altura de construção é um dos principais fatores de custo, por isso evitamos a direção +X. Sabemos por experiência que precisaremos preencher a maioria dos furos grandes com material durante a impressão e depois na pós-máquina para obter a tolerância de que precisamos. Uma vez que os furos são preenchidos, a orientação +Y terá uma rápida mudança na área da seção transversal na face superior da peça, o que causa um resfriamento rápido de uma grande superfície e pode causar problemas de construção. Como resultado, rejeitamos a orientação +Y e optamos pela direção de construção +Z.

Selecionamos um tamanho mínimo de recurso de 0,25 pol (6,35 mm) para garantir que quaisquer vigas produzidas sejam grandes o suficiente para resistir às forças da remoção do suporte. O ângulo de balanço foi ajustado para 45°, consistente com os parâmetros do processo SLM. O resultado do Additive 2.0 é mostrado na imagem abaixo.

Normalmente, provavelmente faríamos ajustes de design na forma orgânica neste momento e validaria o desempenho do design. Por hoje, vamos pular essas etapas e ir direto para o espaço de trabalho de fabricação para prepará-lo para impressão.

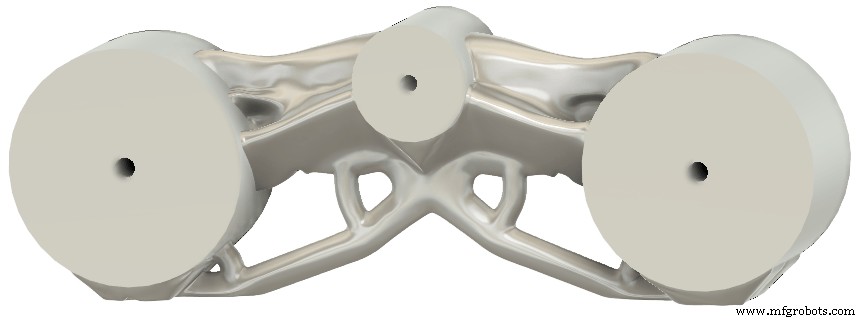

Usaremos um Renishaw AM250 para fabricar o projeto, que requer a extensão Additive Build Fusion. Primeiro, precisamos preencher os furos grandes com material para depois usiná-los de acordo com a tolerância. Faremos isso na área de trabalho de Manufatura criando um Modelo de Manufatura no qual pressionamos/puxamos os furos para ter um diâmetro menor.

Agora vamos criar uma nova configuração, selecionando a máquina Renishaw e nossa geometria modificada. Depois de um pouco de trabalho com o comando Move, nossa parte é posicionada na plataforma de construção.

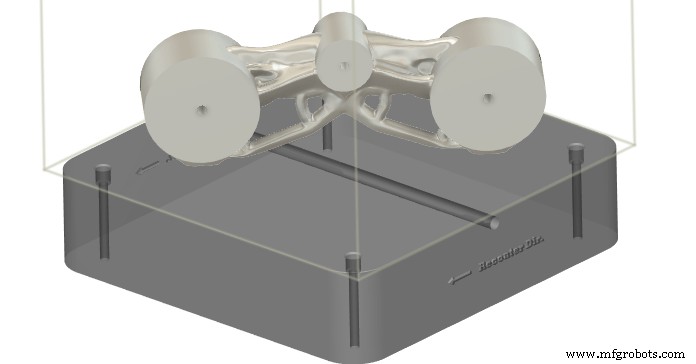

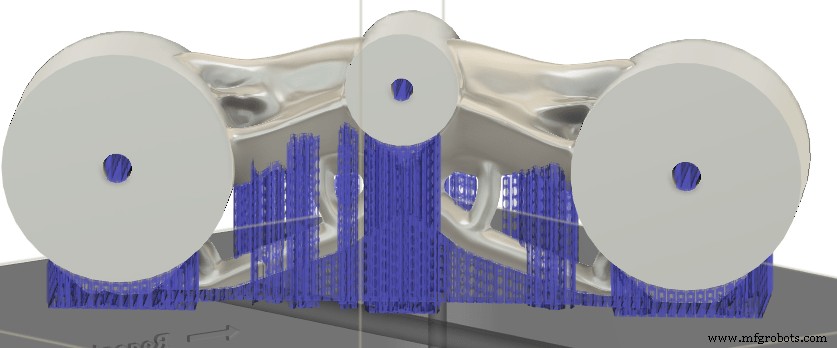

Agora usaremos o comando Volume Support para gerar material de suporte.

Neste ponto, estamos prontos para simular a impressão, gerar o código G e enviá-lo para a máquina.

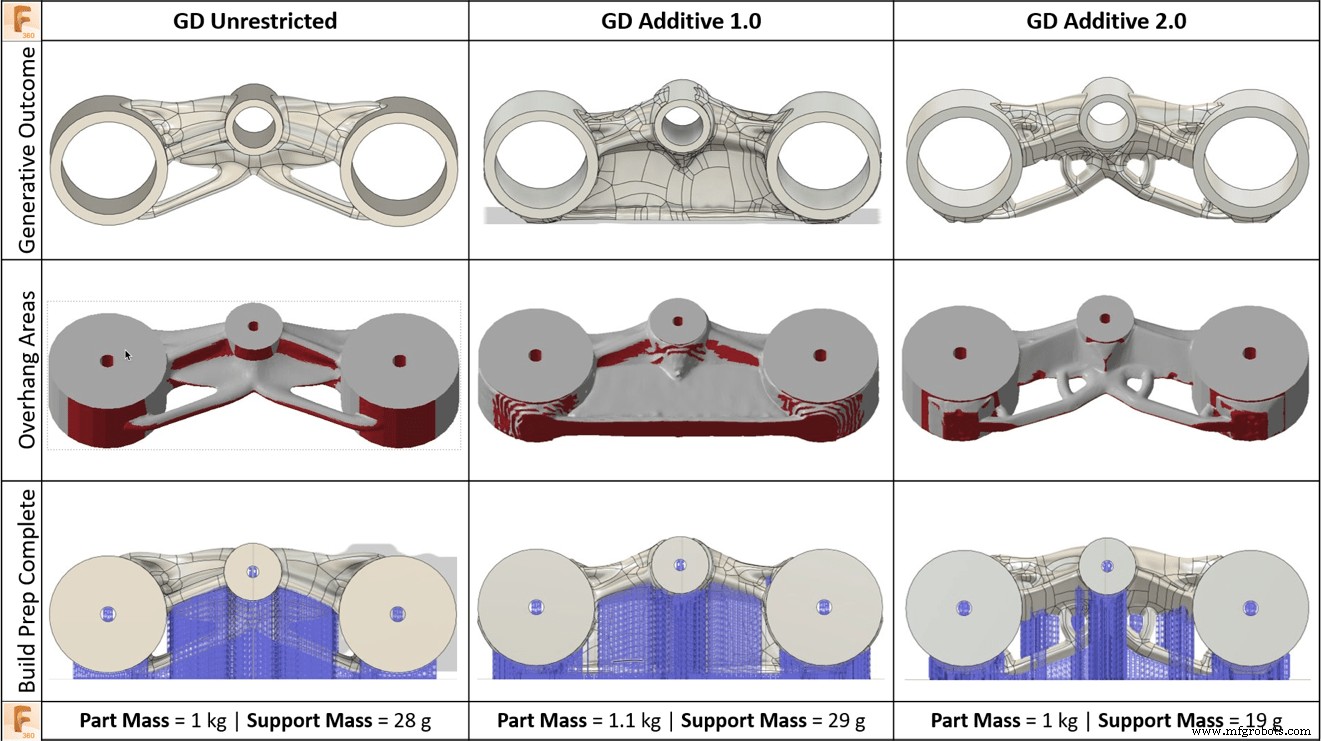

A Figura 7 (abaixo) compara o projeto Additive 2.0 com as soluções de manufatura aditiva irrestritas e existentes, e vemos uma tendência semelhante à do exemplo anterior. Os resultados do Additive 1.0 são mais pesados, exigem tanto suporte quanto a peça irrestrita e sofrem problemas de qualidade de superfície. O aditivo 2.0 melhora a qualidade da forma, reduz o material de suporte necessário e traz a massa da peça de volta para quase igual ao resultado irrestrito.

Experimente o Additive 2.0 por conta própria

Esperamos que você esteja tão empolgado com essas melhorias na manufatura aditiva quanto estávamos em trazê-las para o produto. Enquanto as imagens neste blog contam uma ótima história, queríamos fornecer a você os modelos que usamos para demonstrar as melhorias, para que você veja por si mesmo. Esses modelos estão prontos para rodar, abri-los e gerar os estudos disponíveis.

Configuração da barra de tensão em forma de 2,0 V aditiva

Aditivo 2.0 Motocicleta Configuração de Grampo Triplo

Se você tiver dúvidas ou comentários sobre nossas novas restrições de manufatura aditiva, entre em contato conosco em [email protected]. Além disso, quero compartilhar um grande agradecimento a uma equipe incrível de especialistas que vem desenvolvendo e validando essa solução e a Ben Weiss, Adam Day, Matt Oosthuizen e Divy Kishor Tiwary por me ajudarem a escrever esta postagem no blog. Desejo a todos boas festas e um feliz ano novo!

Tecnologia industrial

- Manufatura Aditiva vs Manufatura Subtrativa

- Vantagens da fabricação de aditivos

- 4 Tendências de automação promissoras na fabricação de aditivos

- Uma pesquisa sobre fluxos de trabalho de manufatura aditiva

- Design Generativo e Impressão 3D:A Fabricação do Amanhã

- Projeto para fabricação de PCBs

- All in com aditivo

- Manufatura Aditiva em Eletrônicos

- Como aproveitar totalmente o CAD no processo de manufatura aditiva

- Manufatura Aditiva na Aeroespacial