All in com aditivo

Como o novo software de programação e simulação CAD/CAM pode ajudar a lidar com os processos de manufatura aditiva.

No campo da manufatura, os processos de manufatura aditiva (AM) ainda são a novidade. Embora o aditivo exista há várias décadas, até há relativamente pouco tempo ele era relegado principalmente a aplicações de prototipagem e uso de produção de curto prazo. Com processos de aditivos metálicos mais recentes, no entanto, o potencial para AM expandiu-se drasticamente. Ele se estendeu do que era visto como uma tecnologia intrigante para um processo de produção mais realista que agora é mais amplamente utilizado por grandes fabricantes como GE e Lockheed para fabricar peças de metal AM para motores de aeronaves e outros componentes e montagens de missão crítica. À medida que os processos de AM se tornaram mais populares, novos softwares de programação CAD/CAM e pacotes de simulação relacionados estão abordando alguns dos problemas com processos de camada por camada de aditivos, adicionando ferramentas de fluxo de trabalho aditivas com design generativo e técnicas de otimização de topologia e visualização 3D muito mais extensas para fabricantes. Muitos desses novos pacotes de software também visam ajudar os fabricantes com a nova classe de máquinas-ferramentas híbridas aditivas/subtrativas.

Tornando o impossível possível

Um dos principais objetivos para novas soluções aditivas é gerar projetos muito aprimorados. A programação CAD/CAM em aditivo pode tornar mais fácil para os engenheiros de desenvolvimento de produtos projetar peças que antes eram consideradas impossíveis de fabricar. “A Autodesk construiu um fluxo de trabalho completo de ponta a ponta para manufatura aditiva, desde a otimização do projeto até a preparação da construção, simulação e pós-produção, ajudando designers e engenheiros a passar da prototipagem para a produção em série”, disse Duann Scott, desenvolvimento de negócios e estratégia, Additive Manufatura e Compósitos, Autodesk Inc. (San Rafael, CA). “Agora estamos adicionando o Generative Design para permitir que os designers explorem e realizem todo o potencial [da AM] de maneiras que não eram possíveis antes.”

A nova capacidade da AM na produção em série é um desenvolvimento fundamental, observou Scott. “À medida que a indústria evolui com novos materiais e processos, os casos de uso se ampliam de peças pequenas, complexas e/ou personalizadas, para peças maiores, à medida que máquinas e materiais de baixo custo entram no mercado”, acrescentou. “Vimos o custo do hardware cair drasticamente à medida que as principais patentes expiram, primeiro no espaço de polímeros com máquinas FDM [modelagem por deposição fundida] caindo de US$ 40.000 para US$ 400, depois máquinas SLA [aparelhos de estereolitografia] caindo de preços semelhantes para US$ 3.000 e agora as máquinas SLS [sinterização seletiva a laser] caíram de US$ 150.000 para US$ 10.000. Estamos vendo agora uma nova onda de processos de metais aditivos. Onde antes custava US$ 1 milhão para configurar uma única máquina, novas máquinas agora podem ser compradas por cerca de US$ 100.000. Essa redução maciça no investimento necessário para produzir peças ampliará drasticamente o que atualmente é um mercado relativamente pequeno”.

Adicionar recursos de design generativo ao software para processos de AM dará aos designers vantagens substanciais, afirmou Scott. “O projeto generativo permite que designers e engenheiros explorem soluções baseadas em restrições de projeto e processos de fabricação que seriam impossíveis de conceber ou executar com software CAD tradicional”, disse ele. “Mais do que apenas otimização de topologia, que leva a geometria existente e reduz a massa com base em solucionadores FEA [análise de elementos finitos] para um único projeto otimizado, o projeto generativo cria soluções geométricas com base em vários objetivos e vários processos de fabricação para fornecer várias soluções. Essas soluções podem ser iteradas para refinar ainda mais a geometria, que pode ser fabricada como está ou usada como guia, para informar a abordagem do designer ao projeto, com base nas soluções que eles fornecem. ”

No início do próximo ano, a Autodesk lançará a próxima versão de seu software de impressão aditiva/3D Netfabb 2018, atualmente em teste beta, que adicionará novos recursos, incluindo recursos de design generativo. “A ligação entre os processos subtrativos tradicionais e a manufatura aditiva é que ambos exigem um profundo conhecimento da máquina específica e da combinação de materiais para criar o controle ideal da máquina para atender aos requisitos do engenheiro de projeto”, disse Scott. “Também é fundamental que a maioria das peças de metal AM sejam usinadas subtrativamente após a impressão para garantir a qualidade da superfície e as tolerâncias nas peças que interagem com outras peças em uma montagem.” A Autodesk está oferecendo o fluxo de trabalho completo, acrescentou ele, para usar o mesmo arquivo CAD para o pós-processo aditivo e subtrativo essencial.

“A combinação de processos separados, como aditivos e subtrativos, em um fluxo de trabalho de fabricação normalmente envolve várias etapas, geralmente em máquinas diferentes. Isso precisa ser preciso e automatizado. Há um segmento de processo digital que começa com a intenção de projeto e engenharia e simula o que deve acontecer em cada etapa do processo – você precisa desenvolver os dados originais”, afirmou Scott. “Você também precisa monitorar o progresso no mundo real, usando inspeção e loops adaptativos ou de feedback para detectar e compensar a variação. Esses processos também precisam ser combinados.”

No outono passado, a Siemens PLM Software (Plano, TX) anunciou sua solução “Additive Manufacturing with NX” e, no início deste ano, a empresa adicionou a Siemens Part Manufacturing Platform, um serviço colaborativo online destinado a combinar compradores e vendedores de componentes aditivos. Em abril, o desenvolvedor de software, de propriedade da Siemens AG (Munique), também anunciou uma extensa parceria de tecnologia com o fornecedor de software de impressão aditiva/3D de longa data Materialize NV (Leuven, Bélgica), sob a qual o software Materialize Magics 3D Print Suite AM será totalmente integrado com o software NX da Siemens. A combinação traz a experiência da Materialize com os principais pontos fortes de CAD/CAM/CAE do NX da Siemens PLM, incluindo amplos recursos de design com ferramentas de otimização baseadas em simulação, observou Aaron Frankel, diretor sênior de marketing, software de engenharia de fabricação da Siemens PLM.

A estratégia aditiva da Siemens apresenta três pilares, começando com a manufatura aditiva com NX, que inclui as ofertas NX e Teamcenter PLM da empresa, observou Andreas Saar, vice-presidente da Siemens PLM, Manufacturing Engineering Group. “Isso é o que chamamos de cadeia digital e o núcleo se movendo para o futuro”, disse Saar. A Siemens lançará atualizações de três a seis meses do software, com novas interfaces de impressora trabalhando com muitos players aditivos, incluindo EOS, Stratasys, DMG Mori, HP e outros, disse ele.

“Nossa intenção é trazer o aditivo para uma fase industrial”, disse Saar, integrando o Materialize na grande base instalada industrial NX da Siemens. Um exemplo é a GE, que usa aditivo para produzir bicos grandes para motores de aeronaves. “Houve um pequeno grupo, talvez de 20 a 30 pessoas, entre engenheiros de projeto e simulação, que fizeram isso acontecer, e provavelmente há 4.000 engenheiros de projeto lá. Nosso objetivo é expandir muito isso. Temos 10.000 assentos de design na GM. Esses caras precisam repensar a manufatura aditiva.”

“O que vemos no mercado é que empresas de médio e grande porte estão criando grupos de trabalho de manufatura aditiva para entender a tecnologia”, disse Frankel. “Há uma grande curva de aprendizado. As empresas estão pegando várias tecnologias diferentes para ver o que funcionará, mas esse ambiente ad-hoc não será dimensionado. As empresas precisam ter uma solução de ponta a ponta e precisam ser capazes de gerenciar esses dados e processar com uma única solução.”

A ascensão da usinagem aditiva híbrida

Muitas soluções CAD/CAM mais recentes para o foco aditivo na programação ou simulação da última safra de máquinas-ferramentas híbridas aditivas/subtrativas, incluindo entradas de DMG Mori e Mazak. Uma vez que os componentes AM não são quase em forma líquida e requerem acabamento moderado a extenso, o híbrido é uma abordagem prática para muitos usuários de máquinas-ferramenta. As máquinas híbridas, embora caras, tornaram-se recentemente mais acessíveis.

A estratégia da Siemens visa apoiar todas as máquinas AM, especialmente unidades híbridas de alguns parceiros da empresa, como DMG Mori e Mazak. “Apoiamos as soluções existentes, como deposição direta de energia, soldagem por feixe de laser e fusão de leito de energia”, disse Frankel, da Siemens PLM. Dessas tecnologias, Saar disse que a mais comum é a fusão em leito de pó, e a Siemens apóia a mais nova Multi-Jet Fusion da HP, que usa impressoras 2D com bicos. A máquina possui tecnologia voxel 3D que imprime em apenas uma cor, mas poderá imprimir em várias cores. “O futuro é muito escalável”, disse Saar.

Máquinas híbridas são atraentes para muitos desenvolvedores de CAD/CAM, e a Vero Software (Reading, Reino Unido) está planejando lançar um módulo híbrido de usinagem aditiva no futuro, possivelmente por volta de abril do próximo ano, para seu Edgecam e outros softwares CAM, disse Raf Lobato, diretor de produtos estratégicos. Deposição direta de energia, reparo, recursos crescentes e revestimento são áreas de foco para esse tipo de software, observou ele. “Para tirar o máximo proveito do aditivo, ele não pode realmente viver sozinho; a área de ‘adição’ ocasionalmente precisa ser preparada pelo subtrativo e, finalmente, após a adição do material, geralmente precisa ser finalizada com o subtrativo”, afirmou Lobato.

Mais pesquisas são necessárias para refinar muitos processos aditivos, observou ele. “Na verdade, eles ainda não sabem como adicionar material de forma eficaz”, disse Lobato ao descrever a deposição direta de energia. “Quando você adiciona algum material a um componente, ele não fica perfeito.” O material depositado não está próximo da forma líquida, exigindo processos de usinagem de acabamento subtrativo para completar as peças. “A grande novidade é que os testes mostram que o material aditivo depositado nesse processo é mais duro que os materiais de base, em alguns casos”, com cerca de 100% de metais densos adicionados a esses componentes metálicos nessas operações de revestimento, disse Lobato.

Em um exemplo, o reparo de lâminas de turbina de aeronave exigia cortar um pedaço de material em forma de V da peça, em vez de apenas adicionar metal onde havia uma rachadura na lâmina. “Aí, novamente, você pode ver onde uma operação subtrativa é necessária”, disse Lobato, concordando que, às vezes, processos subtrativos e aditivos são necessários para concluir o trabalho. “Essa é a nossa crença. Além disso, levaria muito tempo – adicionar material não é rápido.”

Melhorias na tecnologia, tanto de software quanto de hardware, além de velocidade, flexibilidade e, claro, custo, são fundamentais para o crescimento da aditiva, disse Lobato. “Estamos envolvidos no Projeto Kraken, http://krakenproject.eu/, que trata da fabricação aditiva em peças grandes por um robô com uma solução de precisão mais alta do que tradicionalmente disponível.”

Outra novidade vem do desenvolvedor de CAD/CAM DP Technology Corp. (Camarillo, CA), que em agosto anunciou seu pacote de software Esprit Additive para manufatura aditiva de metais. Diz-se que o software ajuda a simplificar o demorado processo de programação aditiva em apenas algumas etapas simples.

“O software CAD/CAM de hoje deve fornecer programação poderosa para multitarefa, multifuncional, multicanal, fresadora, máquinas-ferramentas aditivas e subtrativas, com processos aditivos e subtrativos sendo programados, otimizados e simulados juntos em uma única interface amigável”, disse Chuck Mathews, vice-presidente executivo, DP Technology. Espera-se que o novo módulo Esprit Additive esteja disponível em meados de 2018. A DP Technology tem fortes parcerias com DMG Mori e Mazak e o módulo oferecerá programação aditiva para usuários das máquinas híbridas dessas empresas.

No Creo 4.0, a PTC (Needham, MA) lançou uma plataforma de Manufatura Aditiva que inclui funcionalidades para melhor projetar e otimizar estruturas leves, definir novos subtipos de montagem que podem armazenar as peças a serem impressas, sua posição, materiais, cores e muito mais , observou Jose Coronado, gerente de produto de aplicativos de manufatura e simulação da Creo. A solução aditiva também inclui um recurso de conectividade para fornecer feedback direto ao designer sobre as capacidades das impressoras 3D, que serão consideradas na fase de projeto.

“Uma alta porcentagem de usuários do Creo disse que está atualmente implementando, ou está considerando implementar, projetos pilotos de manufatura aditiva”, disse Coronado. “Além disso, muitas impressoras de plástico que já estão nas instalações do cliente estão mudando do trabalho de protótipo para a fabricação de ferramentas e acessórios, ou diretamente para a produção de peças finais. Um dos facilitadores dessa mudança é a nova funcionalidade disponível no Creo, permitindo que os engenheiros projetem treliças otimizadas e se conectem diretamente com impressoras plásticas Stratasys e 3D Systems.

“O roteiro da PTC para o Creo inclui mais tipos de treliça, otimização de topologia integrada ao modelo B-Rep [Boundary representação], suporte a processos de impressão em metal e muito mais, tudo sem sair do Creo”, continuou ele. “Mas nossos usuários não precisam esperar; As atuais funcionalidades aditivas e subtrativas da PTC coexistem perfeitamente integradas com o modelo CAD. Usando o mesmo modelo 3D, podemos preparar um conjunto de bandejas para imprimir uma ou várias peças. Então, se for necessário um pós-processamento como furação, faceamento ou rebarbação, o mesmo modelo 3D é usado para criar os percursos NC correspondentes.”

Pioneira em aditivos, a 3D Systems (Rock Hill, SC) também oferece sua experiência em manufatura aditiva e subtrativa, juntamente com o software 3DXpert Metal Additive Manufacturing lançado no ano passado, de acordo com Daniel Remenak, gerente de produto da GibbsCAM 3D Systems. “O 3DXpert é uma solução de software tudo-em-um para manufatura aditiva de metal com recursos avançados na preparação de impressão, suporte e otimização de estrutura, fatiamento e até operações de pós-impressão.”

Embora a CNC Software, desenvolvedora do Mastercam, não tenha lançado um módulo específico para aditivos, a empresa está “avaliando quais abordagens de software aditivo são as mais úteis para nossos clientes agora e à medida que a tecnologia continua a se expandir”, observou Ben Mund, sênior analista de mercado, CNC Software Inc. (Tolland, CT).

“A questão inicial do acabamento da superfície teve uma melhoria dramática, assim como os materiais disponíveis, com mais desenvolvimento em materiais estruturais e de alta temperatura, materiais flexíveis e compósitos. À medida que essas questões forem aprimoradas, o processo será usado em mais e mais lugares”, disse Mund. “A impressão em metal mais acessível também impulsionará a indústria. Estamos vendo isso acontecer agora com novos tipos de metais com infusão de substrato mais acessíveis.

“Há também muitos lugares onde o aditivo e o subtrativo serão usados em conjunto”, disse ele. “Isso pode variar desde a produção de acessórios aditivos para usinagem subtrativa até a criação de peças aditivas que precisam ser usinadas com acabamento. E, claro, sempre haverá peças impossíveis de produzir por meio do subtrativo, onde o aditivo é a única opção.”

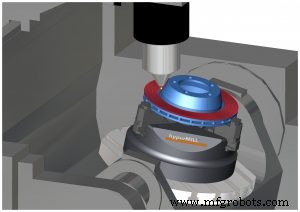

Na Open Mind Technologies USA Inc. (Needham, MA), desenvolvedora do software hyperMill CAD/CAM, a empresa tem a capacidade de dar suporte a processos de AM usando um módulo específico de aditivos que é uma opção dentro do hyperMill, observou Alan Levine, diretor administrativo. A Open Mind está envolvida com usinagem aditiva há quase 10 anos, acrescentou Levine. “Nosso foco é o suporte de programação para processos de deposição de metal baseados em laser. Esse esforço é consistente com nosso foco avançado de cinco eixos e inclui feedback de nossa base de clientes. Hoje estamos trabalhando com parceiros de máquinas e principais usuários finais em projetos e para implementar e confirmar novas tecnologias. Nossos processos estão alinhados com os desenvolvimentos contínuos do hyperMill, nosso pacote para usinagem subtrativa, para que esse trabalho seja simplificado e possa ser feito com elegância dentro de nossa abordagem atual.”

Embora as máquinas aditivas de leito de pó possam abranger um segmento maior do mercado hoje, o foco da Open Mind está na deposição a laser, aplicada à construção de novas peças (geralmente com máquinas de cinco eixos) e manutenção e reparo em moldes e matrizes e energia, de acordo com para Levine. “Os processos de deposição a laser geralmente não exigem estruturas em processo para suportar saliências que posteriormente precisam ser removidas”, disse Levine. “Além disso, a deposição a laser é adequada para usinagem híbrida.”

Cerca de um ano atrás, a Open Mind adicionou um novo suporte de simulação para aditivos de seu parceiro e desenvolvedor de módulos de componentes MachineWorks (Sheffield, Reino Unido). “Nosso desenvolvimento de software para processos aditivos é baseado em nossas experiências e cooperação com os principais usuários e parceiros de máquinas. As várias peças que estão sendo feitas hoje levam a refinamentos no software e no fluxo de trabalho do processo. Os requisitos fundamentais para o processamento aditivo – em relação ao preenchimento e delimitação de caminhos, controle de pontos de partida e disparos de laser – já foram implementados no software”, disse Levine. “Os procedimentos de verificação de colisão também precisam de atenção cuidadosa, pois o modelo da peça está em constante crescimento e também as cabeças de deposição exigem distâncias focais específicas para a deposição adequada do pó.”

Simulando NC e Processos Aditivos

Como em qualquer processo de fabricação, simular com precisão o movimento de corte e conformação de metais é fundamental para garantir a qualidade e a segurança da fabricação das ferramentas, acessórios e máquinas-ferramenta. Até recentemente, as soluções de software de simulação eram escassas para visualizar adequadamente os processos de AM.

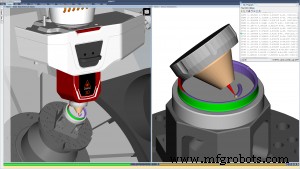

Na feira Rapid/TCT em Pittsburgh, o mais recente software de simulação, verificação e otimização Vericut versão 8.1 NC introduziu novos recursos para simular operações de manufatura aditiva e híbrida, bem como para dressagem contínua durante a retificação, disse Gene Granata, gerente de produto da Vericut na CGTech (Irvine, CA). “Esses novos métodos podem ser usados em qualquer ordem, com qualquer método de corte tradicional [como fresamento, torneamento e usinagem de cinco eixos] e em praticamente qualquer máquina CNC de marca. O novo software também possui aprimoramentos para seccionar a peça de trabalho, ferramenta de medição X-Caliper, otimização do caminho da ferramenta de força e configuração de relatórios para documentar automaticamente o processo de fabricação.

“A atração da manufatura aditiva traz consigo muitos desafios únicos para designers e programadores NC”, continuou ele. “As pessoas estão se reciclando para pensar, projetar e programar peças de maneira diferente, para fazer um produto superior da forma mais eficiente possível. O software de simulação, como o Vericut, é uma ferramenta inestimável para os programadores NC visualizarem e verificarem cada processo na ordem usada, comparar estratégias de fabricação e evitar falhas dispendiosas ou danos às máquinas, ferramentas e peças que estão sendo feitas.” Máquinas híbridas são tipicamente caras e geralmente em oferta limitada em uma determinada empresa, acrescentou. Peças de reparo ou técnicos para laser e outros equipamentos aditivos também podem ser difíceis de encontrar. “O software de simulação oferece uma proteção econômica para mitigar possíveis problemas antes que eles ocorram.”

Encontrar novas maneiras de programar peças produzidas por meio de processos aditivos apresenta um novo desafio para os programadores NC. “Ter opções para empregar métodos aditivos, subtrativos ou híbridos muitas vezes leva os programadores a pensar além de sua ‘zona de conforto’ anterior para fazer coisas que antes não eram consideradas possíveis”, observou Granata. “Novo design para manufatura aditiva [DFAM] e recursos de programação NC aditiva parecem chegar em cada nova versão CAD/CAM. Embora esses aprimoramentos tenham como objetivo fornecer mais opções aos programadores NC aditivos, isso também aumenta a curva de aprendizado. Manter o controle mental de onde o material foi depositado e onde não foi é um desafio.”

A incorporação de aditivos em qualquer processo de produção cria vários problemas, disse Granata. “Um erro no planejamento e sequenciamento das operações NC pode danificar componentes da máquina, equipamentos aditivos ou a peça. A simulação elimina as suposições e minimiza o risco, mostrando como as peças serão feitas e a representação exata da peça ao longo do processo.” O módulo Vericut Additive simula as capacidades de usinagem aditiva e tradicional usadas em qualquer ordem em máquinas híbridas. “Simular todas as operações pode identificar possíveis problemas que podem ocorrer ao integrar métodos aditivos. O usuário pode acessar um 'histórico' detalhado armazenado com a tecnologia de gotículas realistas da Vericut, economizando tempo dos programadores ao identificar quando os recursos da peça foram usinados e a origem dos erros, na maioria dos casos, usando apenas um clique do mouse."

Essa capacidade aditiva verifica o revestimento a laser preciso e a deposição de material, detecta colisões entre a máquina e a peça aditiva e encontra erros, vazios e material extraviado, observou Granata. “Para obter a mais alta precisão, o Vericut simula o mesmo código NC pós-processado que será usado para acionar a máquina CNC e garante o uso adequado das funções AM e dos parâmetros do laser. Os usuários podem experimentar virtualmente a combinação de processos aditivos e de remoção de metal em qualquer ordem para determinar métodos de fabricação híbrida seguros e ideais.”

Sistema de controle de automação

- Fabricação de aditivos líquidos:Construindo objetos 3D com líquido

- 4 Tendências de automação promissoras na fabricação de aditivos

- Concluindo as peças impressas em 3D com… giz de cera?

- Aprimoramento da fabricação de aditivos com engenharia reversa

- 4 Desafios de fabricação de aditivos que podem ser resolvidos com software

- Design integrado com FPGAs:Construindo um projeto

- Design integrado com FPGAs:Processo de desenvolvimento

- Design integrado com FPGAs:Implementação

- Simplificando o design com a tecnologia FPGA incorporada

- Stratasys:sendo mais sustentável com impressão 3D