Sistema de Coordenadas de Fresamento CNC Facilitado

Leia este artigo em:Italiano (italiano) Deutsch (alemão) 日本語 (japonês)

Você usará os fundamentos do sistema de coordenadas de fresamento CNC em todos os lugares, não apenas para uma máquina CNC específica. Mesmo as máquinas CNC mais recentes são as mesmas em seu núcleo:elas usam um eixo X, Y e Z para definir o espaço de coordenadas dentro da máquina, e uma ferramenta (às vezes uma fresa de topo, às vezes uma extrusora, às vezes um raio laser) se move em torno desse espaço. A tecnologia pode mudar, mas os fundamentos permanecem essencialmente os mesmos. Neste artigo, abordaremos os fundamentos do sistema de coordenadas CNC, incluindo o sistema de coordenadas cartesianas, sistema de coordenadas de trabalho (WCS) e deslocamentos.

Por que as coordenadas são importantes para o fresamento CNC?

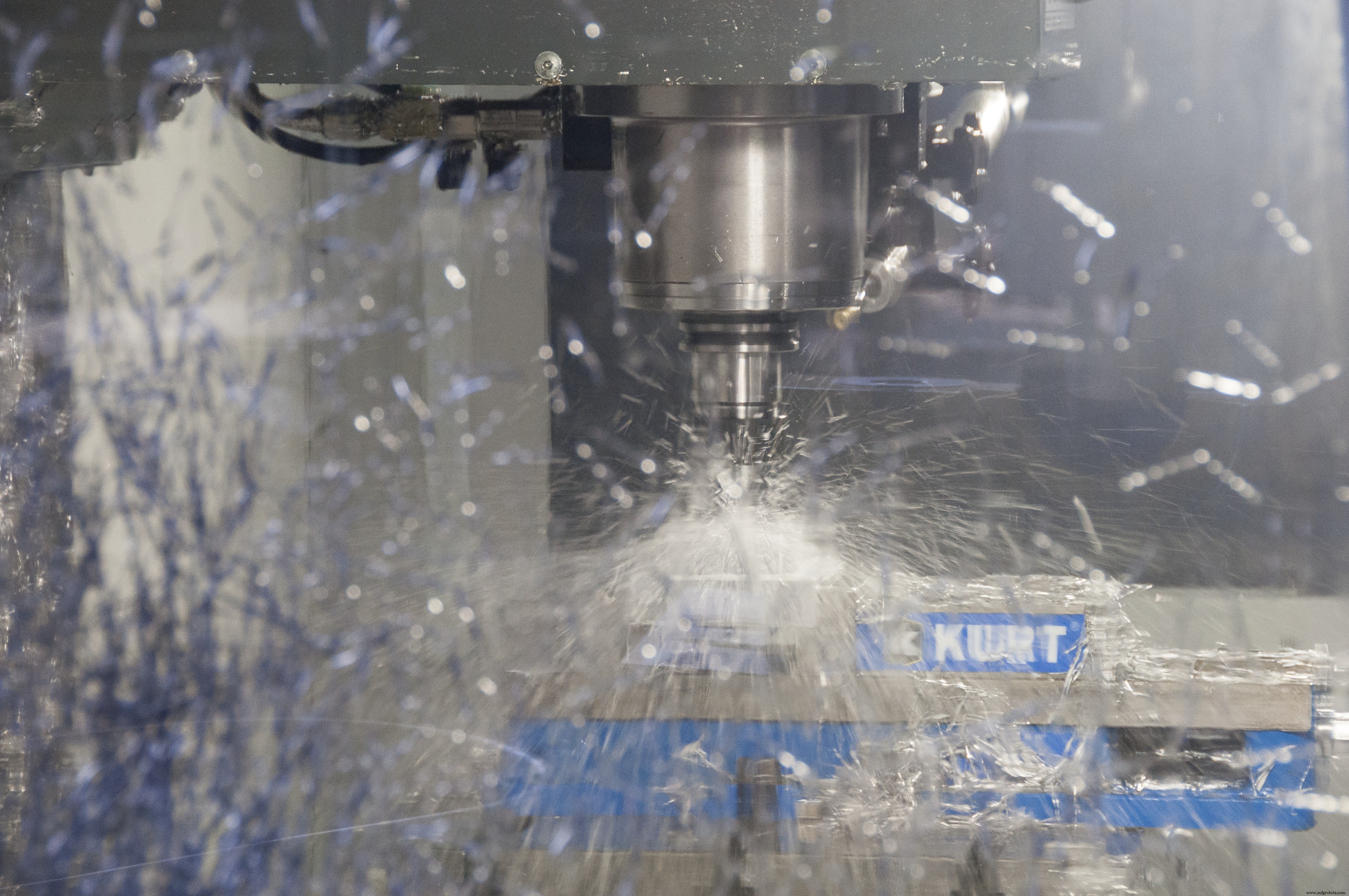

Máquinas aditivas constroem uma peça de baixo para cima. Não há dúvida sobre onde a peça começa na placa de construção. No entanto, algo como uma fresadora precisa subtrair material de um objeto externo. Para isso, a máquina precisa entender a posição do estoque no espaço físico. Se ao menos fosse tão simples quanto empurrar um bloco de metal em seu CNC e pressionar ir.

As coisas começam a ficar complicadas ao adicionar uma variedade de ferramentas de fresamento. Cada bit tem um comprimento diferente, o que altera a distância entre o ponto de referência do fuso e a peça de trabalho. Esse ponto de origem que você acabou de definir para uma fresa de topo de 1″ de comprimento não funcionará para uma broca de 3″ de comprimento.

Você pode pensar no sistema de coordenadas como a forma como as máquinas CNC entendem o espaço 3D. Sem um sistema de coordenadas, seu CNC não teria como saber:

- Onde está seu bloco de material

- A que distância sua ferramenta está da sua parte

- Quais movimentos usar para usinar sua peça

O sistema de coordenadas pode parecer complicado à primeira vista, mas pode ser dividido em componentes simples. Vamos começar com o básico do sistema de coordenadas cartesianas.

Fundamentos cartesianos

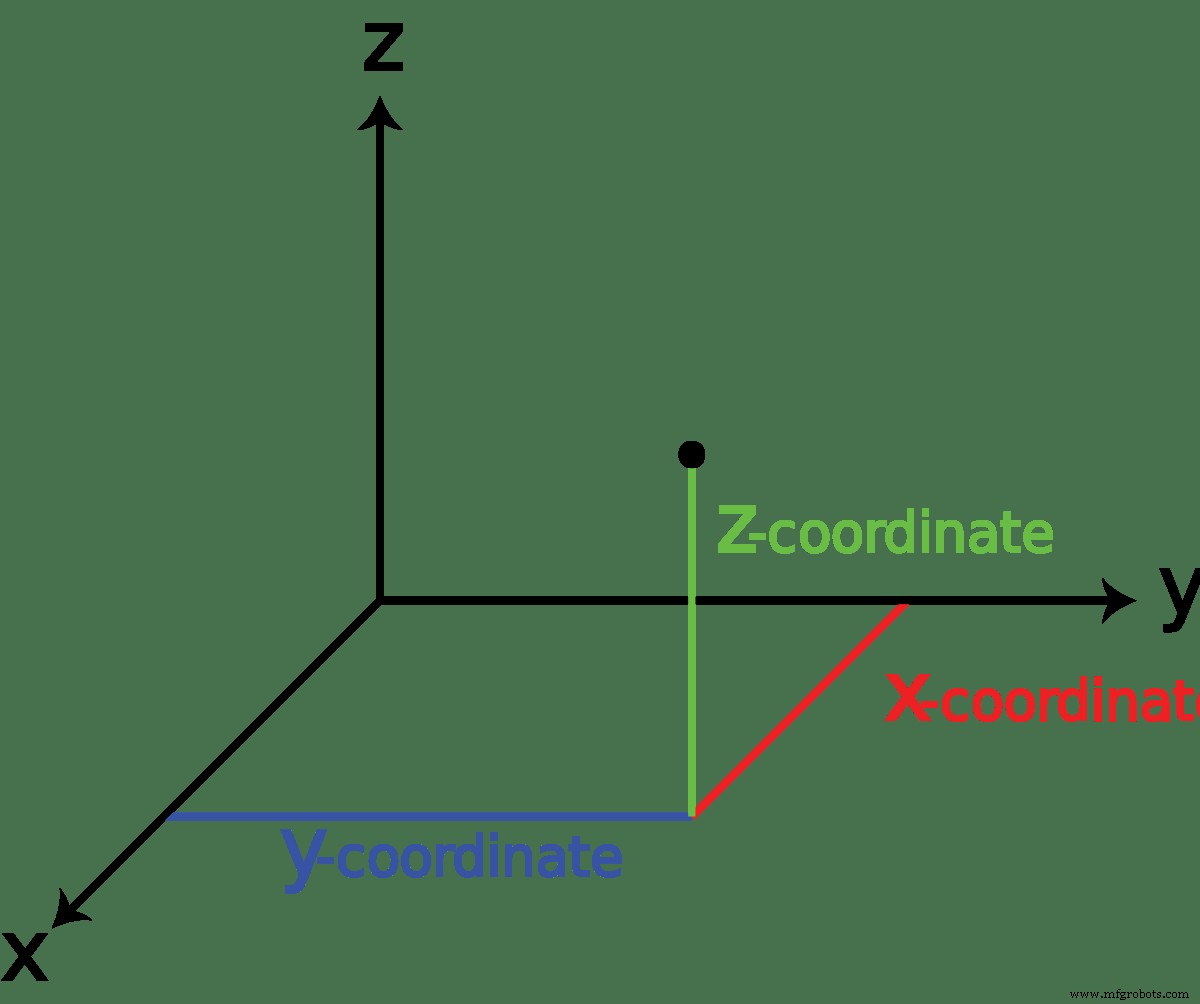

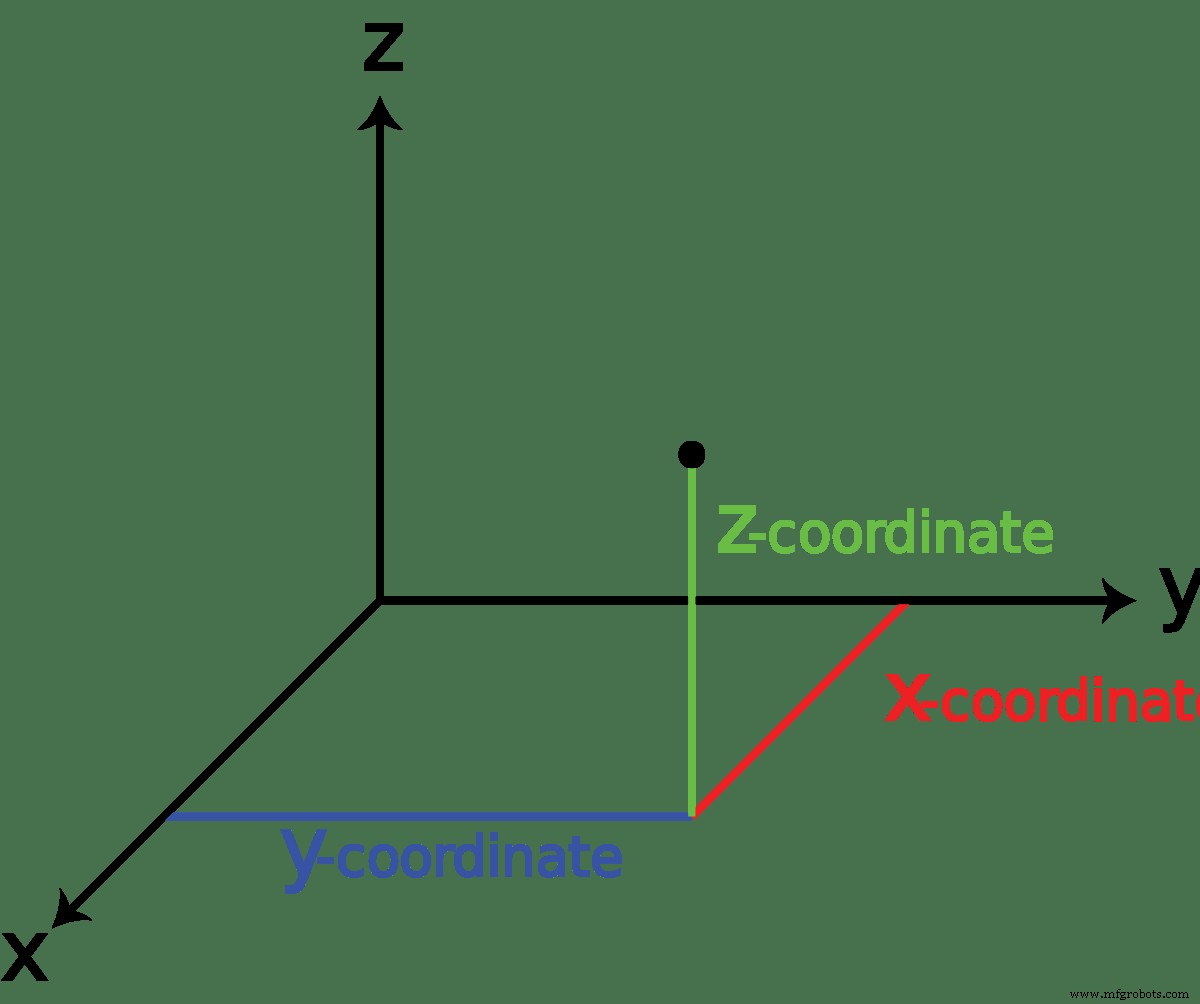

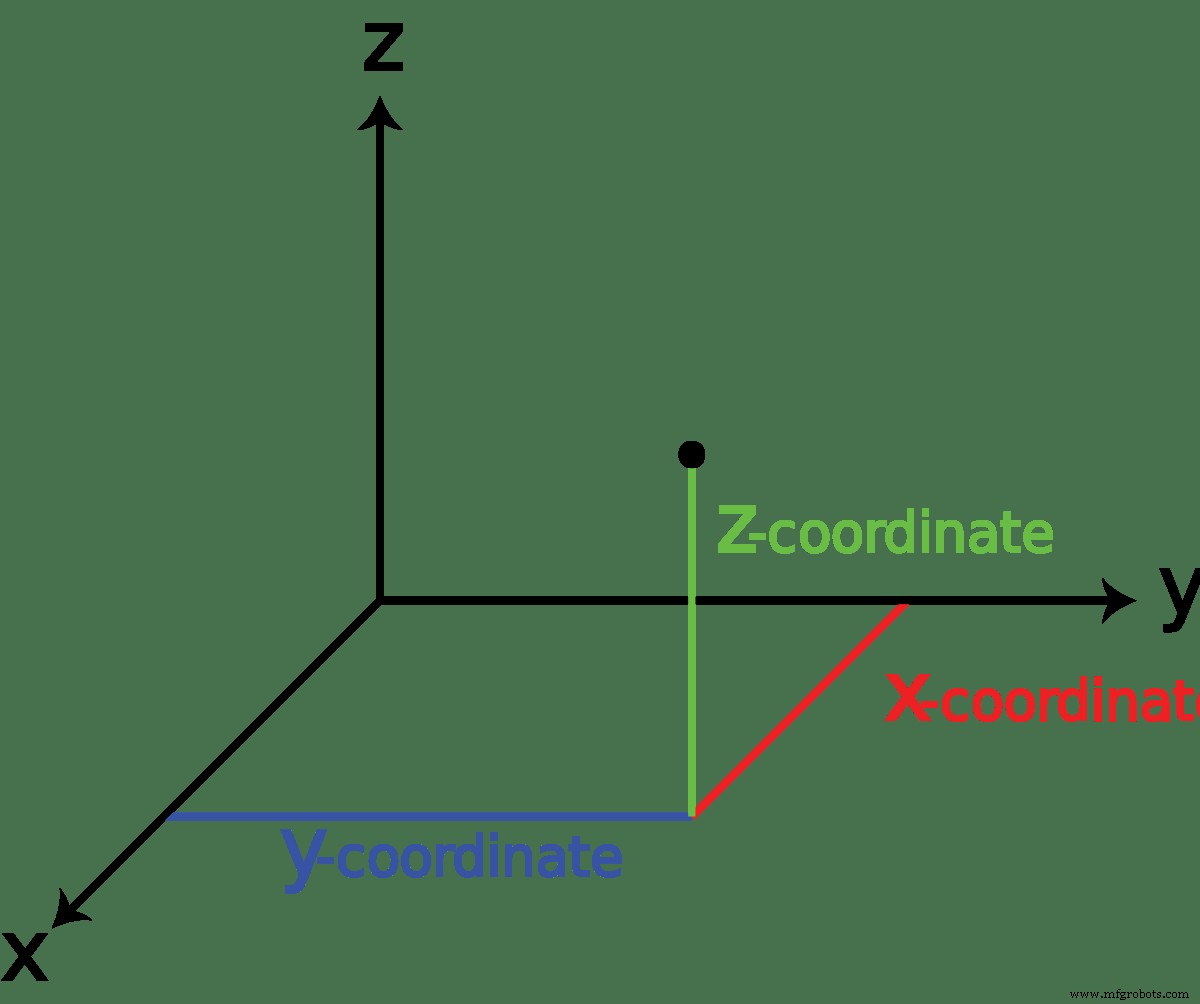

Quase todas as máquinas CNC usam um sistema de coordenadas cartesianas baseado nos eixos X, Y e Z. Este sistema permite que uma máquina se mova em uma direção específica ao longo de um plano específico.

Reduza o sistema cartesiano ao básico e você terá uma linha numérica familiar. Um ponto na linha é designado como Origem . Quaisquer números à esquerda da Origem são negativos, enquanto os números à direita são positivos.

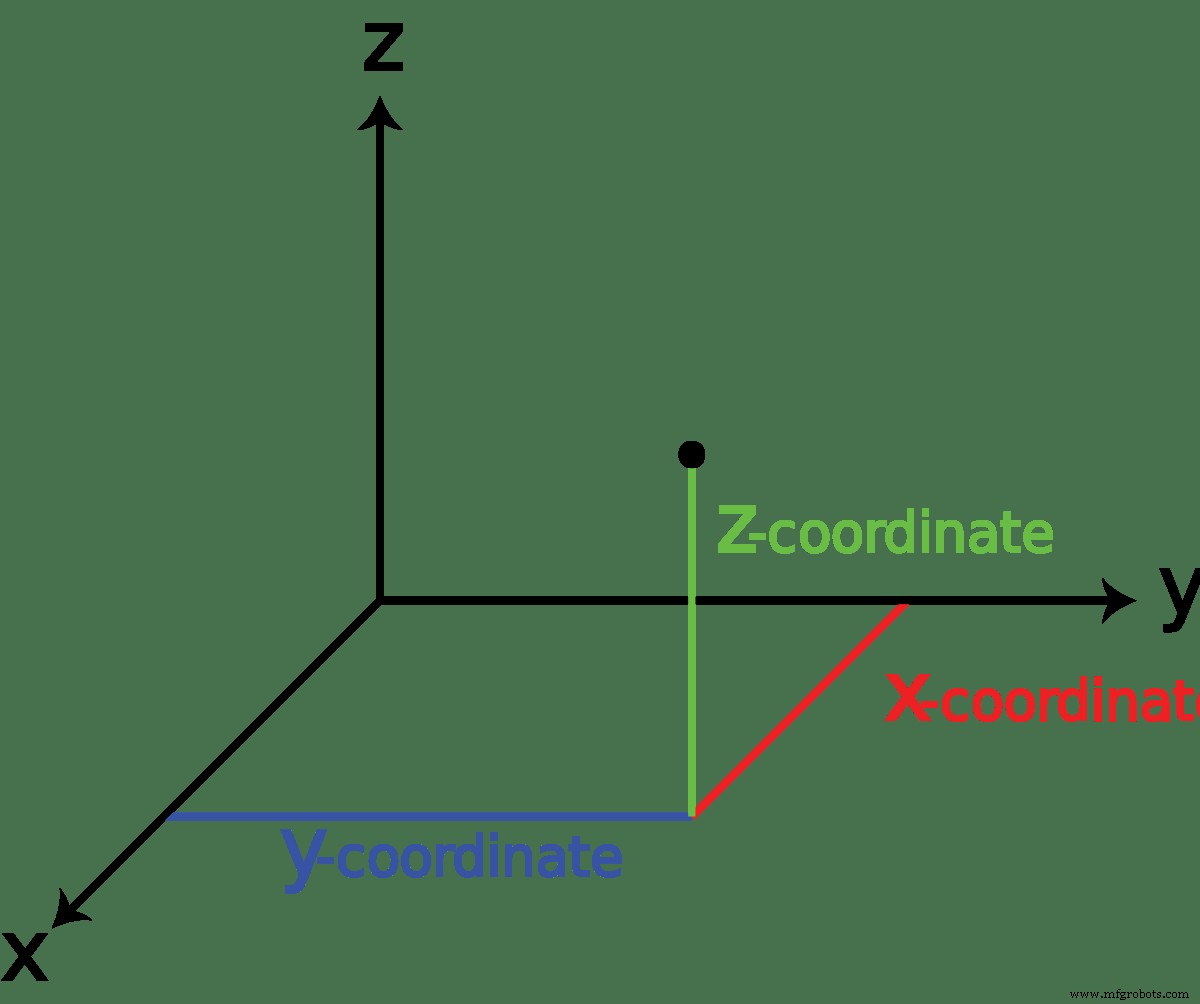

Combine os eixos X, Y e Z em ângulos de 90 graus e você cria um espaço tridimensional para sua máquina CNC se mover. Cada eixo se encontra na Origem .

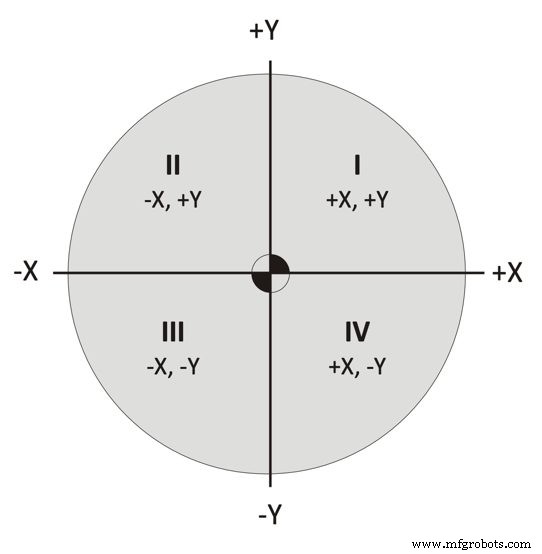

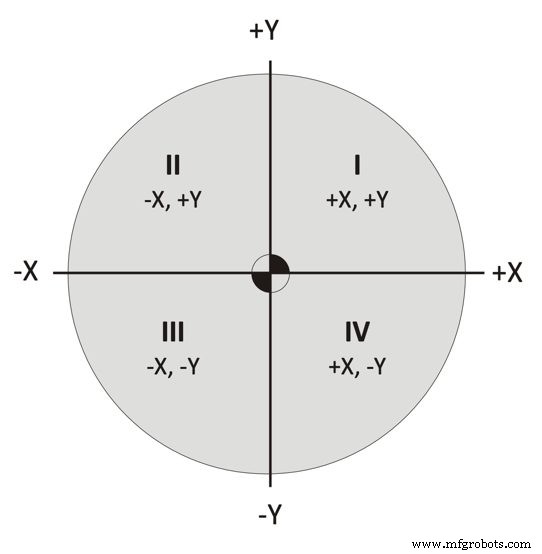

Quando dois eixos se conectam, eles formam um Plano. Por exemplo, quando os eixos X e Y se encontram, você obtém um plano XY, onde a maior parte do trabalho acontece em peças 2.5D. Esses planos são divididos em quatro quadrantes, numerados de 1 a 4, com seus próprios valores positivos e negativos.

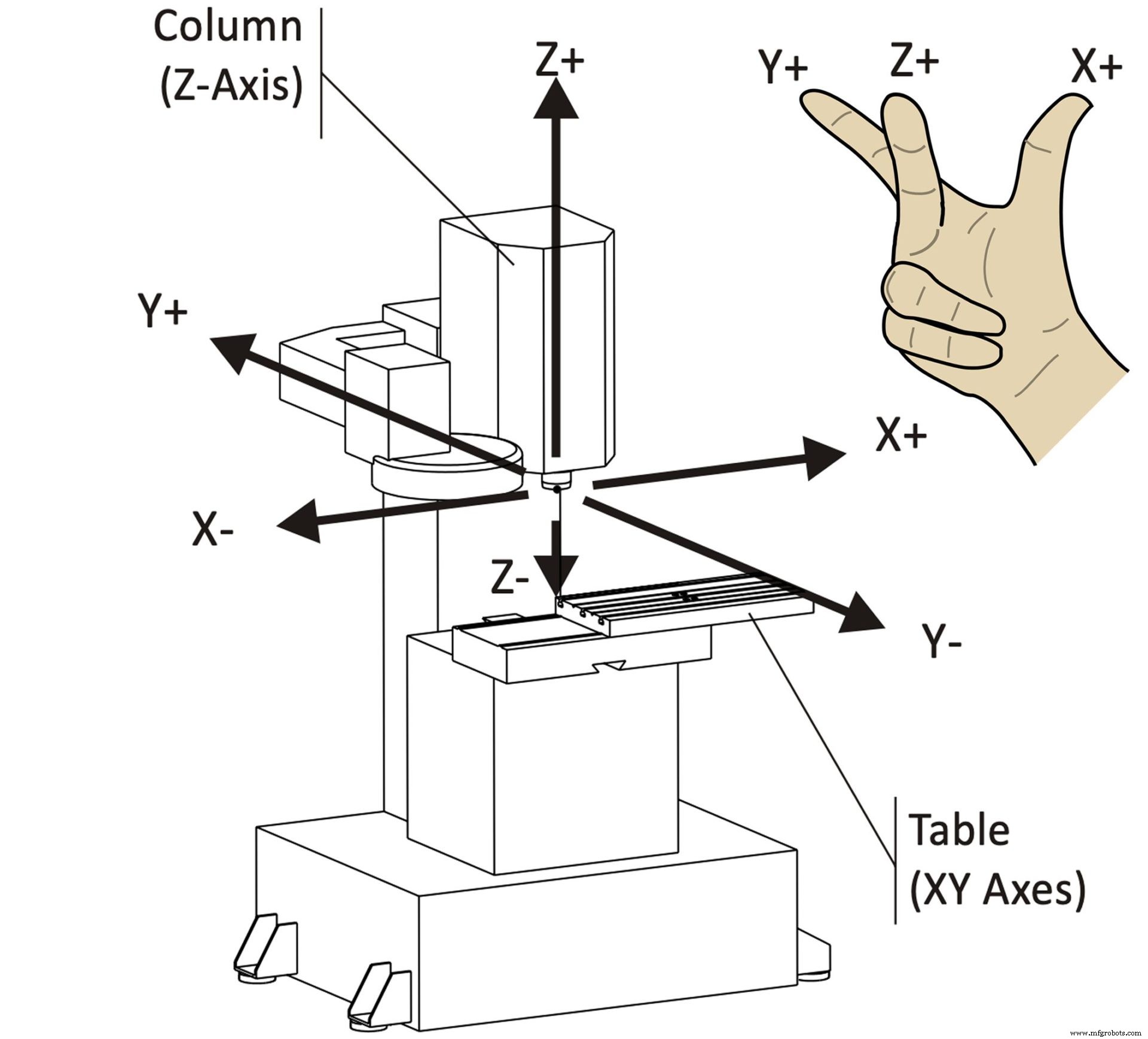

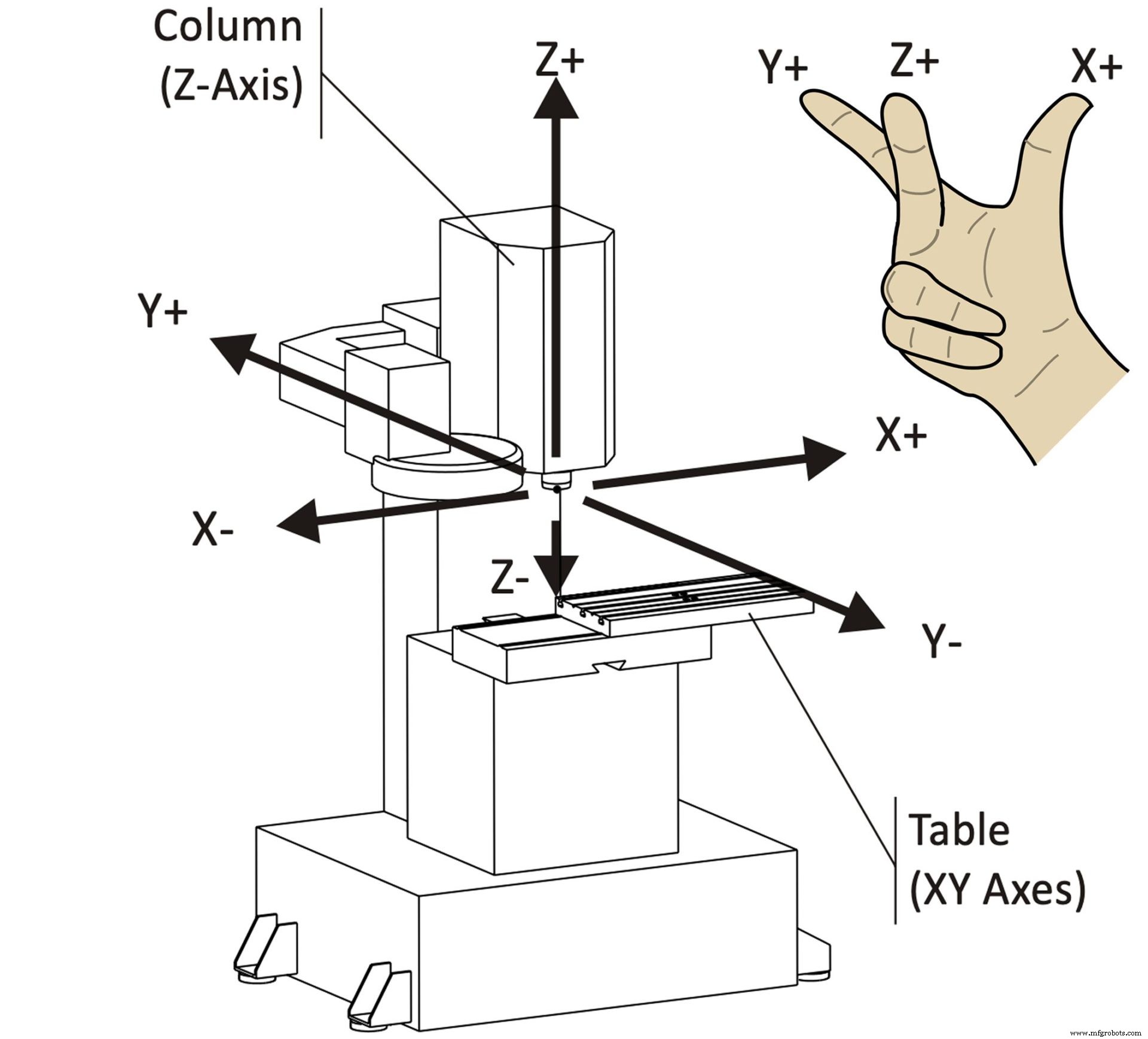

Uma maneira fácil de entender o sistema de coordenadas cartesianas em relação à sua máquina CNC é usar a Regra da mão direita . Estenda a mão com a palma para cima com o polegar e o dedo indicador apontados para fora e o dedo médio apontado para cima. Coloque sua mão na frente de sua máquina CNC, alinhada com o eixo da máquina, e você verá os eixos alinhados perfeitamente.

- O dedo médio é o eixo Z.

- O dedo indicador é o eixo Y.

- O polegar é o eixo X.

Como uma máquina CNC usa coordenadas

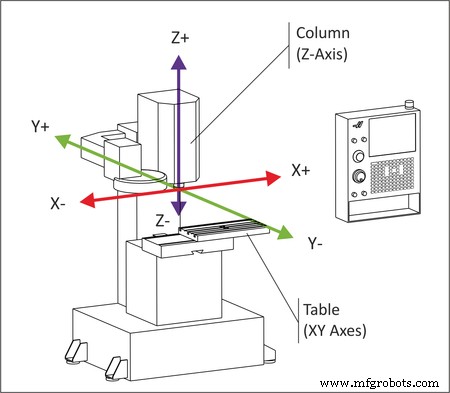

Usando o sistema de coordenadas cartesianas, controlamos máquinas CNC ao longo de cada eixo para transformar um bloco de material em uma peça acabada. Embora seja difícil descrever eixos usando termos relativos, com base em cada eixo, você normalmente obtém os seguintes movimentos da perspectiva de um operador de frente para a máquina:

- O eixo X permite o movimento “esquerda” e “direita”

- O eixo Y permite o movimento "para frente" e "para trás"

- O eixo Z permite o movimento “para cima” e “para baixo”

Junte tudo isso e você terá uma máquina CNC que pode cortar vários lados de uma peça de trabalho no plano XY e em várias profundidades ao longo do eixo Z. Seja uma fresadora, roteador ou laser, todos eles usam esse sistema de movimento fundamental.

O movimento de seu CNC ao longo do sistema de coordenadas é sempre baseado em como sua ferramenta se move, não na mesa. Por exemplo, aumentar o valor da coordenada X move a mesa para a esquerda, mas olhando da perspectiva da ferramenta, ela está se movendo para a direita ao longo de uma peça de trabalho.

Aumentando a coordenada do eixo Z moveria o fuso para cima, diminuindo a moveria para baixo em uma peça de trabalho. Você está cortando a peça que corresponde a uma coordenada negativa do eixo Z.

Se ler isso deixou você mais confuso do que antes, não se preocupe. Compreender a diferença entre o movimento de sua ferramenta e a mesa é mais fácil de mostrar do que explicar com palavras. Confira o vídeo abaixo de Robert Cowan para ver isso em ação:

A origem da sua máquina CNC

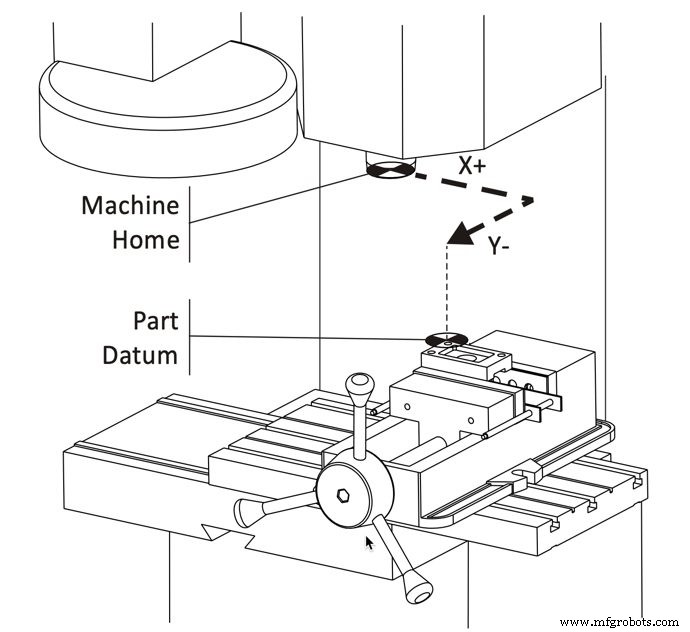

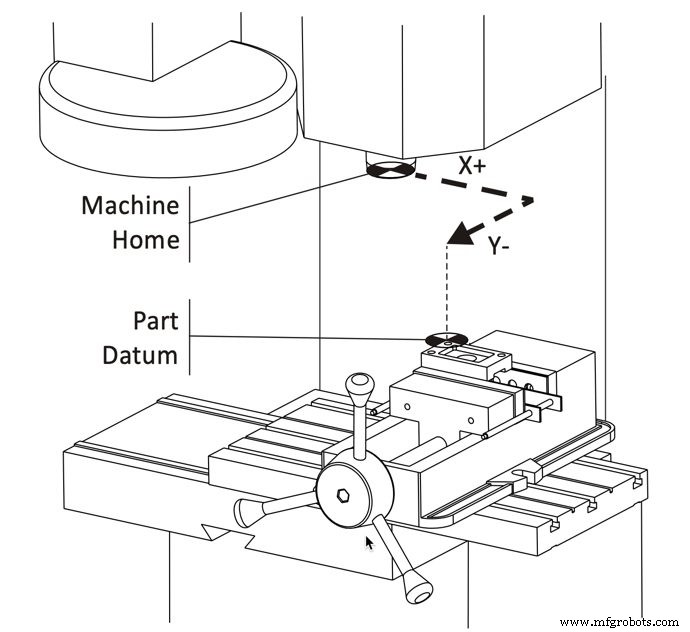

Cada máquina CNC tem seu próprio ponto de origem interno chamado Machine Home . Quando seu CNC é inicializado pela primeira vez, ele não tem ideia de onde está no espaço físico e requer uma calibração para se orientar.

Quando este processo ocorre, todos os três eixos de seu CNC se movem em direção ao seu limite mecânico máximo. Uma vez que um limite é alcançado, um sinal é enviado a um controlador que registra a posição inicial para aquele eixo específico. Quando isso ocorre para todos os três eixos, a máquina agora está “localizada”.

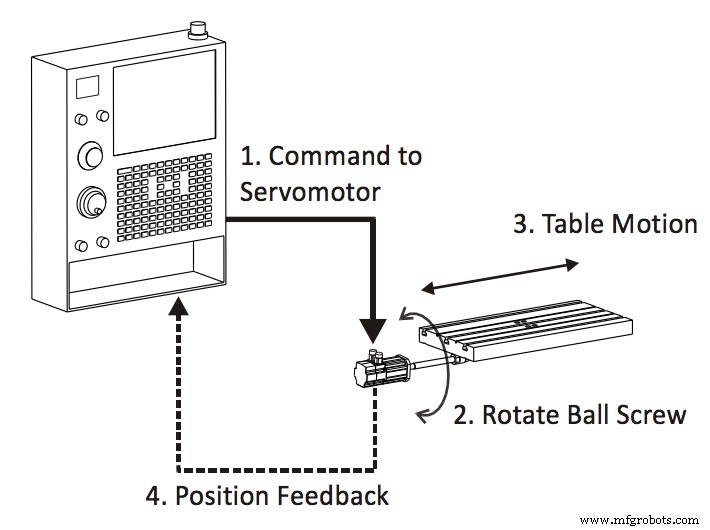

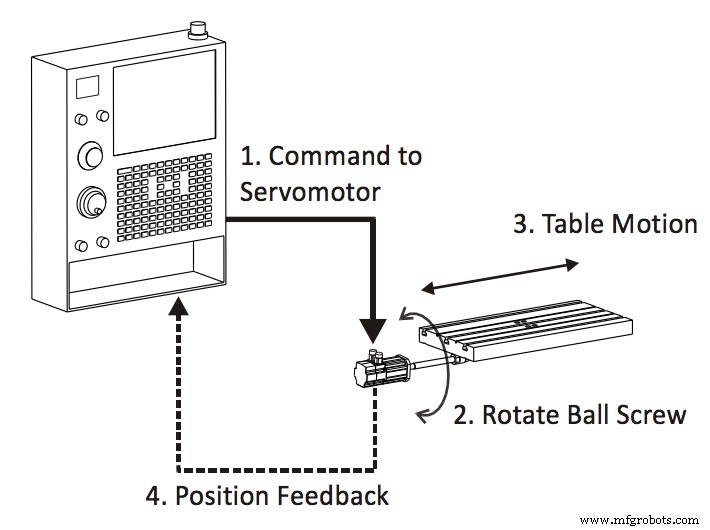

Sob o capô, o processo pode variar de máquina para máquina. Para algumas máquinas, existe um interruptor de limite físico que sinaliza ao controlador que uma máquina atingiu um limite de eixo. Em algumas máquinas, existe um sistema servo completo que torna todo esse processo incrivelmente fluido e preciso. Um controlador de máquina envia um sinal através de uma placa de circuito para um servo motor, que se conecta a cada eixo da máquina. O servo motor gira um parafuso de esfera que está preso à mesa em sua máquina CNC, fazendo-a se mover.

O movimento para frente e para trás da mesa comunica mudanças de coordenadas instantaneamente com precisão de até 0,0002 polegadas.

Como os maquinistas usam as coordenadas CNC

Até agora falamos sobre como uma máquina CNC usa seu sistema de coordenadas interno. O problema é que esse sistema de coordenadas não é muito fácil de ser referenciado por nós humanos. Por exemplo, quando seu CNC encontra sua posição inicial, normalmente está em limitações mecânicas extremas ao longo dos eixos X, Y e Z. Imagine ter que usar esses valores de coordenadas extremos como ponto de partida para o seu programa CNC. Que pesadelo.

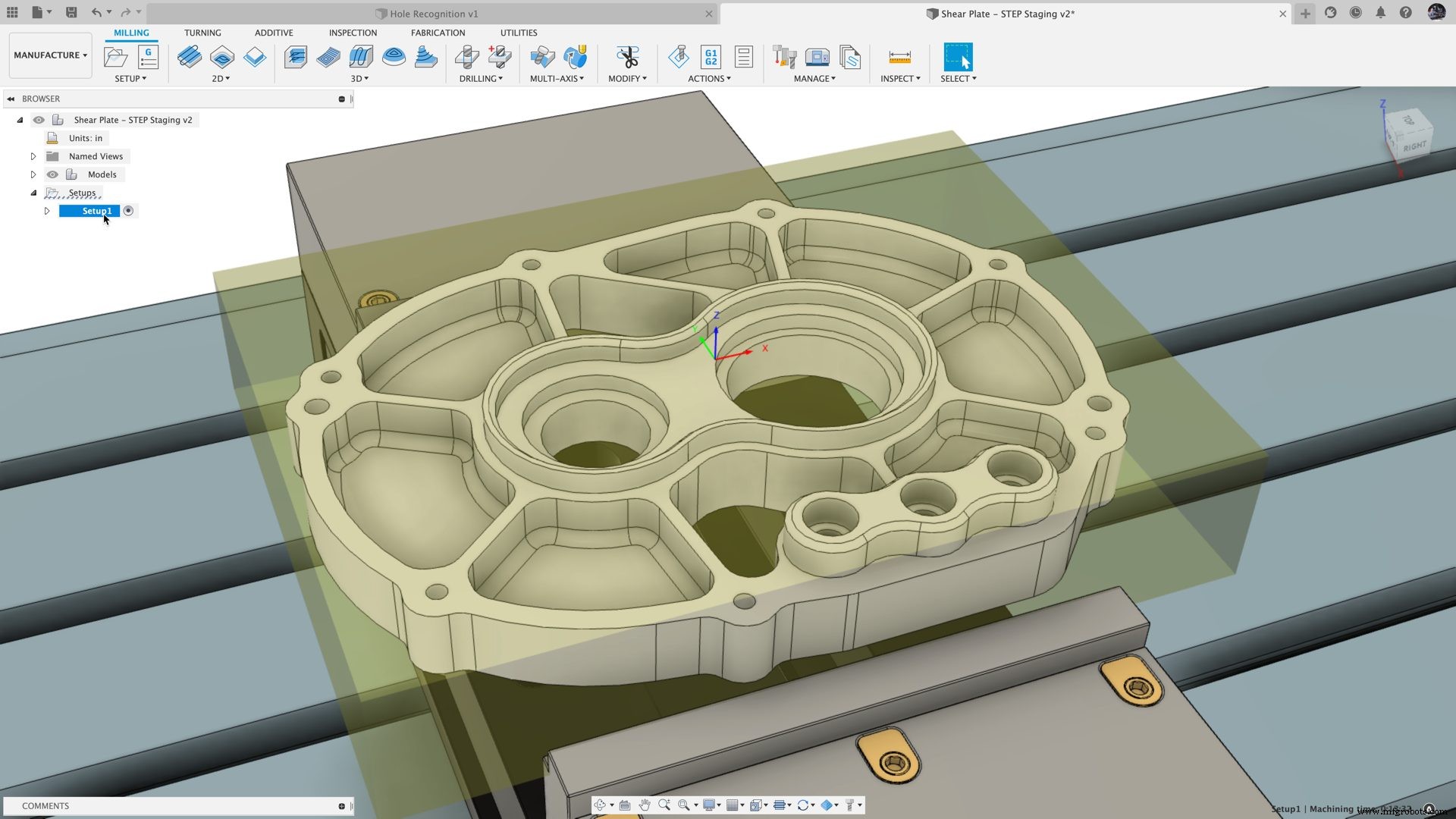

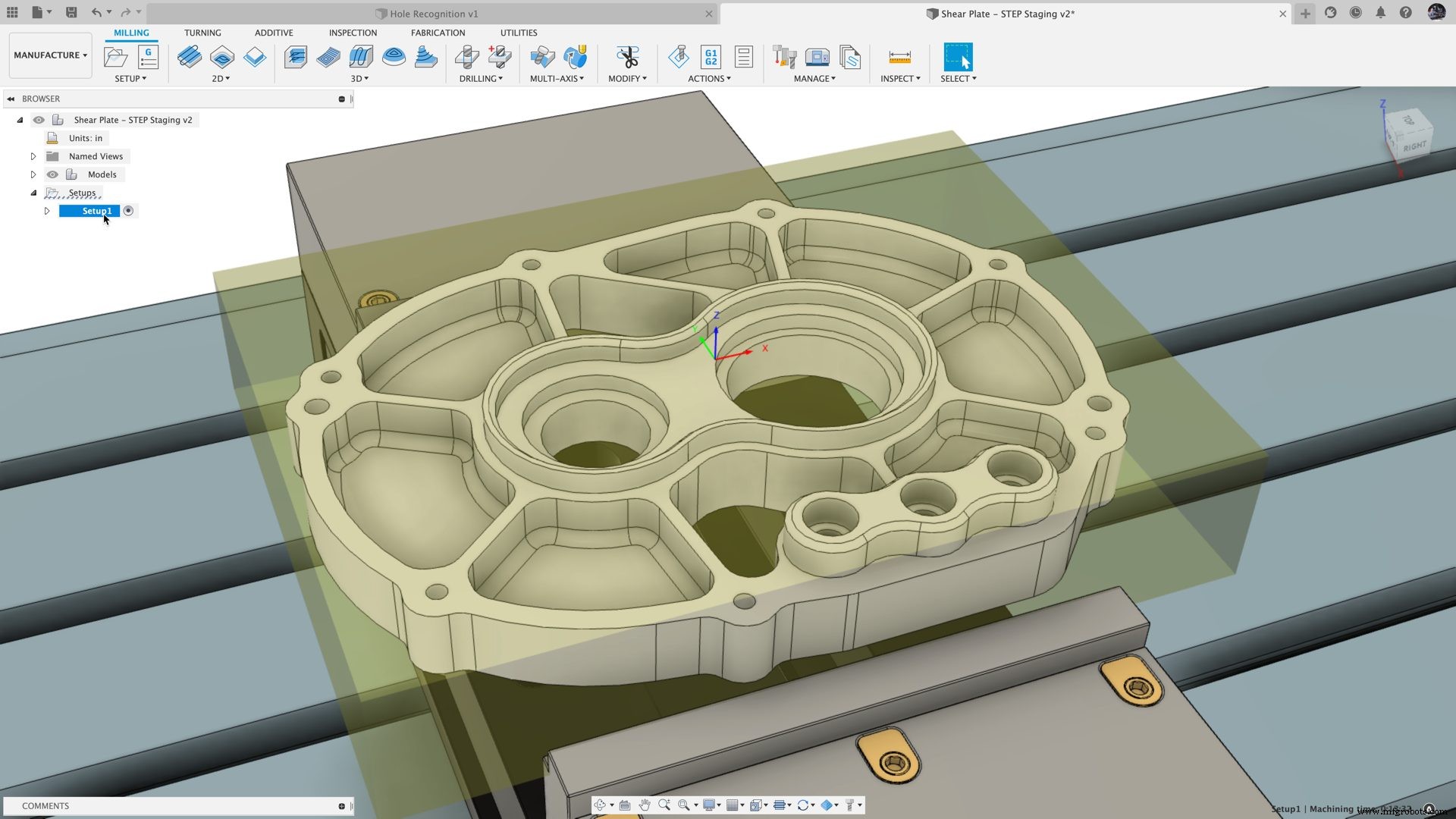

Para facilitar a escrita de programas CNC, usamos um sistema de coordenadas diferente projetado para manipulação humana chamado Sistema de Coordenadas de Trabalho ou WCS . O WCS define um ponto de origem específico em um bloco de material, geralmente em software CAM como o Fusion 360.

Você pode definir qualquer ponto em um bloco de material como o ponto de origem para um WCS. Uma vez que um ponto de origem é estabelecido, você precisará localizá-lo dentro de sua máquina CNC usando um localizador de borda, relógio comparador, sonda ou outro método de localização.

Escolher um ponto de origem para o seu WCS requer um planejamento cuidadoso. Tenha estes pontos em mente ao passar pelo processo:

- A origem precisará ser encontrada por meios mecânicos com um localizador de borda ou sonda

- Origens repetíveis ajudam a economizar tempo na troca de peças

- A origem precisa levar em conta as tolerâncias exigidas das operações downstream

Poderia haver outro blog completo sobre como selecionar o ponto de origem mais ideal, especialmente para cada configuração subsequente, à medida que o acúmulo de tolerância começa a crescer. Certifique-se de ter em mente as tolerâncias dos recursos usinados anteriormente, seu mecanismo de localização e sua máquina para garantir que sua peça final esteja de acordo com as especificações.

Como o CNC e as coordenadas humanas interagem

Como mencionamos acima, os operadores humanos usarão um WCS, que fornece um conjunto fácil de coordenadas para escrever um programa CNC. No entanto, essas coordenadas são sempre diferentes das coordenadas de uma máquina, então como sua máquina CNC alinha as duas? Com compensações.

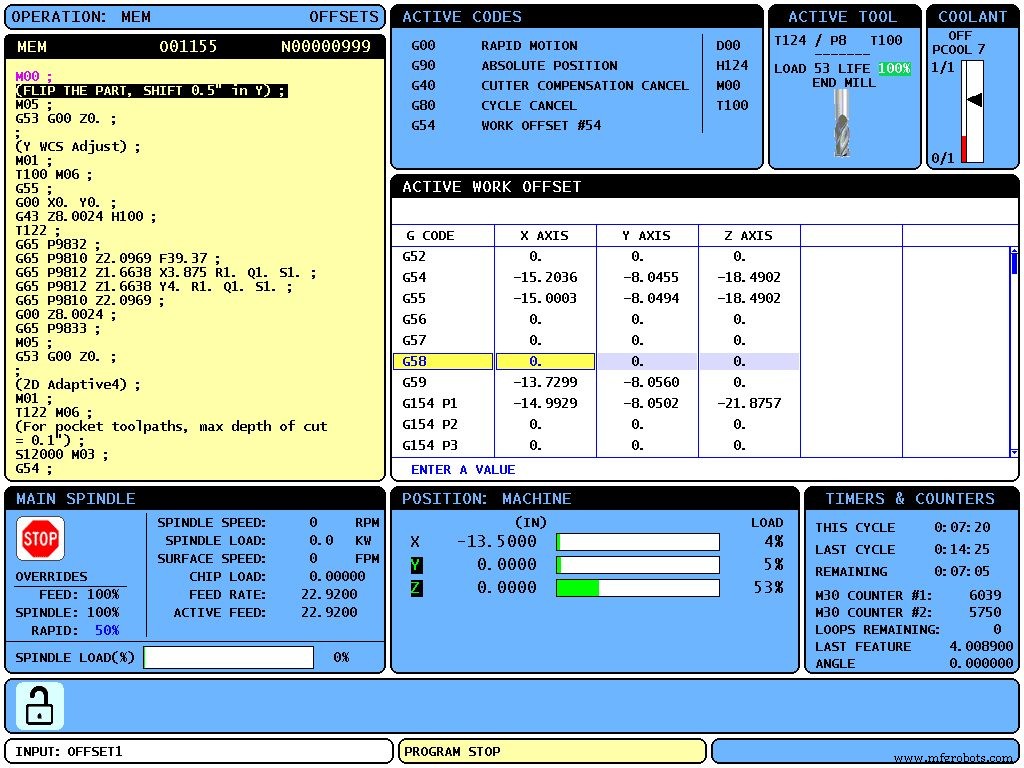

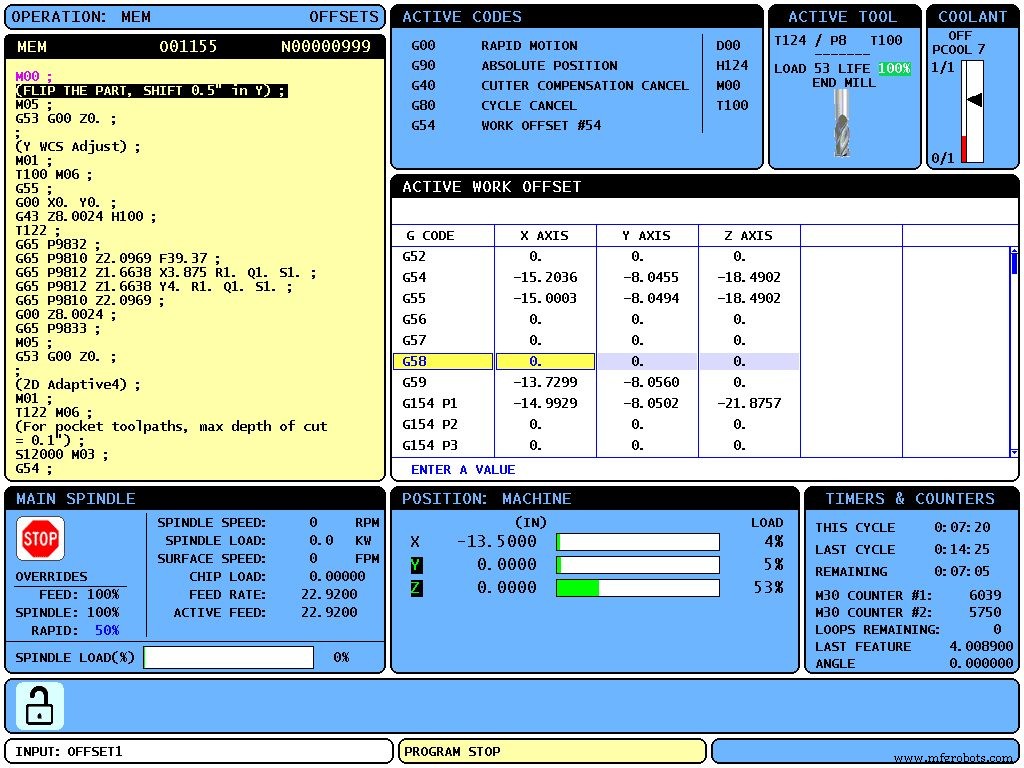

Uma máquina CNC usará um deslocamento de trabalho para determinar a diferença de distância entre seu WCS e sua própria posição inicial. Esses deslocamentos são armazenados no controlador da máquina e normalmente podem ser acessados em uma tabela de deslocamento.

Aqui podemos ver que vários offsets estão programados; G54, G55 e G59. Qual é a vantagem de ter vários deslocamentos? Se você estiver usinando várias peças em um trabalho, cada peça pode receber seu próprio deslocamento. Isso permite que a máquina CNC relacione com precisão seu sistema de coordenadas com várias peças em locais diferentes e conclua várias configurações de uma só vez.

Deslocamentos de ferramentas

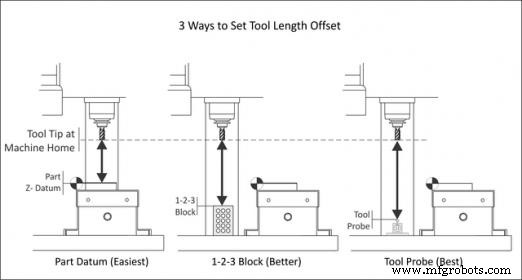

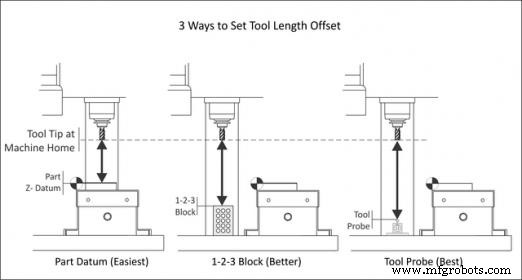

É bastante comum usar várias ferramentas para o mesmo trabalho, mas você precisa de uma maneira de contabilizar diferentes comprimentos de ferramenta. A programação de deslocamentos de ferramentas em sua máquina CNC facilita esse trabalho. Com um corretor de ferramenta programado, sua máquina CNC saberá exatamente até onde cada ferramenta se estende do fuso. Existem várias maneiras de gravar um corretor de ferramenta:

- Corrida . Mova a ferramenta da posição inicial da máquina para a posição zero da peça. A distância percorrida é medida e inserida como deslocamento da ferramenta.

- Bloqueio de precisão. Coloque todas as ferramentas em uma posição Z comum na parte superior de um bloco de precisão 1-2-3 apoiado na mesa da máquina.

- Pesquisa. Use um apalpador para determinar o corretor da ferramenta automaticamente. Este é o método mais eficiente, mas também o mais caro, pois requer o equipamento da sonda.

Juntando tudo

Agora que temos todos os nossos fundamentos de coordenadas, vamos percorrer um conjunto de trabalhos de amostra. Estamos usando uma peça que já foi usinada manualmente para definir uma forma externa. Agora precisamos usar uma máquina CNC para fazer alguns furos, bolsos e uma ranhura.

Tarefa 1

Primeiro precisamos garantir e estabelecer nossos eixos e ponto de origem:

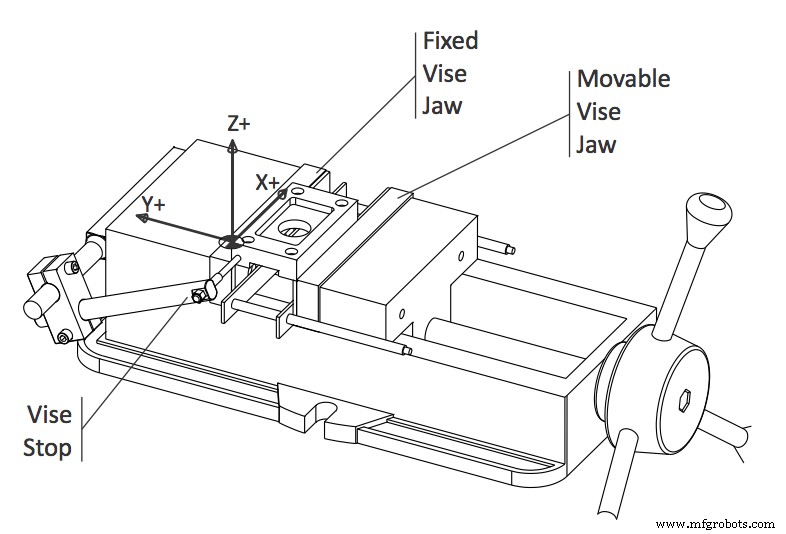

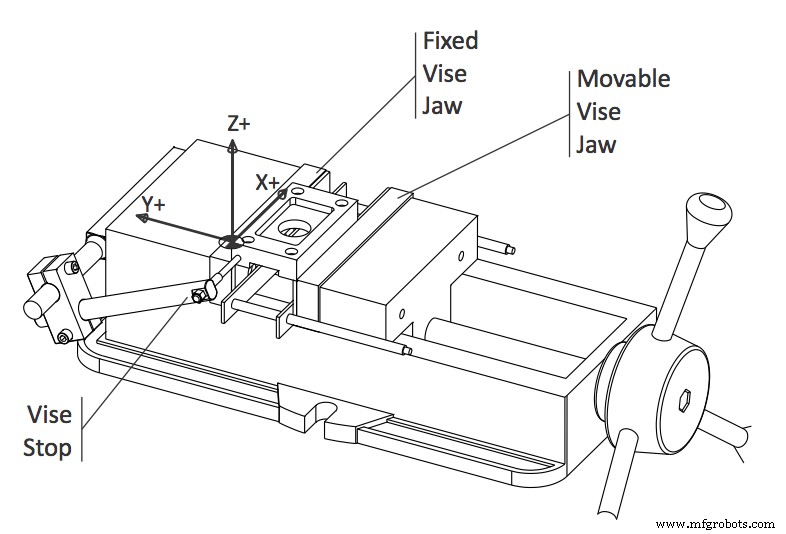

- A peça é fixada em uma morsa, aparafusada à mesa da máquina e esquadrinhada aos eixos da máquina.

- Isso mantém o eixo X do WCS alinhado com o eixo X da máquina.

- A parte esquerda do rosto fica contra um Vise Stop. Isso estabelece uma origem do eixo X repetível.

- Como uma das garras do torno é fixa, podemos usar essa garra para determinar uma origem repetível do eixo Y, encontrando esse local com a ajuda de um localizador de borda ou sonda.

Com nosso WCS instalado, nossa máquina agora entende a posição do estoque em relação às suas próprias coordenadas internas. O processo de usinagem começa com a usinagem do bolsão e a furação dos furos no primeiro lado da peça.

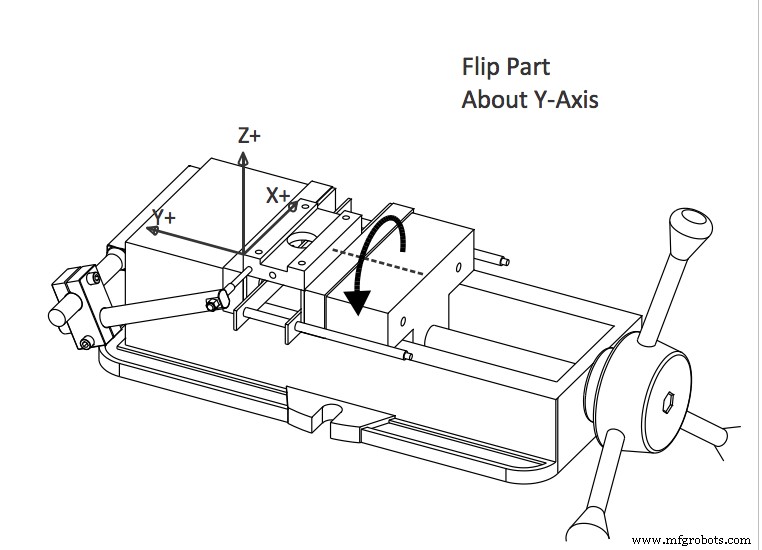

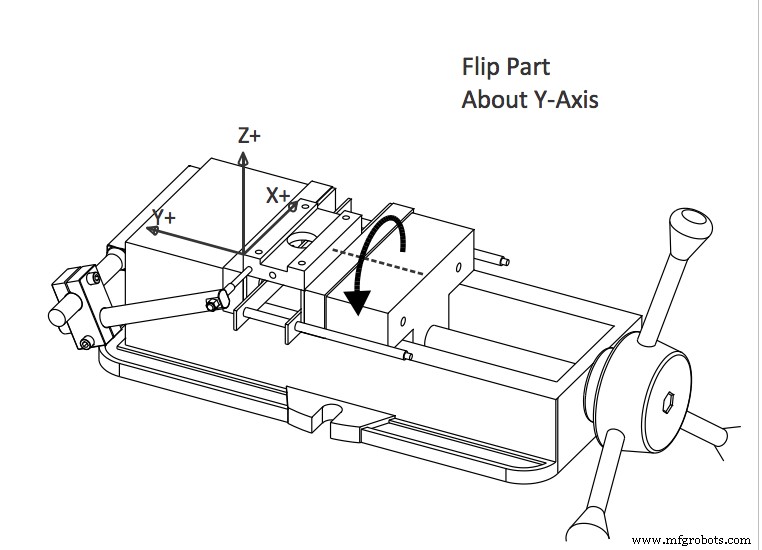

Tarefa 2

Agora a peça tem que ser virada para trabalhar do outro lado. Como acabamos de inverter a peça 180 graus, o contorno externo era simétrico e os deslocamentos X e Y anteriores eram repetíveis, o WCS não mudará. Também estamos usando a mesma ferramenta para que o mesmo deslocamento Z possa ser usado.

Uma variável importante a ter em mente aqui é a força de fixação do seu torno. Se você ainda não o viu em sua oficina, os maquinistas normalmente marcam a posição fechada de um torno com um marcador preto ou usam uma chave de torque. Porque é que eles estão a fazer isto? Para criar uma pressão de fixação consistente ao mover ou girar peças. Mudanças na pressão de fixação podem levar a diferenças no posicionamento de uma peça ou outras falhas, como deformação ou curvatura da peça, dependendo da geometria da peça. Assumindo que nossa força de fixação é mais ou menos a mesma, o Job 2 agora pode ser usinado.

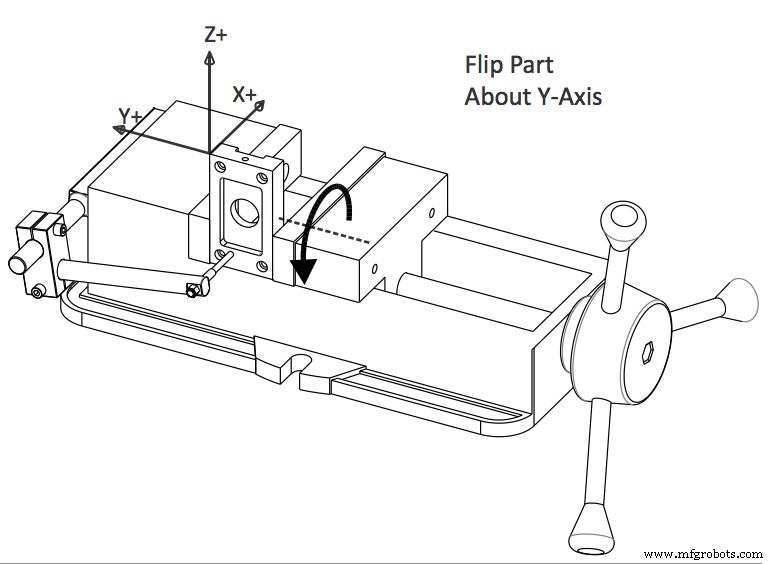

Tarefa 3

Agora precisamos fazer alguns furos, o que requer que a peça fique de pé. Esta rotação não altera a origem XY do WCS. No entanto, agora temos uma distância de deslocamento menor entre nossa ferramenta e a peça.

Isso requer que um novo deslocamento seja usado, que deslocará o ponto de origem para o canto superior da peça. Também removemos os paralelos para aumentar a superfície de aderência e abaixamos o Vice Stop, para que ele se conecte com a face da peça em vez do bolso inferior.

Ainda podemos usar dois de nossos planos de referência originais aqui para concluir o Trabalho 3.

Este é um exemplo simples; a peça é quadrada, a origem XY foi repetível para todas as três configurações e até a origem Z mudou apenas uma vez. Mas o processo de pensamento de alinhamento de workholding, repetibilidade e precisão de recursos anteriores é importante, e você se verá passando por essas etapas básicas repetidamente.

Bloqueado e carregado

Agora você tem a precisão do conhecimento de coordenadas CNC em seu cinto de ferramentas do maquinista. Use-o onde quer que sua carreira o leve! Os Sistemas de Coordenadas de Trabalho (WCS) preenchem a lacuna entre as coordenadas internas da máquina e seu programa CNC. Esses três sistemas trabalham juntos para localizar e usinar peças com precisão e com qualidade consistente sempre. Esteja você balançando um Bridgeport, Tormach ou Haas, o sistema de coordenadas sempre permanece verdadeiro.

Pronto para marcar as coordenadas do seu próximo projeto CNC usando o software CAD/CAM integrado? Experimente o Fusion 360 hoje mesmo!

Tecnologia industrial

- Fresamento - Um Guia Rápido

- Noções básicas sobre fresamento CNC

- Introdução às Fresadoras CNC

- Fresadora CNC vs. Fresadora CNC

- Centros de torneamento facilitados:como funcionam essas máquinas complexas

- Fresadora vertical CNC

- O que é uma máquina CNC vertical?

- Quando usar a fresagem CNC

- Códigos G e M da máquina CNC – Fresadora e Torno CNC

- Códigos NCT 201 G para tornos CNC/fresadoras