20 Unidade 3:Movimento vertical da máquina do centro de fresagem

OBJETIVO

Após concluir esta unidade, você deverá ser capaz de:

- Entenda o movimento da máquina do centro de fresagem vertical.

- Entenda a posição inicial da máquina.

- Entenda as coordenadas da máquina CNC.

- Entenda o Sistema de Coordenadas de Trabalho.

- Entenda os deslocamentos de máquinas e ferramentas.

- Defina o deslocamento do comprimento da ferramenta para cada ferramenta.

Movimento da máquina VMC

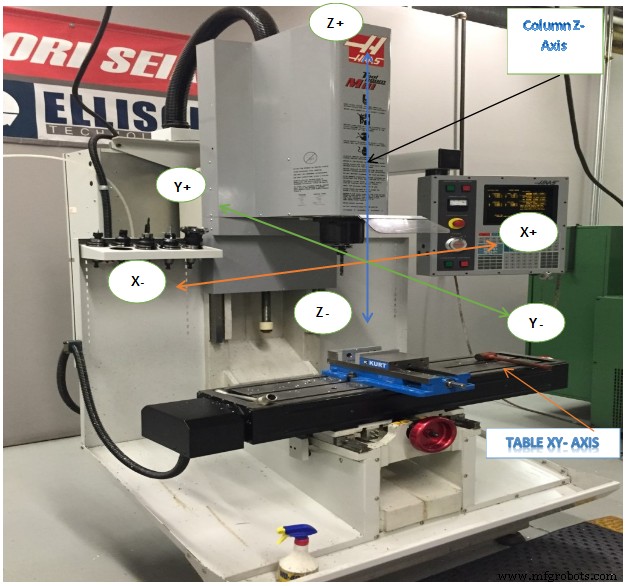

As máquinas CNC usam um sistema de coordenadas cartesianas 3D. A Figura 10 mostra um típico Centro de Fresamento Vertical (VMC). As peças a serem usinadas são fixadas na mesa da máquina. Esta mesa se move no Plano XY. Quando o operador está de frente para a máquina, o eixo X move a mesa da esquerda para a direita. O eixo Y move a mesa para frente e para trás. A coluna da máquina agarra e gira a ferramenta. A coluna controla o eixo Z e se move para cima e para baixo.

Figura 1. Movimento da máquina VMC

Coordenadas da máquina CNC

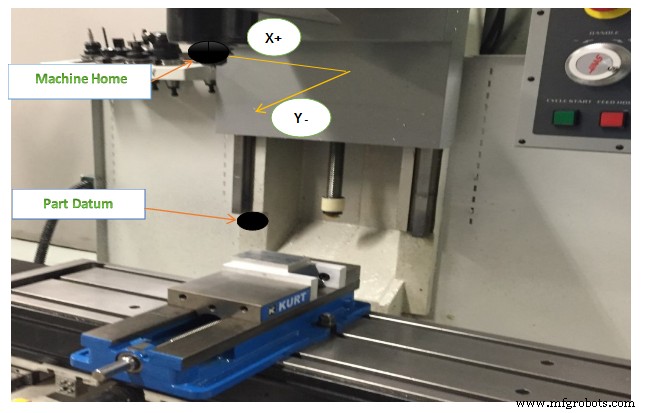

O Sistema de Coordenadas CNC da Máquina é ilustrado na Figura 11. O ponto de controle para o Sistema de Coordenadas da Máquina é definido como a face central do fuso da máquina. O ponto de origem para o sistema de coordenadas da máquina é chamado de Machine Home. Esta é a posição da face central do fuso da máquina quando o eixo Z está totalmente retraído e a mesa é movida para seus limites perto do canto traseiro esquerdo.

Figura 2. Sistema de coordenadas da máquina VMC (posição inicial )

Conforme mostrado na Figura 12, ao trabalhar com um CNC, sempre pense, trabalhe e escreva programas CNC em termos de movimento da ferramenta, não do movimento da mesa. Por exemplo, aumentar os valores da coordenada +X move a ferramenta para a direita em relação à tabela (embora a tabela realmente se mova para a esquerda). Da mesma forma, o aumento dos valores da coordenada +Y move a ferramenta para a parte traseira da máquina (a mesa se move em direção ao operador). Aumentar os comandos +Z move a ferramenta para cima (para longe da mesa).

Sobre a posição inicial da máquina

Quando uma máquina CNC é ligada pela primeira vez, ela não sabe onde os eixos estão posicionados no espaço de trabalho. A posição inicial é encontrada pela sequência Power On Restart iniciada pelo operador pressionando um botão no controle da máquina após ligar a alimentação de controle.

A sequência Power On Restart simplesmente conduz todos os três eixos lentamente em direção aos seus limites extremos (-X, +Y, +Z). À medida que cada eixo atinge seu limite mecânico, um microinterruptor é ativado. Isso sinaliza ao controle que a posição inicial para esse eixo foi alcançada. Uma vez que todos os três eixos param de se mover, diz-se que a máquina está “homem”. As coordenadas da máquina são posteriormente em relação a esta posição inicial.

Sistema de Coordenadas de Trabalho

Obviamente seria difícil escrever um programa CNC em relação às Coordenadas da Máquina. A posição inicial está longe da tabela, portanto, os valores no programa CNC seriam grandes e não teriam relação facilmente reconhecida com o modelo da peça. Para facilitar a programação e configuração do CNC, é estabelecido um Sistema de Coordenadas de Trabalho (WCS) para cada programa CNC.

O WCS é um ponto selecionado pelo programador CNC na peça, estoque ou acessório. Embora o WCS possa ser o mesmo que a origem da peça no CAD, não precisa ser. Embora possa ser localizado em qualquer lugar do envelope da máquina, sua seleção requer uma consideração cuidadosa.

- A localização do WCS deve poder ser encontrada por meios mecânicos, como um localizador de borda, indicador coaxial ou sonda de peça.

- Ele deve estar localizado com alta precisão:normalmente mais ou menos 0,001 polegadas ou menos.

- Deve ser repetível:as peças devem ser colocadas exatamente na mesma posição todas as vezes.

- Deve levar em conta como a peça será girada e movida à medida que os diferentes lados da peça forem usinados.

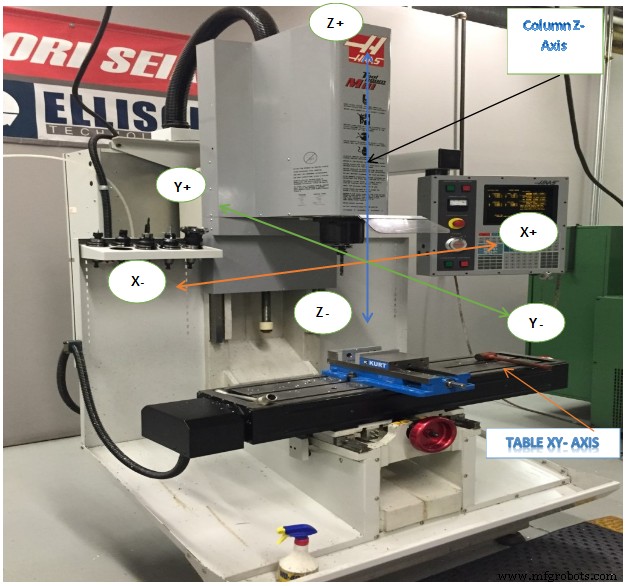

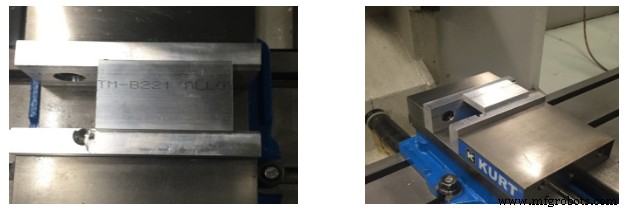

Por exemplo, a Figura 13 mostra uma peça presa em uma morsa. As dimensões externas da peça já foram fresadas em uma máquina manual antes de serem definidas na máquina CNC.

O CNC é usado para fazer os furos, bolsões e ranhuras nesta peça. O WCS está localizado no canto superior esquerdo do bloco. Este canto é facilmente encontrado usando um Edge Finder ou Probe.

Vista superior

Figura 3. Sistema de Coordenadas de Trabalho (WCS)

Deslocamentos de máquinas e ferramentas

Deslocamentos da máquina:

Como é difícil colocar uma morsa na mesma posição exata na máquina todas as vezes, a distância da casa até o WCS geralmente não é conhecida até que a morsa esteja ajustada e alinhada com a máquina. A configuração da máquina é melhor feita depois que o programa está completamente escrito, porque é caro manter uma máquina CNC ociosa esperando que a programação CNC seja feita. Além disso, o programador pode mudar de ideia durante o processo CAM, tornando obsoleta qualquer configuração pré-planejada.

Para complicar ainda mais, diferentes ferramentas se estendem do fuso da máquina em diferentes comprimentos, também um valor difícil de determinar antecipadamente. Por exemplo, uma fresa de topo longa se estende mais da face do fuso do que uma broca de comprimento de ponta. Se a ferramenta se desgastar ou quebrar e precisar ser substituída, é quase impossível ajustar o comprimento exato fora do porta-ferramentas a cada vez.

Portanto, deve haver alguma maneira de relacionar o sistema de coordenadas da máquina à peça WCS e levar em consideração os comprimentos de ferramenta variados. Isso é feito usando os offsets machineTool e Fixture. Existem muitos deslocamentos disponíveis em máquinas CNC. Compreender como eles funcionam e usá-los corretamente em conjunto é essencial para uma usinagem CNC bem-sucedida.

Deslocamento da peça XY:

Os deslocamentos de fixação fornecem uma maneira para o controle CNC conhecer a distância da posição inicial da máquina e da peça WCS. Em conjunto com os Offsets de Ferramenta, os Offsets de Fixture permitem que os programas sejam escritos em relação ao WCS em vez das Coordenadas da Máquina. Eles facilitam as configurações porque a localização exata da peça no envelope da máquina não precisa ser conhecida antes que o programa CNC seja escrito.

Desde que a peça esteja posicionada onde a ferramenta possa alcançar todas as operações de usinagem, ela pode ser localizada em qualquer lugar do envelope da máquina. Uma vez que os valores de Offset da luminária são encontrados, inseridos no controle e ativados pelo programa CNC, o controle CNC trabalha nos bastidores para traduzir as coordenadas do programa para as coordenadas WCS.

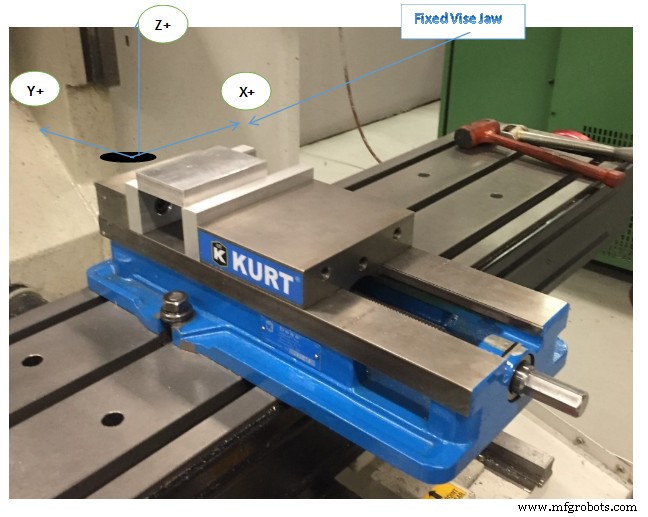

Observe na Figura 14 como os Desvios de Peça (+X, -Y) são usados para deslocar a linha central do fuso da máquina diretamente sobre o WCS.

Figura 4:Deslocamento de peça desloca a máquina para WCS

Deslocamento da peça Z

O valor Z do Offset da Peça é combinado com o Offset do Comprimento da Ferramenta para indicar à máquina como deslocar o ponto Z da peça inicial para a peça Z-zero, levando em consideração o comprimento da ferramenta. O Offset Z da luminária pode ou não ser usado, dependendo de como a máquina é configurada e operada.

Compensação do comprimento da ferramenta (TLO)

Cada ferramenta carregada na máquina tem um comprimento diferente. De fato, se uma ferramenta for substituída devido a desgaste ou quebra, o comprimento de sua substituição provavelmente mudará porque é quase impossível colocar uma nova ferramenta no suporte exatamente no mesmo local da antiga. A máquina CNC precisa de alguma forma de saber até onde cada ferramenta se estende do fuso até a ponta. Isso é feito usando um Deslocamento do Comprimento da Ferramenta (TLO).

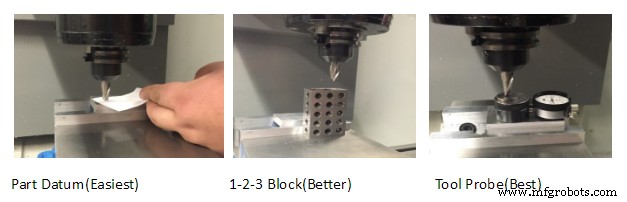

Em seu uso mais simples, o TLO é encontrado movendo o fuso com a ferramenta da posição Z da máquina para a posição Z-zero da peça, conforme mostrado à esquerda na Figura 17 abaixo. A ferramenta é deslocada para o ponto de referência Z da peça e a distância percorrida é medida. Este valor é inserido no registro TLO dessa ferramenta. Os problemas com este método incluem a necessidade de fresar a peça na profundidade correta antes de definir as ferramentas. Além disso, se o ponto de referência Z for cortado (típico de peças com superfície 3D), é impossível definir o ponto de referência se uma ferramenta quebrar ou desgastar e precisar ser substituída. Todas as ferramentas devem ser reiniciadas sempre que um novo trabalho for configurado. Quando este método é usado, o Fixture Offset Z não é usado, mas definido como zero.

O método mostrado no centro é muito melhor e usado neste livro. Todas as ferramentas são definidas para uma posição Z conhecida, como o topo de um bloco de precisão 1-2-3 apoiado na mesa da máquina. Isso torna muito fácil redefinir as ferramentas se estiverem desgastadas ou quebradas.

Um apalpador de ferramenta é muito semelhante ao método de bloco 1-2-3, exceto que a máquina usa um ciclo especial para encontrar automaticamente o TLO. Ele faz isso abaixando lentamente a ferramenta até que a ponta toque a sonda e, em seguida, atualiza o registro TLO. Este método é rápido, seguro e preciso, mas exige que a máquina esteja equipada com um apalpador de ferramentas. Além disso, os apalpadores de ferramentas são caros, portanto, deve-se tomar cuidado para nunca bater a ferramenta no apalpador.

Tanto o 2º como o 3º métodos também requerem a distância da posição de ajuste da ferramenta (o topo do bloco 1-2-3 ou apalpador de ferramenta) até o ponto de referência da peça a ser encontrado e inserido no Deslocamento da luminária Z. A máquina adiciona os dois valores juntos para determinar o deslocamento total do comprimento da ferramenta. Um método para fazer isso está incluído em.

3 maneiras de definir o deslocamento do comprimento da ferramenta

Figura 5. Maneiras de definir TLO

TESTE DE UNIDADE

1. Explique a posição inicial da máquina.

2. No Vertical Milling Center (VMC) o eixo X move a mesa em qual direção.

3. No Vertical Milling Center (VMC) o eixo Y move a mesa em qual direção.

4. No Centro de Fresagem Vertical (VMC) o eixo Z move a mesa em qual direção.

5. Por favor, liste 3 maneiras de definir os deslocamentos do comprimento da ferramenta.

Tecnologia industrial

- Recursos do centro de usinagem vertical para melhorar a produtividade

- Principais razões para comprar um centro de usinagem vertical

- Definição, Processo e Tipos de Fresadoras

- Recursos do centro de giro vertical Rotação, eixo invertido

- Centro de torneamento vertical adiciona capacidade de corte de engrenagens

- Centro de torneamento vertical de quatro eixos para produção de eixos

- 1 Fresadora

- 22 Unidade 5:Operação CNC

- Fresadora vertical CNC

- O que é usinagem vertical?