Feltro

Antecedentes

A maioria dos tecidos é tecida, o que significa que são construídos em um tear e têm teia entrelaçada (o fio ou fibra que é esticada longitudinalmente no tear) e trama (o fio que corta a fibra da urdidura e se entrelaça com ela) fibras que criam um plano pedaço de tecido. O feltro é um tecido não tecido denso e sem qualquer urdidura ou trama. Em vez disso, o tecido feltrado é feito de fibras emaranhadas e comprimidas ou pele sem sistema aparente de fios. O feltro é produzido quando essas fibras e / ou pelos são pressionados juntos usando calor, umidade e pressão. O feltro é geralmente composto de lã que é misturada com um material sintético para criar um feltro resistente e resiliente para uso artesanal ou industrial. No entanto, parte do feltro é inteiramente feita de fibras sintéticas.

O feltro pode variar em largura, comprimento, cor ou espessura dependendo da aplicação pretendida. Este material emaranhado é particularmente útil para acolchoamento e forro, pois é denso e pode ser muito espesso. Além disso, uma vez que o tecido não é tecido, as bordas podem ser cortadas sem medo de os fios se soltarem e a fibra se desfiar. As fibras de feltro geralmente aceitam bem a tinta e o feltro artesanal está disponível em uma variedade de cores, enquanto o feltro de nível industrial é geralmente deixado em seu estado natural. Na verdade, o feltro é usado em uma ampla variedade de aplicações em contextos residenciais e industriais. O feltro é usado em ambientadores, quadros de avisos infantis, kits de artesanato, trajes e decorações de férias, blocos de selos, dentro de eletrodomésticos, gaxetas, como um reforçador de roupas ou forro, e pode ser usado como uma almofada, para fornecer almofadas para aparelhos de polimento, ou como selante em máquinas industriais.

História

O feltro pode ser o tecido mais antigo conhecido pelo homem e há muitas referências ao feltro em escritos antigos. Visto que o feltro não é tecido e não requer um tear para sua produção, o homem antigo o fez com bastante facilidade. Alguns dos primeiros restos de feltro foram encontrados nas tumbas congeladas de cavaleiros nômades nas montanhas Tlai da Sibéria e datam de cerca de 700 a.C. Essas tribos fabricavam roupas, selas e tendas de feltro porque eram fortes e resistentes ao clima úmido e com neve. Diz a lenda que, durante a Idade Média, São Clemente, que se tornaria o quarto bispo de Roma, foi um monge errante que passou por um processo de fazer sentir por acidente. Diz-se que ele enchia as sandálias com estopa (linho curto ou fibras de linho) para deixá-las mais confortáveis. St. Clement descobriu que a combinação de umidade da transpiração e umidade do solo, juntamente com a pressão de seus pés, juntava essas fibras e produzia um pano. Depois de se tornar bispo, ele formou grupos de trabalhadores para desenvolver operações de feltragem. São Clemente se tornou o santo padroeiro dos fabricantes de chapéu, que utilizam extensivamente feltro até hoje.

Hoje, os chapéus são associados ao feltro, mas geralmente presume-se que todo o feltro é feito de lã. Originalmente, o primeiro feltro para chapéus era produzido com pele de animal (geralmente pele de castor). A pele foi emaranhada com outras fibras - incluindo lã - usando calor, pressão e umidade. Os melhores chapéus eram de castor, e os finos chapéus masculinos eram freqüentemente chamados de castores. Os chapéus de feltro de Beaver eram feitos no final da Idade Média e eram muito cobiçados. No entanto, no final do século XIV, muitos fabricantes de chapéus os produziram nos Países Baixos, reduzindo assim o preço.

O continente norte-americano foi o lar de muitas das peles de castor usadas nas criações dos fabricantes de chapéus europeus nos séculos XVIII e XIX. As peles de segunda mão dos índios norte-americanos, repletas de suor, eram feltradas com mais sucesso e tinham uma demanda extraordinária para a fabricação de chapéus tanto no Novo quanto no Velho Mundo. O chapéu de castor foi ultrapassado em popularidade na segunda metade do século XIX pelo chapéu de seda preta, às vezes com acabamento para se parecer com castor e conhecido como seda com acabamento de castor.

As etapas incluídas na fabricação de feltro mudaram pouco com o tempo. O tecido feltrado é produzido usando calor, umidade e pressão para unir e travar as fibras. Na Idade Média, o chapeleiro separava o pelo da pele à mão e aplicava pressão e água morna no tecido para encolhê-lo manualmente. Embora o maquinário seja usado hoje para realizar muitas dessas tarefas, os requisitos de processamento permanecem inalterados. Uma exceção é que, até o final do século XIX, o mercúrio era usado no processamento de feltro para a fabricação de chapéus. Descobriu-se que o mercúrio tem efeitos debilitantes no chapeleiro, causando um tipo de envenenamento que causa tremores, alucinações e outros sintomas psicóticos. O termo chapeleiro maluco está associada ao chapeleiro por causa da psicose decorrente do envenenamento por mercúrio. Os chapéus de feltro de lã continuam a ser muito populares e são usados principalmente nos meses de inverno.

O uso de feltro foi ampliado ao longo do século passado. Os entusiastas do artesanato usam-no para todos os tipos de projetos. Muitos professores acham que é um tecido fácil de manusear porque, depois de cortado, as bordas não se desfazem como os tecidos. As aplicações industriais de feltro cresceram, e o feltro pode ser encontrado em automóveis e também em máquinas de produção.

Matérias-primas

O feltro é produzido a partir da lã, que agarra e se amarra facilmente, e de uma fibra sintética que confere ao feltro alguma elasticidade e longevidade. As combinações de fibras típicas para feltro incluem lã e poliéster ou lã e náilon. Os sintéticos não podem ser transformados em feltro por si próprios, mas podem ser feltrados se combinados com lã.

Outras matérias-primas utilizadas na produção da lã são o vapor, utilizado na fase em que o material é reduzido em largura e comprimento e tornado mais espesso. Além disso, uma mistura fraca de ácido sulfúrico é usada no processo de espessamento. O carbonato de sódio (cloreto de sódio) é utilizado para neutralizar o ácido sulfúrico.

O processo de fabricação

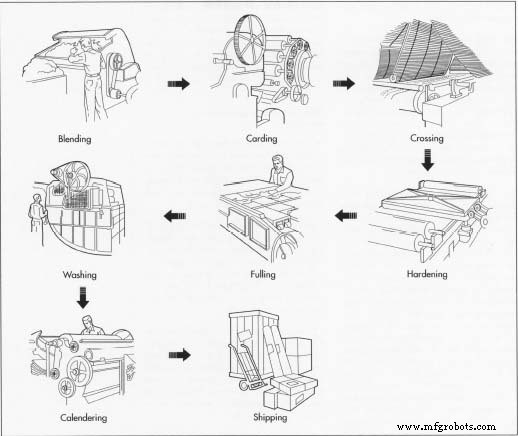

- Como alguns feltros usam mais de um tipo de fibra, as fibras devem ser misturadas e combinadas antes de iniciar qualquer processamento. Para fazer isso, as fibras brutas são colocadas em um abridor com um grande cilindro cravejado de pregos de aço que combinam as fibras em uma massa.

- A seguir, essas fibras mescladas devem ser cardadas. As cardadoras são cilindros enormes que transformam as fibras em uma teia. Os alimentadores de funil permitem que um peso específico de fibra passe para o cilindro para criar uma teia padronizada. As fibras da teia são puxadas pelos fios, ou cardadas, de forma que fiquem paralelas umas às outras.

- Geralmente, pelo menos duas máquinas de cardar são usadas no processo de fabricação, cada uma refinando a teia à medida que cria uma nova. Um transportador move uma teia da primeira máquina de cardar para uma segunda. A teia é então alimentada na segunda máquina. Este segundo cardador gera uma nova teia que é mais espessa e totalmente cardada.

- No final da segunda cardagem, um pente remove a teia cardada da máquina e a enrola. Existem duas maneiras de remover a teia da máquina:um lapidador cruzado pode ser usado em que a teia é enrolada perpendicularmente, ou na direção das fibras; ou pode ser utilizado um vlamir, no qual a teia é enrolada paralelamente à direção das fibras.

- Em seguida, várias teias diferentes são combinadas para criar uma teia espessa. Quatro rolos de teia são enrolados, mas são dispostos em camadas de modo que suas fibras alternem na direção com base na maneira como as teias foram enroladas, cruzadas ou enroladas usando um vlamir. Esses quatro lançamentos são considerados um único lançamento padrão, às vezes referido como um golpe. Esta manta é considerada um rolo de material padrão. As mantas são dispostas em camadas para criar diferentes espessuras de feltro.

O processo de fabricação do feltro.

O processo de fabricação do feltro.

- As mantas de material feltrado devem ser endurecidas ou emaranhadas para criar um material feltro denso e espesso. A primeira etapa desse processo é submeter as mantas ao calor e à umidade. Para isso, as mantas são passadas por uma mesa de vapor.

- Agora, as mantas separadas devem ser unidas e reduzidas em comprimento e largura para criar um feltro denso. Essas mantas devem ser submetidas a calor, umidade e pressão para serem emaranhadas densamente. Primeiro, as mantas molhadas são alimentadas em um endurecedor de placas que reduz a largura do tecido. O endurecedor de placas consiste em uma grande camada plana quadrada com uma grande placa que cai sobre as mantas de mantas úmidas e quentes, exercendo pressão sobre o material e comprimindo-o. Ao mesmo tempo, o endurecedor de placa oscila de ponta a ponta, ajustando ainda mais a fibra a uma largura específica.

- Em seguida, as mantas são alimentadas em uma fuller ou fulling machine, que reduz o comprimento para uma medida específica. À medida que encolhe, o feltro torna-se mais denso. As mantas são alimentadas através de um conjunto de rolos de aço superiores e inferiores que são cobertos com borracha dura ou plástico e são moldados com faixas de rodagem muito semelhantes a um pneu de carro, permitindo que eles se movam através das mantas. O feltro é continuamente umedecido com uma solução de água quente e ácido sulfúrico. Os rolos superiores permanecem estacionários enquanto os rolos inferiores são movidos para cima para colocar pressão no tecido e empurrá-lo contra os rolos superiores. Todos os rolos, superiores e inferiores, movem-se juntos para a frente e para trás. A pressão, o ácido, a água quente e o movimento fazem com que as mantas encolham em comprimento, tornando o feltro ainda mais denso. Por exemplo, uma única peça de feltro com 38 jardas (34,7 m) de comprimento pode sair do enchedor com apenas 30 jardas (27,4 m) de comprimento.

- O feltro úmido possui resíduo de ácido sulfúrico e deve ser neutralizado. Para isso, o feltro passa por tanques neutralizantes cheios de solução de carbonato de sódio e água morna. Este processo é cuidadosamente cronometrado para que comprimentos e larguras de jardas específicas sejam válidas por um período de tempo exato.

- O feltro neutralizado é então passado por uma máquina de reenchimento na qual rolos pesados passam pela superfície do tecido uma última vez para suavizar as irregularidades.

- Se os feltros forem tingidos, as peças úmidas são levadas para uma cuba de tingimento. Algumas classes industriais não são tingidas, mas vão diretamente para a secagem.

- Algumas empresas simplesmente enrolam o feltro úmido e o enviam para uma secadora centrífuga que centrifuga a água. Outros têm secadores enormes, nos quais o feltro é fixado em uma mesa de secagem. O feltro também pode ser seco ao ar livre sendo pendurado ou estendido no chão em uma sala de secagem.

- Depois de seco, algumas empresas prensam ou passam a ferro o feltro para garantir uma espessura consistente. Alguns fabricantes usam esse engomar para fazer feltros densos ainda mais densos, pois o engomar pode encolher ligeiramente.

- A etapa de acabamento inclui colocar o feltro em uma mesa de medição na qual as bordas do feltro estão bem aparadas. A peça agora está pronta para embalagem, etiquetagem e envio.

Controle de qualidade

O controle de qualidade começa com a chegada dos materiais. Os materiais são verificados quanto à qualidade e peso. Algumas empresas compram lã que foi esfregada e enfardada; a pureza dos fardos é examinada na entrada. Outras verificações de controle de qualidade importantes incluem o monitoramento contínuo das bandas cardadas, uma vez que os tamanhos da banda são os primeiros passos importantes na produção do comprimento e largura desejados do feltro. Depois que as mantas são reduzidas em largura e comprimento, a empresa verifica o peso, densidade, largura, comprimento e uniformidade das mantas. Quando a produção estiver concluída, verificações visuais podem revelar que a superfície de uma manta é ligeiramente irregular e pode ocorrer prensagem adicional para uniformizar a superfície. Os banhos de ácido também são monitorados com muito cuidado. A quantidade de tempo que o tecido fica no banho de ácido é calculada com precisão pelo peso e comprimento da peça, para que a peça não se estrague. Finalmente, a empresa produtora de feltro industrial deve verificar seus produtos em relação a um padrão governamental para o produto. O governo determinou que o feltro densimétrico de 16 lb (7,3 kg) deve ter 2,5 cm de espessura, 91,4 cm de largura, 91,4 cm de comprimento e 16 lb (7,3 kg). Se o feltro pesar menos do que isso, o tecido não é denso o suficiente e não atende às expectativas do governo para esse tipo de feltro.

Subprodutos / resíduos

Alguns resíduos são gerados na produção de feltro. Quando as bordas são aparadas, pequenos pedaços são cortados. Essas pequenas peças geralmente estão impregnadas com óleo e graxa do maquinário e são inutilizáveis para outros fins. Esses materiais são então enviados para um aterro sanitário.

O Futuro

Devido à sua extrema versatilidade, a demanda por feltro é consistente. É usado em aplicações militares para capacetes, botas, pequenas munições e foguetes. Os usos civis do feltro são numerosos demais para serem contados. Um uso exclusivo foi encontrado para o excesso de piso de feltro branco que é relativamente limpo e livre de óleo e graxa. É triturado, colorido e colocado em uma lata de aerossol. Em seguida, é vendido como um spray para cobrir a careca e tem tido algum sucesso nos últimos anos.

Onde aprender mais

Livros

Gioello, Debbie Ann. Perfis de tecidos. Nova York:Fairchild Publications, 1981.

McDowell, Colin. Chapéus:Status, Estilo e Glamour. Nova York:Rizzoli, 1993.

Outro

Página da Web do Design Arcade. Novembro de 2001.

Entrevista com Dick Pursell. Diretor de Vendas, U. S. Felt. Sanford, ME. Agosto de 2001.

Sutherland Felt Company. Fabricação de Feltros de Lã por Processo Úmido. Troy, MI.

Nancy EV Bryk

Processo de manufatura

- Fibra de carbono

- Spandex

- Fio

- Fibra de vidro

- Episódio 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Tecidos:O básico

- Fibra óptica com classificação de 500°C para aplicações de alta temperatura

- Fibras transformam tecidos em roupas que regulam a respiração

- Camisa “inteligente” monitora o coração

- SIGRASIC® Feltro de Carbeto de Silício Reforçado com Fibra de Carbono