Videotape

Antecedentes

A fita de vídeo é um componente integral da tecnologia de vídeo que impactou profundamente as indústrias de mídia e entretenimento doméstico. Controlada inicialmente pela indústria da televisão, a tecnologia de videoteipe e vídeo agora está amplamente disponível para o setor privado e levou a mudanças significativas na maneira como a informação é distribuída e o entretenimento é criado.

A fita de vídeo tem tudo a ver com gravação magnética. Introduzida comercialmente em 1956, a gravação magnética era uma tecnologia relativamente nova. A fita de vídeo e todas as outras formas de fita de gravação são iguais no sentido de que são magnéticas. A fita de vídeo, na verdade, é muito semelhante em composição à fita de áudio. A maioria das fitas de vídeo consiste em uma camada de minúsculas partículas magnéticas aplicadas a Mylar, um material plástico forte e flexível. Cerca de um bilhão de partículas magnéticas cobrem uma polegada quadrada de fita e funcionam como barras magnéticas microscópicas. Quando a fita passa por um eletroímã, as informações são gravadas e reproduzidas.

As partículas magnéticas são a parte mais importante da fita, pois são responsáveis por captar e transportar o sinal de vídeo. O tamanho, a composição, a densidade e a distribuição das partículas determinam a qualidade de uma fita. Durante o processo de fabricação, as partículas são dispostas no revestimento da fita. Durante o processo de gravação, as cabeças de vídeo organizam as partículas em padrões ditados pela mudança de voltagem do sinal de vídeo. Quando a fita é reproduzida, os padrões são captados por um cabeçote de reprodução e se tornam a imagem do vídeo.

História

As primeiras fitas de gravação de vídeo estavam cobertas de ferrugem com papel protetor. As primeiras máquinas de gravação de vídeo gravavam sinais em um fio de metal fino. Quando foi descoberto que a fita de vídeo magnética produzia melhores resultados, gravadores magnéticos foram construídos. Algumas das primeiras máquinas usavam pequenos eletroímãs que magnetizavam fios de liga de ferro à medida que passavam entre as bobinas ao cruzar o eletroímã.

A fita magnética mostrou-se mais fácil de trabalhar porque não enrola nem dobra como o arame. No início, óxidos de metal como o ferro eram pulverizados e aplicados na fita. As partículas magnéticas nas primeiras fitas de vídeo eram relativamente grandes. Embora isso tornasse o processo de fabricação mais fácil, o tamanho das partículas limitava a eficácia das fitas. Mais tarde, o cobalto foi adicionado às partículas para melhorar suas propriedades magnéticas.

Quando os pesquisadores exploraram maneiras de reduzir o tamanho das partículas, descobriram que partículas menores resultavam em uma fita melhor. No entanto, as partículas menores mostraram-se mais difíceis de dispersar no material de ligação durante o processo de fabricação. O material de ligação é uma mistura líquida de ingredientes que posteriormente endurecem e dão estrutura à camada magnética da fita. Posteriormente, os pesquisadores se concentraram em melhores formulações de aglutinantes e técnicas de aplicação e melhoraram significativamente a qualidade da fita de vídeo.

Em 1951, a Bing Crosby Enterprises conduziu uma das primeiras demonstrações de gravação magnética de fitas de vídeo. No entanto, a baixa velocidade do primeiro videoteipe o tornou comercialmente impraticável. Ainda assim, os benefícios das fitas de vídeo foram imediatamente reconhecidos. As vantagens potenciais incluíam melhor qualidade de transmissão, fitas reutilizáveis e custos de produção mais baratos.

Em 1956, a empresa Ampex lançou a primeira máquina prática de videoteipe. Este primeiro modelo era uma grande máquina de bobina a bobina que usava quatro cabeças de gravação e uma fita de duas polegadas de largura. Obviamente, essa invenção atraiu o interesse da indústria de radiodifusão televisiva e, em 30 de novembro de 1956, a CBS se tornou a primeira emissora a transmitir um programa em videoteipe.

Uma grande inovação foi introduzida em 1969, quando a Sony apresentou sua série U-Matic de três quartos de polegada, padrão EIAJ, o primeiro sistema de videocassete a se tornar amplamente aceito. O videocassete foi uma grande melhoria no formato bobina a bobina e teve um efeito profundo no campo do vídeo.

No início dos anos 1980, a Sony se tornou a primeira empresa a estabelecer um mercado consumidor para o sistema de videocassete com seu formato Betamax. Outros fabricantes logo o seguiram, e o sistema VHS introduzido pela JVC, com sua fita de 0,5 pol. (1,3 cm), logo dominou e continua a dominar o mercado. Em 1984, a Kodak e a General Electric lançaram o gravador de vídeo de oito milímetros, ou camcorder. Em 1995, o videoteipe digital foi introduzido. A gravação digital resultou em menos ruído de fundo e menos degradação da qualidade da imagem e do som.

A introdução da fita digital, juntamente com o surgimento do Digital Video Disc (DVD), levou muitos a acreditar que os dias dos videocassetes padrão estavam contados. No entanto, em 2001, estimou-se que 90% das famílias tinham videocassetes, enquanto apenas 10% tinham DVD players. Com os novos avanços na fabricação de fitas, bem como a preferência do consumidor por fitas de vídeo, parece que demorará muito para que a fita de vídeo siga o caminho do dinossauro.

Matérias-primas

A fita magnética de hoje é composta de três camadas principais:o filme base, a camada magnética e o revestimento posterior. O filme base fornece o suporte físico e a força principal da fita. O filme base consiste principalmente de tereftalato de polietileno (PET) porque é durável e resistente ao estiramento. A camada magnética determina as propriedades magnéticas da fita. É composto de pós magnéticos, variando de óxidos de ferro de baixa resistência a partículas de metal de alta energia, que determinam as propriedades magnéticas da fita; ligantes que fornecem estrutura à camada, incluindo polímeros, adesivos, lubrificantes, produtos de limpeza, solventes, agentes de dispersão e compostos de controle estático; aditivos, como o negro de fumo, que aumentam as propriedades da fita; e lubrificantes, que diminuem o atrito e o desgaste. O revestimento posterior, que é feito de lubrificantes, aumenta a durabilidade e o desempenho da fita.

Design

Dois fabricantes de fitas nunca utilizam exatamente o mesmo processo de fabricação de fitas de vídeo. Cada fabricante usa seus próprios materiais e variações no processo para obter uma vantagem sobre os concorrentes. No entanto, o processo básico de fabricação é o mesmo para todas as empresas. Essencialmente, a fabricação de fitas de vídeo envolve pegar um rolo de plástico transparente, pintá-lo com uma mistura de material de ligação e partículas magnéticas, assá-lo em um forno até que a "tinta" seque e cortar o rolo de plástico largo em tiras finas que são enroladas em carretel. As partículas magnéticas que revestem uma fita de vídeo são em forma de agulha. Isso permite que eles sejam compactados firmemente na superfície da fita. Quanto maior for a densidade magnética, melhor será a fita. As melhores fitas usam partículas menores embaladas em maior concentração.

O processo de fabricação

O processo de fabricação, de acordo com a Sony, uma das maiores produtoras de videocassetes, é um processo de várias etapas que inclui mistura, revestimento, calandragem, corte e acabamento.

- A primeira etapa, a mistura, envolve a criação da camada magnética, ou "tinta", que revestirá a fita. O pó magnético é primeiro pré-misturado com solventes e dispersantes, normalmente poliuretano, que evitam que o pó flutue sobre o solvente. O processo de mistura começa com o pó sendo disperso por grandes misturadores planetários em grandes tanques de metal. Quando o material magnético é disperso, os ligantes, aditivos e lubrificantes são adicionados e misturados. A tinta é então passada automaticamente para a etapa de moagem, quando é moída, ou laminada, por grandes rolos. Isso cria uma ação de cisalhamento que evita a formação de aglomerações na tinta.

- Na segunda etapa, o estágio de revestimento, a tinta magnética é aplicada ao filme base em um processo contínuo que começa quando grandes rolos do filme base são alimentados em uma máquina chamada revestidor. O revestidor tem 120 pés (36,6 m) de comprimento e usa 400 kw de potência. O filme é desenhado por seis motores através do aplicador em baixa tensão. No início do processo, a fita entra na extremidade da cabeça do aplicador, que é chamada de extremidade desbobinadora. Novos rolos são emendados automaticamente quando o aplicador detecta o fim de um rolo. Um dispositivo mecânico denominado emenda voadora conecta o novo rolo de filme base, cortando a extremidade do antigo, enquanto os rolos estão em movimento. (O dispositivo é chamado de emenda voadora porque a emenda pode ser feita "em tempo real" enquanto o processo continua operando.) As cabeças do aplicador param de pintar o filme até que a nova emenda passe.

- A cabeça do aplicador aplica a camada magnética ao filme base. Os computadores monitoram e controlam o processo, de forma que uma camada fina e uniforme de tinta magnética possa ser aplicada sem defeitos. As camadas finas são medidas em submicrons, ou milionésimos de um metro. O método de revestimento usado com mais frequência é denominado extrusão. Nesse processo, a tinta é aplicada ao filme à medida que é soprada, por pressão, por meio de uma pequena abertura. Conforme o filme base passa sobre a tinta extrudada, a tinta adere à superfície do filme base em uma camada lisa.

- Após o revestimento, a fita ainda úmida passa automaticamente por um forte campo magnético que orienta fisicamente o material magnético em uma camada recém-revestida. No início, as partículas são dispostas aleatoriamente no aglutinante. Como o alinhamento físico é importante para o registro magnético mais eficaz, as partículas são orientadas na mesma direção. Isso é feito passando a fita pelo campo magnético conforme o aglutinante endurece. Quanto mais uniforme a dispersão e a orientação das partículas, melhor será o desempenho da fita. A camada magnética agora está pronta para ser seca.

- A secagem corrige as partículas agora orientadas antes que possam mudar de posição. Durante a secagem, os solventes usados para a mistura são evaporados e recuperados. A camada magnética da fita está estabilizada. Quando a secagem é concluída, a fita passa por um scanner de raios X que verifica a uniformidade da camada recém-aplicada.

- Após a secagem e digitalização, a fita é enrolada de volta em grandes rolos medindo até 4 pés (1,2 m) de largura e mais de 1.000 pés (305 m) de comprimento. Como a emenda voadora que iniciou o processo, uma fenda é feita na fita e o novo rolo começa a enrolar automaticamente. A tensão da fita é mantida constante durante o revestimento. Conforme o novo rolo enrolado gradualmente aumenta de tamanho, a velocidade do vento é gradualmente diminuída para manter a tensão do início ao fim.

- A terceira etapa envolve um processo chamado calendário. Neste ponto, o espaço entre as partículas magnéticas não está completamente definido. Portanto, é possível minimizar esse espaço por meio do processo de calandragem, que consiste na compactação da camada que acaba de ser formada entre os rolos de aço e os rolos elásticos. Isso aumenta a densidade de empacotamento das partículas magnéticas para maximizar a densidade magnética da fita e suaviza a superfície da camada magnética, o que proporciona um melhor contato entre a fita e a cabeça. Durante o processo, a fita é alimentada automaticamente por uma série de rolos. Os rolos de aço fazem contato com o lado magnético da fita e os rolos elásticos fazem contato com o verso da fita, um método que cria uma pressão uniforme sobre o filme. Após este processo, são definidas as características finais da superfície da fita e a espessura. A fita agora está pronta para ser cortada.

- Antes de serem carregadas em cassetes, as fitas são cortadas na largura determinada por seu formato. Os formatos de fita comumente usados incluem 0,5 pol. (1,3 cm), 0,75 pol. (1,9 cm) ou 1 pol. (2,5 cm). A fita é emendada em um cortador composto de dois conjuntos de lâminas. Conforme a fita é passada pelo cortador, as lâminas cortam a fita na largura desejada. O corte é um processo muito preciso e fundamental para a qualidade das fitas. O processo geralmente é monitorado por lasers para detectar defeitos como dobras ou furos. A fita é cortada em mícrons da largura desejada para garantir uma operação suave em um videocassete ou camcorder. Uma borda mal cortada pode liberar óxido, película de base e partículas revestidas de volta. Depois que a fita é cortada, ela passa sobre um lenço de limpeza que remove qualquer resíduo acumulado durante o processo. A fita é então enrolada em longos rolos de "panqueca", que se assemelham a rolos de filme de filme. A fita agora está pronta para o estágio de acabamento, quando será carregada em cassetes.

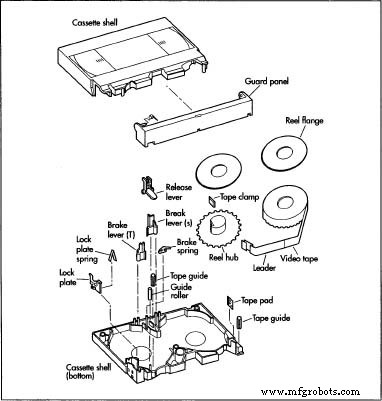

Os componentes de uma fita de vídeo.

Os componentes de uma fita de vídeo.

- Na fase de acabamento, são produzidos os cassetes de fita. Os próprios invólucros do cassete são criados a partir de plásticos derretidos que são colocados em uma cavidade de metal, ou molde, e formados nas metades superior e inferior dos invólucros. Essas metades são mantidas juntas por cinco parafusos. Os componentes dos invólucros do videocassete incluem duas bobinas que seguram a própria fita; uma porta móvel com mola que guarda a fita com segurança dentro da carcaça; pinos e rolos de aço inoxidável que protegem a própria fita contra arranhões; rolos de baixa fricção que guiam a fita durante a gravação ou reprodução; líder antiestático que evita o acúmulo de poeira; e duas travas com mola que evitam que a fita role dentro do invólucro. Os invólucros vazios do cassete têm cubos com guia anexado. O líder é automaticamente unido aos rolos de panqueca, que são colocados em uma máquina de carregamento dentro do cassete que enrola uma quantidade medida de fita no cassete. Em seguida, os cassetes carregados são montados com inserções de embalagem e colocados em luvas de proteção. Finalmente, os cassetes são embalados e encaixotados para envio.

Subprodutos / resíduos

Em algumas fábricas, durante a produção, o solvente usado no processo de revestimento é recuperado e purificado e, em seguida, usado novamente na fabricação de mais fitas. Os solventes são evaporados em secadores que utilizam correntes de ar. Isso cria uma mistura de ar e solvente que é transportada pelos canos para uma estação de recuperação de solvente. Nesta estação, o solvente e o ar são separados. O solvente é então destilado e armazenado para uso.

Controle de qualidade

Geralmente, o controle de qualidade é contínuo ao longo do processo de fabricação.

Computadores, raios X e lasers são usados para monitorar vários estágios. Ingredientes também são testados. Na Sony, antes do início da fabricação, os ingredientes são verificados pelo laboratório de controle de qualidade em relação às especificações na formulação da fita. As partículas de óxido e metal são verificadas quanto à uniformidade e tamanho. As "pegadas" magnéticas são testadas para garantir que estão em conformidade com as características magnéticas. A pureza dos ligantes e lubrificantes é verificada. O filme de base de poliéster é verificado quanto à consistência e resistência.

O Futuro

Avanços recentes em tecnologia e fabricação estão tornando possíveis fitas ainda melhores e apontando o caminho para o futuro. Na virada do novo século, a maioria das fitas que as pessoas usavam eram fitas de óxido. O revestimento magnético ativo tem sido alguma forma de metal oxidado. Fitas feitas com revestimentos de metal puro, ou fita de metal evaporado, provaram ser superiores. Ao fazer fita metálica evaporada, os fabricantes empregam um processo diferente para depositar partículas magnéticas. Em vez de as partículas magnéticas serem carregadas em um aglutinante e pintadas na fita, elas são vaporizadas de um sólido e depositadas no filme base. Um feixe eletrônico aquece o metal a milhares de graus dentro de uma câmara de vácuo. O metal então vaporiza e adere a uma película base especialmente preparada. Um revestimento protetor é aplicado a esta camada magnética. O resultado é um filme liso, fino e densamente compactado de partículas magnéticas puras. Como nenhum aglutinante é usado, as partículas se combinam com uma densidade que se aproxima do metal sólido. A corporação Sony abriu o caminho com este novo processo com seu processo Advanced Metal Evaporated, ou AME. Esse tipo de fita representa uma tecnologia relativamente nova e todo o seu potencial está à espera de ser explorado.

Onde aprender mais

Livros

Alldrin, L., et al. O Manual do Videomaker Computador. 2ª ed. Boston:Focal Press, 2001.

Nmungwun, A. Tecnologia de Gravação de Vídeo:Seu Impacto na Mídia e Entretenimento Doméstico. New Jersey:Lawrence Erlbaum Associates, 1989.

Heller, N. e T. Bentz. O Grande Debate em Fita:Evolução do Novo Formato de Vídeo. Nova York:Publicações da Indústria do Conhecimento, 1987.

Outro

Stoffel, T. Videotape Systems Theory Web Page. Dezembro de 2001.

Página da web. Dezembro de 2001.

Dan Harvey

Processo de manufatura

- Como escolher ganchos magnéticos

- 5 fatos sobre eletroímãs

- O que são capturas magnéticas?

- Nanocluster para conduzir plasmons magnéticos

- 5 Ws de um metamaterial vestível

- Ímãs impressos em 3D sustentáveis

- Por que a prototipagem de placas de circuito é um primeiro passo importante

- O que é Blindagem Magnética?

- O que é uma embreagem magnética?

- O que é um transportador magnético de chips?