Máquina de venda automática

Antecedentes

De origens humildes de um centavo, as operações de venda automática nos Estados Unidos evoluíram para uma indústria de US $ 36,6 bilhões. Bebidas geladas em lata foram as mais vendidas no setor em 1999, registrando US $ 15,7 bilhões em vendas e respondendo por 42,9% do volume bruto de vendas do setor. Doces e salgadinhos embalados ficaram em segundo lugar, com 19,7% da indústria e US $ 7,2 bilhões em vendas. Mais de 857.000 máquinas de venda automática que funcionam com moedas foram produzidas e enviadas em 1999. Mais da metade (477.102) eram unidades refrigeradas que vendiam refrigerantes em lata e garrafa.

A venda automática é responsável por uma parte significativa das vendas e lucros dos engarrafadores de bebidas e fabricantes de salgadinhos. Em 2000, as máquinas de venda automática geraram 14% do total das vendas de serviços de alimentação em locais como campi universitários, fábricas, empresas, hospitais e escolas. Os engarrafadores pagam a faculdades, escolas e outras instituições milhões de dólares pelos direitos exclusivos de colocar máquinas de venda automática nos campi. As vendas de refrigerantes vendidos podem representar apenas 15% das vendas anuais totais de um engarrafador, mas esse mesmo volume pode facilmente representar metade de seus lucros anuais.

História

A primeira máquina de venda automática documentada data de cerca de 215 a.C. , quando o Herói matemático inventou um dispositivo que aceitava moedas de bronze e distribuía água benta nos templos de Alexandria, no Egito. Em A.D. 1076, inventores chineses desenvolveram um vendedor de lápis que funciona com moedas. Caixas de tabaco ativadas por moeda apareceram em tavernas inglesas durante o século XVIII.

O governo dos Estados Unidos começou a conceder patentes para vendedores que funcionam com moedas em 1896. No entanto, foi só em 1888 que a venda se tornou um mercado viável nos Estados Unidos. Naquele ano, a Adams Gum Company desenvolveu máquinas de goma de mascar que eram colocadas em plataformas elevadas de trens em toda a cidade de Nova York. As máquinas distribuíam um pedaço de chiclete tutti-frutti por um único centavo.

Em 1926, William Rowe inventou uma máquina de venda automática de cigarros que deu início a uma tendência em direção a mercadorias com preços mais elevados, incluindo refrigerantes e máquinas de níquel-doce que evoluíram ao longo do final dos anos 1920 e 1930. Os vendedores de café foram desenvolvidos em 1946, e os vendedores de sanduíches refrigerados os seguiram em 1950. Em 1984, a Automatic Products International, Ltd. (APi) lançou uma máquina de venda automática que moía e fabricava grãos de café frescos.

Praticamente tudo que pode ser vendido, já foi em um momento ou outro. O primeiro vendedor de bebidas, datado de 1890 em Paris, França, oferecia cerveja, vinho e licor. Os itens encontrados em máquinas de venda automática incluem roupas, flores, leite, charutos e cigarros, selos postais, preservativos, colônia, cartões de beisebol, livros, isca viva para pescadores, gibis, fitas cassete e CDs, bilhetes de loteria, câmeras e filmes . Algumas máquinas de venda automática modernas oferecem alimentos quentes como pizza, pipoca e até batatas fritas.

Matérias-primas

As máquinas de venda automática são construídas principalmente com quatro matérias-primas principais:aço galvanizado, Lexan ou outro plástico, revestimentos em pó acrílico e isolamento de poliuretano.

A maior parte da máquina é construída em aço galvanizado com espessura de bitola 10 a bitola 22. Os medidores mais grossos são usados para o gabinete externo, portas externas e tanque interno. Medidores mais finos são usados para portas e placas internas, pilhas de latas e mecanismos como validadores de moedas e bandejas de produtos.

Lexan, um plástico de policarbonato resistente, é usado nos painéis frontais das máquinas de venda automática. As folhas de Lexan em máquinas de venda automática geralmente variam de 0,13 pol. (3,18 mm) a 0,25 pol. (6,35 mm) de espessura. Lexan é muito difícil de quebrar, retardador de chamas, relativamente fácil de moldar e pode ser tratado para restringir a transmissão de raios UV, luz e calor. Logotipos, nomes e ilustrações dos produtos são serigrafados em folhas de Lexan, que são instaladas em canais nas portas das máquinas de venda automática.

Os revestimentos em pó acrílico são pós coloridos usados para "pintar" as superfícies das máquinas de venda automática. O pó é aplicado em uma camada uniforme e cozido durante o processo de fabricação. Os revestimentos acrílicos suportam os rigores do clima e os abusos melhor do que as tintas aplicadas úmidas. Além disso, os pós acrílicos atendem mais prontamente aos padrões ambientais governamentais.

A espuma de poliuretano fornece o isolamento para o interior da máquina de venda automática. A espuma é espalhada entre o gabinete externo e o tanque interno da máquina, onde se cura e se transforma em um material rígido e muito resistente. Além do isolamento térmico, a espuma rígida adiciona estabilidade estrutural ao gabinete e ao tanque da máquina.

Alguns fabricantes, como a Dixie-Narco, também fabricam dispositivos eletrônicos complicados usados em máquinas de venda automática, enquanto outros os compram pré-fabricados e os instalam como parte do processo de fabricação. Esses componentes incluem validadores de notas e moedas, placas de controle de computador, unidades de refrigeração e iluminação.

Design

O projeto básico de uma máquina de venda automática começa com o gabinete, o revestimento externo de aço que contém todos os componentes internos e que determina o tamanho e a forma geral da máquina. Dentro do gabinete há um revestimento interno de aço chamado tanque. O tanque e o gabinete se encaixam perfeitamente, deixando espaço suficiente para uma camada de isolamento de espuma de poliuretano. Em combinação, o tanque e o isolamento de espuma ajudam a manter estáveis as temperaturas internas e protegem os produtos contra temperaturas extremas fora do gabinete. Embora todos os produtos e mecanismos de dispensação estejam contidos no gabinete, no sentido mais estrito, eles são realmente instalados dentro do tanque.

As superfícies externas do gabinete são revestidas com um acabamento em pó acrílico que é cozido no lugar. Os revestimentos em pó permitem que a máquina resista a temperaturas extremas, sal ou areia, abuso por parte dos clientes e outras condições que requerem alta durabilidade de superfície.

Para armazenar e dispensar produtos, as colunas da pilha do alimentador ou as bandejas do alimentador são instaladas dentro da máquina. Cada bandeja é equipada com uma grande espiral de arame giratório que segura os produtos. As bandejas do alimentador deslizam para dentro e para fora da máquina para facilitar a manutenção e o reabastecimento de mercadorias. As pilhas e bandejas do alimentador também contêm os controles do motor que empurram fisicamente os produtos para a frente até que sejam liberados da pilha e caiam na área de acesso. Quando um cliente seleciona um produto, um rotor gira e avança um único item, derrubando latas ou garrafas uma de cada vez. Da mesma forma, espirais nas bandejas de salgadinhos giram e empurram os produtos para frente até que caiam da bandeja.

Algumas máquinas de venda automática, especialmente vendedores de bebidas frias, têm duas portas. A porta interna veda o interior da máquina e fornece isolamento adicional. A porta externa contém os controles eletrônicos que permitem aos clientes comprar e receber mercadorias. A porta externa também inclui sinalização e ilustrações, geralmente serigrafadas em um painel de Lexan que se encaixa no painel frontal da porta. A iluminação do painel frontal geralmente é instalada atrás dos painéis Lexan. A porta externa inclui ferrolhos, fechaduras e dobradiças resistentes para impedir roubo e vandalismo.

Componentes eletrônicos, como validadores de moedas e notas, moedas de teste e notas de dólar digitalizadas que foram inseridas para garantir que o dinheiro é genuíno e na quantidade adequada. Um painel de botões de controle permite que os clientes façam suas seleções. Esses botões são conectados aos controles do motor das pilhas e bandejas dos alimentadores, acionando os rotores que liberam os produtos para as bandejas. Os agentes de troca mantêm quantidades de moedas e liberam o troco correto após uma seleção ter sido feita. As máquinas mais recentes também podem incluir validadores de cartão para aceitar cartões de débito e crédito, painéis LCD com detalhes de preços e informações de status da máquina e chips de voz que fornecem detalhes da transação aos clientes por voz.

Mudanças de design ocorrem com mais frequência nos mecanismos de manuseio e dispensação do vasto número de diferentes tipos de garrafas, latas, caixas, sacolas e outras embalagens disponíveis no mercado. Quando as garrafas de refrigerante de plástico de 20 onças (592 ml) foram introduzidas pela primeira vez na venda automática, elas tendiam a emperrar na máquina. Os designers tiveram que retrabalhar a maneira como essas garrafas eram armazenadas na máquina e entregues ao cliente. As constantes mudanças na embalagem dos produtos garantem que os designers sempre busquem maneiras práticas e mais eficientes de vender os produtos.

O processo de fabricação

O tipo mais popular de vendedor nos Estados Unidos é a máquina de refrigerante em lata fria, que vende a tradicional lata de alumínio de 355 ml para refrigerante e refrigerante. A fabricação de uma máquina de venda automática de bebidas frias é freqüentemente realizada em várias linhas de montagem automatizadas, operando simultaneamente, que fazem todos os componentes simultaneamente. Os processos de fabricação das máquinas de venda automática podem ser tão variados quanto os produtos nelas dispensados.

- O gabinete é feito de um rolo ou bobina de aço galvanizado. No início da linha de montagem, o aço bruto passa por prensas automatizadas que o achatam e cortam em folhas. Os gabinetes são freqüentemente feitos de duas ou mais peças separadas.

- Outras prensas então perfuram e cortam as folhas. O processo de perfuração cria orifícios no gabinete para parafusos e fechos, aberturas para cabos elétricos, fendas para respiradouros e outras aberturas necessárias. Os cantos e bordas das folhas de aço são entalhados quando necessário para acomodar o encaixe dos componentes no gabinete acabado.

- Folhas de aço entram e saem automaticamente de prensas pneumáticas e hidráulicas para serviços pesados. Cada pressão exerce 200-400 toneladas de força ou mais. As folhas de aço ficam planas enquanto as prensas criam as bordas, criam dobras no metal e dão ao aço a forma básica do gabinete.

- As costuras são fixadas por meio de soldagem por resistência, também conhecida como soldagem por pontos, um processo que usa uma carga de alta tensão por meio de dois contatos que fundem superfícies de metal.

- Por fim, o gabinete é descarregado da linha e levado para a área de acabamento para passar pelo acabamento em pó e aguardar a instalação do tanque.

- Enquanto o gabinete está sendo feito, outra linha forma o tanque. O tanque é criado por um processo semelhante ao usado para fazer o gabinete. O aço galvanizado é cortado dos rolos de matéria-prima e entra na linha automatizada. As aberturas para parafusos, pilhas de alimentadores, motores e outros mecanismos são perfurados nas folhas e os cantos são entalhados para que o tanque caiba no gabinete com mais facilidade e segurança depois de soldado.

- As prensas fornecem qualquer formação e dobra necessária, e as peças separadas são soldadas para criar uma unidade inteira.

- O tanque é então levado para a área de acabamento, onde é encaixado no gabinete correto.

- Antes do acabamento em pó, o gabinete passa por um pré-tratamento de oito estágios. Primeiro, o gabinete é preso a um transportador suspenso que conduz o gabinete de 210 pés (64 m) através do sistema de pré-tratamento. Bicos montados em ambos os lados do transportador borrifam completamente o gabinete em cada estágio, começando com uma lavagem alcalina para remover sujeira da superfície pesada.

- Um segundo banho alcalino limpa ainda mais a superfície.

- O gabinete é então enxaguado, revestido com fosfato de zinco e enxaguado novamente.

- Ácido crômico, um selante, é então aplicado e a superfície é enxaguada mais uma vez.

- Finalmente, toda a superfície é cuidadosamente enxaguada com água desionizada (DI). As unidades então vão para o forno de secagem por aproximadamente 30 minutos a uma hora em temperaturas que variam de 350 ° F a 400 ° F

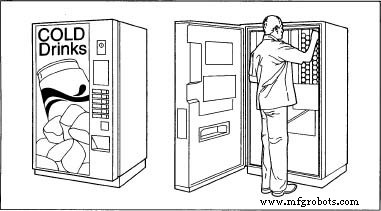

Uma máquina de venda automática típica sendo estocada. (177 ° C a 204 ° C) para garantir que nenhuma umidade seja deixada na superfície.

Uma máquina de venda automática típica sendo estocada. (177 ° C a 204 ° C) para garantir que nenhuma umidade seja deixada na superfície. - Ao sair dos fornos de secagem, o armário permanece no sistema de transporte aéreo onde inicia o processo de acabamento em pó. Esse processo "pinta" o gabinete em várias cores, aplicando uma camada de pó acrílico nas superfícies do gabinete e assando-o no lugar. Gabinetes, tanques, mecanismos internos e outras peças podem ter acabamento em pó durante a fabricação de uma máquina de venda automática de refrigerante em lata fria.

- Os gabinetes viajam ao longo do transporte até cabines de pó ambientalmente controladas. Os estandes são construídos em polipropileno, que atrai menos pó em excesso, melhorando a eficiência da pulverização e reduzindo a necessidade de limpeza. Cada estande aplica uma única cor com um conjunto de 18 a 22 pistolas de pulverização, todas projetadas para se moverem para fornecer melhor cobertura, alcançar as cavidades e acompanhar o gabinete. As armas aplicam um pó acrílico em uma camada uniforme de 0,0015-0,002 pol. (1,5-2 mm) de espessura no gabinete. O pó carregado positivamente adere facilmente à superfície aterrada do gabinete. O pó pulverizado em excesso é coletado, misturado ao pó virgem e pulverizado novamente, resultando em muito pouco desperdício de material de revestimento. Até 95% do pó pulverizado pode ser recuperado.

- Quando a aplicação do pó é concluída, os gabinetes revestidos saem da cabine e vão para o forno de cura por 20-30 minutos a 370 ° F (188 ° C). O acabamento em pó é permanentemente cozido.

- Gabinetes e tanques acabados são então unidos para o processo de formação de espuma, a aplicação de isolamento de espuma de poliuretano no interior da máquina. O tanque é encaixado no gabinete e ambos são pré-aquecidos a aproximadamente 49-66 ° C (120-150 ° F) enquanto aguardam a formação de espuma. Quando a temperatura correta é atingida, dispositivos de espuma de alta pressão explodem o isolamento entre o gabinete e o tanque usando tiros cuidadosamente medidos de material. A espuma se solidifica, fornecendo não apenas um isolamento eficaz, mas também um grau de estabilidade estrutural adicional para o gabinete e o tanque.

No passado, os aditivos de resina usados para criar a estrutura do isolamento de espuma, chamados de agentes de expansão, continham grandes quantidades de CFCs ou cloroflurocarbonos. No entanto, as preocupações ambientais sobre o uso de CFCs levaram ao uso de agentes de expansão alternativos, incluindo substitutos de halocarbono (HCFC) e água.

- Quando a espuma estiver concluída, as unidades de refrigeração são instaladas na parte inferior do gabinete. Essas unidades geralmente são adquiridas pré-fabricadas e são colocadas no lugar, aparafusadas com segurança e conectadas ao gabinete por um único operador na linha de montagem.

- As colunas da pilha do alimentador de latas são instaladas dentro do gabinete. Essas colunas são fabricadas e acabadas usando processos de conformação, puncionamento, entalhe e soldagem semelhantes aos usados para fazer o gabinete e o tanque. O processo é monitorado cuidadosamente para garantir que o tamanho correto da pilha corresponda à unidade adequada.

- Na fase final de fabricação, as portas são instaladas nos armários. As unidades das portas externas mantêm a maior parte da eletrônica altamente sofisticada da máquina de venda automática de bebidas frias, incluindo validadores de moedas e notas, botões de seleção, painéis de controle, tubos de mudança, sinais e iluminação. As portas internas atuam como vedações adicionais para o interior da máquina. A maioria das portas nas máquinas de venda automática de latas não tem janelas transparentes para a exibição dos produtos. Em vez disso, as frentes das portas geralmente contêm obras de arte, logotipos e gráficos que anunciam o conteúdo da máquina. No entanto, as máquinas que vendem garrafas, doces e salgadinhos geralmente têm janelas transparentes feitas de Lexan ou algum outro material resistente e resistente a quebras.

- A estrutura básica da porta é criada e acabada da mesma forma que os armários e tanques, com punção adicional necessária para acomodar os controles nas portas externas. Os componentes das portas costumam ser montados da maneira mais completa possível em uma área, e não em uma linha de montagem. É essencial que a porta correta seja encaixada no gabinete correto, de forma que a montagem da porta seja centralizada, a fim de reduzir a possibilidade de erros na combinação de portas com armários. Durante a fabricação, as portas são colocadas em carrosséis giratórios indexáveis que permitem aos operadores girá-las e movê-las.

- Todos os itens de montagem são colocados na porta enquanto ela está neste carrossel. Os operadores encaixam os validadores de moedas e notas, aceitadores de cartão, botões de seleção, monitores LCD e outros controles externos nos locais apropriados e os prendem com parafusos ou parafusos. Os botões de seleção são conectados aos motores das pilhas de latas adequadas. Os painéis frontais do Lexan serigrafado são instalados em canais nas portas. As luminárias são aparafusadas no lugar e conectadas à fonte de alimentação. As portas acabadas são transportadas para os gabinetes e fixadas automaticamente. A máquina de venda automática de refrigerante pode estar pronta para verificação e teste de qualidade.

Controle de qualidade

As máquinas acabadas são testadas após a montagem. As verificações são feitas para garantir que todos os componentes eletrônicos funcionem corretamente, que as pilhas de latas estejam encaixadas corretamente e que as latas sejam distribuídas com precisão e segurança. Se forem encontrados problemas, as máquinas são enviadas para estações com capacidade para várias unidades. Um técnico de retrabalho faz os reparos necessários e a máquina é testada novamente. Se os problemas persistirem, a unidade será rejeitada e sinalizada.

Os testes adicionais incluem o teste de refrigeração, no qual a temperatura interna da unidade é "reduzida" para 30-31 ° F (-1- -0,5 ° C). Este teste garante que os controles da máquina e os controles de temperatura estão funcionando corretamente.

As unidades testadas passam por uma verificação visual final e, em seguida, são limpas e embaladas em plástico retrátil transparente. As máquinas de venda automática acabadas são transportadas por esteira até o depósito, onde são embaladas e preparadas para envio aos clientes.

O Futuro

Em 2000, a Coca-Cola Company anunciou planos de investir mais de US $ 100 milhões na tecnologia de venda online "Dial-a-Coke" da Marconi Online de Atlanta. Para as empresas de venda automática, a tecnologia melhorará a eficiência, a coleta de dados e a manutenção. As máquinas empregarão diagnósticos remotos para alertar a equipe na sede quando as máquinas precisam de recarga ou manutenção. O status detalhado do estoque será transmitido a locais centralizados para que os motoristas e técnicos de rota saibam exatamente quais produtos são necessários para reestocar suas máquinas antes mesmo de começarem suas rotas. A coleta de dados sofisticada fornecerá um feedback mais imediato sobre quais produtos estão vendendo e quais itens precisam ser substituídos por mercadorias mais populares. As máquinas transmitirão dados em tempo real sobre as transações, permitindo às empresas um controle mais rígido e dados mais precisos sobre a contabilidade de caixa e estoque. Para os clientes, a tecnologia Dial-a-Coke permitirá a compra sem dinheiro. Os consumidores poderão usar seus telefones celulares para discar uma determinada máquina de venda automática para selecionar e pagar por refrigerantes.

Os dados também podem ser transmitidos às máquinas. A alteração de preços, por exemplo, geralmente requer que um técnico visite fisicamente uma máquina para fazer as alterações manualmente. A venda remota permitirá que as alterações sejam feitas remotamente, permitindo aos fornecedores a flexibilidade de acomodar condições como preços promocionais ou preços reduzidos fora do horário de pico para aumentar o volume geral de vendas. Os sistemas sem dinheiro também reduzem o roubo e o vandalismo nas máquinas, reduzindo a quantidade de dinheiro armazenada em uma máquina de venda automática a qualquer momento. A APi já iniciou a produção em uma máquina de venda automática que aceita cartões de crédito ou débito.

As melhorias tecnológicas nos sistemas de monitoramento de máquinas sem fio no início de 2001 permitiram que as empresas utilizassem a Internet como um tipo de rede de área ampla para monitorar e manter locais de venda remota. Os computadores de mão também se tornaram cada vez mais populares como uma forma de capturar dados de vendas e estoque diretamente das máquinas.

Onde aprender mais

Periódicos

Babyak, Richard J. "Nova era para isolamento (a mudança está no vento para agentes de sopro)." Fabricante de eletrodomésticos 41, no. 8 (agosto de 1993):47-48.

Bailey, Jane M. "Vending Machines Take a Beats." Acabamento industrial 67, nº 4 (abril de 1991):36-37.

"Clientes da Coca-Cola compram bebidas em máquinas de venda automática usando a solução GSM Dial-a-Coke da Marconi." Internet sem fio 3, não. 5 (maio de 2001):7.

Marcus, David L., Leslie Roberts e Jeffery L. Sheler. "Uma ideia quente daquele pessoal que bebe muito frio." U.S. News and World Report 127, nº 18 (8 de novembro de 1999):10.

Prince, Greg W. "100 anos de inovação em vendas automáticas." Mundo das Bebidas 117, no. 1651 (janeiro de 1998):214-216.

Simpson, David. "Um pico no coração de Dixie (uso de revestimentos em pó pela Dixie-Narco Inc.)." Appliance 46, não. 8 (agosto de 1989):56-57.

Somheil, Timothy. "Inovação de venda automática." Appliance 55, não. 1 (janeiro de 1998):87-89.

Stevens, James R. "The Dixie-Narco Story." Appliance 47, no. 6 (junho de 1990):31-4.

Sutej, Joseph M. "Evaluating Low-CFC Foam Insulation." Projeto da máquina 62, não. 10 (24 de maio de 1990):108-109.

Outro

Página da National Automatic Merchandising Association. 8 de julho de 2001.

Página da Web do Vending Times. 8 de julho de 2001.

Jeffrey W. Roberts

Processo de manufatura

- Máquina de Costura

- Sobre máquinas de perfuração e rosqueamento

- Máquinas de retificação CNC:máquinas-ferramentas práticas

- O que é uma máquina de venda automática de leite?

- Máquinas automáticas de venda de alimentos - Versatilidade do produto

- O que é uma máquina de venda automática de macarrão?

- O que é uma máquina de venda automática de sopa de chá e café?

- Apresentando as máquinas de venda automática de refeições quentes

- O que esperar das máquinas de venda automática de vegetais?

- Diferentes tipos de máquinas de perfuração