Hidrogênio e Descarbonização da Produção de Aço

Hidrogênio e descarbonização da produção de aço

Os principais impulsionadores para um futuro de energia sustentável giram em torno da necessidade de (i) reduzir as emissões globais de dióxido de carbono (CO2) e melhorar a qualidade do ar, (ii) garantir a segurança do fornecimento de energia e avançar para o uso de recursos energéticos sustentáveis, e ( iii) criar uma nova base energética industrial e tecnológica, crucial para a economia futura. Todas as avaliações modernas dos futuros globais de energia consideram que o crescimento da demanda deve ser atendido cada vez mais por um mix de energia diversificado que inclui fontes de energia renováveis ou sustentáveis.

O crescimento de preocupações ambientais tangíveis está fornecendo uma das principais forças motrizes para o desenvolvimento de energia sustentável. Entre essas preocupações está a questão da liberação e acúmulo na atmosfera de CO2 e outros gases que alteram o clima. Estas emissões estão agora indiscutivelmente muito acima dos níveis pré-industriais e são consideradas responsáveis pelo aumento da temperatura global (média) através do efeito de gases de efeito estufa (GEE). A menos que haja reduções drásticas na quantidade de CO2 liberada no meio ambiente por meio de várias atividades, haverá consequências potencialmente desastrosas para o clima global. Tais preocupações estão, sem dúvida, transformando a forma como a energia e seus portadores estão sendo avaliados e utilizados, deslocando o equilíbrio da tradicional base de hidrocarbonetos para fontes de energia renováveis ou sustentáveis.

O hidrogênio é um combustível alternativo atraente. No entanto, ao contrário do carvão, gás ou petróleo, não é uma fonte de energia primária. Em vez disso, seu papel reflete mais de perto o da eletricidade como um “transportador de energia” secundário, que deve primeiro ser produzido usando energia de outra fonte e depois transportado para uso futuro, onde sua energia química latente pode ser totalmente realizada.

O hidrogênio oferece a promessa de um futuro energético global verdadeiramente sustentável. O interesse no hidrogênio como forma de prestação de serviços de energia vem crescendo nos últimos anos em resposta às crescentes preocupações com o impacto ambiental do uso de energia e preocupações com a segurança do abastecimento de combustíveis fósseis. O hidrogênio é um carreador de energia bem conhecido, versátil e limpo que é amplamente utilizado na indústria. A maioria das tecnologias relacionadas ao hidrogênio tem uma longa história. O histórico da indústria usando hidrogênio, bem como o uso atual de hidrogênio para várias aplicações, demonstra sua segurança. O hidrogênio oferece várias opções para produção, distribuição e uso. Seu uso atual pode ser expandido com segurança para outros usos.

O hidrogênio, como portador de energia, pode, em princípio, substituir todas as formas de energia final que estão em uso hoje. Pode fornecer serviços de energia para todos os setores da economia. Tem as potenciais vantagens ambientais sobre os combustíveis fósseis. No ponto de uso, o hidrogênio pode ser queimado de forma a não produzir emissões nocivas. Se o hidrogênio for produzido sem emissão de CO2, ele pode formar a base de um sistema de energia verdadeiramente sustentável, conhecido como economia do hidrogênio.

O hidrogênio passou por ciclos de altas expectativas seguidos por realidades impraticáveis. A diminuição dos preços das energias renováveis e os requisitos regulatórios rigorosos devido às mudanças climáticas estão levando à mudança de paradigma que está ocorrendo atualmente da economia do carbono para a economia do hidrogênio em todo o mundo. No entanto, a transição para a economia do hidrogênio não acontecerá da noite para o dia, pois precisa de uma estratégia e esforços dedicados.

O hidrogênio é o primeiro elemento da tabela periódica. É o mais leve, mais abundante e um dos elementos químicos mais antigos do universo. Na Terra, o hidrogênio é encontrado em moléculas mais complexas, como água ou hidrocarbonetos. O hidrogênio, para seu uso em sua forma pura, deve ser extraído. Uma chama de hidrogênio é incolor e inodoro. Precisa da adição de corantes e odorantes para torná-lo visível e detectável. Além disso, o hidrogênio tem uma molécula menor que o gás natural, portanto, pode vazar mais facilmente. Essa característica do hidrogênio pode ser um problema particular onde um vazamento de hidrogênio pode causar um acúmulo de concentração de hidrogênio no espaço fechado.

O hidrogênio pode desempenhar um papel crucial na descarbonização industrial global. Na situação atual, a economia do hidrogênio é uma prioridade. As emissões líquidas zero de CO2 precisam de uma eliminação completa dos combustíveis fósseis. O impacto climático do hidrogênio depende inteiramente de como ele é produzido. Para o controle das mudanças climáticas globais, o hidrogênio produzido a partir da eletrólise da água alimentada por energia renovável é indispensável à neutralidade climática. No entanto, a transição para uma economia de hidrogênio precisa de um grande investimento em novas infraestruturas para produzir, transportar, armazenar e fornecer hidrogênio aos usuários finais.

Há um consenso crescente que reconhece a necessidade de atingir emissões líquidas zero até 2050, a fim de limitar um aumento da temperatura global de 1,5°C acima dos níveis pré-industriais. Para chegar lá, é preciso encontrar uma forma de substituir os combustíveis fósseis que hoje atendem a quatro quintos das necessidades globais de energia. A fim de restringir os aumentos de temperatura em 1,5 graus C devido ao aquecimento global, o hidrogênio desempenha consistentemente um papel central como transportador de energia. O hidrogênio como portador de energia desempenha um papel comparável ao agora desempenhado pelo carvão, petróleo ou gás na economia do carbono. Os processos industriais usados na produção de aço, cimento, vidro e produtos químicos precisam de calor de alta temperatura. Atualmente, esse calor é produzido pela queima de combustíveis fósseis. Para esses setores industriais de CO2 difíceis de reduzir, essencialmente não há como atingir emissões líquidas zero na escala necessária sem o uso de hidrogênio.

O fracasso em descarbonizar a economia não é uma opção atualmente disponível. No longo prazo, o hidrogênio, juntamente com a energia gerada por fontes renováveis, tem a capacidade de fornecer uma solução para descarbonizar setores difíceis de reduzir, como o setor siderúrgico. No entanto, existem vários desafios que precisam ser superados.

O hidrogênio é um produto químico básico altamente versátil que pode ser usado tanto como fonte de energia quanto como matéria-prima para processos industriais, como produção de amônia para fertilizantes, refino, alimentos, eletrônicos, vidro e indústrias de metal. No entanto, o uso do hidrogênio como fonte de energia é de grande importância para a descarbonização da economia. Novas evidências indicam que o hidrogênio tem um importante papel potencial a desempenhar na redução das emissões do calor industrial, especialmente quando a chama (e gases de combustão subsequentes) precisa entrar em contato direto com o material ou produto que está sendo produzido (por exemplo, em fornos e fornos).

O hidrogênio tem várias características úteis. Pode ser produzido de diversas formas com baixo teor de carbono e seu uso, seja por combustão ou por reação eletroquímica em uma célula a combustível, não produz emissões de GEE. Na célula a combustível, o uso do hidrogênio não produz emissões de poluentes atmosféricos, pois o único subproduto é a água. Isso melhora significativamente a qualidade do ar em comparação com os combustíveis fósseis que desloca.

A combustão do hidrogênio pode gerar altas temperaturas, o que significa que ele pode ser usado como substituto de combustíveis fósseis onde o calor de alta temperatura é necessário, como exemplo em aplicações industriais. No entanto, como o hidrogênio queima a uma temperatura mais alta, os óxidos de nitrogênio (NOx), que são poluentes nocivos, podem ser um problema.

Embora o hidrogênio seja significativamente menos denso em energia do que os combustíveis fósseis, quando comprimido, possui uma densidade de energia significativamente alta. Pode ser armazenado em grandes volumes, em quantidades que podem durar meses em vez de horas ou dias. Além disso, como um gás compressível, o hidrogênio pode ser fornecido a uma taxa alta por meio de dutos.

O hidrogênio, como portador de energia, é de certa forma semelhante à eletricidade. Ambos têm que ser gerados em vez de ocorrer de uma forma útil e extraível como os combustíveis fósseis. Pode ser produzido em uma variedade de métodos de baixo carbono, seja por eletrólise baseada em eletricidade de baixo carbono ou por aplicação de captura e armazenamento ou utilização de carbono (CCS/U) combinada com gaseificação ou reforma de hidrocarbonetos (por exemplo, biomassa, gás natural) .

O hidrogênio pode ser armazenado e distribuído de várias maneiras. O hidrogênio tem uma alta densidade de energia (gravimétrica). As opções de transporte são comparáveis às dos transportadores de energia fóssil e incluem transporte de caminhões gasosos/liquefeitos, transporte de navios e bombeamento de hidrogênio gasoso através de dutos. A mistura à rede de gás natural existente também é possível e pode se tornar importante, especialmente durante o período de transição. Existem várias opções de armazenamento, algumas das quais ainda estão em fase de desenvolvimento.

A mudança para métodos sustentáveis de produção de hidrogênio para processos industriais depende em grande parte do crescente reconhecimento dos combustíveis verdes, bem como de uma precificação adequada para produtos industriais verdes, que podem se materializar por meio de um preço de carbono adequado e uma estrutura regulatória. O uso de hidrogênio verde em processos industriais também apresenta a vantagem de contribuir para a demanda de hidrogênio em larga escala e consequentemente menor custo de produção, o que por sua vez pode impactar positivamente outros setores como a mobilidade.

O hidrogênio não é uma fonte de energia, mas um transportador de energia. Deve ser produzido e armazenado antes do uso. A molécula de gás hidrogênio que armazena energia pode restaurá-la por combustão ou por meio de uma célula de combustível. A combustão de um quilo de hidrogênio libera três vezes mais energia do que um quilo de gasolina e produz apenas água. No caso da célula a combustível, a energia química do hidrogênio e do oxigênio é convertida em eletricidade através de um par de reações redox (redução-oxidação). O produto residual das reações é a água.

O impacto do hidrogênio na redução de CO2 é determinado pela combinação da pegada de CO2 de como ele é produzido e as emissões da atividade na qual o hidrogênio está sendo usado. As emissões de CO2 associadas à produção de hidrogênio estão intimamente ligadas à tecnologia utilizada e à estrutura da rede elétrica que fornece energia ao processo. A descarbonização da atual produção de hidrogênio é desafiadora, mas terá um impacto positivo nas emissões de CO2 e pode desempenhar um papel importante na redução de custos. Além disso, espera-se que o custo de produção de hidrogênio a partir da eletrólise de energias renováveis diminua.

Existem basicamente duas categorias de processos de produção de hidrogênio. Uma é que extrai o hidrogênio da água com eletricidade (ou seja, eletrólise), e a segunda é que aproveita os combustíveis fósseis como fonte de energia e/ou hidrogênio. Ao extrair hidrogênio com ou de um combustível fóssil, como gás natural, petróleo ou carvão, as emissões de CO2 estão ancoradas na reação química que está sendo catalisada. No caso em que a eletricidade é usada para executar um processo de eletrólise, as emissões associadas são causadas pela intensidade de CO2 da fonte de eletricidade.

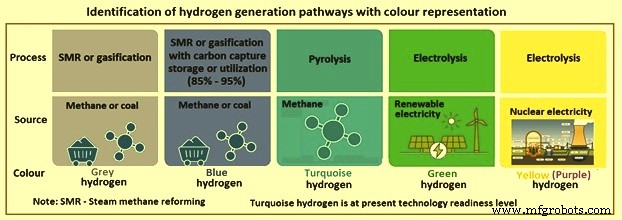

A fonte de energia utilizada e o método utilizado para a produção de hidrogênio definem se é informalmente considerado hidrogênio cinza, azul ou verde. Atualmente, cerca de 96% do hidrogênio está sendo produzido a partir de combustíveis fósseis por meio de processos intensivos em carbono. O hidrogênio produzido por esses processos é conhecido como hidrogênio cinza. Os dois principais processos são a reforma do metano com vapor e gaseificação do carvão. Quando o dióxido de carbono emitido durante a produção de hidrogênio por esses dois processos é sequestrado por meio de captura e armazenamento ou utilização de carbono (CCS/U), o hidrogênio produzido é conhecido como hidrogênio azul. O CCS/U em ativos de hidrogênio tem uma faixa de taxa de captura de até 90% e isso torna essa rota de produção bastante eficaz do ponto de vista dos gases de efeito estufa.

O hidrogênio de baixa ou zero emissão produzido pelo processo de eletrólise usando energia elétrica gerada com recursos renováveis é conhecido como hidrogênio verde. Há outro código de cores. O hidrogênio, quando produzido por eletrolisadores fornecidos pela eletricidade de usinas nucleares, é conhecido como hidrogênio amarelo (ou roxo). A produção de hidrogênio por eletrólise da água é mínima atualmente, pois requer grandes quantidades de eletricidade, o que é caro. Esta tecnologia é normalmente utilizada apenas para produzir hidrogénio de pureza muito elevada.

Uma questão adicional relacionada à eletrólise é o consumo de água. O consumo de água pura está geralmente na faixa de 10 litros a 15 litros por quilograma de saída de hidrogênio, e a água de entrada precisa ser deionizada. Na ausência de fontes de água doce, a opção inclui a dessalinização da água do mar ou a recuperação de águas residuais.

As três principais vias para produzir hidrogênio de emissão zero são (i) através da reforma a vapor de metano (SMR), usando biometano, ou combinado com CCS/U, (ii) por meio de eletrólise usando eletricidade gerada por fontes renováveis, e (iii) por meio de gaseificação da biomassa. Embora SMR e eletrólise sejam tecnologias maduras, a gaseificação de biomassa e SMR com CCS/U ainda estão em desenvolvimento. Atualmente, quase toda a produção de hidrogênio se dá através da reforma de combustíveis fósseis, uma vez que atualmente é a via mais econômica.

No que diz respeito às vias azuis do hidrogénio, o consumo de água é um aspeto frequentemente negligenciado. As vias de hidrogênio azul consomem uma quantidade significativa de água e, em alguns casos, até mais do que o processo de eletrólise. Ao comparar a água incorporada após um inventário de ciclo de vida, os resultados mostram que o consumo de água por quilograma de hidrogênio pode chegar a 24 litros para o processo SMR e 38 litros para o processo de gaseificação de carvão.

Um caminho adicional que às vezes é chamado de hidrogênio turquesa (azul esverdeado) ainda está em um estágio de TRL (nível de prontidão tecnológica). Consiste na pirólise do metano. Diferentes soluções tecnológicas estão atualmente em desenvolvimento em vários locais do mundo. No processo, o gás natural é usado como matéria-prima, enquanto o consumo de energia vem da eletricidade, presumivelmente de fontes de baixo carbono. O metano é dividido em altas temperaturas em hidrogênio e carbono sólido (também chamado de negro de fumo). A Fig. 1 mostra a identificação das vias de geração de hidrogênio com representação de cores.

Fig 1 Identificação das vias de geração de hidrogênio com representação de cores

No que diz respeito ao processo de eletrólise da água do hidrogênio, os eletrolisadores alcalinos representam o estado da arte do processo. Outros processos que estão em desenvolvimento são as tecnologias de membrana de troca de prótons (PEM) que estão em fase de demonstração, enquanto os eletrolisadores de óxido sólido ainda estão em fase de pesquisa e desenvolvimento. Os eletrolisadores PEM podem fornecer uma série de vantagens para consumo de energia comparável, incluindo pressões de saída mais altas, uma faixa de carga parcial melhor e partidas e variações de carga mais rápidas.

Atualmente, o hidrogênio é quase inteiramente fornecido a partir de gás natural e carvão. O hidrogênio já está implantado em escala industrial em todo o mundo, mas sua produção é responsável pelas emissões anuais de CO2. A produção de hidrogênio a partir de energia de baixo carbono é cara. Atualmente o hidrogênio verde é um gás caro. No entanto, o custo de produção de hidrogênio a partir de eletricidade renovável está caindo rapidamente.

Embora a produção de hidrogênio por eletrólise a partir de energias renováveis e/ou nucleares ‘excedentes’ possa ser uma alternativa econômica, o tamanho dessa oportunidade é pequeno em comparação com as demandas potenciais de hidrogênio. A produção de hidrogênio a granel a partir de eletrólise é atualmente muito mais cara e implica taxas de construção extremamente desafiadoras para a capacidade de geração de eletricidade. O hidrogênio verde, produzido com eletricidade renovável, deverá crescer rapidamente nos próximos anos. Muitos projetos em andamento e planejados apontam nessa direção.

O hidrogênio verde de energia renovável é tecnicamente viável e está se aproximando muito rapidamente da competitividade econômica. O crescente interesse nesta opção de fornecimento é impulsionado pela queda dos custos da energia renovável e pelos desafios de integração de sistemas devido ao aumento da participação no fornecimento variável de energia renovável. O foco atual está na implantação e aprendizagem prática para reduzir os custos do eletrolisador e a logística da cadeia de suprimentos.

Três parâmetros principais são cruciais para a viabilidade econômica da produção de hidrogênio a partir de fontes renováveis. Estes são (i) o gasto de capital do eletrolisador, (ii) o custo da eletricidade renovável a ser usada no processo (custo nivelado da eletricidade, LCOE) e o número de horas de operação (fator de carga) anualmente. Quanto maior o fator de carga do eletrolisador, mais barato o custo de uma unidade de hidrogênio, uma vez que os investimentos fixos são diluídos por uma maior quantidade de produto produzido. O fator de carga do eletrolisador normalmente deve exceder 50% nos atuais níveis de custo de investimento, mas os custos de hidrogênio quase ótimos começam a ser alcançados em mais de 35%. A capacidade do eletrolisador para hidrogênio verde, no entanto, cresceu exponencialmente nos últimos anos.

A ampliação dos eletrolisadores está ocorrendo muito rapidamente. A ampliação é da escala de megawatt (MW) para a escala de gigawatt (GW), à medida que a tecnologia continua a evoluir. O progresso é gradual, sem avanços radicais esperados. O custo dos eletrolisadores deve cair pela metade até 2040 a 2050, enquanto os custos de eletricidade renovável também devem continuar caindo. O hidrogênio renovável provavelmente se tornará em breve a opção mais barata de fornecimento de hidrogênio limpo para muitas aplicações de campo verde no futuro próximo.

Na transição energética global com o grande impulso de descarbonização acontecendo entre agora e 2050, a necessidade é substituir a atual produção de eletricidade de 24.000 TWh (tera watt-hora) por energia renovável. Além disso, o crescimento esperado da população e as melhorias nos padrões de vida vão criar a necessidade de 23.000 TWh adicionais que devem ser gerados a partir de fontes de energia renováveis. Isso significa essencialmente que o consumo global de eletricidade dobrará nos próximos 30 anos, mesmo sem hidrogênio. O crescimento bem-sucedido da economia do hidrogênio verde vai precisar de mais 20.000 TWh. Este é um grande desafio que está sendo enfrentado para a transição para a economia do hidrogênio.

O armazenamento de hidrogênio pode trazer benefícios de uma perspectiva de fornecimento/preço de eletricidade, mas não é tão crítico para o conceito de processo. Hoje, a alternativa mais econômica para armazenamento de hidrogênio é o armazenamento subterrâneo pressurizado, onde existem alternativas mais econômicas para armazenamento nas formações salinas subterrâneas. Esta tecnologia de armazenamento para armazenamento de hidrogênio foi testada em escala industrial. Outras soluções que atraem muito interesse atualmente incluem a utilização de gasodutos de gás natural e a conversão em amônia ou hidrocarbonetos como armazenamento intermediário de hidrogênio. A avaliação inicial da tecnologia Lined Rock Cavern (LRC) usada atualmente na Suécia para gás natural também é considerada promissora. Outros métodos alternativos de armazenamento de hidrogênio em desenvolvimento são o armazenamento em hidretos metálicos e em materiais porosos.

Vários investimentos em hidrogênio precisam de um longo horizonte de 10 a 20 anos. Especialmente nos primeiros anos, são necessários investimentos em infraestrutura antes que a demanda do consumidor aumente. A falta de metas ou estímulos claros e vinculativos de redução de emissões para setores específicos desencoraja os potenciais investidores a assumir o risco de longo prazo.

A demanda predominante de hidrogênio hoje é seu uso como matéria-prima industrial. No entanto, o hidrogênio usado nesses processos não vem atualmente de fontes de baixo carbono. As principais aplicações futuras de aquecimento industrial incluem a produção de aço para o qual a indústria siderúrgica atualmente usa carvão. O consumo estequiométrico de hidrogênio para redução do minério de hematita (Fe2O3) é de 54 kg por tonelada de ferro. Portanto, uma usina siderúrgica de um milhão de toneladas por ano com base na redução de hidrogênio precisará de uma capacidade de usina de hidrogênio de até 70.000 metros cúbicos em STP (temperatura e pressão padrão) de hidrogênio por hora.

Mudar a dependência da indústria siderúrgica do carvão para o hidrogênio não é apenas um desafio tecnológico e financeiro. Também pode impactar a forma como a indústria do aço está organizada em nível nacional, regional e global. Historicamente, a facilidade de acesso ao carvão foi um aspecto importante na determinação da localização das siderúrgicas. As usinas siderúrgicas foram, portanto, frequentemente instaladas nas proximidades de campos de carvão nacionais, ou para usinas siderúrgicas que dependem de carvão importado perto das instalações portuárias.

O uso do hidrogênio para a produção de aço é uma tecnologia que está atualmente em fase de desenvolvimento. O objetivo é substituir o processo de alto-forno a oxigênio (BOF), que é a tecnologia predominante na siderurgia primária e utiliza o carvão de coque tanto como fonte de calor quanto para reduzir o oxigênio do minério de ferro, por um processo chamado de redução direta de ferro ( DRI) onde o hidrogênio é fonte de calor e agente redutor.

A ideia de usar o hidrogênio como agente redutor está relacionada principalmente à questão das mudanças climáticas. A descarbonização do processo siderúrgico precisa substituir carbono/monóxido de carbono na reação de redução por outro gás que pode levar a emissões de carbono menores ou nulas. Este gás pode ser metano ou hidrogênio. A utilização do metano (CH4), composto químico que contém carbono e hidrogênio, permite reduzir as emissões de CO2, substituindo-as parcialmente por vapor d'água (H2O), mas não completamente. O uso do hidrogênio possibilita a descarbonização completa do processo, pois produz apenas vapor d'água como subproduto químico.

Ambas as alternativas são tecnicamente bem compreendidas. O metano é o principal componente do gás natural e, portanto, está disponível em grandes quantidades. Já é usado de forma limitada na produção de aço, mas o uso mais generalizado permite uma descarbonização parcial dos processos. O hidrogênio, por outro lado, permite descarbonizar completamente os processos siderúrgicos. O hidrogênio, no entanto, até agora está sendo produzido apenas em quantidades limitadas, e seu uso para a produção de aço ainda precisa ser ajustado para a produção em escala industrial.

Assim, a descarbonização dos processos de produção de aço apresenta dois grandes desafios, a saber (i) otimizar e ampliar a rota de produção de ferro e aço à base de hidrogênio por meio de plantas piloto, e (ii) ampliar a produção de hidrogênio, produzindo maiores quantidades a menores custo com maior eficiência. Mais cedo ou mais tarde, a mudança para o hidrogênio na produção de aço exigirá a criação de novas instalações de produção de hidrogênio em escala sem precedentes. O sucesso dos esforços para a produção de aço à base de hidrogênio, portanto, depende crucialmente da disponibilização de grandes quantidades de hidrogênio o mais amplamente possível ao menor custo possível.

Geralmente, existem duas maneiras de usar o hidrogênio (verde) na produção de aço. Primeiro, pode ser usado como material de injeção alternativo ao PCI (injeção de carvão pulverizado), para melhorar o desempenho dos altos-fornos convencionais. Embora o uso de PCI seja comum, as primeiras plantas-piloto com injeção de hidrogênio foram criadas recentemente para avaliar o potencial de descarbonização. No entanto, embora a injeção de hidrogênio (verde) em altos-fornos possa reduzir as emissões de carbono em até 20%, isso não oferece produção de aço neutra em carbono, uma vez que o carvão de coque regular ainda é um agente redutor necessário no alto-forno.

Em segundo lugar, o hidrogênio pode ser usado como um redutor alternativo para produzir DRI que pode ser processado em aço usando um EAF (forno a arco elétrico). O uso de hidrogênio como redutor libera apenas água (ou seja, não produz emissões de carbono). A rota DRI/EAF é um processo de produção comprovado que atualmente é aplicado usando gás natural como redutor. No entanto, o processo de redução direta também pode ser realizado com hidrogênio. Com base no uso de hidrogênio verde, bem como eletricidade renovável a partir do vento, solar ou água, uma configuração DRI / EAF permite a produção de aço quase neutra em carbono. Organizações suecas e alemãs vêm experimentando o “aço verde”, aquecido com hidrogênio limpo, com o primeiro teste bem-sucedido ocorrendo no ano de 2020 na Suécia.

O DRI à base de hidrogênio verde e a sucata em combinação com EAFs substituem os combustíveis fósseis na fase de produção de DRI por hidrogênio produzido com energia renovável. Ele representa um método de produção tecnicamente comprovado que permite a produção de aço quase livre de emissões. Todos os principais players europeus de aço estão atualmente construindo ou já testando processos de produção de aço à base de hidrogênio, usando hidrogênio como substituto do PCI ou usando redução direta à base de hidrogênio.

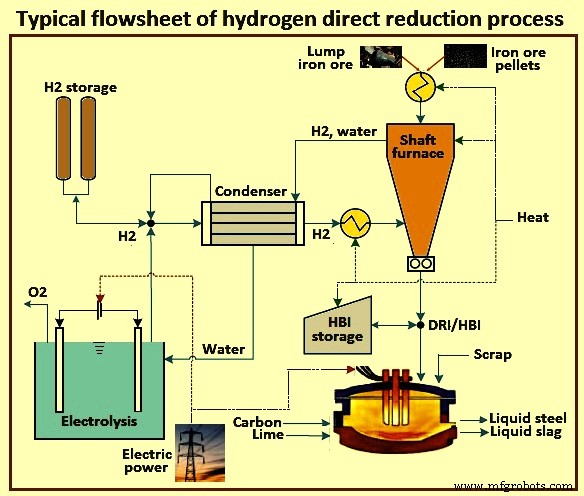

No entanto, os requisitos de capital para a configuração da produção de aço à base de hidrogênio puro (DRI mais EAF) em combinação com o transporte e armazenamento de hidrogênio necessários são bastante significativos. A Fig. 2 mostra um fluxograma típico do processo de redução direta de hidrogênio.

Fig 2 Fluxograma típico do processo de redução direta de hidrogênio

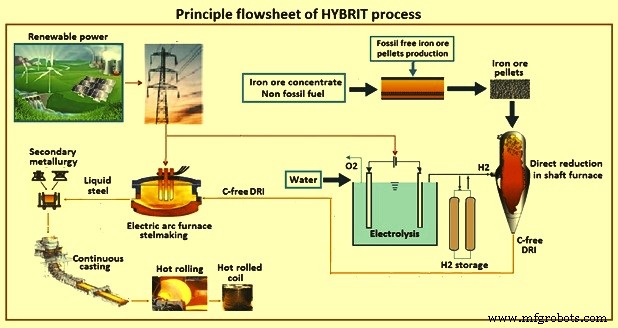

A redução direta de ferro é atualmente usada para cerca de 8% da produção global de ferro é produzida por redução direta. Atualmente, a redução direta de ferro usa um gás redutor derivado de gás natural ou carvão. Em 2016, três empresas suecas (SSAB, LKAB e Vattenfall AB) anunciaram seus planos para desenvolver um método para descarbonizar o processo de produção de ferro conhecido como “redução direta”, usando hidrogênio como gás redutor. Seu conceito é chamado Hydrogen Breakthrough Ironmaking Technology (HYBRIT). O HYBRIT é baseado no hidrogênio como único gás redutor, que produz água como subproduto em vez de CO2. O "ferro reduzido direto" (DRI) resultante pode então ser transformado em aço usando forno elétrico a arco, da mesma forma que o DRI tradicional é usado. A Fig 3 mostra o fluxograma principal do processo HYBRIT.

Fig 3 Fluxograma de princípios do processo HYBRIT

As principais características do processo HYBRIT são (i) os combustíveis não fósseis são usados na produção de pellets, (ii) o hidrogênio é produzido com eletrólise usando eletricidade livre de fósseis, (iii) o armazenamento de hidrogênio em uma unidade especialmente projetada é usado como buffer à rede, (iv) um forno de poço é usado para redução de minério de ferro, (v) pelotas feitas sob medida são usadas como alimentação de minério de ferro, (vi) a mistura gás de redução / gás é pré-aquecida antes da injeção no poço, (viii ) o produto pode ser DRI ou HBI (ferro briquetado a quente), e (ix) o DRI/HBI é fundido junto com a sucata reciclada no EAF.

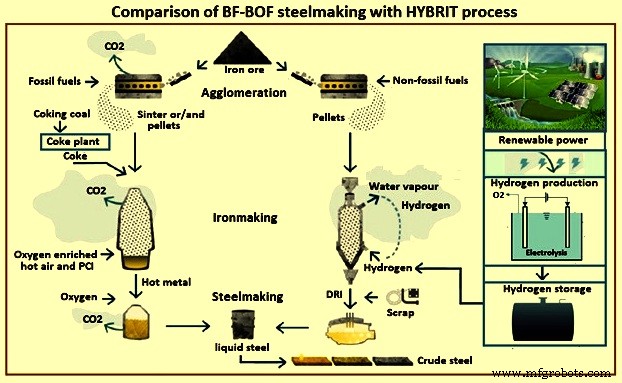

O processo HYBRIT avaliou o consumo de energia de ponta a ponta associado à nova configuração da cadeia de suprimentos e ao caso de referência de um alto-forno. A análise também inclui as atividades de mineração para extrair o minério de ferro do solo. De acordo com essa análise, um alto-forno emite 1.600 kg de CO2 da combustão de carvão de coque e petróleo para produzir uma tonelada de aço bruto. A rota DRI emite apenas 25 kg de CO2 enquanto consome cerca de 50 kg de hidrogênio, por sua vez usando 2.633 kWh de energia. Isso sugere uma eficácia de redução de emissões de 32 kg CO2 por kg H2.

Embora este seja um cálculo preciso da redução de emissão alcançada para o hidrogênio consumido, o processo DRI cria um produto provisório de ferro esponja que precisa ser processado em um forno elétrico a arco (EAF) para produzir aço bruto, o produto final do BOF. Para normalizar a comparação com outros usos finais de hidrogênio, o consumo de eletricidade no EAF de 855 kWh por tonelada de aço bruto poderia ter usado para produzir outros 16 kg de hidrogênio, implicando uma eficácia normalizada de 24 kgCO2 por kg H2. A Fig. 4 mostra uma comparação da fabricação de aço BF-BOF com o processo HYBRIT.

Fig 4 Comparação da fabricação de aço BF-BOF com o processo HYBRIT

Agora, a produção de aço à base de hidrogênio usando um EAF é tecnicamente viável e já considerada parte de uma potencial solução de longo prazo para descarbonizar a indústria siderúrgica em grande escala. A questão não é se, mas quando e em que medida essa transformação pode acontecer. No entanto, há uma variedade de fatores interdependentes que determinam quando o ponto de inflexão da descarbonização pode ocorrer na indústria siderúrgica. Existem alguns fatores externos que vão moldar o desenvolvimento futuro e o tempo para a adoção do aço verde à base de hidrogênio.

A mudança para o aço à base de hidrogênio não pode acontecer da noite para o dia. Além disso, atualmente, há apenas uma tecnologia de produção chave disponível que pode ser aproveitada para alcançar uma indústria siderúrgica neutra em carbono. A futura disponibilidade de energia barata de fontes renováveis e questões regulatórias serão os dois principais impulsionadores para a adoção de aço à base de hidrogênio. Apesar do objetivo de se tornar neutro em carbono ainda estar em torno de 28 anos no futuro, é crucial agir agora. Os locais industriais têm vida útil superior a 50 anos e horizontes de planejamento de investimento de 10 a 15 anos. As decisões sobre ativos e pegadas precisam ser tomadas agora e devem seguir um roteiro claro de descarbonização. O roteiro em si é combinar metas de longo prazo com ganhos rápidos acionáveis para permitir uma mudança gradual em direção à descarbonização que mantém todos os interessados a bordo.

No geral, uma mudança oportuna do carbono para o hidrogênio nos processos de fabricação do aço precisa de uma ação política coordenada em uma ampla gama de campos, elevando o preço do carbono ao mesmo tempo em que reduz o preço do hidrogênio. Por sua vez, a redução do preço do hidrogênio precisa do desenvolvimento de um conjunto amplo e coordenado de medidas. As medidas são essenciais para promover tanto a procura de hidrogénio como o aumento das capacidades de abastecimento como parte de um impulso coerente para a economia do hidrogénio.

Processo de manufatura

- Tensão e corrente

- Mar-Bal e EnterpriseIQ

- Inclusões em siderurgia e siderurgia secundária

- Avaliação do ciclo de vida e sustentabilidade do aço

- Turbina a Vapor e Geração de Energia

- Tipos de aço inoxidável e classes de aço inoxidável

- Diferentes propriedades e classes de aço ferramenta

- Entendendo o aço ferramenta e como ele é feito

- Vários tipos de energia e seus exemplos

- Formas de energia:energia cinética e potencial