Inclusões em siderurgia e siderurgia secundária

Inclusões em siderurgia e siderurgia secundária

Inclusões não metálicas (doravante denominadas "inclusões") são compostos químicos que consistem em pelo menos um componente não metálico, como enxofre ou oxigênio. Nos aços, as inclusões são uma fase indesejada, mas principalmente inevitável, causada pelo teor de agentes oxidantes no aço líquido devido à matéria-prima ou introduzidos durante a fabricação do aço. As inclusões são formadas em vários tipos dependendo de suas condições termodinâmicas favoráveis em quase todas as práticas de tratamento envolvendo aços líquidos.

Os efeitos nocivos das inclusões são altamente dependentes de suas composições químicas, frações de volume, dispersões e morfologias. Inclusões normalmente grandes e inquebráveis com altos pontos de fusão são as mais indesejadas. No entanto, em comparação com essas inclusões, as pequenas e quebráveis ou aquelas com pontos de fusão mais baixos são mais preferidas. A razão para estas preferências é que as inclusões que têm pontos de fusão mais baixos ou são quebráveis são susceptíveis de serem deformadas, esmagadas em inclusões menores, ou desaparecerem após processos de conformação a quente ou a frio (efeito do processo de conformação e taxa de redução) ou tratamentos térmicos que o aços podem ter após o lingotamento contínuo e o processo de solidificação.

As principais inclusões na siderurgia são os óxidos e os sulfetos. Eles são formados como resultado do processo de fabricação do aço e, portanto, fazem parte integrante do aço. Enquanto os óxidos são normalmente considerados nocivos, os sulfetos desempenham um papel complicado na determinação das propriedades do aço, como usinabilidade.

Além de algumas aplicações onde as inclusões devem ser exigidas, como sulfetos para melhorar a usinabilidade, eles normalmente deterioram as propriedades mecânicas e a qualidade da superfície dos produtos de aço e podem causar entupimento do bocal e interrupção dos processos de fabricação e conformação do aço. Acredita-se amplamente que, devido à presença de inclusões de sulfeto e óxido, algumas das propriedades mecânicas dos aços, como ductilidade, tenacidade, anisotropia e conformabilidade, podem ser afetadas negativamente. A permanência de inclusões dentro da matriz de aço prejudica as propriedades mecânicas e resulta na falha do material.

Os requisitos de qualidade exigidos para produtos de aço fundido continuamente estão se tornando cada vez mais rigorosos nos últimos anos para atender à demanda dos clientes com base nas necessidades de aumento de produtividade e eficiência por meio da produção de produtos sem falhas e melhoria do desempenho do processamento.

A existência de inclusões no aço líquido é, em geral, um dos principais fatores que causam defeitos de qualidade causados pela fabricação do aço, e eles não estão apenas causando defeitos diretamente no produto, mas também entupindo os bicos, causando anormalidades operacionais, como desvio do aço líquido em um molde e aprisionamento de pó, causando indiretamente também defeitos no produto.

“Aço com alta pureza” não pode ser expresso de maneira simples, pois os requisitos das características de qualidade variam dependendo de seus usos e, portanto, tamanhos aceitáveis de inclusões, composições e quantidades também variam dependendo de tais usos de aço. O termo “aço limpo” é usado com cautela. Isso se deve (i) às diferentes demandas de limpeza para aços para diferentes aplicações, (ii) à variação de limpeza em aços produzidos em diferentes operações e (iii) ao entendimento normal da palavra 'aço limpo', que alguns interpretam literalmente como significando o ausência de inclusões no aço.

A definição de “limpo” não é absoluta, mas depende do processo individual de produção do aço e do uso em serviço do produto final. O termo “aço limpo” é, portanto, variável dependendo do produtor de aço e da aplicação do aço. Devido à natureza variável do termo 'aço limpo', às vezes é proposto falar com mais precisão de (i) aço de alta pureza como aço no caso de baixos níveis de solutos (enxofre, fósforo, nitrogênio, oxigênio e hidrogênio) e (ii) aços residuais baixos como aços com baixo teor de impurezas (cobre, chumbo, zinco, níquel e cromo, para citar apenas alguns) originados principalmente de sucata.

A limpeza do aço tem implicações tanto do ponto de vista operacional quanto do desempenho do produto. O termo "aço limpo" é normalmente usado para descrever o aço que tem (i) baixo nível de elementos solutos, (ii) nível controlado de elementos residuais e (iii) baixa frequência de óxidos criados durante a fabricação do aço, metalurgia da panela, fundição, e rolando.

Aços limpos são aços com baixa frequência de defeitos no produto que podem ser correlacionados a inclusões de óxidos. Além disso, o aço limpo é cada vez mais entendido como aço para o qual a composição está sob controle rígido dos elementos de liga para melhorar as propriedades do produto e a consistência das propriedades. Há uma constante na produção de aço de alta pureza, baixo resíduo e limpo, que é o impulso contínuo para reduzir elementos e resíduos de soluto no aço e controlar a frequência, distribuição e tamanho das inclusões.

A avaliação de limpeza em aço está tendo um problema. Existem muito poucas inclusões grandes (macro), que são difíceis de detectar porque seu número é pequeno. Em contraste, o número de inclusões muito pequenas (micro) é quase infinitesimal e seu tamanho as torna quase indetectáveis. Parece que 5 micrômetros (0,005 mm) representam o limite entre microinclusões toleráveis e macroinclusões potencialmente prejudiciais. Essas grandes inclusões esporádicas representam o principal problema de qualidade para as usinas siderúrgicas na produção de aço limpo.

O aço limpo, além de reduzir as inclusões de óxidos e sulfetos, e controlar sua composição e morfologia, precisa reduzir outras impurezas residuais, como fósforo, hidrogênio e nitrogênio e outros oligoelementos no aço. Às vezes, o conceito de aço limpo é discutido como um conceito discutível. É porque o termo aço limpo é relativo, e é verdade dizer que “a limpeza do aço, como a beleza, está muito nos olhos de quem vê”. Além disso, de acordo com o argumento, o conceito leva à impressão de que o aço com menor número de inclusões é superior em desempenho, o que nem sempre é o caso.

Existem diferentes tipos de aço produzidos para diferentes propósitos. O nível de limpeza do aço para cada finalidade depende do número de inclusão, morfologia, composição e distribuição de tamanho de cada grau de aço. Por exemplo, em usinagem livre ou aço ressulfurizado, o projeto não é remover completamente as inclusões, mas modificá-las para melhorar a usinabilidade. Portanto, uma opinião equilibrada sobre o nível permitido de inclusão ou limpeza para cada tipo de aço é realmente de grande importância técnica e econômica tanto para o fabricante quanto para o usuário. Em grande parte, o aço limpo é necessário para atender às especificações e requisitos do cliente para uma aplicação em relação às características de inclusão.

A presença de inclusões no aço é indissociável dos processos siderúrgicos. Sua presença é frequentemente considerada prejudicial, mas às vezes igualmente vantajosa. Qualquer que seja o efeito, sua presença no aço faz parte do processo de fabricação do aço e deve ser explorada em benefício das propriedades finais do aço.

A composição química das inclusões e sua fração volumétrica são determinadas pelo gerenciamento das diferentes etapas envolvidas no processo de produção do aço, a saber (i) siderurgia primária, (ii) siderurgia secundária e (iii) operação de lingotamento contínuo. Assim, a população das inclusões depende da relação existente entre os parâmetros operativos aplicados e as características dos aços que estão sendo produzidos.

Com base na origem, as inclusões podem ser partículas de oxidação, fragmentos refratários, arrastamento de escória superior e produto de reoxidação, etc. Uma variedade de métodos é aplicada para remover as inclusões, como agitação em panela, refino de escória, operação de fundição e molde de fundição contínua. A remoção de inclusões no molde de lingotamento contínuo é difícil, pois o aço líquido se torna sólido e as inclusões têm menos oportunidade de flutuar. A remoção das inclusões e a distribuição final das inclusões no produto siderúrgico dependem muito das propriedades das inclusões, do transporte das inclusões no aço líquido e da interação entre as inclusões e a casca solidificante. Assim, o entendimento do aprisionamento das inclusões e sua distribuição final no produto siderúrgico são importantes para o controle da limpeza e da qualidade do produto siderúrgico.

Uma das funções da siderurgia secundária é remover as inclusões produzidas pela desoxidação do banho de aço durante o processo. Basicamente, uma vez incorporadas ao aço líquido, as inclusões passam por três etapas para serem removidas. Essas etapas são (i) flutuação, (ii) separação e (iii) dissolução. A primeira etapa envolve o transporte da inclusão para a interface aço/escória e durante a segunda, a separação, a tensão superficial do aço se rompe, permitindo que a inclusão se estabilize na interface aço/escória. Na etapa final, a dissolução, o retorno da inclusão ao banho de aço é eliminado quando ela é totalmente incorporada à escória. Caso as duas etapas finais não ocorram, a inclusão é sujeita a reentrada no banho de aço líquido através do aprisionamento, dependendo dos padrões de fluxo na panela ou distribuidor.

Estudos mostram que a fase de separação para inclusões sólidas ocorre muito rapidamente. Calculou-se que, quando submetidas a escórias padrão na siderurgia secundária, as inclusões sólidas levam menos de 0,0007 segundos para romper a tensão superficial do aço após a flotação. No entanto, leva um tempo considerável de até 7 segundos para que as inclusões atinjam a interface aço/escória. Essa diferença de tempo é causada pelo menor ângulo de contato entre as partículas líquidas e o aço líquido. Por outro lado, o tempo de dissolução para inclusões líquidas pode ser desconsiderado, pois são miscíveis na escória. Assim, o terceiro passo na remoção de inclusões é o mais pronunciado para inclusões sólidas. Essas inclusões têm solubilidade limitada em escórias e, portanto, são sensíveis às características físicas e químicas, gradientes de temperatura e volume da escória em questão. Como tal, o comportamento de remoção de inclusões sólidas está sujeito ao controle por transferência de massa, cinética de reação e interações químicas com a escória. A dissolução torna-se assim a etapa de controle para a remoção de inclusões sólidas e analisar os fatores em jogo durante esta fase é essencial para explicar a capacidade de absorção de inclusões das escórias.

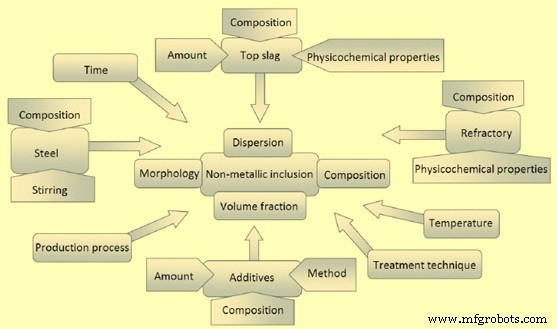

Nos processos siderúrgicos secundários, estão envolvidos escória, aço e panela. Portanto, a composição da escória, do aço e da panela são fatores cruciais para alcançar as propriedades finais desejadas do aço e têm efeitos cruciais nas composições químicas, frações volumétricas, dispersões e morfologias das inclusões. Alguns dos fatores mais importantes que podem afetar as propriedades físico-químicas das inclusões são mostrados na Fig 1.

Fig 1 Fatores que afetam várias características de inclusões durante a fabricação de aço

A evolução da população de inclusão ao longo do tempo durante o tratamento com concha pode ser complexa. Dado que a eficácia da remoção de inclusão por coagulação, fixação de bolhas e captura de interface é altamente dependente da composição, fase e morfologia da população de inclusão desenvolvida durante a prática de tratamento com concha, é evidente que existem períodos de tempo durante o tratamento com concha em que os tratamentos de enxágue e flutuação são mais eficazes do que outros. A capacidade de desenvolver estratégias de tratamento em panela para aproveitar esses tempos de tratamento preferidos, onde as taxas de engrossamento e remoção de inclusão são as mais rápidas, depende, em última análise, da limpeza das adições de tratamento pós-flotação, controle de reoxidação e arraste de escória durante a agitação e o eficácia da proteção contra a reoxidação durante a transferência de aço.

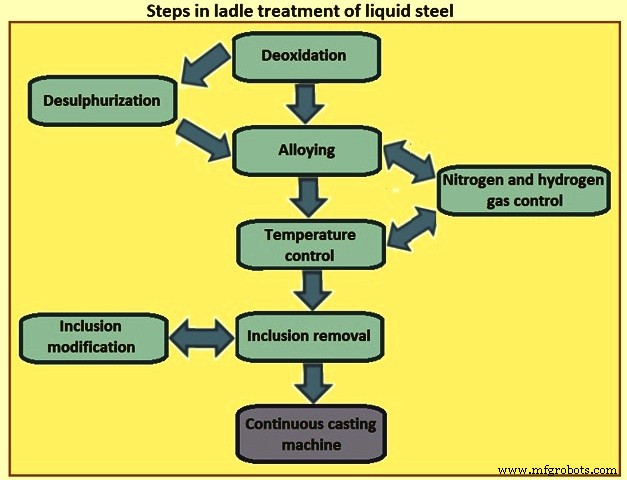

O processo de tratamento em panela é um processo chave para a produção de aços com baixo teor de inclusão e composição e morfologia de inclusão que não prejudica o produto ou seu processo de fabricação. No entanto, o processo de tratamento da panela também atende a várias outras funções que às vezes podem entrar em conflito com a produção de aço limpo. As etapas de tratamento de panela mais comuns incluem desoxidação do aço e da escória, dessulfuração do aço, liga do aço, ajuste da temperatura do aço para transferência para a máquina de lingotamento contínuo, controle de gases dissolvidos como nitrogênio e hidrogênio, modificação de inclusão e remoção de inclusão, como mostrado na Fig 2.

Fig 2 Etapas no tratamento de panelas de aço líquido

O tipo de prática de desoxidação utilizada no processo de fabricação do aço desempenha um papel importante no tipo de inclusões formadas durante o tratamento na panela. Para muitas barras e produtos estruturais, o aço é desoxidado com silício e manganês (eliminado por Si-Mn), enquanto para produtos de qualidade de chapas, chapas e barras especiais, o aço é desoxidado com alumínio (eliminado por Al). Alguns aços mortos com alumínio também são tratados com cálcio para modificar as inclusões de alumina e inclusões contendo enxofre para melhorar a fundibilidade do aço e as propriedades mecânicas do produto. As inclusões que evoluem durante o tratamento com panelas podem ser totalmente sólidas, totalmente líquidas ou uma mistura de sólido e líquido.

Tecnologias secundárias de fabricação de aço, como metalurgia de panela e desgaseificação a vácuo, controlam consideravelmente as inclusões no aço. O uso da metalurgia da panela para reações controladas de escória-metal, microligação e controle da forma de inclusão resultou em uma grande melhoria no processo de fabricação do aço. Outros aprimoramentos alcançados na fabricação de aço limpa atual incluem práticas aprimoradas de desoxidação, agitação, desgaseificação a vácuo e refusão por eletroescória. Além disso, um procedimento de fervura mais eficaz e rigoroso e o uso de fervura em subida com coberturas de fervura eficazes contribuíram muito para a redução da reoxidação e, portanto, reduziu consideravelmente a inclusão de óxido no aço.

Normalmente, após o término dos processos secundários de fabricação de aço, devido à falta de agitação suficiente da escória-aço e com pouca possibilidade de adição de qualquer material extra, não é fácil fazer alterações no sistema e, portanto, na morfologia, fração volumétrica, composição e dispersões de materiais não - as inclusões metálicas no final dos processos secundários de fabricação de aço não podem ser facilmente alteradas. No entanto, são possíveis pequenos efeitos do pó de fundição nos moldes e no revestimento do tundish durante o lingotamento contínuo e o processo de solidificação. Os processos de desoxidação usados nas práticas secundárias de fabricação de aço são descritos abaixo.

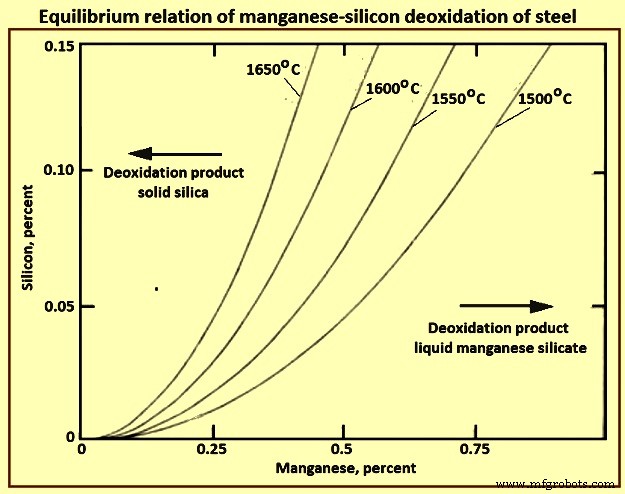

Processo de desoxidação de Si-Mn – A combinação de desoxidantes (silício-manganês, ferro-silício e ferro-manganês) é normalmente usada para melhorar o resultado. A desoxidação parcial é tipicamente utilizada durante o processo de fusão e um processo de desoxidação final é obtido na panela. Esta prática promove a formação de produtos de desoxidação de baixo ponto de fusão que são facilmente removidos do aço líquido. A desoxidação de Si-Mn-Si (silício-manganês) freqüentemente forma inclusões de sílica sólida e silicato de manganês líquido. Existe uma razão crítica [%Si] / [%Mn] a uma determinada temperatura que influencia o tipo de produtos de desoxidação formados como mostrado na Fig 3. Para uma composição do lado esquerdo das curvas na Fig 3, é provável que a sílica sólida ser formado enquanto os silicatos líquidos de manganês são provavelmente formados à direita da curva onde o teor de manganês é maior. A reação de equilíbrio da reação de desoxidação Si-Mn é dada pela equação [Si] + 2MnO =2[Mn] + SiO2.

Fig 3 Relação de equilíbrio da desoxidação silício-manganês do aço

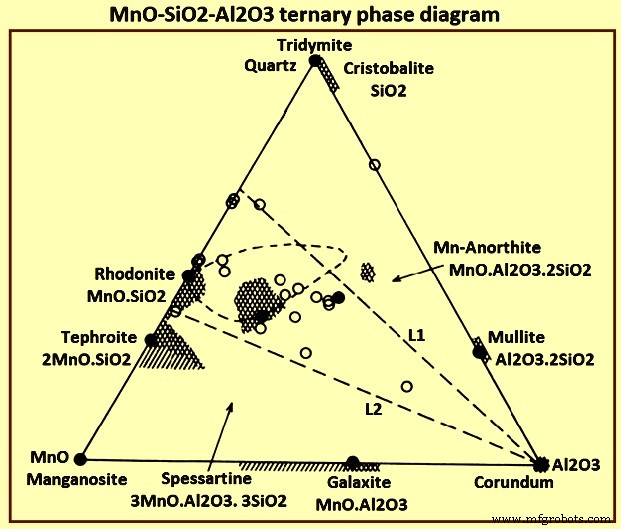

Assim, a diminuição da razão Si/Mn produz a inclusão de silicato de manganês líquido. As inclusões líquidas de silicatos de manganês são mais vítreas e plásticas em deformação quando laminadas a quente. No entanto, o índice de plasticidade deste tipo de inclusões diminui e torna-se mais quebradiço quando laminado a frio. Quando a combinação de silício-manganês e alumínio é utilizada para desoxidação, manganês e silício são carregados na forma de ferroligas durante o processo de fusão e alumínio utilizado na panela para desoxidação final. As inclusões neste sistema consistem principalmente em alumina, sílica e mulita quando o teor de manganês é baixo. No entanto, silicatos de manganês líquidos são formados com o aumento da temperatura quando o teor de manganês do aço é alto. Um dos estudos indica que, para formar inclusões líquidas nas temperaturas de aciaria, a área de composição (para as linhas L1 e L2, e uma terceira linha representando 40% de alumina máxima) é limitada pela razão SiO2/MnO de 17-1,9 com os respectivos Si/ Razão de Mn de 0,47-1,7 no teor de inclusão, respectivamente (Fig. 4).

Fig 4 Diagrama de fase ternário MnO-SiO2-Al2O3

Desoxidação de alumínio – O alumínio é um dos desoxidantes mais eficazes usados na fabricação de aço. O aço desoxidado com alumínio contém normalmente inclusões de alumina, como o corindo. Inclusões sólidas de alumina são relatadas como causadoras de entupimento do bocal durante o lingotamento contínuo de aço líquido. Eles são mais prejudiciais e indesejáveis no aço. As inclusões de alumina têm alta temperatura de fusão e permanecem sólidas nas temperaturas de fabricação do aço. Além disso, as inclusões de alumina são duras e não são deformadas ou deformadas de maneira frágil quando laminadas. A reação de equilíbrio da desoxidação do alumínio é 2[Al] + 3[O] =Al2O3. Barras de alumínio são normalmente adicionadas ao aço líquido para desoxidação.

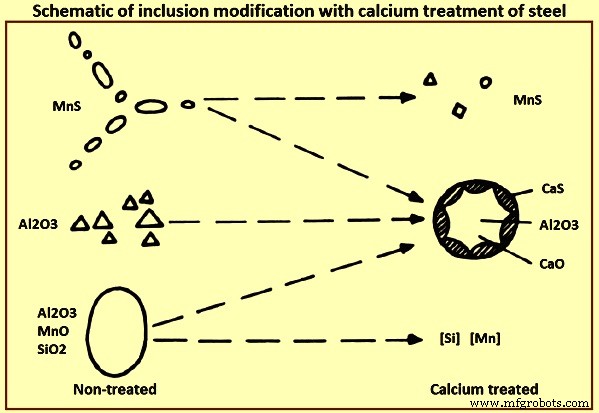

Tratamento com cálcio do aço – O cálcio tem uma forte afinidade pelo oxigênio e, portanto, pode ser usado como desoxidante. No entanto, o uso de cálcio como desoxidante é desafiado por seu baixo ponto de ebulição de 1.439 graus C, solubilidade limitada de cálcio (0,032%) em aço a 1.600 graus C e uma alta pressão de vapor de 0,183 MPa a 1.600 graus C. Essas propriedades tornam difícil e não econômico o uso de cálcio como desoxidante. No entanto, combinações de desoxidação Ca e Al ou Si/Mn formam inclusões primárias modificadas com menor atividade e temperaturas de fusão. Por esta razão, na prática siderúrgica, normalmente o cálcio é adicionado ao aço mais como um modificador de inclusão do que como um desoxidante. A maioria das classes de aço são tratadas com cálcio usando liga Ca-Si ou mistura Ca-Fe(Ni), dependendo da especificação da liga. Normalmente, este tratamento é feito efetivamente após adições de acabamento e lavagem com argônio. O fio de liga Ca-Si é normalmente injetado no aço líquido após o processo de desoxidação do alumínio. A Fig. 5 mostra um esquema de modificação de inclusão por cálcio com tratamento de cálcio de aço.

Fig 5 Esquema de modificação de inclusão com tratamento de cálcio de aço

Após o tratamento eficaz com cálcio, todas as inclusões de óxido normalmente contêm alguma quantidade de cálcio. A modificação efetiva das inclusões de óxido no aço depende do teor de alumínio dissolvido e oxigênio do aço líquido antes do tratamento com cálcio. Para uma modificação de inclusão essencial, é necessário um limite inferior de cálcio de 15 ppm (partes por milhão) a 20 ppm. As inclusões de aluminato de cálcio são formadas com uma relação CaO-Al2O3 de 12:7 e pontos de fusão baixos de 1.455°C de aluminato de cálcio. Essas inclusões existem no estado líquido nas temperaturas de fabricação do aço. Os aluminatos de cálcio 12CaO.7Al2O3, 3CaO.Al2O3 e CaO.Al2O3 existem no estado líquido, enquanto CaO.2Al2O3 e CaO.6Al2O3 são sólidos nas temperaturas de fabricação do aço.

O efeito geral do tratamento com cálcio nas modificações das inclusões é resumido como (i) os sulfetos de manganês são reduzidos em número e tamanho, e são transformados em sulfetos de Ca-Mn com propriedades variadas, (ii) óxidos de alumínio, que são normalmente duros, angulares e frequentemente aparece em aglomerados são reduzidos em número ou completamente eliminados e substituídos por inclusões complexas de CaO-Al2O3 ou CaO-Al2O3-SiO2, (iii) silicatos são eliminados e substituídos por inclusões de CaO-Al2O3-SiO2 e (iv) inclusões globulares complexas de CaO- As inclusões de Al2O3-SiO2 são formadas frequentemente circundadas por uma borda de sulfeto.

Modificação de sulfetos por adição de cálcio – O enxofre tem solubilidade quase ilimitada em aço líquido. No entanto, a solubilidade do enxofre no aço sólido se aproxima de zero. Durante a solidificação, os sulfetos precipitam de várias formas nos contornos de grão, produzindo defeitos característicos do aço. A afinidade química do cálcio com o oxigênio é maior que a do enxofre. Estima-se que para o cálcio reagir com o enxofre, a atividade do enxofre seja cerca de 19 vezes maior do que a atividade do oxigênio no aço, condição difícil de ser alcançada. Assim, o objetivo da introdução de cálcio para modificação de enxofre é alterar o mecanismo de liberação de enxofre de forma que o enxofre seja ligado ou precipitado em torno do óxido contendo cálcio e não se deposite nos contornos de grão como sulfetos livres durante a solidificação. Em aços tratados sem cálcio, o enxofre precipita como pequenas partículas de MnS no último líquido a congelar. As partículas de MnS são deformadas para formar longarinas quando laminadas a quente. No entanto, as inclusões de sulfeto contendo cálcio têm uma forma globular que não se deforma durante a laminação a quente.

A extensão da modificação de inclusão no aço é uma característica essencial na fabricação de aço secundário por tratamento com cálcio. Parte do cálcio adicionado ao líquido sofre reação e permanece no líquido como cálcio dissolvido na forma de inclusões ou vai para a escória como constituinte da escória. O restante escapa do sistema na forma de vapor. É essencial que o cálcio adicionado seja consumido pelo aço líquido ao máximo para tornar a injeção de cálcio eficiente e econômica. Nesse sentido, o estudo da recuperação do cálcio é um fator importante para a otimização do processo.

As propriedades do aço melhoram com o tratamento com cálcio do aço líquido. As melhorias nas propriedades incluem (i) melhoria das propriedades mecânicas especialmente na direção transversal e de espessura através da modificação de MnS para globular (Ca-Mn)S ou CaS não deformado, (ii) melhoria da usinabilidade do aço em alto corte pela formação de filme protetor sobre a superfície da ferramenta que prolonga a vida útil da ferramenta de metal duro, (iii) melhoria da qualidade da superfície e polibilidade, (iv) minimização do rasgo lamelar em grandes estruturas soldadas restritas e a suscetibilidade do aço ao reaquecimento de trincas como nas zonas afetadas pelo calor das soldas, e (iv) melhoria da lingotamento do aço prevenindo ou minimizando o entupimento do bocal.

As inclusões também podem existir como uma única fase ou como uma inclusão multifásica. Normalmente, as inclusões líquidas são menos propensas a induzir o entupimento do que as inclusões sólidas durante o processo de lingotamento contínuo. No entanto, a tendência das inclusões para aglomerar e entupir é altamente dependente das energias interfaciais e dos ângulos de contato entre o sistema específico de inclusão-metal-gás-refratário.

Durante as operações na usina integrada de ferro e aço, o enxofre pode ser removido por pré-tratamento de metal quente enquanto a atividade de oxigênio é baixa. Como tal, há menos necessidade de remoção de enxofre durante o tratamento em panela no processo integrado de fabricação de aço. Na fabricação de aço em forno elétrico, no entanto, a remoção do enxofre deve ser realizada durante o tratamento na panela após o aço e a escória serem totalmente desoxidados. Essa remoção de enxofre normalmente precisa de uma prática de desoxidação mais agressiva e forte agitação para atingir baixos níveis de enxofre no aço. As exigências de processamento para dessulfuração na panela podem influenciar na composição e morfologia das inclusões formadas no processo. Por exemplo, inclusões de espinélio Al2MgO4 se formam facilmente em aços mortos com alumínio que são submetidos a um forte tratamento de dessulfurização, enquanto as inclusões de alumina (Al2O3) são mais comuns em aços que não são submetidos a um forte tratamento de desoxidação e dessulfuração.

A taxa de aglomeração de inclusão, flotação, captura e retenção na camada de escória é uma forte função da composição, morfologia e fase (sólida ou líquida) da população de inclusão na panela. Embora as inclusões líquidas se dissolvam prontamente na escória, uma vez que passam pela interface de metal da escória, elas também são menos propensas a aglomerar, flutuar e passar para a camada de escória do que as inclusões sólidas enquanto estão no banho de aço. Este comportamento, em geral, leva a uma menor taxa de engrossamento e flotação para inclusões líquidas do que inclusões sólidas e, portanto, uma menor taxa geral de remoção de inclusões para inclusões líquidas em comparação com inclusões sólidas.

Formação de inclusão durante a desoxidação

Para que o aço líquido seja fundido na máquina de lingotamento contínuo, o oxigênio dissolvido no aço líquido deve ser suficientemente reduzido para evitar a liberação de gás CO (monóxido de carbono) durante a solidificação. Os elementos mais comuns usados na desoxidação do aço são manganês, silício, alumínio e cálcio. Práticas complexas de desoxidação podem ser usadas combinando esses desoxidantes. Em alguns casos, titânio, zircônio e terras raras também podem ser usados para desoxidação.

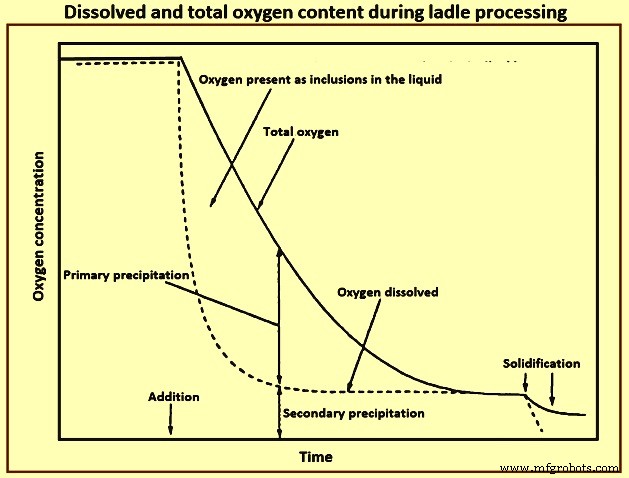

O equilíbrio entre várias adições de desoxidantes e oxigênio no aço também pode ser calculado para uma ampla gama de elementos e em uma ampla faixa de concentrações e temperaturas usando software termodinâmico. Este software é capaz de calcular as condições de equilíbrio para desoxidação complexa e também pode explicar interações de átomos de soluto de ordem superior no aço que levam à solubilidade de oxigênio retrógrada observada com desoxidantes fortes. Conforme mostrado na Fig 6, pode levar algum tempo para se aproximar das concentrações de equilíbrio na composição de aço a granel, pois leva algum tempo para que as inclusões se aglomerem e flutuem do aço. O teor de oxigênio do aço pode variar muito antes da desoxidação. Os níveis típicos de oxigênio BOF (forno de oxigênio básico) e EAF (forno de arco elétrico) na tomada do forno podem variar de 200 ppm a 800 ppm de oxigênio. Além disso, a desoxidação parcial às vezes é realizada durante o rosqueamento com manganês, silício e/ou alumínio. Quando o desoxidante é adicionado ao aço líquido, o oxigênio dissolvido no aço reage com a adição do desoxidante para formar um óxido conforme a equação xM (no aço) + yO (no aço) =MxOy (inclusão.

Fig 6 Teor de oxigênio dissolvido e total durante o processamento da panela

A nucleação de óxidos pode ocorrer por nucleação homogênea, particularmente (i) quando o nível de supersaturação do metal dissolvido e oxigênio é alto, ou (ii) pode ocorrer por nucleação heterogênea em inclusões formadas anteriormente durante o processo de fabricação do aço, ou ( iii) nas bolhas de argônio usadas para agitar a panela ou (iv) nas paredes refratárias da panela. A taxa de nucleação é influenciada pelo nível de supersaturação e pela energia interfacial do produto de desoxidação em contato com o aço. A razão de supersaturação e a energia interfacial entre o aço e o óxido influenciam o raio crítico para a nucleação e, portanto, influenciam o tamanho e o número de inclusões inicialmente formadas no início da desoxidação.

É normalmente aceito que a nucleação ocorre muito rapidamente após a adição inicial do desoxidante e que tanto a nucleação homogênea quanto a heterogênea podem ocorrer. Verificou-se que existe uma forte relação entre o nível de oxigênio e o tamanho das inclusões formadas e que os estágios iniciais da formação das inclusões são controlados pela difusão do oxigênio no aço líquido.

É interessante notar que o tempo necessário para atingir uma composição uniforme em uma panela agitada com argônio é da ordem de minutos, enquanto o tempo de nucleação é normalmente da ordem de 0,1 segundo ou menos. Isso implica que uma ampla gama de níveis de adição de desoxidante é misturada e dispersa na panela. Isso pode levar à formação de uma gama de possíveis morfologias de inclusão no banho de aço, dependendo da concentração local de desoxidante e dos níveis de supersaturação de oxigênio que existem em diferentes regiões dentro da panela.

A nucleação pode continuar a ocorrer até que a supersaturação não esteja mais presente. Neste ponto, a nucleação adicional só pode ocorrer à medida que a temperatura do aço diminui, quando elementos de liga são adicionados ao aço ou quando o oxigênio é reintroduzido no aço durante os eventos de reoxidação. Nestas condições, o nível de supersaturação é normalmente muito menor e a nucleação heterogênea de novos óxidos em inclusões pré-existentes é normalmente mais favorável.

Evolução da inclusão após a desoxidação

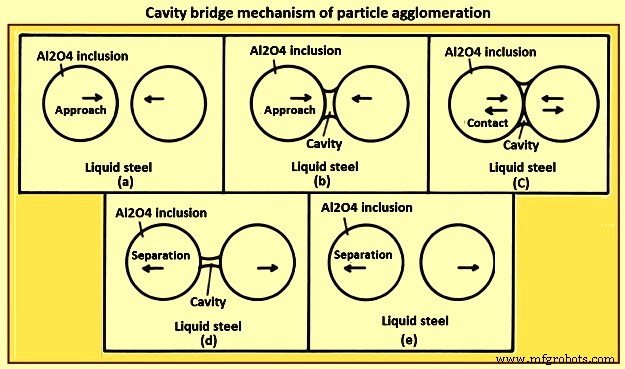

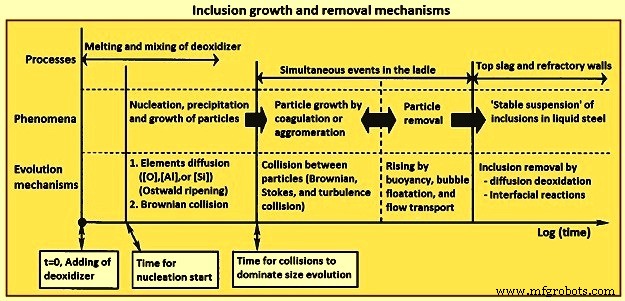

Engrossamento, aglomeração e remoção de inclusões – Uma vez que uma população de inclusões é nucleada, as inclusões podem crescer por uma variedade de mecanismos. O tamanho médio de partícula da população de inclusão pode aumentar através do amadurecimento de Ostwald, nucleação heterogênea contínua em inclusões previamente nucleadas e através da aglomeração de partículas. As colisões de partículas que levam à aglomeração podem ocorrer por movimento browniano, movimento turbulento, gradientes de velocidade e colisões de Stokes. As pontes cavitárias também podem promover atração e aglomeração de partículas não molhantes. A Fig. 7 mostra o mecanismo de ponte de cavidade de aglomeração de partículas baseado em experimentos de laboratório que mediram diretamente as forças de atração entre óxidos em aço líquido.

Fig 7 Mecanismo de ponte de cavidade de aglomeração de partículas

O tamanho das inclusões e sua densidade impulsionam a remoção das inclusões do aço por flotação. A lei de Stokes fornece uma estimativa aproximada dos efeitos do diâmetro de inclusão e densidade de partículas na taxa de flotação. A taxa de flotação é fortemente favorecida por um grande diâmetro de inclusão e uma baixa densidade de inclusão em relação à densidade do aço líquido.

As bolhas crescentes da agitação de argônio também promovem a remoção de inclusões se a molhagem entre a inclusão e a bolha de argônio for favorável para fixação. The fluid flows induced by argon stirring or electromagnetic stirring can also promote inclusion transport and removal to the slag layer or to the ladle wall. Fig 8 shows an overview of these mechanisms for inclusion growth and removal from the ladle.

Fig 8 Inclusion growth and removal mechanisms

The effectiveness of argon stirring on inclusion removal depends on several factors which include porous plug location, number of plugs, the size of the ladle, the intensity of the stirring, and the contact angle of the inclusion with the steel and stirring gas. In general, liquid oxide inclusions tend to have much lower contact angles than solid oxide inclusions and normally have less than a 90 degree wetting angle. This has implications for particle agglomeration and bubble attachment mechanisms which influence the rate of inclusion removal from the ladle.

One of the studies has demonstrated that the rate of removal of particles from a fluid by gas bubbling is very dependent on the wetting angle of the particle-fluid-gas in a water model system, and that the removal rate drops sharply when the wetting angle drops to below 90 degrees. Steel systems also have similar effects. Argon bubbling has also been shown to selectively remove under-modified solid calcium aluminate inclusions from an inclusion population in the continuous casting machine tundish and argon stirring prior to calcium treatment has been seen to be more effective at removing inclusions than the argon stirring after calcium treatment.

Both inclusion agglomeration and bubble attachment mechanisms depend upon the interfacial energy and wetting angle between inclusions and the liquid steel and mechanisms which promote inclusion agglomeration and growth. Bubble attachment and cavity bridge agglomeration are both favoured by a large contact angle, suggesting that several solid inclusions are easier to remove from the ladle than liquid inclusions. The morphology of the solid inclusions can also influence agglomeration and flotation.

Macroscopically, the inclusion removal from the ladle can be observed by monitoring the total oxygen content of the steel or by evaluating the number or area density of the inclusions. For a given stirring intensity, stir configuration and inclusion population, longer rinse stir times normally result in progressively more inclusion removal. This is true both for argon stirring and stirring by other methods such as electromagnetic stirring.

Control of intensity of stirring in the ladle is important. While the increase of the stirring intensity leads to increased rates of inclusion removal, excessively increased stirring intensities can induce reoxidation by exposing the steel to air through the slag ‘eye’ where the slag is pushed back by the rising bubble plume or strong upward recirculating flow during the stirring. This condition can lead to a higher final inclusion content.

Recently, SEM-AFA (scanning electron microscopy – automated feature analysis) analysis has made it possible to analyze a large number of inclusions in a sample in a reasonable time. This has allowed the observation of the size distribution and population number density of inclusion populations at various stages in the process. It has been shown in a study that the shape of the inclusion size distribution changes with time, forming a log normal distribution early in the inclusion population’s life cycle and evolving to a power law or fractal size distribution later in the population’s life cycle when active nucleation is no longer taking place.

Several studies have reported similar trends in the evolution of the shape of the inclusion population in ladle deoxidation using models for nucleation and growth of inclusions during deoxidation in the ladle and by direct experimental observation. Observations of the shape of inclusion size distributions have been used successfully to identify reoxidation events, where oxygen from the air generates a new population of reoxidation inclusions which have a log normal distribution. On a log-log plot, this new population of reoxidation inclusions deviate from linearity for conditions of a tundish first fill and eventually subsiding and re-establishing a linear distribution. Similar observations have been there in the ladle after additions are made.

The type of deoxidant and the conditions of super-saturation employed in the deoxidation process have a strong influence on the rate at which the inclusion population changes over time. It has been observed that there is a rapid increase in diameter and reduction of the number of inclusions with time in aluminum deoxidized steels and little change in diameter and number with time in titanium and complex titanium-aluminum deoxidized steels. Also, there are large differences in the agglomeration rate of different inclusions in steel.

The size distribution of alumina clusters is observed to shift to progressively larger diameters and lower inclusion counts with time. By comparison, the size distribution of the titanium / aluminum complex deoxidant, which is liquid with a low wetting angle, does not increase in diameter with time and the inclusion count drops much more slowly with time because of the smaller overall diameter of the population.

Once the inclusions are transported to the slag layer in the ladle, the inclusions are to contact and become incorporated into the slag layer to be removed from the system. The rate of passage of inclusions through the slag-metal interface and the rate of dissolution of inclusions in a CaO-Al2O3 (lime-alumina) slag have been studied. During the study, it has been observed that alumina inclusions pass through the slag metal interface quickly, but that liquid MnO-SiO2-Al2O3 inclusions take much more time to pass through the interface and, in some cases, are not captured by the slag at all. It has also been found that the rate of inclusion dissolution in the slag is diffusion controlled for alumina inclusions dissolving in the slag.

The rate of dissolution of Al2O3 and MgO (magnesia) inclusions in various slags has also been studied. During the study, it has been found that in some slag systems, intermediate reaction products such as CaAl12O19 and Ca2Al2SiO7 formed on the inclusion surface and slowed the dissolution rate of the inclusion into slag.

The rate of dissolution of Al2MgO4 oxide spinel in slags of various compositions has also been studied. During the study, it has been found that the rate of dissolution is controlled by diffusion in the slag and is inversely related to the viscosity of the slag. If the time for passage through the slag–metal interface or the dissolution rate in the slag is slow, the slag-metal interface can become a site for solid inclusion agglomeration and re-emulsification of inclusions is possible.

Changes in inclusion composition during ladle treatment – The composition and morphology of inclusions can change considerably during the course of ladle treatment. The alloying additions made during ladle treatment can introduce elements which influence the overall composition and number of inclusions which are present. Also, additions such as calcium are used specifically for the purpose of modifying inclusion composition and morphology. Even in the absence of these additions, the inclusions present in a ladle after deoxidation can change composition over time through interactions with the slag and refractories used in the ladle, or with the atmosphere if the ladle stirring is aggressive.

Mini steel plants which produce aluminum killed steels with restricted sulphur levels frequently experience a shift in the inclusion chemistry during desulphurization. Under low oxygen conditions after the aluminum killing, argon stirring can promote the transfer of magnesium from the slag and the ladle refractory lining to the steel. During this process, the alumina inclusions gradually pick up magnesium and the inclusion population gradually shifts from Al2O3 to Al2MgO4 spinel. This exchange is influenced by the oxygen potential of the system and the composition of the slag. It has been found that MgO in slag and in the refractory both contribute to magnesium pickup and spinel formation, but that slag has a higher contribution to the pickup than the refractory.

While calcium treatment is used normally to convert solid alumina inclusions to liquid calcium aluminate inclusions to improve castability, calcium treatment is also quite successful at modifying solid spinel inclusions. Different studies have shown that spinel modification with calcium treatment reduces the magnesium content of the inclusion population and drives magnesium back into solution in the liquid steel. Subsequent exposure to reoxidation can result in the reformation of spinel inclusions through the reoxidation of magnesium in solution in the steel later in the process. These studies have also shown that CaS formed during calcium treatment can serve to suppress the reformation spinels during reoxidation by acting as a reservoir for calcium which can be released during reoxidation to further modify newly formed alumina. Under these conditions, the presence of some CaS in the inclusion population can be beneficial as long as it does not contribute to nozzle clogging during the continuous casting of steel.

It has also been shown that if the spinel inclusion population is high enough before calcium treatment, solid MgO inclusions can also form along with liquid calcium aluminate inclusions after the calcium treatment. This type of inclusion has been found to be very detrimental in high performance steel such as line-pipe steels. Such conditions can arise when aluminum killed steels are heavily aluminum deoxidized and held in contact with high MgO slags and refractories for extended periods.

Impurities in alloy additives also have a strong influence on the inclusion population and the efficiency of inclusion removal. For example, the effects of calcium content of ferro-silicon on inclusion composition and the tundish clogging sensitivity has been cited. In some steel melting shops, calcium in ferro-silicon is managed to modify inclusions directly without additional calcium treatment while in other operations calcium in ferrosilicon is to be restricted to avoid changes in alumina morphology which promotes clogging. The stage in the ladle furnace processing where inclusions are modified in relation to the application of soft argon stirring to remove inclusions can have a pronounced effect on the inclusion removal efficiency. Argon rinse stirring prior to calcium treatment, when solid inclusions are present, has been shown to be more effective at removing inclusions than argon rinse stirring after the calcium treatment, when the inclusions have been modified to liquid calcium aluminates.

In short, the evolution of the inclusion population over time during ladle treatment can be complex. Given that the effectiveness of inclusion removal by coagulation, bubble attachment and interface capture is highly dependent upon the composition, phase, and morphology of the inclusion population developed during the ladle treatment practice. It is obvious that there are time periods during ladle treatment where rinsing and flotation treatments are more effective than others. The ability to develop ladle treatment strategies to take advantage of these preferred treatment times where inclusion coarsening and removal rates are the most rapid ultimately is dependent upon the cleanliness of post-flotation-treatment additions, control of reoxidation, and slag entrainment during stirring and the effectiveness of reoxidation protection during steel transfer.

Processo de manufatura

- Efeito das inclusões nas propriedades do aço

- Inclusões em aço fundido contínuo e sua detecção

- Inclusões, Engenharia de Inclusão e Aços Limpos

- Siderurgia Verde

- Avaliação do ciclo de vida e sustentabilidade do aço

- Forno de indução e siderurgia

- Fornos de reaquecimento e seus tipos

- Tipos de aço inoxidável e classes de aço inoxidável

- Diferentes propriedades e classes de aço ferramenta

- Entendendo o aço ferramenta e como ele é feito