Conceitos Básicos de Corrosão de Ferro e Aço

Conceitos básicos de corrosão de ferro e aço

Os materiais de ferro e aço em uso prático são normalmente expostos à corrosão nos ambientes atmosféricos e aquosos. A corrosão é a deterioração desses materiais pela interação química com seu ambiente. É um dos problemas frequentemente encontrados na sociedade industrializada atual. De acordo com a ISO 8044:2010, 'corrosão é a interação físico-química entre um metal e seu ambiente, que resulta em mudanças nas propriedades do metal e que pode levar a um comprometimento funcional significativo do metal, do meio ambiente ou do sistema técnico de de que fazem parte».

A ciência moderna da corrosão foi lançada no início do século XX com o modelo de célula local e o modelo de potencial de corrosão. Os dois modelos se juntaram à moderna teoria eletroquímica da corrosão, que descreve a corrosão metálica como uma reação eletroquímica acoplada que consiste em oxidação anódica de metal e redução catódica de oxidante. A teoria eletroquímica é aplicável não apenas à corrosão úmida de metais em temperatura normal, mas também à oxidação a seco de metais em alta temperatura.

Os materiais de ferro e aço corroem em uma variedade de ambientes gasosos e aquosos. A corrosão mais comum de ferro e aço ocorre em solução aquosa e em ar úmido na atmosfera. Em geral, a corrosão metálica do ferro e do aço produz em seu estágio inicial íons metálicos solúveis em água, e então, os íons metálicos se desenvolvem em precipitados sólidos de corrosão, como óxidos e hidróxidos metálicos.

Ferro e aço são encontrados na natureza como minérios. O processo de fabricação de conversão desses minérios em metais envolve a entrada de energia. Os materiais de ferro e aço podem, portanto, ser considerados como estando em um estado metaestável e tendem a perder sua energia revertendo para compostos mais ou menos semelhantes ao seu estado original. Os materiais corroem uma vez que são quimicamente instáveis em ambientes naturais - ar, solo e água. Durante a reação de corrosão, a energia adicionada na fabricação é liberada e o metal retorna ao seu estado de óxido. Como a maioria dos compostos metálicos, e especialmente os produtos de corrosão, têm pouca resistência mecânica, uma peça de aço severamente corroída é bastante inútil para sua finalidade original.

Praticamente todas as reações de corrosão são de natureza eletroquímica, em locais anódicos na superfície o aço se dissolve como íons ferrosos, constituindo a reação anódica. À medida que os átomos de ferro sofrem oxidação a íons, eles liberam elétrons cuja carga negativa se acumula rapidamente no metal e evitam mais reações anódicas ou corrosão. Portanto, essa dissolução só continua se os elétrons liberados puderem passar para um local na superfície do metal onde uma reação catódica seja possível. Em um sítio catódico, os elétrons reagem com algum componente redutível do eletrólito e são removidos do metal. As taxas das reações anódicas e catódicas devem ser equivalentes de acordo com as leis de Faraday, sendo determinadas pelo fluxo total de elétrons dos anodos para os catodos, o que é chamado de “corrente de corrosão”.

Há uma distinção entre os tipos de corrosão que normalmente descrevem a interação entre o metal e o meio ambiente e as formas de corrosão que descrevem a aparência fenomenológica.

Reação química – É uma reação química típica de corrosão que ocorre em altas temperaturas, onde o metal reage com gases quentes e forma uma camada de óxido.

Reação metalofísica – O exemplo da reação metalofísica é a fragilização causada pelo hidrogênio que se difunde no metal, podendo levar à falha de um componente. A fragilização pode ser o resultado de um processo de fabricação descuidado. Também pode ser iniciado por processos de corrosão (dissolução de metal), como rachaduras assistidas por hidrogênio induzidas por corrosão.

Reação eletroquímica – É o tipo mais comum de reação de corrosão. A reação implica uma troca elétrica por meio de elétrons no metal e íons em um eletrólito condutor, como um filme de água em sua superfície.

Como a corrente de corrosão também deve fluir através do eletrólito por condução iônica, a condutividade do eletrólito influencia a maneira como as células de corrosão operam. A peça de aço corrosiva é descrita como um “eletrodo misto”, uma vez que reações anódicas e catódicas simultâneas estão ocorrendo em sua superfície. O eletrodo misto é uma célula eletroquímica completa em uma superfície de aço.

No meio ambiente, o processo de corrosão normalmente ocorre em soluções aquosas e, portanto, é de natureza eletroquímica. Os quatro requisitos para a formação de uma célula de corrosão são (i) ânodo (corrói), (ii) cátodo (protegido), (iii) eletrólito (normalmente solo ou água) e (iv) caminho de retorno metálico (produto de aço)

A corrosão envolve a ionização de átomos de metal e a perda desses íons em solução ou em um produto de corrosão. Como a reação de ionização significa liberar elétrons, um fluxo de elétrons para longe do local dessa reação deve ocorrer para evitar o acúmulo de carga negativa. Assim, a corrosão é uma reação eletroquímica. O local onde ocorre a perda de metal é chamado de ânodo, ou região anódica, e os elétrons fluem através do metal para um local, chamado cátodo, onde são consumidos em uma reação catódica.

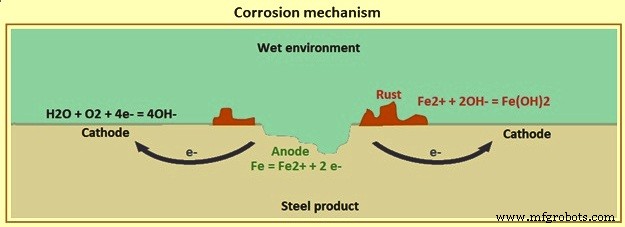

A reação anódica é normalmente Fe =Fe2+ + 2e- e a reação catódica, na presença de água e oxigênio suficiente, é normalmente 2H2O + O2 + 4e- =4OH-. O produto de corrosão, ferrugem, se forma a partir de Fe2+ + 2OH- =Fe(OH)2.

O mecanismo eletroquímico real pode ser apreciado se considerarmos como um poço de ferrugem se forma. Um poço começa em alguma heterogeneidade na superfície, como uma partícula de impureza, e as reações acima ocorrem. A geometria do tipo pit se forma porque a reação anódica continua a ocorrer sob a cobertura de ferrugem. A Fig. 1 mostra o mecanismo de corrosão.

Fig1 Mecanismo de corrosão

As consequências da corrosão são muitas e variadas e os efeitos destas na operação segura, confiável e eficiente de equipamentos ou estruturas são frequentemente mais graves do que a simples perda de uma massa de metal. Falhas de vários tipos e a necessidade de substituições caras podem ocorrer mesmo que a quantidade de metal destruída seja bastante pequena.

Tipos de corrosão

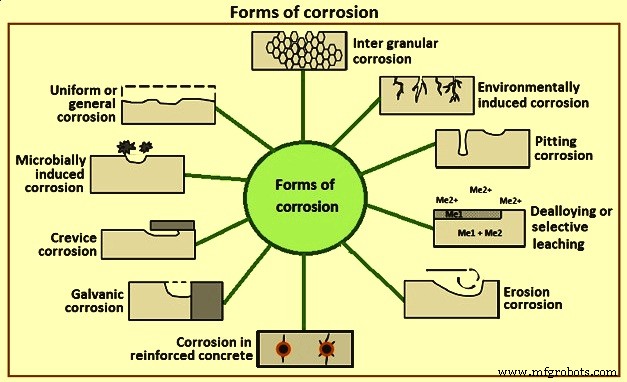

Existem várias formas de corrosão (Fig. 2). Estes incluem (i) corrosão intergranular, (ii) corrosão induzida pelo meio ambiente, (iii) corrosão por pites, (iv) desmonte ou lixiviação seletiva, (v) corrosão por erosão, (vi) corrosão em concreto armado, (vii) corrosão galvânica, (viii) corrosão em fenda, (ix) corrosão induzida microbianamente, (x) corrosão uniforme ou geral. Esses tipos de corrosões são descritos abaixo.

Fig 2 Formas de corrosão

Corrosão intergranular

Também é conhecida como corrosão intercristalina. É uma forma especial de corrosão localizada, onde o ataque corrosivo ocorre em um caminho bastante estreito, preferencialmente ao longo dos contornos de grão na estrutura metálica. O efeito mais comum desta forma de corrosão é uma rápida desintegração mecânica (perda de ductilidade) do material. Normalmente, isso pode ser evitado usando o material certo e o processo de produção.

Em um nível microscópico, o ferro e os aços têm regiões pequenas e distinguíveis chamadas grãos. Dentro de um grão individual, a orientação do arranjo atômico (chamado de rede) é a mesma. Os grãos individuais têm orientações diferentes e o limite entre os grãos é chamado de limite de grão. Normalmente, os contornos de grão não são mais reativos na corrosão do que o próprio grão. No entanto, sob certas condições os contornos de grão são alterados do próprio grão por impurezas e/ou enriquecimento (ou depleção) de um dos elementos de liga. O tratamento térmico e a soldagem podem levar a mudanças na composição que podem causar corrosão intergranular. Em casos severos, a corrosão intergranular pode levar a uma diminuição acentuada das propriedades mecânicas e pode, em casos extremos, transformar o aço em uma pilha de grãos individuais.

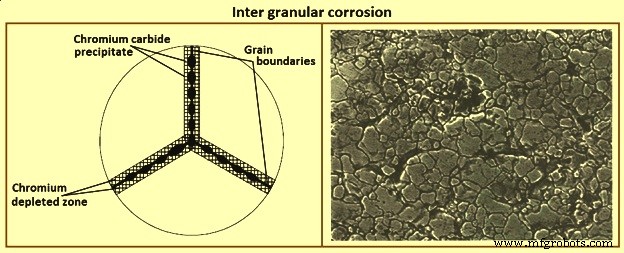

Um dos exemplos mais comuns de corrosão intergranular é a sua ocorrência em aços inoxidáveis. Durante a soldagem do aço inoxidável, ou aquecimento na faixa de temperatura de 500 graus C a 800 graus C, o aço inoxidável torna-se sensibilizado ou suscetível à corrosão intergranular como mostrado na Fig 3. O carboneto de cromo (Cr23C6) não é solúvel neste faixa de temperatura e precipita para fora do grão para o contorno de grão. Como resultado, a área do grão adjacente ao contorno de grão é esgotada do cromo e torna-se anódica para o resto do grão e para o contorno de grão. Consequentemente, os contornos de grão possuem menor grau de resistência à corrosão do que o material residual, levando a um ataque corrosivo localizado. A solução mais simples para o problema da corrosão intergranular do aço inoxidável é ter uma composição com um teor de carbono inferior a 0,03%. O baixo teor de carbono impede a formação do carboneto de cromo e o cromo permanece em solução. A corrosão da área de contorno de grão empobrecida é muito severa e ocorre em ambientes ácidos.

Fig 3 Corrosão intergranular

Corrosão ambientalmente induzida

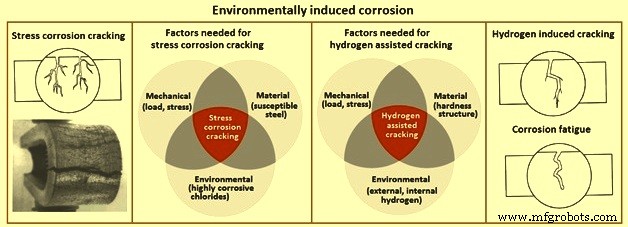

A corrosão induzida pelo meio ambiente também é chamada de rachadura induzida pelo meio ambiente. Existem dois tipos de rachaduras induzidas pelo ambiente. Estas são (i) trincas por corrosão sob tensão e (ii) trincas assistidas por hidrogênio. A fissuração induzida pelo ambiente também ocorre devido à fadiga por corrosão. A Fig. 4 mostra a corrosão induzida pelo ambiente.

Fig 4 Corrosão induzida pelo ambiente

Estresse-corrosão-craqueamento (SCC) ocorre em aços sob várias condições de limite, como (i) composição da solução do ambiente corrosivo específico, (ii) níveis mínimos de tensão de tração, (iii) temperatura, (iv) composição do aço e (v) estrutura de ferro. Um exemplo são os aços inoxidáveis. Aços inoxidáveis racham em soluções de cloreto. A interação das condições que levam ao SCC não é bem compreendida. Acredita-se que a corrosão causa a formação de um poço ou descontinuidade superficial no metal, que então funciona como um concentrador de tensão. A presença de um limite mínimo de tensão de tração, juntamente com a corrosão, faz com que a trinca se propague. Além disso, durante a corrosão inicial, as tensões de tração podem causar a ruptura das películas protetoras na superfície, expondo assim o metal ao ambiente corrosivo.

Este é um tipo de corrosão perigoso que pode ser resultado de fatores ambientais ou tensões cíclicas. Os principais tipos de ataque de fissuração são devidos à (i) fadiga por corrosão que é a falha acelerada do aço que sofre carregamento cíclico devido à sua presença em um ambiente corrosivo, e (ii) SCC que é a fissuração induzida pela corrosão que ocorre em aços sob alta tensão de tração. As rachaduras começam na superfície e vão para dentro. Deve-se notar que a tensão pode ser o resultado de trabalho a frio, conformação ou carregamento externo.

SCC é um processo combinado de corrosão mecânica e eletroquímica que resulta em rachaduras de certos materiais. Isso pode levar a falhas inesperadas e quebradiças repentinas de metais normalmente dúcteis sujeitos a níveis de tensão bem abaixo de sua resistência ao escoamento. As tensões internas em um material podem ser suficientes para iniciar um ataque de corrosão sob tensão.

SCC não é simplesmente uma sobreposição de corrosão e tensões mecânicas, mas pode ser entendido como um processo auto-catalítico e auto-acelerado que leva a altas taxas de dissolução do metal (reação anódica). Inicialmente, um pequeno poço é formado e se desenvolve em uma trinca devido à tensão aplicada ou residual no material. A formação de fissuras abre uma nova superfície metálica ativa (não passiva), que novamente se corrói com muita facilidade. Isso leva a uma maior propagação da trinca e novamente à exposição de novas superfícies metálicas altamente ativas na trinca. A dissolução do metal na trinca avança rapidamente até que ocorra a falha mecânica.

SCC é uma forma altamente específica de corrosão que ocorre apenas quando os seguintes três requisitos diferentes são atendidos ao mesmo tempo (Fig 4), a saber (i) mecânica (carga, tensão), (ii) material (liga suscetível, por exemplo, aço), e (iii) meio ambiente (altamente corrosivo, cloretos). É bem conhecido que certos tipos de aço podem sofrer SCC em ambientes agressivos, como piscinas cobertas. Na maioria desses casos, a corrosão é iniciada por cloretos que atacam a camada passiva.

O craqueamento assistido por hidrogênio também é conhecido como fragilização por hidrogênio. É devido à perda de ductilidade do aço devido à saturação do hidrogênio atômico nos contornos de grão. Ocorre em sítios catódicos locais e é agravado pelo estresse e compostos como o sulfeto de hidrogênio.

O craqueamento assistido por hidrogênio é causado pela difusão de átomos de hidrogênio no aço. A presença de hidrogênio na rede enfraquece a integridade mecânica do metal e leva ao crescimento de trincas e fratura frágil em níveis de tensão abaixo do limite de escoamento. Como o SCC, pode levar a falhas repentinas de peças de aço sem nenhum sinal de alerta detectável. Em aplicações comuns, os danos causados pelo hidrogênio são normalmente relevantes apenas para aços de alta resistência com resistência à tração de cerca de 1 MPa ou superior. Quanto ao craqueamento assistido por hidrogênio, três condições diferentes (Fig. 4) devem estar presentes ao mesmo tempo. Estes são (i) mecânicos (carga, tensão), (ii) materiais (estrutura de dureza), (iii) ambientais (hidrogênio externo, hidrogênio interno).

A fonte de hidrogênio pode ser o processo de produção, como fabricação de aço, decapagem e eletrogalvanização (hidrogênio primário). Uma fonte secundária pode ser o hidrogênio formado durante um processo de corrosão. Durante o processo de corrosão, o hidrogênio é formado e se difunde no material. Esta entrada de hidrogênio leva a uma diminuição na tenacidade ou ductilidade do aço.

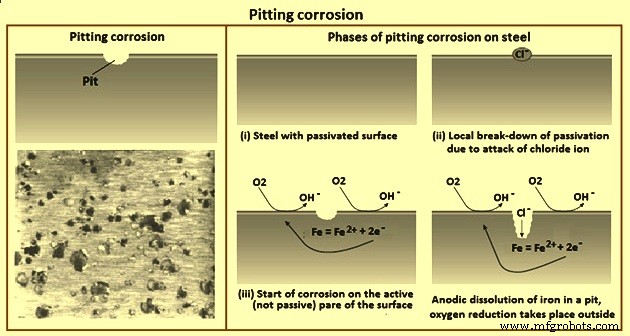

Corrosão por pites

A corrosão por pites é um ataque extremamente localizado que eventualmente resulta na criação de pequenos orifícios ou pites no aço. Esta forma de corrosão é encontrada principalmente em metais passivos, que devem sua resistência à corrosão a uma fina camada de óxido na superfície com uma espessura de apenas alguns nanômetros.

A corrosão por pite é uma das formas mais destrutivas e perigosas de corrosão. Basicamente, os aços objeto de pite são aqueles que contam com um filme de óxido para proteção, como os aços inoxidáveis. A iniciação de um poço pode ser o resultado de qualquer uma das razões, nomeadamente (i) ataque químico, como cloreto ferroso ou água do mar gaseificada em aço inoxidável, (ii) ataque mecânico, como impacto ou arranhões que removem pequenas áreas de a película protetora, e (iii) corrosão em frestas resultante de pequenos depósitos na superfície, especialmente em água do mar estagnada. Algumas teorias afirmam que o pitting é apenas um caso especial de corrosão em frestas.

O processo de iniciação da corrosão começa com uma quebra local da camada passiva. O ataque corrosivo local pode ser iniciado em aços, por exemplo, por íons cloreto. A corrosão por pite pode ser bastante problemática. Enquanto a corrosão uniforme pode ser vista claramente na superfície, a corrosão por pites frequentemente aparece apenas como pequenos orifícios na superfície. A quantidade de material removido abaixo dos orifícios normalmente é desconhecida, pois cavidades ocultas podem se formar, tornando a corrosão por pites mais difícil de detectar e prever. Tecnicamente, não há uma maneira razoável de controlar a corrosão por pite. Esta forma de corrosão deve ser excluída desde o início por meio de considerações de projeto e uso do material correto. A Fig. 5 mostra a corrosão por pite.

Fig 5 Corrosão por pites

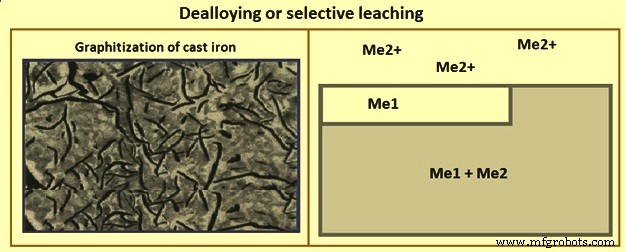

Desalojamento ou lixiviação seletiva

A corrosão por lixiviação ou lixiviação seletiva resulta de áreas de uma superfície metálica sendo metalurgicamente diferentes de outras áreas adjacentes. Este tipo de corrosão é mais prevalente em metais não ferrosos e ligas. Por exemplo, o latão é uma liga com zinco e cobre em uma “solução sólida”. Pode corroer com o zinco sendo removido seletivamente da liga, deixando para trás o cobre. Torna a liga porosa e compromete suas propriedades mecânicas. Em latão pode ser identificado quando sua cor natural amarela fica avermelhada ou acobreada. É útil adicionar uma pequena quantidade de estanho à liga para evitar o descolamento. Essa lixiviação seletiva é conhecida como “deszincificação”.

Os ferros fundidos podem corroer de tal forma que o ferro é seletivamente corroído, deixando para trás uma camada de grafite macia. Isso é conhecido como “grafitização”. Outros exemplos são referidos como desaluminificação, desnickelificação e decobaltificação, etc., onde os termos se referem ao elemento metálico que é seletivamente corroído. A lixiviação ou lixiviação seletiva é mostrada na Fig 6.

Fig 6 Lixiviação ou lixiviação seletiva

O mecanismo de lixiviação seletiva foi explicado com um exemplo de uma liga de latão. Neste caso, primeiro o latão corrói. Em seguida, os íons de zinco permanecem em solução e as placas de cobre voltam como uma camada sólida. O problema com essa teoria é que a corrosão ocorre mesmo sob altas velocidades de fluxo de eletrólitos quando se supõe que os íons de cobre são varridos antes que possam se desprender.

Uma segunda teoria, novamente para o latão, é que o zinco corrói preferencialmente, deixando para trás o cobre em uma estrutura de treliça. É um processo de corrosão em que o metal menos nobre de uma liga é atacado preferencialmente e substituído na matriz por produtos catódicos. O exemplo mais comum disso ocorre com o latão e é denominado dezincificação. Na dezincificação do latão, o zinco da matriz da liga é atacado e o cobre permanece.

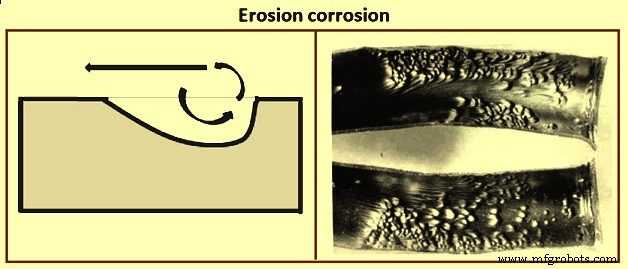

Corrosão por erosão

A corrosão por erosão resulta de um fluxo eletrolítico de alta velocidade cuja ação abrasiva acelera a corrosão. Esta corrosão é especialmente severa quando o eletrólito contém sólidos em suspensão. O efeito é remover um óxido protetor da superfície do filme, expondo assim a liga fresca à corrosão. A corrosão por erosão pode ser pensada como pitting em uma escala muito maior. Existe, de fato, um limite para quais velocidades de eletrólitos podem ser toleradas por metais específicos.

As ligas de cobre-níquel são selecionadas para serviço em água do mar com base em sua resistência à erosão-corrosão (entre outros requisitos). Além da erosão, outras formas de ataque relacionadas aos efeitos da velocidade são as seguintes.

Cavitação – É a deterioração de uma superfície causada pela súbita formação e colapso de bolhas e vazios devido à turbulência no líquido. É normalmente marcado por uma superfície metálica áspera ou perfurada.

Ataque de impacto – É a corrosão localizada causada por turbulência ou fluxo impactante. Normalmente há uma velocidade crítica abaixo da qual não ocorre nenhum impacto e acima da qual o ataque aumenta rapidamente. Em muitos casos, os três processos de corrosão podem ocorrer simultaneamente. A Fig. 7 mostra a corrosão por erosão.

Fig 7 Corrosão por erosão

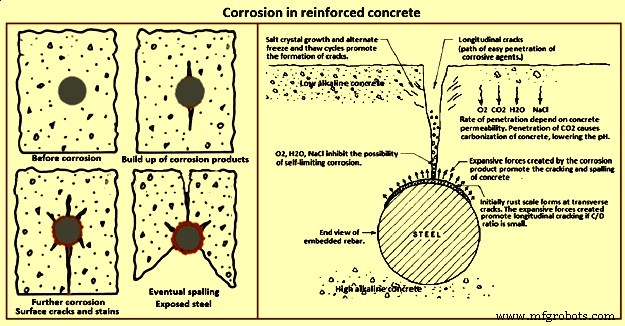

Corrosão em concreto armado

O concreto armado (RC) é um material compósito composto por barras de reforço de aço (vergalhões) embutidas em uma massa de concreto. Os vergalhões suportam a maior parte da carga de tração e conferem um grau de resistência à fissuração ao concreto que é carregado de forma compressiva. O aço no concreto está normalmente em uma condição passiva e não corrosiva. No entanto, as condições passivas e não corrosivas nem sempre são alcançadas na prática, devido à corrosão dos vergalhões. A corrosão de vergalhões tem consequências físicas, como diminuição da resistência última e capacidade de manutenção das estruturas de concreto. A corrosão de vergalhões de aço no concreto é um grande problema universal. Os danos causados pela corrosão podem reduzir em grande medida a capacidade de manutenção e a integridade estrutural do RC. Danos induzidos por corrosão à estrutura de concreto exigem um reparo precoce ou, em alguns casos, a substituição completa da estrutura de concreto.

Sempre que a armadura embutida no aço sofre corrosão, os produtos da corrosão aumentam seu volume. Todas as formas de óxido e hidróxido de ferro têm volumes específicos maiores que os do aço. As forças expansivas geradas pela corrosão do aço levam a fissuras de tração e manchas de ferrugem no concreto. Isso, por sua vez, causa redução na utilidade e integridade estrutural do concreto, além de afetar sua estética. Uma vez que a corrosão começa, é apenas uma questão de tempo até que uma quantidade cumulativa de danos ocorra na estrutura de concreto e ela falhe bem antes de sua vida útil.

As duas principais causas da corrosão dos vergalhões no concreto são (i) a falha localizada do filme passivo sobre o aço pelos íons cloreto e (ii) a falha geral da passividade por neutralização da alcalinidade do concreto devido à reação com o ar atmosférico. CO2 (dióxido de carbono). Os principais fatores que afetam a corrosão de vergalhões em RC são (i) perda de alcalinidade por carbonatação, (ii) perda de alcalinidade por cloretos, (iii) rachaduras no concreto por carga mecânica, (iv) correntes parasitas, ( v) poluição atmosférica, (vi) caminhos de umidade, (vii) relação água-cimento, (viii) baixa resistência à tração do concreto, (ix) contato elétrico com metais diferentes e (x) corrosão por diferença de ambientes.

Em um meio de perfeita uniformidade, é muito improvável que ocorra corrosão. No entanto, o concreto armado não é de forma alguma um material homogêneo e as células de corrosão são criadas quando existem certas condições. Existem inúmeras razões para a não uniformidade do concreto que aumenta a corrosão. O concreto pode ser favo de mel, poroso e desigualmente úmido e seco. A rachadura causa diferenças na tensão do aço, aeração diferencial e deposições de sal. Sempre há não uniformidades inerentes ao próprio vergalhão devido às tensões residuais bloqueadas iniciais e aos processos de fabricação. Como resultado, regiões de menor potencial tornam-se anódicas e regiões de maior potencial tornam-se catódicas. O concreto úmido atua como eletrólito, cuja ação é ainda mais acelerada se existirem íons de sal. A corrosão em concreto armado normalmente se enquadra em dois grupos gerais, a saber (i) concreto fissurado e (ii) concreto não fissurado.

No caso de concreto fresco não fissurado normalmente há ampla resistência ao ataque corrosivo. A cobertura de concreto sobre o vergalhão é muito eficaz em inibir a penetração de agentes corrosivos ao nível do aço. É óbvio que quanto mais espesso e denso for o revestimento de concreto, mais eficaz ele se torna na resistência à corrosão. Além disso, o concreto fresco tem um valor de pH muito alto que geralmente inibe as reações de corrosão. O número de pH é um índice da acidez ou alcalinidade de um meio. Os números de 0 a 7 indicam a acidez de uma solução (na qual a corrosão é promovida) e os números de 7 a 14 indicam a alcalinidade da solução (na qual a corrosão é retardada). O concreto fresco tem um alto teor de Ca(OH)2 (hidróxido de cálcio) que lhe confere um pH em torno de 13. A última defesa contra a corrosão é oferecida pelo filme de óxido azul (escama de laminação) ao redor da superfície do vergalhão. Este filme de óxido evita que agentes corrosivos entrem em contato direto com o metal nu. Assim, a carepa de laminação fornece proteção localizada contra a corrosão.

No entanto, com o passar do tempo, as condições acima tendem a se alterar. Água, sal, oxigênio, CO2 e gases industriais (se presentes) começam a penetrar lentamente no concreto, cuja taxa depende da permeabilidade do cobrimento de concreto. O CO2, que penetra no concreto através de poros e fissuras, reage com Ca(OH)2 e produz carbonato de cálcio. Assim, tanto o valor do pH quanto a qualidade protetora do concreto são reduzidos. O mecanismo geral pelo qual a corrosão ocorre no concreto armado é mostrado na Figura 8.

Fig 8 Corrosão em concreto armado

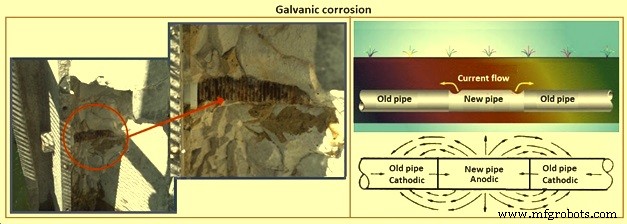

Corrosão galvânica

Quando dois metais diferentes são expostos a um ambiente corrosivo, existe uma diferença de potencial elétrico. Se os dois metais estiverem conectados eletricamente, o metal mais ativo se tornará o ânodo na célula galvânica resultante e sua corrosão aumentará. Um exemplo de tal célula de corrosão é o uso de parafusos de aço para manter as placas de cobre juntas.

A corrosão galvânica refere-se a danos de corrosão onde dois metais diferentes têm uma conexão eletricamente condutora e estão em contato com um eletrólito corrosivo comum. No modelo eletroquímico de corrosão, uma das duas reações parciais (dissolução anódica do metal e redução catódica do oxigênio) ocorre quase que exclusivamente em um metal. Normalmente, o metal menos nobre é dissolvido (dissolução anódica do metal), enquanto a parte mais nobre não é atacada pela corrosão (serve apenas como cátodo para a redução do oxigênio). Onde a corrosão galvânica ocorre, a taxa de corrosão do metal menos nobre é maior do que em um ambiente livre de corrosão sem contato com outro metal.

Usando dados termodinâmicos e levando em consideração a experiência comum adquirida em aplicações típicas, é possível prever quais combinações de materiais são afetadas pela corrosão galvânica. Um exemplo positivo do fenômeno da corrosão galvânica é a forma como o zinco protege aços carbono e aços de baixa liga. O zinco é o metal menos nobre que protege ativamente o aço ao ser corroído.

Nem toda corrosão galvânica é prejudicial. O aço zincado, ou galvanizado, é usado para proteger o aço, não porque o aço seja resistente à corrosão, mas porque o zinco, sendo anódico ao aço, corrói preferencialmente. Assim, o aço é protegido catodicamente transformando quaisquer áreas expostas de aço em cátodos.

Normalmente, é uma boa prática não usar metais diferentes, a menos que seja necessário, mas se for usado, as precauções necessárias são (i) tentar isolar eletricamente os metais, (ii) usar revestimentos protetores no metal superfície(s), normalmente o cátodo, (iii) proteger catodicamente o metal menos nobre, (iv) colocar inibidores de corrosão no sistema, (v) usar projeto em que a parte anódica possa ser substituída facilmente, (vi) evitar a entrada de umidade, (vi) usar metais próximos um do outro na série galvânica, (vii) manter a relação anodo / catodo alta no projeto e (viii) usar tolerâncias de projeto para levar em conta a corrosão. A Fig. 9 mostra a corrosão galvânica.

Fig 9 Corrosão galvânica

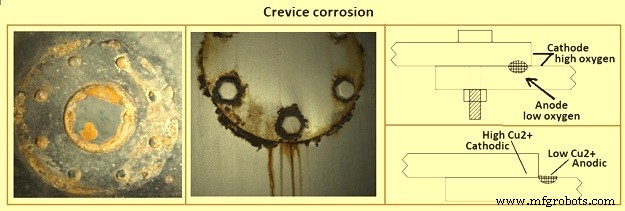

Corrosão em frestas

Corrosão em fresta refere-se à corrosão que ocorre em rachaduras ou fendas formadas entre as duas superfícies (feitas do mesmo metal, metais diferentes ou mesmo um metal e um não metal). Este tipo de corrosão é iniciado pela entrada restrita de oxigênio do ar por difusão na área da fresta levando a diferentes concentrações de oxigênio dissolvido no eletrólito comum (a chamada célula de aeração).

A corrosão em fresta é um ataque localizado que ocorre quando frestas, formadas por juntas sobrepostas, ou áreas de blindagem parcial, são expostas a ambientes corrosivos. Tais células resultantes são referidas como células de concentração. Dois casos comuns são as células de oxigênio e as células de íons metálicos. As células de concentração de oxigênio ocorrem quando a área blindada fica empobrecida em oxigênio e a área atua como um ânodo em relação à região do óxido. Conforme mostrado na Fig 10, a corrosão se torna bastante rápida devido à pequena área blindada em comparação com a área não blindada. No caso de uma célula de oxigênio, existe um “gradiente” de oxigênio que força a formação do ânodo e cátodos em relação aos níveis de oxigênio.

Fig 10 Corrosão em fenda

Corrosão em fresta refere-se à corrosão que ocorre em rachaduras ou fendas formadas entre duas superfícies (feitas do mesmo metal, metais diferentes ou mesmo um metal e um não metal). Este tipo de corrosão é iniciado pela entrada restrita de oxigênio do ar por difusão na área da fresta levando a diferentes concentrações de oxigênio dissolvido no eletrólito comum (a chamada célula de aeração). Novamente, as duas reações parciais ocorrem em diferentes partes da superfície. A redução de oxigênio ocorre nas áreas externas com maiores concentrações de oxigênio facilmente acessíveis pelo ar circundante, enquanto a dissolução anódica do metal ocorre na área da fenda resultando em ataque localizado (por exemplo, pitting). Também pode ocorrer sob arruelas ou gaxetas, quando a entrada de água por baixo não é impedida). Existem limites inferiores e superiores para o tamanho de uma fenda na qual a corrosão é induzida. Se a fenda estiver muito apertada, nenhum eletrólito para corrosão é introduzido. Se a fenda for muito larga para reduzir a entrada de oxigênio, a célula de aeração e, consequentemente, diferentes concentrações de oxigênio não podem se desenvolver. No entanto, a largura crítica da fenda depende de vários fatores, como o tipo de metais envolvidos, o ambiente corrosivo e os ciclos úmido/seco.

A força motriz inicial de tal corrosão é a célula de oxigênio. O crescimento contínuo é promovido pelo acúmulo (frequentemente causado pelos mesmos fatores que produzem os baixos níveis de oxigênio de sais ácidos hidrolisados dentro da fresta. Ligas, como aços inoxidáveis 18-8, estão sujeitas à corrosão em fresta das células de oxigênio.

As células de íons metálicos são formadas principalmente com ligas de cobre. A área blindada acumula produtos de corrosão e torna-se catódica para as regiões fora da fenda onde os produtos de corrosão são mantidos lavados. A figura 10 mostra este tipo de célula de concentração.

Outro exemplo de corrosão de células de íons metálicos ocorre quando as velocidades relativas do eletrólito sobre a superfície do metal são maiores em um ponto do que em outro, resultando em corrosão em frestas de íons metálicos. Um bom exemplo é quando um disco de metal está girando em alta velocidade na água do mar. A corrosão ocorre perto da borda onde as velocidades lineares são as mais altas e a concentração de íons metálicos é baixa (uma vez que os íons são repetidamente varridos). A alta velocidade, maior do que nas regiões mais próximas ao cubo do disco, varre os íons metálicos, formando assim regiões anódicas. No centro do disco, onde as velocidades são menores, o metal atua como cátodo e é protegido.

No entanto, as duas células de concentração corroem em diferentes regiões da fenda. A célula de oxigênio corrói sob a área blindada enquanto a célula de íons metálicos corrói fora da área. A força motriz inicial por trás da corrosão é o oxigênio ou a célula de íons metálicos. Seu crescimento contínuo é governado pelo acúmulo de produtos de corrosão, depósitos calcários e sais dentro da fenda.

Novamente, as duas reações parciais ocorrem em diferentes partes da superfície. A redução de oxigênio ocorre nas áreas externas com maiores concentrações de oxigênio facilmente acessíveis pelo ar circundante, enquanto a dissolução anódica do metal ocorre na área da fenda resultando em ataque localizado (por exemplo, pitting). Também pode ocorrer sob arruelas ou gaxetas, quando a entrada de água por baixo não é impedida.

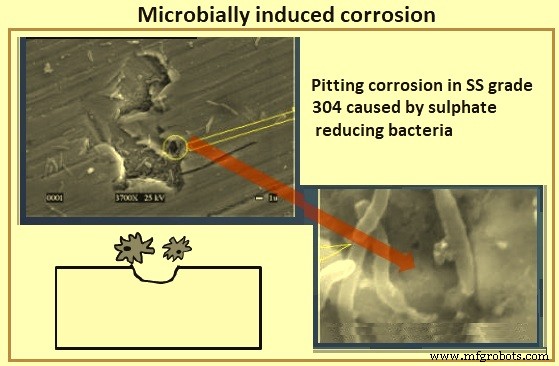

Corrosão microbiana induzida

Organismos biológicos podem desempenhar um papel importante no ataque de metais. A corrosão é causada ou acelerada por microrganismos. Pode ocorrer com ou sem presença de oxigênio. A ação biológica pode aumentar a gravidade da corrosão (i) como resultado dos biodepósitos na superfície do material, (ii) produção de espécies químicas corrosivas (ou seja, sulfeto de hidrogênio a partir de bactérias redutoras de sulfato – SRBs) e (iii) ruptura de reações eletroquímicas normais e formação de filme.

A corrosão induzida microbiologicamente (MIC) é a corrosão que é causada pela presença e atividades de microrganismos. Microrganismos são os organismos que não podem ser vistos individualmente a olho nu, incluindo microalgas, bactérias e fungos. A corrosão induzida microbianamente pode causar várias formas de corrosão localizada, incluindo pitting, descolamento, corrosão por erosão aprimorada, corrosão galvânica aprimorada, rachaduras por corrosão sob tensão e fragilização por hidrogênio. Como resultado da MIC, a corrosão pode ocorrer em locais onde não é prevista e pode ocorrer em taxas muito altas. Os materiais de ferro e aço sofrem MIC. Além disso, a MIC também pode ocorrer em água do mar, água doce, água destilada/desmineralizada, combustíveis de hidrocarbonetos, produtos químicos de processo, alimentos, solos, plasma humano, saliva e esgoto.

Embora os SRBs, ativos apenas em ambientes anaeróbicos (livres de oxigênio), sejam uma causa muito comum de corrosão, a CIM também pode ser causada por outros tipos de micro-organismos. Como exemplo, 'tiobacilos', que são bactérias oxidantes de enxofre (SOB), oxida compostos de enxofre em ácido sulfúrico. Outros microrganismos produtores de ácido incluem bactérias e fungos. Os micróbios podem aderir às superfícies metálicas formando um biofilme, constituído por uma comunidade de microrganismos, levando à corrosão. Quando os produtos ácidos da ação bacteriana ficam presos na interface biofilme – metal, seu impacto na corrosão é intensificado.

Embora o ferro não corroa apreciavelmente em água desaerada, a taxa de corrosão em alguns ambientes desaerados naturais é anormalmente alta. Essas altas taxas foram atribuídas à presença de SRBs (por exemplo, desulfovibrio desulfuricans). Sua relação com uma taxa de corrosão acelerada observada em solos com baixo teor de oxigênio dissolvido foi observada pela primeira vez na Holanda. As bactérias são curvas, medindo cerca de 1 × 4 micrômetros, e são encontradas em muitas águas e solos. Eles prosperam apenas em condições anaeróbicas na faixa de pH de cerca de 5,5 a 8,5. Certas variedades se multiplicam em águas doces e em solos contendo sulfatos, enquanto outras florescem em águas salobras e água do mar, e outras ainda existem em solos profundos em temperaturas tão altas quanto 60°C a 80°C.

Os SRBs reduzem facilmente os sulfatos inorgânicos a sulfetos na presença de hidrogênio ou matéria orgânica, e são auxiliados neste processo pela presença de uma superfície de ferro. A ajuda que o ferro proporciona nessa redução é provavelmente o fornecimento de hidrogênio, que normalmente é adsorvido na superfície do metal e que as bactérias utilizam na redução do SO4. For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

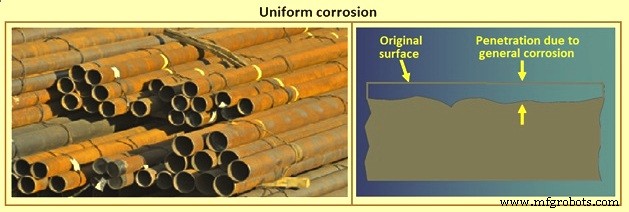

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

Processo de manufatura

- Aplicação do metal molibdênio e suas ligas

- Por que o aço corrói (e soluções para evitá-lo)

- Conceitos básicos de cor, mistura de cores e classificação de corantes explicados…

- Conhecimento básico de aço cortado a laser e máquina de corte a laser de aço

- 20 ferramentas e equipamentos básicos de soldagem para iniciantes

- O que é Corrosão? – Definição e Prevenção

- Tendências do mercado de ferro e aço para conhecer

- Veículos leves e de prevenção de corrosão

- Matérias-primas usadas na fabricação de ferro e aço

- Compreender os tipos comuns de metal, suas propriedades e usos