A corrosão de materiais leves usados em aplicações automotivas

Em toda a indústria automotiva, há um interesse crescente em materiais de construção leves para obter melhor economia de combustível e atender aos requisitos regulatórios. A maioria dos fabricantes automotivos faz uso de avanços recentes em aços de alta resistência, aços de ultra-alta resistência, ligas de alumínio, ligas de magnésio e compostos. Historicamente, o alumínio tem sido popular porque oferece excelente resistência à corrosão em comparação com o ferro e o aço tradicionais. Este artigo explorará a busca de materiais ainda mais leves, que podem ou não fornecer resistência à corrosão igualmente boa.

Soluções de magnésio contra corrosão e proteção contra corrosão na indústria automotiva

O magnésio é o metal de engenharia mais leve usado para aplicações estruturais. No entanto, o crescimento do magnésio no setor automotivo tem sido relativamente limitado devido à baixa resistência à corrosão do magnésio e suas ligas. O magnésio tem o menor potencial eletroquímico (menos nobre) de qualquer um dos metais usados em peças automotivas. Comparado ao alumínio, que também é um metal reativo, o magnésio possui uma camada de óxido superficial porosa e desprotetora que não fornece passivação à corrosão.

Um passo importante para melhorar a resistência à corrosão das ligas de magnésio foi a introdução de ligas de alta pureza, mas isso não altera os problemas de corrosão galvânica que ocorrem quando o magnésio está em contato com outro metal e um eletrólito. (Saiba mais sobre corrosão galvânica no artigo Por que dois metais diferentes causam corrosão?)

O uso de um revestimento de barreira é uma solução possível para evitar a corrosão da liga de magnésio. No entanto, os revestimentos de barreira também têm o potencial de criar razões de área anodo/catodo desfavoráveis em locais de defeito de revestimento. A experiência anterior indicou que a maioria dos revestimentos orgânicos atuais ou revestimentos à base de epóxi não podem impedir permanentemente a penetração de um eletrólito aquoso no substrato de magnésio subjacente. Uma vez que um eletrólito aquoso atinge qualquer substrato de magnésio, a reação de corrosão pode iniciar sem a necessidade de oxigênio e resultar na geração de hidrogênio. O hidrogênio resultará na formação de bolhas sob o revestimento e eventualmente comprometerá o sistema de proteção contra corrosão.

O engenheiro de corrosão geralmente não está envolvido nos estágios iniciais do projeto automotivo, que normalmente é mais focado na análise de elementos finitos (FEA) para requisitos estruturais e simulação de fluxo para o processo de fundição. Para resolver os problemas acima, os seguintes pontos-chave devem ser considerados:

- No curto prazo, o desenvolvimento de um sistema de revestimento para ligas de magnésio robusto, auto-reparável, acessível e ecologicamente correto deve ser uma prioridade. O sistema de revestimento deve ter resistência a arranhões e atender aos requisitos existentes da indústria, como os padrões relacionados à GMW/SAE/ISO. Para ser economicamente competitivo, um custo-alvo ideal deve ser inferior a US$ 1,00/m 2 .

- A longo prazo, uma liga de magnésio resistente à corrosão deve ter uma taxa de corrosão inferior a 0,1 mm/ano (normalmente após 7 dias de imersão em solução de NaCl a 3,5% em peso) ou ter um desempenho de corrosão equivalente ou melhor que o da concorrência ligas de alumínio (como Silafont 36, A356 ou mesmo ligas AA5xxx e AA6xxx) em testes de corrosão padrão da indústria. Isso pode ser alcançado adicionando formas de elementos de liga para promover a resistência à corrosão ou promover o desenvolvimento de um filme passivo denso na superfície.

- Os revestimentos de superfície podem ampliar a gama de possíveis aplicações automotivas para o magnésio. A oxidação eletrolítica de plasma (PEO) como revestimento de superfície é uma solução para engenheiros automotivos que projetam e especificam componentes e subconjuntos automotivos. A tecnologia exclusiva da PEO usa um banho eletrolítico e plasma com três estágios distintos que formam um revestimento duplex tipo cerâmica em ligas de magnésio. O processo pode ser ajustado em cada estágio para criar revestimentos sob medida para necessidades precisas. A camada superior do revestimento multicamadas também é altamente porosa e pode incorporar o conteúdo do banho eletrolítico no revestimento de superfície para incluir propriedades adicionais.

Corrosão galvânica entre polímeros reforçados com fibra de carbono e metais

O carbono é usado como uma fase de reforço em compósitos poliméricos reforçados com fibra de carbono (CFRP). Os CFRPs são atraentes para os engenheiros porque possuem uma alta resistência específica e são materiais leves para aplicações automotivas.

Os compósitos reforçados com fibra por si só são considerados resistentes à corrosão. No entanto, quando combinado com metais, isso pode criar problemas de corrosão. Os CFRPs são eletricamente condutores e eletroquimicamente muito nobres. Portanto, quando um metal ou liga é inadequadamente unido com CFRPs (de modo que haja uma conexão elétrica), o metal é suscetível à corrosão galvânica. (Para obter mais informações, leia Corrosão galvânica de metais conectados a polímeros reforçados com fibra de carbono.)

Quando acoplado a um fixador, parafuso ou porca, a situação se agrava porque uma grande área superficial do PRFC é acoplada a pequenas peças metálicas. Nestas circunstâncias, a taxa de corrosão galvânica pode ser acelerada devido a uma alta razão de área de superfície de cátodo para ânodo (Ac/Aa).

A corrosão galvânica de metais acoplados a materiais compósitos de carbono tem sido relatada desde a década de 1970. No entanto, os materiais apropriados e o projeto apropriado dos métodos de união de materiais ainda precisam ser determinados.

A demanda contínua por CFRPs em aplicações automotivas requer um estudo mais sistemático da corrosão galvânica entre compósitos de fibra de carbono e materiais de engenharia automotiva, incluindo uma variedade de aços (com uma variedade de tratamentos de superfície) e inúmeras ligas de alumínio. Especialmente importante é a influência de diferentes combinações de materiais, geometrias e métodos de união na intensidade de corrosão subsequente.

Corrosão galvânica para materiais mistos Estratégia no palco Body in White

O estágio da carroceria em branco (BIW) refere-se à etapa da fabricação automotiva na qual os componentes da carroceria foram unidos. Tradicionalmente, um veículo inteiro é feito de materiais mistos que são acoplados sequencialmente a uma carroceria predominantemente de aço durante a montagem final. Para obter um veículo ainda mais leve e com maior rigidez, é necessário um “híbrido” mais complicado de diferentes materiais para a estrutura da carroceria. (Leitura relacionada:O que os novos estudos de ciência de materiais sugerem sobre o controle de corrosão no futuro.)

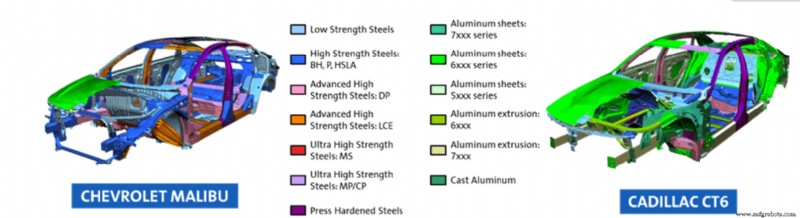

O Cadillac CT6, que é o primeiro veículo da General Motors feito de materiais mistos, incorpora diversos tipos de chapas de aço, chapas de alumínio, peças fundidas e extrusadas, como mostra a Figura 1. Outros veículos, como o Chevrolet Malibu, também seguem a mesma tendência.

Figura 1. Corpo em branco de materiais mistos para Chevrolet Malibu e Cadillac CT6

Figura 1. Corpo em branco de materiais mistos para Chevrolet Malibu e Cadillac CT6 Fonte:Prevenção de corrosão em materiais leves para aplicações automotivas

Os materiais e ligas diferentes criam desafios em termos de corrosão galvânica e seus diferentes coeficientes de expansão térmica. Métodos de simulação numérica demonstraram o potencial de prever a distribuição de corrente galvânica.

Em aplicações automotivas, o material pode ser considerado sob um filme fino de um ambiente eletrolítico. Portanto, o comportamento da corrosão (e o comportamento da corrosão galvânica) será complexo devido ao sistema eletroquímico e ao caminho da condutividade em constante evolução ou mudança.

Recentemente, um modelo de filme fino foi desenvolvido por uma empresa de software para simular a corrosão galvânica sob um eletrólito de filme fino, com uma busca lógica adicional sendo a ampla validação experimental de tais modelos. O estudo inicial foi promissor, indicando a perspectiva de prever os resultados do teste de névoa salina no nível do componente. Com desenvolvimento adicional, tais abordagens de modelagem-experimental combinadas podem ser úteis para simular a distribuição total de corrente e potencial de um veículo de materiais mistos inteiro.

A simulação oferece uma abordagem mais fácil para modelar a corrosão

A modelagem de corrosão permite que um engenheiro antecipe a probabilidade de corrosão de qualquer componente durante um determinado período de tempo. Parâmetros como umidade relativa e densidade de carga de sal podem ser inseridos como parâmetros. Os resultados da simulação podem ser comparados com os testes reais de névoa salina para verificar a vida útil do revestimento em termos de resistência à corrosão e também para verificar a correlação dos resultados.

O futuro da proteção contra corrosão inspirado em novas tecnologias

Os veículos estão agora incorporando um número significativo de funções "inteligentes", como monitoramento da pressão dos pneus e outros sistemas de diagnóstico inteligentes que se tornaram um padrão da indústria. Portanto, pode-se esperar que um sistema de monitoramento de corrosão possa ser alcançado no futuro. Por exemplo, sensores apropriados, capazes de monitorar em tempo real as taxas de corrosão em locais críticos, podem fornecer avisos antes da falha do sistema.

Além disso, o aprendizado de máquina e a inteligência artificial podem coletar dados de corrosão em campo e realizar análises remotas de dados para gerar uma correlação de laboratório para campo mais precisa. Isso é crítico e relevante para o campo mais amplo da corrosão, que pode complementar e aumentar a experiência de engenheiros individuais.

Manutenção e reparo de equipamentos

- O Desenvolvimento de Materiais Compósitos Leves na Indústria Médica

- Fibra de carbono em aplicações automotivas

- Elix e Polyscope cooperam em materiais especiais para aplicações em interiores automotivos

- As 5 máquinas agrícolas mais populares

- Os materiais de moldagem por injeção de plástico mais populares

- Noções básicas de extrusão de plástico:processo, materiais, aplicações

- Quais são as vantagens exclusivas dos metais leves?

- Os diferentes tipos de carregadeiras usadas na construção

- Aplicações de fundição de areia para o mercado automotivo

- Quais são os materiais metálicos usados em carros elétricos?