Métodos de fixação CNC – Encontre a melhor maneira de carregar sua peça para usinagem CNC

Ao fazer peças usinadas em CNC, é importante primeiro descobrir a melhor maneira de carregar e segurar a peça de trabalho. Esta etapa vem antes de traçar o caminho da ferramenta e desempenha um papel importante no processo.

A fixação e o carregamento são aspectos cruciais do processo de usinagem CNC. Sua peça de trabalho só será tão boa quanto ela ficar firme e firme na superfície de trabalho de sua máquina. Como tal, maquinistas e engenheiros criaram uma infinidade de soluções para manter a peça estável.

Neste artigo, veremos alguns dos métodos mais proeminentes de workholding, avaliando seus respectivos prós e contras.

Slots em T

Cruciais para a fixação, as ranhuras em T fornecem um recorte em forma de T onde a barra transversal do T está na parte inferior da mesa ou dentro da própria mesa. Isso permite que uma porca se encaixe na ranhura para fornecer um local móvel para inserir um parafuso ou grampo.

Existem muitos tipos diferentes de grampos, e cada um tem seu próprio conjunto de prós e contras.

Colagem

Adicionar um bloco de baquelite à mesa de trabalho é um método popular de fixação, especialmente para usinagem de protótipos. As peças de trabalho podem ser facilmente coladas à mesa de baquelite, e a maioria das empresas de prototipagem chinesas fazem isso dessa maneira.

A colagem ainda é uma solução muito fácil e popular para fixação de peças. Pode ser útil tanto para materiais planos como irregulares. Ele pode oferecer um grau maior de resistência do que a fita de carpete, eliminando a necessidade de abas de fixação. A remoção de peças da cama exigirá um raspador de tinta ou descascamento manual. As colas são particularmente úteis para usinagem de protótipos e plásticos.

Aplicar cola corretamente requer a colocação de camadas uniformes para manter o nível da peça de trabalho. É uma opção de fixação rápida, barata e eficaz, mas funciona de forma diferente dependendo do material utilizado. Por exemplo, a cola quente às vezes retira pedaços de materiais como espuma e madeira. A melhor maneira de evitar danos é aplicar cola seletivamente e colocá-la em áreas que não são esteticamente ou funcionalmente importantes, ou usar em camadas finas e fáceis de remover.

Da mesma forma, as colas endurecem mais rapidamente no metal. Ao processar metais, uma maneira de evitar o endurecimento da cola muito rapidamente é colocar o material em uma placa de resíduos não metálica presa à cama. O material deve estar no topo, para que a cola tenha a chance de grudar nas duas superfícies, em vez de endurecer sozinha.

Prós:Várias peças podem ser coladas à mesa de uma só vez, o que é menos trabalhoso para os operadores. É um método eficiente para criar protótipos de plástico ou alumínio.

Contras:Há uma chance de que a peça de trabalho se desprenda. Também é possível danificar as peças ao retirá-las.

Aparafusamento

Os parafusos são uma ótima maneira de segurar a peça de trabalho para usinagem usando a mesa em forma de T diretamente. Francamente, adicionar um bloco de alumínio é uma ideia ainda melhor, porque é fácil criar furos de rosca sempre que necessário. Furos de rosca andam de mãos dadas com grampos e permitem um melhor nivelamento e estabilidade.

Os itens usados para aparafusar os materiais incluem porcas em T, pinos e porcas de flange. Parafusos e porcas podem ser particularmente úteis se uma superfície de trabalho tiver insertos rosqueados em vez de ranhuras em T. Nesses casos, os parafusos podem ser rosqueados nas inserções para prender grampos de vários modelos, mantendo-os no lugar.

Prós:O aparafusamento é uma maneira muito estável de segurar a peça de trabalho, que você pode cortar com muita força. Geometrias complexas não serão um problema para segurar.

Contras:O uso de parafusos requer material extra para ser usado como estrutura. O desperdício de material pode ser crítico ao usinar peças de grande volume e o tempo de carregamento é significativo. Ao cortar peças da estrutura, as marcas de dobradiça podem apresentar um problema.

Tornos

Os maquinistas costumam usar tornos como método padrão ao fixar peças de trabalho. As morsas geralmente seguram a peça pelas extremidades, presas entre duas garras, enquanto a ferramenta processa o material. Eles são particularmente úteis para aquelas peças com bordas retas, mas também podem ser adaptados para peças com bordas arredondadas.

Dependendo do tipo de morsa, o processamento de bordas arredondadas pode exigir a ajuda de mandíbulas macias, que podem ser fresadas para suportar a peça de trabalho. As morsas modernas são projetadas com uma base de troca rápida, permitindo que o maquinista carregue a peça de trabalho da máquina CNC. Quando as peças estiverem prontas, o próximo lote pode ser carregado rapidamente. As morsas também são a opção preferida em nossa oficina CNC.

Prós:As morsas permitem o corte em altas velocidades e facilitam a localização da peça de trabalho ao fazer peças repetidas. Eles são uma maneira eficiente de fazer peças CNC de grande volume. Você também pode colocar vários tornos na máquina CNC para fazer peças diferentes de uma só vez.

Contras:As peças devem ter uma geometria regular com superfícies paralelas. Caso contrário, são necessárias garras personalizadas.

Pinças

Existem vários tipos de grampos que podem ser usados para fixação durante a usinagem CNC. Eles incluem grampos combinados, alicates e grampos C.

O grampo combinado ou "grampo de bloco de construção" consiste em uma série de componentes com designs padronizados, funções diferentes, especificações e tamanhos diferentes. Esses grampos de máquina-ferramenta podem ser montados como blocos de construção, de acordo com os requisitos de processamento. Devido à sua natureza, o grampo combinado é muito eficiente em termos de projeto e fabricação e, portanto, é adequado para ciclos de produção de pequenos lotes. O grampo combinado também tem as vantagens de alta precisão de posicionamento, grande flexibilidade de fixação, uso repetido, economia de energia e material, além de baixo custo de uso. Vai bem com pequenas tiragens de produção que exigem formas ligeiramente complexas.

Outra vantagem dos grampos é sua capacidade de melhorar os componentes específicos e substituí-los com base nos requisitos específicos da peça de trabalho. Por exemplo, usando alicates planos combinados de precisão pode render mais versatilidade, maior padronização, uso mais fácil e fixação mais confiável. Esse tipo de alicate de precisão tem a vantagem de instalação e fixação rápidas e fáceis. Pode encurtar o tempo de preparação da produção e melhorar a eficiência da produção de pequenos lotes.

Grampos mais simples como C-Clamps pode ser facilmente encontrado em lojas de ferragens. Estes são baratos e fáceis de usar, mas sua simplicidade pode ter desvantagens. Colocar o material preso em apenas um lado às vezes pode fazer com que ele se levante no lado oposto, por isso é importante garantir que o material esteja plano antes de usinar. Da mesma forma, cortar peças e partes do material pode ser complicado, exigindo vários grampos e provavelmente outros meios de prender o material também. Para projetos mais pesados, diferentes tipos de grampos são preferíveis para facilitar o fluxo de trabalho.

Outras maneiras de melhorar esses grampos incluem o uso de uma base de grampo lisa ou usando materiais magnéticos especiais. O último é usado para grampos de fixação eletromagnéticos permanentes , que pode ser útil para melhorar a eficiência de usinagem de máquinas-ferramentas CNC e centros de usinagem. Os componentes de posicionamento e elementos de fixação dos grampos convencionais podem ocupar muito espaço, mas como os grampos eletromagnéticos permanentes usam forças magnéticas inerentes ao material, eles não possuem esses componentes que consomem espaço. Isso pode evitar muitos problemas para várias operações de usinagem e minimizar as peças obstrutivas que podem atrapalhar a máquina-ferramenta. No entanto, deve-se ter cuidado para garantir que a força de sucção do ímã seja boa o suficiente para resistir à força de corte.

Braçadeiras hidráulicas e pneumáticas use fontes de energia adicionais para posicionar, apoiar e comprimir adequadamente a peça de trabalho através de componentes hidráulicos ou pneumáticos. Como resultado, eles podem determinar com precisão e rapidez a posição mútua, ajustando a peça de trabalho para as máquinas-ferramentas e as ferramentas de corte. Eles também podem trazer outras vantagens, como uma estrutura compacta, fixação em várias estações, corte pesado de alta velocidade e controles automáticos, que aceleram o processamento do material. Isso lhes dá essa utilidade adicional que os torna ideais para máquinas-ferramentas CNC, centros de usinagem e linhas de produção flexíveis.

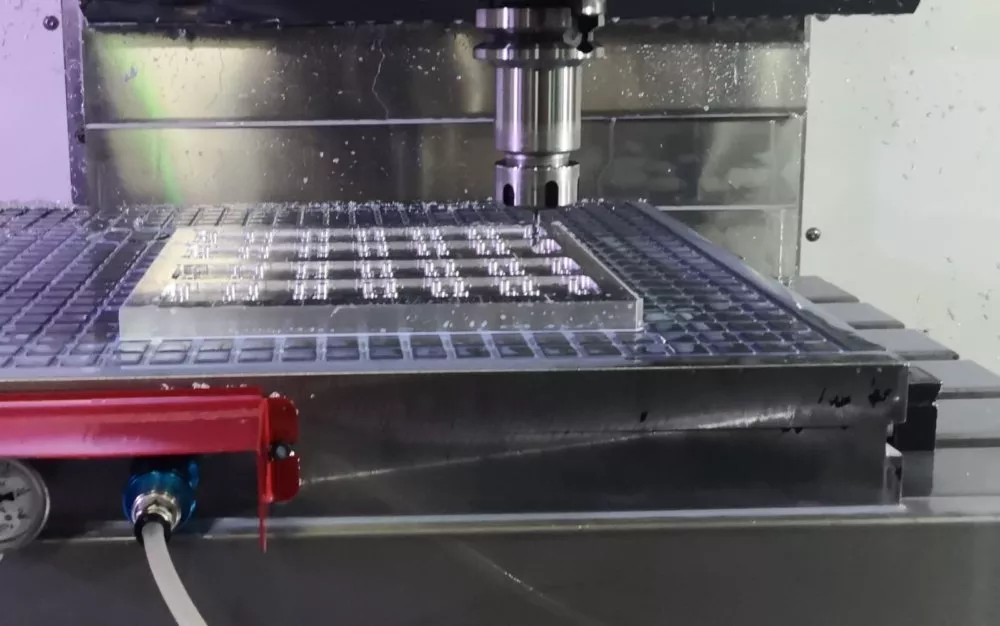

Tabelas de vácuo

As mesas de vácuo seguram a peça de trabalho gerando uma força de retenção — causada pela diferença entre o vácuo sob a peça e a pressão atmosférica empurrando para baixo de cima. As mesas de vácuo são muitas vezes a melhor solução para o trabalho de chapa plana feito em roteadores CNC.

Essas tabelas podem ser muito precisas, flexíveis e eficientes. Eles são adaptáveis a uma ampla gama de materiais e são particularmente úteis para materiais que não são grampeáveis (como compósitos de alta tecnologia ou materiais sintéticos avançados). Eles também podem minimizar obstruções de maneiras que grampos e outras soluções não conseguem, ao mesmo tempo em que tornam a configuração e a troca muito mais eficientes.

As mesas de vácuo têm suas desvantagens, no entanto. Uma mesa de vácuo é melhor para peças planas de material, pois peças com geometrias diferentes requerem preparação extra. Certas peças pequenas também podem não ter área de superfície suficiente para o vácuo segurá-las, embora tipos mais avançados de mesas de vácuo que tenham um puxão para baixo mais uniforme ou focado possam gerenciar esses itens.

Prós:As mesas de vácuo têm um tempo de carregamento muito rápido e são adequadas para materiais não grampeáveis.

Contras:A maioria das mesas de vácuo são adequadas apenas para peças simples e planas.

Tabelas Magnéticas

Mesas magnéticas usam um magnético usam uma base magnética para segurar peças feitas de metais adequados. Eles são uma solução popular para a indústria de moldes, uma vez que a maioria das cavidades dos moldes são feitas de aço. No entanto, eles também são usados em peças de aço para operações gerais de usinagem CNC.

A maioria das mesas magnéticas são eletromagnéticas, de modo que a força magnética pode ser interrompida quando a usinagem estiver concluída. Eles permitem configurações rápidas e, como não são necessários grampos físicos ou outros dispositivos, permitem um excelente acesso à ferramenta de corte. Eles são adequados para usinagem leve ou pesada, embora não possam ser usados em peças não magnéticas, como as feitas de alumínio.

Prós:As mesas magnéticas permitem acesso total ao corte e podem ser configuradas rapidamente. Eles também são altamente seguros e protegidos.

Contras:As mesas magnéticas só podem ser usadas em metais magnéticos, limitando seu uso em uma área de fabricação dominada pelo alumínio.

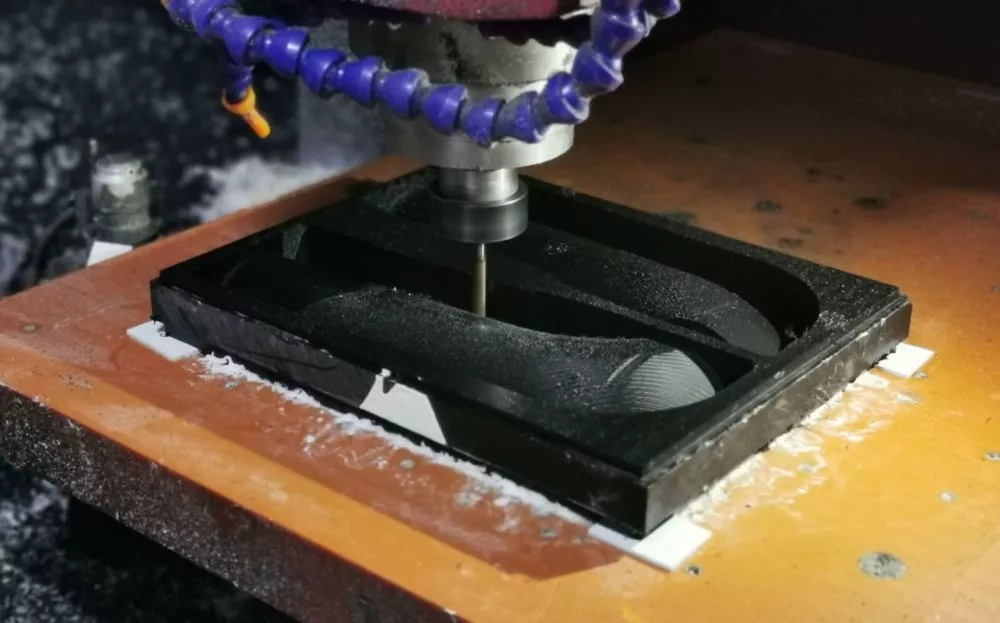

Gabaritos personalizados

Ao fresar peças de grande volume, os métodos padrão de fixação podem não ser suficientes. Se este for o caso, pode valer a pena fazer gabaritos personalizados para usinar as peças em CNC. Raspar segundos pode fazer uma grande diferença durante a produção em massa.

Os gabaritos podem guiar o caminho da ferramenta e melhorar muito a qualidade do produto, mas só são necessários quando a estabilidade absoluta é necessária. A peça de trabalho normalmente é deslizada ou colocada no gabarito e mantida no lugar com um ou dois grampos rápidos.

Existem vantagens distintas na produção personalizada de gabaritos para fixação de peças, e eles podem ser feitos de diferentes maneiras. Os gabaritos que exigem alta rigidez e tolerâncias geométricas apertadas podem ser mais bem feitos usando usinagem CNC, enquanto um acessório projetado para se adequar a uma peça curva pode ser mais fácil de produzir via impressão 3D FDM ou SLS.

Prós:Os gabaritos personalizados podem ser adaptados para peças extra grandes ou irregulares, reduzindo os tempos de configuração e garantindo estabilidade.

Contras:Aumenta os tempos de resposta e aumenta as despesas. Os gabaritos não cabem em outras partes comuns.

A 3ERP continuará compartilhando seus conhecimentos de usinagem CNC. Se você quiser saber mais sobre nossa capacidade de usinagem CNC, consulte nossos serviços de usinagem CNC.

Máquina cnc

- ips para a inspeção correta das ferramentas CNC

- Os melhores acessórios para o seu Raspberry Pi

- Roteador CNC 3D - A usinagem de alta velocidade para a indústria calçadista

- O que é o eixo referido para a usinagem CNC?

- Por que a usinagem CNC de 5 eixos é perfeita para o seu negócio?

- Usinagem CNC Vs impressão 3D – Qual é a melhor escolha para prototipagem?

- 6 razões para a popularidade da usinagem CNC em relação à usinagem tradicional

- Usinagem CNC:as melhores técnicas para você

- Os melhores materiais para seus protótipos médicos

- As 4 principais dicas para descobrir a melhor empresa para excelentes serviços de usinagem CNC na China