Usinagem por Descarga Elétrica:Construção, Aplicação, Prós e Contras

A usinagem por descarga elétrica, também chamada de usinagem por centelha, é um processo muito diferente da maioria dos processos de usinagem convencionais, como torneamento e fresamento CNC. Nos últimos processos, são necessárias ferramentas de corte afiadas para poder subtrair material da peça de trabalho que está sendo usinada. Ao contrário do torneamento e fresamento, o processo EDM aproveita a erosão do metal através de uma série de descargas elétricas.

Leia abaixo e saiba mais sobre os conceitos fundamentais envolvidos na fabricação de EDM.

Como funciona a EDM?

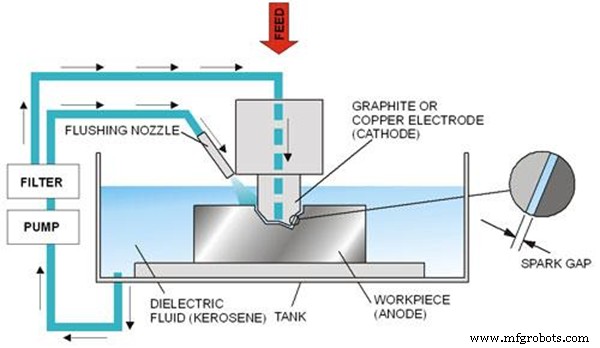

A usinagem por descarga elétrica usa faíscas elétricas na máquina de eletroerosão para corroer algumas partes da peça de trabalho. Essas “faíscas elétricas” são na verdade arcos elétricos formados entre dois condutores portadores de corrente colocados próximos um do outro. Os arcos elétricos são os responsáveis por gerar calor extremo que faz com que os materiais eletricamente condutivos derretam e evaporem. Dentro do sistema de um processo EDM, a peça de trabalho é conectada ao terminal positivo ou anodo, enquanto a ferramenta responsável pela erosão dos materiais é conectada ao terminal negativo ou catodo.

Construção Básica de um Sistema EDM

Para elaborar melhor o princípio de funcionamento, abaixo está um detalhamento da construção básica de um sistema de usinagem por descarga elétrica (EDM).

1. Gerador de pulso DC

Este componente converte a fonte de alimentação CA em uma fonte CC pulsante alta o suficiente para gerar uma faísca entre a ferramenta de erosão e a peça de trabalho.

2. Ferramenta de eletrodo

Esta parte do sistema é conectada ao cátodo da fonte de alimentação enquanto é montada em um poste de ferramentas. O perfil de sua ferramenta será exatamente o mesmo perfil deixado em sua peça de trabalho. Durante o processo, uma lacuna muito pequena chamada de abertura do arco (identificada pelos engenheiros de fabricação) é mantida entre a ferramenta do eletrodo e a peça de trabalho. Os materiais mais comuns usados para eletrodos são cobre, liga de tungstênio, grafite, aço e ferro fundido.

3. Mecanismo Servomotor

Este mecanismo controla o avanço e o movimento da ferramenta na máquina de eletroerosão. A abertura do arco, mencionada anteriormente, é controlada criticamente por um mecanismo de servo motor programado.

4. Gerador de faísca

Este componente fornece a quantidade certa de tensão necessária para geração de faísca e manutenção de descarga. A geração de cem mil faíscas por segundo permite criar uma subtração significativa de material da peça de trabalho.

5. Fluido dielétrico

Tanto a ferramenta de eletrodo quanto a peça de trabalho são submersas em um fluido dielétrico enquanto o fluido é fornecido no intervalo entre a ferramenta e a peça de trabalho. Além disso, o fluido dielétrico deve ser ajustado para circular a uma pressão constante para afastar as peças de metal que foram erodidas da peça de trabalho. Muita pressão do fluido pode fazer com que os cavacos de metal sejam removidos rapidamente, resultando em uma ação de corte mais lenta. Uma pressão de fluido muito fraca pode causar um curto-circuito no sistema devido aos cavacos não evacuados durante o processo de erosão.

Os fluidos dielétricos mais comuns usados neste processo são água deionizada, glicol e óleo de silicone.

6. Peça de trabalho

Isso completa o ecossistema da máquina EDM porque a peça de trabalho está conectada ao ânodo. Para tornar o processo possível, a peça de trabalho deve ser um bom condutor elétrico.

Tipo de processos de EDM

O processo de EDM é classificado em diferentes tipos dependendo da forma e abordagem da ferramenta utilizada. Os três tipos comuns de descarga elétrica na indústria incluem EDM de fio, EDM de chumbada e EDM de perfuração.

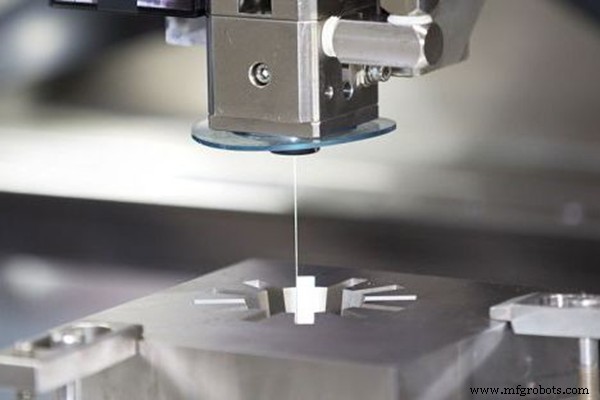

1. Fio EDM

Como o nome indica, o corte de fio EDM usa um fio muito fino (liga de cobre ou latão geralmente variando de 0,004 polegadas a 0,0006 polegadas de espessura) que é segurado por guias de diamante para cortar com precisão uma forma bidimensional em uma peça 3D. O caminho é controlado por um programa CNC que permite que formas complexas sejam facilmente cortadas. O corte pode ser comparado ao avanço de corte de uma serra de fita e um cortador de queijo. Este processo é normalmente usado para cortar matrizes de extrusão de metal, punções e placas.

2. Sinker EDM

Também chamado de ram EDM, esse tipo de processo de EDM usa eletrodos de grafite ou cobre formados em forma inversa para cortar uma cavidade na peça de trabalho. A ferramenta a ser utilizada é usinada na forma inversa da forma desejada para ser deixada na peça de trabalho.

O Sinker EDM o torna perfeito para a usinagem de moldes a serem usados para fundição e moldagem por injeção onde são necessárias formas de cavidade complexas.

3. EDM de Perfuração

Nesse tipo de processo de eletroerosão, a ferramenta de eletrodo é usada para cortar furos extremamente finos e profundos que uma broca convencional pode não ser capaz de fazer. A ferramenta para este processo é projetada de forma que o líquido dielétrico seja alimentado diretamente através do orifício, portanto, um eletrodo oco. Uma vez que a EDM de furação não é feita através do método de usinagem convencional, nenhuma rebarba é formada na peça de trabalho. Perfuração de furos EDM é usado para usinagem de pequenos furos de alívio em várias lâminas de turbinas, matrizes e moldes.

Quais são as aplicações da usinagem EDM?

A usinagem EDM é altamente capaz de produzir formas e geometrias complexas.

É por isso que geralmente a usinagem por descarga elétrica é usada para aplicações de alta precisão onde a usinagem convencional não é capaz. Abaixo estão as aplicações mais comuns de usinagem EDM:

Perfuração de pequenos furos

Muitos fabricantes optam por usar a usinagem EDM na furação de furos extremamente pequenos porque diminui o risco de ter ferramentas defletidas e danificadas. Os furos usinados por EDM podem ser muito pequenos em estrutura e podem ser vistos nas bordas das pás da turbina, orifícios microscópicos para componentes do sistema de combustível e muito mais.

Fabricação de moldes e matrizes

A usinagem EDM é frequentemente usada como um processo complementar à usinagem convencional na fabricação de moldes e matrizes. Como mencionado acima, o tipo de corte de arame é tipicamente usado para formar peças brutas para os moldes, o tipo de chumbada pode ser usado para formar formas complexas das cavidades e a perfuração de furos pode ser usada para criar furos de liberação de pressão.

Desintegração de componentes

A máquina de eletroerosão também é usada para remover metais presos dentro de uma peça de trabalho que não pode ser removida de maneira comum. Desintegrar os componentes presos significa destruir ou remover o material. Algumas circunstâncias incluem parafusos cortados em furos roscados, ferramentas de sucção em uma peça usinada ou um pino preso em uma peça muito preciosa. Ao desintegrar os componentes, você consegue remover o metal preso sem causar danos à peça a ser recuperada.

Componentes médicos

Os produtos usinados por EDM não formam rebarbas ao serem fabricados, por isso são perfeitos para criar vários componentes de implantes médicos.

Componentes aeroespaciais

Existem muitos recursos em uma peça aeroespacial que não podem ser feitos por algumas ferramentas de corte padrão, e é aí que entra a usinagem EDM. furos e requisitos de furos profundos muito apertados.

Por que o EDM é preferido?

Altamente capaz de usinar perfis complexos

A liberdade de corte para EDM é menos restrita do que a das operações de usinagem convencionais. Nesse processo, várias características quase impossíveis de serem alcançadas com o uso de fresas de topo e brocas podem ser cortadas com facilidade. Esses recursos incluem bolsos intrincados, furos profundos e finos, paredes finas e outras geometrias de formato irregular.

Alta precisão

As peças usinadas com tecnologia EDM podem ser precisas até as menores tolerâncias usadas na indústria de fabricação de metais. Isso é possível porque o ecossistema de usinagem EDM não introduz altas tensões na peça de trabalho e não possui vibrações agressivas. Além disso, um processo de skimming também pode ser feito para aumentar sua precisão e exatidão.

Acabamento de superfície sem rebarbas

A peça de trabalho produzida pela usinagem EDM sai livre de rebarbas devido à natureza do processo em que o metal erodido da peça de trabalho quase se desintegra em micropartículas que são então lavadas. Mais importante, o corte EDM não envolve ferramentas de corte afiadas, como fresas, serras e brocas, por isso esse processo não causa rebarbas na peça de trabalho.

Pode cortar metais duros

A usinagem EDM é capaz de cortar metais duros com baixa força e esforço mínimo, desde que sejam condutores. A dureza do material que está sendo cortado não afeta o processo geral.

Baixo estresse

As ferramentas utilizadas em um processo de eletroerosão não tocam a peça de trabalho, ao contrário de outros métodos de usinagem em que as ferramentas de corte entram em contato com a superfície que está sendo cortada. Isso explica a tensão mínima introduzida na peça de trabalho.

Fabricação altamente escalável

Os processos de usinagem EDM são muito versáteis quando se trata de escala de produção, sendo adequados para fabricação de baixo a alto volume. Esses processos são altamente repetíveis, o que significa que várias peças podem ser feitas com qualidade consistente.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Quais são as limitações do processo de EDM?

Aplicável apenas a materiais condutores

O calor responsável pela erosão do material na peça de trabalho depende da introdução de descargas elétricas, o que torna a usinagem de eletroerosão incompatível em materiais não condutores como compósitos, plásticos e outros materiais dielétricos.

Baixa taxa de remoção de material

Como mencionado, a usinagem EDM gradualmente corrói o material. Isso torna sua taxa de remoção de material muito mais lenta do que a dos processos convencionais de usinagem, como fresamento e torneamento.

Custo de produção caro

O custo de produção de peças usando EDM envolve diversos fatores como alto consumo de energia, desgaste excessivo da ferramenta e longo tempo de usinagem.

Resumo

A usinagem por descarga elétrica é uma adição muito útil a vários processos convencionais de usinagem CNC. Ele joga com sua força onde é capaz de produzir recursos especiais que são difíceis de alcançar por meio de fresamento e torneamento. Além disso, o processo EDM tem uma precisão excepcional mesmo ao cortar metais extremamente duros eletricamente condutivos, além de apresentar baixa tensão durante o processamento.

Máquina cnc

- Prós e Contras da Fundição de Espuma Perdida

- Prós e contras da usinagem de conformação a frio

- Usinagem EDM:Construção e Princípio de Trabalho discutido

- Por que a usinagem por descarga elétrica é mais popular em relação a outras técnicas?

- O que é Usinagem por Descarga Elétrica (EDM)?

- Tipos, vantagens e desvantagens da máquina de descarga elétrica (EDM)

- Usinagem de protótipos:prós e contras do CNC para prototipagem

- Sinker EDM vs wire EDM:principais diferenças e aplicações

- Além do CNC:O que é usinagem por descarga elétrica?

- Os prós e contras da tecnologia na fabricação