Derreter e derramar metal

Do forno de fundição para o molde

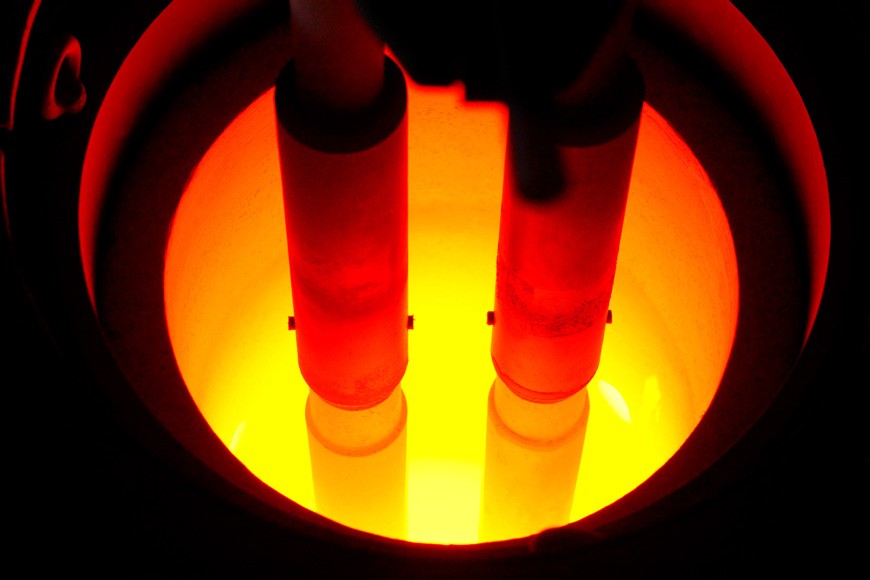

As fundições são dramáticas. Fornalhas enormes, brilhando com o calor, transformam pedaços de metal em líquidos ígneos que fluem. Quando pronto, seu conteúdo é despejado em conchas de espera em meio a uma chuva de faíscas. Os trabalhadores guiam o fluxo de metal do forno para o molde atrás de escudos térmicos, protegendo contra os perigos da temperatura e dos materiais. O piso de fundição é onde o design se torna real, em um processo extraordinário que cria objetos do cotidiano. Inovações na criação e sustentação das temperaturas necessárias para diferentes ligas fazem parte da evolução da metalurgia. O trabalho de derreter e derramar metal parece cenas dos livros de história, mas é onde algumas das ciências mais interessantes estão acontecendo.

A fabricação de metal fundido depende de fornos que podem aquecer o suficiente para levar os metais ao estado líquido. A primeira fundição de minérios na história humana foi chumbo e estanho:esses metais macios podem ser derretidos no calor do fogo. Para criar metais mais fortes, os metalúrgicos precisavam de algo mais do que chamas de madeira.

Alto calor e avanço humano

A Idade do Bronze dependia da força do cobre. O cobre pode ter sido fundido acidentalmente em um forno de cerâmica, que funciona pelo menos 200°C mais quente do que uma fogueira. A falta de registro escrito dessa época torna difícil ter certeza. Durante a Idade do Bronze, fornos semelhantes a fornos eram usados para extrair vários componentes elementares da rocha que derretia em diferentes temperaturas, sendo o cobre o maior prêmio para fazer latão e bronze de boa qualidade.

Há evidências de humanos usando ferro antes da Idade do Ferro. No entanto, esses itens eram feitos de ferro trabalhado que havia literalmente caído do céu – o ferro meteórico está em uma forma relativamente pura em comparação com o ferro terrestre. Poderia ser aquecido e trabalhado como foi encontrado. A verdadeira Idade do Ferro começou, no entanto, quando as pessoas descobriram como extrair ferro útil dos minérios, e isso requer derretimento para estados macios, semelhantes a caramelos, quase líquidos ou líquidos. Esse avanço chegou a diferentes partes do globo em diferentes épocas, mas envolveu a invenção de fornos de floração e uma lenta construção do conhecimento da metalurgia ferrosa. Os fornos Bloomery permitem que o ferro seja quente o suficiente para ser trabalhado em direção à pureza, em vez de levar o metal ao estado fundido, mas ajudaram na lenta descoberta da química do ferro. Uma coisa é derreter o ferro:para fazer um metal forte utilizável, é necessária a adição correta de carbono, e os fornos de floração dependiam do combustível de carbono. Quando os fornos ficaram quentes o suficiente para derreter o ferro, os metalúrgicos também precisaram desenvolver sua compreensão dos fluxos, que são aditivos usados para ajudar a purificar o metal final, evitando a formação de óxido.

Os avanços trazidos pela combinação inovadora de forno e química continuaram ao longo da história humana. O avanço metalúrgico obviamente inaugurou as idades do Bronze e do Ferro com base em seu nome. A Revolução Industrial nos introduziu na Era do Aço. O motor de combustão, ferrovias e práticas modernas de construção não seriam possíveis sem um importante avanço chamado processo Bessemer, que borbulha oxigênio através do aço fundido, permitindo temperaturas mais quentes e tempos de produção mais rápidos, permitindo a produção em massa de aço de qualidade.

Fusão vs. fundição

A fundição é o processo de remoção de um elemento metálico dos minérios extraídos. A maioria dos metais é encontrada como veios nas rochas ou como partes de outros elementos. A fundição é o primeiro passo da extração. A fusão é o que é feito com ligas metálicas ou metais puros. A sucata é derretida, o minério é fundido. O ferro-gusa é o lingote de ferro bruto criado a partir da fundição de minério de ferro.

Altos-fornos

Os altos-fornos, que são fornos muito altos injetados com gases pressurizados, são usados para fundição. Os altos-fornos produzem principalmente lingotes de uma liga intermediária, como o ferro-gusa. Esses lingotes são então enviados para fundições envolvidas na fabricação.

As fundições de fabricação pegam ligas e aditivos e os derretem para fazer graus específicos de metal fundido em outros tipos de fornos de fusão.

Tipos de fornos de fundição

Tradicionalmente, os fornos de cúpula e cadinho eram as formas mais comuns de forjar metais para fundição; nos dias modernos, os fornos a arco elétrico e de indução são comuns.

Fornos de cadinho

Os fornos de cadinho são a forma mais básica de forno de metal. Um cadinho é um recipiente feito de material que pode suportar temperaturas incrivelmente altas, geralmente feito de cerâmica ou outro material refratário. Ele é colocado na fonte de calor como uma panela no fogo. O cadinho é preenchido, ou carregado, com metal e aditivos. Na era moderna, os fornos de cadinho ainda são usados por joalheiros, amadores de quintal, algumas fundições de não ferrosos e fundições que realizam trabalhos em lotes muito pequenos. Os cadinhos podem variar de um copo muito pequeno onde os metais são derretidos por maçarico, como pode ser feito em um joalheiro, a grandes vasos que contêm 50 libras de material. Cadinhos maiores são muitas vezes colocados dentro de um forno semelhante a um forno e podem ser retirados para despejar, ou ter material derramado do topo.

Fornos de cúpula

Os fornos de cúpula são longos, semelhantes a chaminés e preenchidos com coque de carvão e outros aditivos. O combustível dentro da cúpula é aceso, e quando o forno está suficientemente quente, gusa e sucata são adicionados diretamente. O processo de fusão do ferro ao redor do coque e aditivos adiciona carbono e outros elementos e produz diferentes graus de ferro e aço. Os fornos de cúpula não são mais usados na produção, pois os métodos de arco elétrico e indução são mais eficientes na produção do calor necessário. No entanto, existem alguns lugares onde a tradição mantém os fornos da cúpula funcionando, como neste vídeo de Da Shu Hua, onde trabalhadores de fundição chineses jogam ferro fundido contra uma parede para criar faíscas dramáticas para dar as boas-vindas ao Ano Novo.

Fornos elétricos a arco

(EAFs) entrou em uso no final de 1800. Os eletrodos conduzem corrente elétrica através do metal dentro do forno, o que é mais eficaz do que adicionar calor externo ao derreter grandes volumes de uma só vez. Um grande EAF usado na produção de aço pode conter até 400 toneladas. Uma “carga” desse aço é muitas vezes feita de ferro pesado, como placas e vigas, sucata triturada de carros e outras reciclagens e lingotes de ferro-gusa de uma fundição.

Depois que o tanque é preenchido, os eletrodos são colocados no metal e um arco de eletricidade passa entre eles. À medida que o metal começa a derreter, os eletrodos podem ser empurrados para dentro da mistura ou separados para criar um arco maior. Calor e oxigênio podem ser adicionados para acelerar o processo. À medida que o metal fundido começa a se formar, a tensão pode ser aumentada, pois a escória criada no topo do metal atua como uma manta protetora para o telhado e outros componentes do EAF.

Quando tudo estiver derretido, todo o forno é inclinado, para descarregar o metal líquido para uma concha abaixo. Às vezes, as próprias conchas podem ser fornos EAF menores, encarregados de manter o metal quente antes de derramar.

Fornos de indução

trabalhar com campos magnéticos em vez de arcos elétricos. O metal é carregado em um cadinho cercado por um poderoso eletroímã feito de cobre enrolado. Quando o forno de indução é ligado, a bobina cria um campo magnético de rápida reversão pela introdução de uma corrente alternada. À medida que o metal derrete, o eletroímã cria redemoinhos dentro do líquido que agitam o material. O calor em um forno de indução é criado pela excitação das moléculas do próprio ferro, o que significa que o que entra no cadinho é exatamente o que sai:não há adição de oxigênio ou outros gases ao sistema. Isso significa menos variáveis para controlar durante a fusão, mas também significa que um forno de indução não pode ser usado para refinar aço. O que entra, sai. Como um forno EAF, os fornos de indução geralmente descarregam inclinando-se em panelas abaixo.

Os fornos de indução são muito comuns e são simples de operar quando recebem insumos de alta qualidade. Modelos comuns podem produzir 65 toneladas de aço a cada carga.

Todas as fornalhas no piso da fundição enfrentam um inimigo fatal:o vapor. A água, mesmo em pequenas quantidades, pode causar respingos ou explosões, por isso toda sucata e ferroligas, bem como todas as ferramentas utilizadas na produção, devem estar secas antes do uso. A sucata de metal não deve ter áreas fechadas nas quais água ou vapor possam ter ficado presos. Mesmo as ferramentas utilizadas pelos trabalhadores da fundição devem estar livres de condensação ou umidade. Muitas fundições têm um forno de secagem para garantir que a sucata e as ferramentas estejam completamente secas antes que qualquer coisa toque o forno de fundição.

Conchas de fundição

Depois que o metal é fundido, ele deve ser introduzido no molde. Em fundições menores, tudo isso pode acontecer em um estágio:um cadinho basculante ou removível pode levar o metal do forno para a areia. No entanto, isso é impraticável quando um forno contém muitas toneladas de metal. Normalmente, na fabricação de ferrosos, as panelas transferem porções menores do fundido do forno principal.

Nesses sistemas, uma concha pode trazer o metal direto para o molde. No entanto, uma concha de transferência pode levar o líquido para um tanque de retenção ou forno secundário. As conchas de tratamento são outro tipo disponível, usadas para quebrar o derretimento em porções, como um padeiro pode separar uma massa básica para usá-la como base para outras receitas. Por exemplo, o ferro fundido líquido pode ter agentes adicionados na panela de tratamento para tornar o carbono dentro dela de forma esférica, em vez de em flocos, criando um metal mais maleável chamado ferro dúctil.

As conchas podem ser muito pequenas e levantadas por trabalhadores de fundição ou podem conter muitas toneladas de metal e precisam de suporte mecânico. As panelas maiores são movidas através de uma fundição por carro-panela ou por uma ponte rolante ou sistema de esteira.

Conchas de todos os tipos são projetadas para proteger o trabalhador de respingos, chamas ou faíscas durante o vazamento. Algumas conchas despejam sobre o lábio superior, ou um bico de vazamento, e precisam ser inclinadas:muitas vezes têm engrenagens que permitem que o trabalhador da fundição controle cuidadosamente a taxa de vazamento. Outras conchas têm seu bico de vazamento no fundo do balde e o despejo é controlado removendo e recolocando um bujão.

Mistura de ligas

As ligas metálicas são formadas por misturas de elementos padronizados por uma fórmula que especifica as porcentagens de cada tipo, bem como as etapas de sua fabricação. Os fornos de fusão e panelas de tratamento de uma fundição são onde esses tipos de ligas são criados para fundições.

As fundições geralmente se especializam em ligas ferrosas, que contêm ferro, ou ligas não ferrosas específicas, como metais preciosos, ligas à base de cobre ou à base de alumínio.

As ligas ferrosas são classificadas em ferro e aço. As ligas de ferro fundido incluem ferro cinzento, que inclui silício, e ferro dúctil, que possui um tipo de carbono esférico. Os graus de aço fundido são definidos por porcentagens de carbono e outros aditivos na mistura. O aço inoxidável é um aço que inclui cromo, para ajudar a evitar ferrugem por meio da passivação.

As ligas não ferrosas incluem todos os outros metais, por isso não é surpreendente que haja mais especialização em fundições não ferrosas. Alguns lugares são especializados em zinco, outros em alumínio; outros trabalham principalmente com ligas à base de cobre, como latão e bronze. No entanto, há cruzamento. Se uma fundição em particular trabalha com bronze e alumínio, por exemplo, ela provavelmente se especializará em certos graus de cada um.

Quaisquer que sejam as ligas com as quais uma fundição trabalha, a premissa de fazer metal fundido e moldar em vazios para moldá-lo é a mesma. Uma ideia torna-se real no momento em que o metal flui para um molde.

Post anterior:CoreMakingMetal Casting ProcessPróximo Post:Shakeout and Cleaning

Metal

- Fundição em Areia:Processo e Características | Indústrias | Metalurgia

- O que é um metal ferroso? – Um Guia Completo

- Metal de cromo:elementos, propriedades e usos

- O que é Ferro Fundido? - Definição, Propriedades e Usos

- O que é tratamento térmico? - Processo e métodos

- O que é chapa metálica? - Definição, tipos e usos

- O que é fundição de metal? - Definição, tipos e processo

- O que é Corrosão? – Definição e Prevenção

- Compreendendo as ligas metálicas e a resistência ao escoamento

- 5 ligas metálicas industriais importantes e seus usos