Como derreter metal em uma fundição

Metal fundido é o processo que transforma o metal do tipo sólido para o tipo líquido. O processo de fusão varia em tecnologias. Aqui, fornecemos uma explicação de como derreter metal em uma fundição, além de pontos de fusão de metal comuns e protocolo de segurança de proteção.

A fundição de fundição lida principalmente com o trabalho em metal fundido para moldar uma variedade de aplicações de fundição. Não é exagero apreciar que o metal derretido é o coração da fundição.

A fusão do metal é um processo de fundição indispensável que liquefaz o metal sólido para derramar no molde e formar a fundição em qualquer formato. Resumidamente, em seu processo de trabalho, o metal é colocado em um dispositivo de fusão chamado forno e superaquece até certo ponto de fusão para transformar o material metálico sólido em um tipo líquido.

Existem diferentes tecnologias aplicadas na fundição de metais, dependendo principalmente do tipo de forno de fusão utilizado. Nesta postagem, ajudamos você a responder à pergunta “Como derreter metal” especificando as principais tecnologias de fornos de fusão nas fundições atuais, além do ponto de fusão de metais comuns, bem como orientações sobre proteção de segurança no processo de fusão.

Fique conosco e desenterre o conhecimento!

Qual é o metal fundido?

A fusão, também chamada de fusão, é um processo de transição que altera o status do material metálico de sólido para líquido, fornecendo calor suficiente.

O processo de fusão do metal afrouxa a compactação das moléculas de metal. Como resultado, a fusão dá metal líquido para fora do material sólido.

A fusão do metal puro e sólido ocorre a uma certa temperatura fixa chamada ponto de fusão, enquanto os materiais metálicos impuros estão derretendo a uma temperatura diferente que varia dependendo do tipo e da porcentagem de impureza.

Como o coração da fundição, o processo de fusão do metal fornece fluido fundido que pode ser usado para derramar no molde e solidificar em uma variedade de formas, conforme necessário. A fusão de metais é um trabalho de alto consumo de energia que representa 55% do consumo de energia da indústria metalúrgica.

É uma etapa muito crucial porque o metal fundido não apenas fornece o material para o processo de fundição, mas também afeta muito a física e a química dos produtos finais de fundição.

O processo de fusão do metal

Essas maravilhas de como derreter metal na fundição podem encontrar o processo de fusão do metal geralmente envolvido nestas etapas tão breves:

- Decidindo a proporção mista de metal

- Preparando e carregando o metal

- Derretendo o metal

- Refinando e tratando o metal fundido

- Transporte o metal fundido

Decidindo a proporção mista de metal

Cada aplicação de fundição requer diferentes propriedades mecânicas do metal que podem ser alteradas ajustando a proporção da mistura do metal. O fabricante de fundição de fundição possui uma fórmula para mistura de metais de acordo com a classe e os requisitos específicos do material.

Por exemplo, a proporção de mistura de material para fundição de peças de alumínio em nossa fundição de metal geralmente é de 40% de lingote de alumínio + 50% de sucata de alumínio + 10% outros. Em que 10% dos outros são alguns materiais aditivos como ligas de Zn, Mn, Cu, Si, etc.

Preparando o metal

Lingotes e sucata são os principais materiais utilizados no processo de fusão, ocupando até 80% da proporção de mistura.

Antes de serem carregados no forno, lingotes e sucatas de metal (latas, peças de máquinas de sucata, recipientes ou revestimentos) precisam ser removidos, além de pré-aquecidos e secos. Esta etapa é para remover a umidade, evitar a possibilidade de exploração no forno, limitar a formação de escória e aumentar a capacidade de fusão.

Particularmente com sucata, requer a remoção da tinta, óleo de usinagem e outros contaminantes, comumente pelo processo térmico.

Carregar e derreter o metal

O forno é carregado adicionando uma fonte de combustível (carvão, gás natural, eletricidade). O metal é continuamente carregado no forno no processo de aquecimento em vez do lote para economizar o consumo de energia e a eficácia do trabalho.

A fornalha opera em um ambiente extremamente duro onde o metal fundido, revestimentos da fornalha, gases atmosféricos e produtos da combustão de combustíveis estão em altíssima temperatura que exige equipamentos de proteção rigorosa para o trabalhador. O forno vem em um tamanho, forma, princípio de funcionamento e energia diferentes, para que a capacidade de fusão de cada forno seja diferente dos outros.

Em um ponto de fusão fixo, o metal se transforma de sólido em líquido. O ponto de fusão varia de metal para metal, varia de cerca de 350oC a 2000oC.

Refinando e tratando o metal fundido

Este processo é para desgaseificar o fundido, retirar o tipo de sólido indesejável e ajustar a composição da liga conforme o esperado. Materiais aditivos especialmente alguns ferrosos para aumentar as propriedades mecânicas do metal líquido (resistência, ductilidade, rigidez, elasticidade).

Esta etapa é muito crucial porque pode afetar a qualidade final da fundição.

Transporte o metal fundido

Após a fusão, o líquido fundido é transferido do forno para a linha de moldagem pelo sistema de vazamento.

Tecnologias de fusão de metal

O coração do processo de fusão do metal depende do forno de fusão diretamente envolvendo e afetando a eficácia do processo de fusão. Existem diferentes tecnologias de fusão que afetam como derreter o metal e decidem qual forno está em uso.

Como escolher um forno de fusão

O forno de fusão afeta grandemente não apenas a eficácia operacional da fundição, mas também os resultados finais da fundição, portanto, é muito importante levar em consideração quais tecnologias de forno devem ser aplicadas.

Como você sabe que os fornos de fusão de metais variam em forma, geometria, combustível e capacidade.

Estes fatores abaixo são estritamente para decidir qual forno de fusão se adequa à sua operação de fundição.

- Disponibilidade de espaço:Verifique sua área de produção. Onde você colocará o forno?

- Tipo de ligas a serem fundidas e seu ponto de fusão

- Capacidade de fusão e quantidade de metal

- Eficiência energética

- Investimento de capital

- Custo da Operação

- Requisito de manutenção

- Questão de emissões e meio ambiente

É claro que não existe uma opção única, mas os fabricantes de fundição devem considerar quais critérios são mais importantes do que outros. Cada fundição de fundição de metal terá seus próprios critérios de prioridade para escolher o forno de fusão que corresponda à sua demanda e escala de produção.

Depois de esclarecer essas considerações, o segundo passo é selecionar aquele que trabalha em sua fundição. Aqui nós separamos os fornos de fusão mais populares em fundições de metal hoje. Vamos verificar.

Tecnologias atuais e emergentes de fornos de fusão em fundição de metais

Para fundir metal na metalurgia, são utilizados diferentes tipos de fornos. Eles são classificados de acordo com a fonte de aquecimento, propriedades operacionais e construção do forno.

Os fornos de cadinho e cúpula são métodos tradicionais de fusão, enquanto os fornos de indução e de arco elétrico são as modernas tecnologias de fusão avançadas.

Forno de Cadinho

O forno de cadinho é o vaso de fusão mais antigo, simples e original usado nas fundições de metalurgia. Este dispositivo básico de fusão é feito de materiais resistentes a altas temperaturas que geralmente são substâncias cerâmicas ou refratárias.

O forno de cadinho pode vir em um copo muito pequeno que normalmente é usado para derreter joias (ouro, prata) para um recipiente maior que se aplica a trabalhos em pequenos lotes.

O combustível de aquecimento do cadinho geralmente é coque, gás, óleo ou eletricidade. Enquanto o cadinho elétrico tem capacidade máxima de 2,5 ton/h, o cadinho de gás ou combustível líquido pode derreter até 4 ton/h.

O forno de cadinho não é um dispositivo de eficiência energética com mais de 60% de perda de calor por radiação.

Este forno é adequado para metais não ferrosos aplicados especialmente para fusão de alumínio. Eles funcionam bem em qualquer liga de alumínio. Uma vantagem é que o cadinho é muito fácil de operar e manter, portanto, economizar custos. Além disso, seu baixo custo de capital atrai pequenas fundições de fundição para investir seu dinheiro.

No entanto, este forno só se adequa a um pequeno volume de produção e metal de baixo ponto de fusão devido à sua baixa eficiência energética.

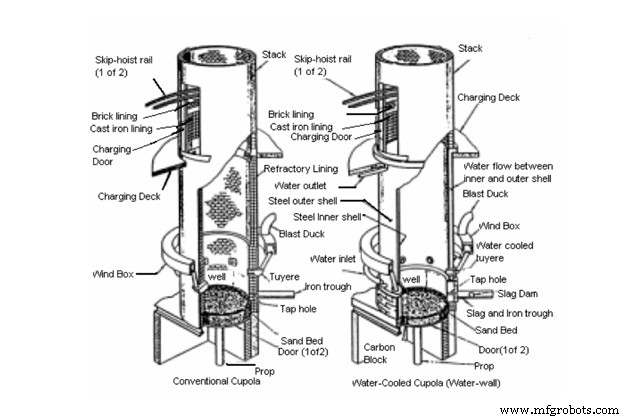

Fornos de cúpula

O forno de cúpula é considerado uma das tecnologias de fusão mais econômicas. Quase ferro cinza hoje em dia é derretido por este forno.

Falando em construção, a cúpula pode ser feita em qualquer formato e tamanho, mas seu diâmetro pode variar de 0,5 a 4m e sua altura é de cerca de 6-11m. A cúpula é construída como um vaso vertical e cilíndrico, provavelmente uma grande chaminé.

A parede do forno da cúpula é geralmente feita de aço e revestida com uma parede de tijolos refratários. O fundo do forno é revestido de maneira semelhante, mas geralmente usa uma mistura de argila e areia, pois esse revestimento é apenas temporário. Algumas cúpulas são equipadas com camadas de resfriamento para mantê-lo fresco e com oxigênio adicionado para tornar o coque mais intenso.

O combustível de aquecimento do forno de cúpula é coque e alguns aditivos. Para iniciar um lote de produção, camadas de coque são adicionadas ao forno e acesas com uma tocha. Quando o coque inflama, o ar é introduzido nas camadas de coque através das aberturas. Madeira, carvão ou gases combustíveis também podem ser usados como combustível para fornos.

Quando o coque está quente o suficiente, os metais sólidos são alimentados no forno através do orifício no topo. Durante o processo de fusão, a reação termodinâmica ocorre entre o combustível e o ar de entrada.

O carbono no coque combina com o oxigênio do ar para criar monóxido de carbono, que continua a queimar em dióxido de carbono. Uma certa quantidade de carbono se dissolve nas gotículas de metal líquido que caem e, portanto, aumenta o teor de carbono no metal. Este processo de fusão produz diferentes tipos de ferro e aço.

O forno de cúpula pode ser aplicado para fundir qualquer ferroso, usado principalmente para derretimento de ferro com grande volume. Estatisticamente, 60% do ferro fundido é derretido por uma cúpula. Sua eficiência energética também é alta, levando em conta cerca de 40-70%.

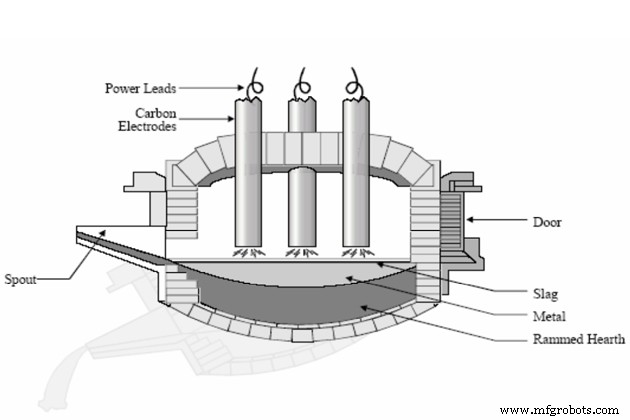

Fornos elétricos a arco

O forno elétrico a arco (EAF) é um forno que utiliza a energia de um arco elétrico para aquecer e derreter o material.

Ela varia de 1 tonelada (geralmente para produzir ferro-gusa) a 400 toneladas (para aço secundário). Os fornos industriais a arco elétrico podem atingir temperaturas de 1.800° C (3.272° F), enquanto os vasos de laboratório podem atingir mais de 3.000° C (5.432° F).

Como derreter metal pelo forno elétrico a arco?

No forno elétrico a arco, o material está em contato direto com a eletricidade do arco e a corrente elétrica passa pelo material. Assim, a fusão é mais eficaz do que outras tecnologias que usam calor externo.

O forno elétrico a arco é frequentemente usado para derreter aço (considerar 87%), enquanto 13% é para derreter ferro. Eles podem processar sucata triturada de automóveis de aço incluindo elementos residuais altos que não serão eficazes pela fusão da cúpula.

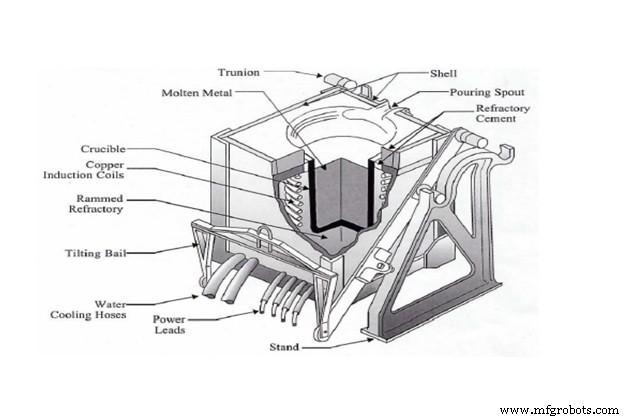

Forno de indução

Um forno de indução é um forno elétrico usando o princípio da indução eletromagnética. Então, como derreter metal por essa tecnologia de fusão?

O metal é carregado no cadinho que envolve a bobina de fio de cobre que transporta corrente elétrica alternada. Uma vez que o forno de indução é ligado, a bobina cria um campo magnético reverso rapidamente que penetra sobre o metal. O campo magnético cria correntes parasitas, uma corrente elétrica circular que corre dentro do metal. Como resultado, a circulação dessas correntes cria temperaturas muito altas que derretem os metais.

A capacidade de fusão dos fornos de indução varia de menos de 1 kg a 100 toneladas, comumente usados para derreter ferro, aço, cobre, alumínio e metais preciosos.

Em comparação com outras tecnologias de fundição de metais, a vantagem dos fornos de indução é que são limpos, energeticamente eficientes e fáceis de controlar o processo de fusão.

No entanto, os limites do forno de indução em tipos de sucata de metal e alguns elementos de liga podem ser perdidos devido à oxidação.

Pontos de fusão do metal

A maioria dos metais que existem na Terra tem seu estado normal como sólido. No entanto, nas indústrias metalúrgicas, especialmente fundição de metais e metalurgia, o metal precisa ser liquefeito para produzir um novo produto. Para liquefazer o metal, é necessário aquecer o metal até o seu ponto de fusão.

Portanto, é tão importante quanto como derreter o metal conhecer a temperatura de fusão das substâncias. Torna o processamento de fundição de metal mais simples. Os especialistas podem calcular com precisão o tempo de moldagem, fusão e congelamento dos produtos de fundição. Isso ajuda a produção ineficiente, ao mesmo tempo, trazer as soluções de backup necessárias para o seu trabalho para lidar com emergências.

Qual é o ponto de fusão?

O ponto de fusão, também conhecido como temperatura de liquefação, é a temperatura na qual ocorre o processo de fusão de um metal sólido. É o ponto em que o metal se transforma da fase sólida para a fase líquida. O ponto de fusão varia de metal para metal.

Na prática, o ponto de fusão é considerado relativo. É insensível à pressão. Algumas substâncias amorfas, como o vidro, não têm um ponto de fusão fixo.

Qual metal tem o maior ponto de fusão?

Volfram (W), também conhecido como tungstênio, é o metal com o ponto de fusão mais alto (3.422°C; 6.192°F) , a pressão de vapor mais baixa (em temperaturas acima de 1.650°C, 3.000°F) e a maior resistência à tração.

Metal mais fácil de derreter

Até este ponto, o metal com o ponto de fusão mais baixo é o mercúrio com ponto de fusão de – 38.830C. É o único metal na Terra em estado líquido sob condições normais de temperatura e pressão química padrão.

Atualmente, a principal aplicação do mercúrio é para uso como termômetro, pressão, manômetro, válvula de bóia, interruptor de mercúrio, etc.

Ponto de fusão do ferro e aço

O ferro é o metal mais utilizado no mundo atualmente, respondendo por 95% da produção total anual de metal.

O ferro puro é macio e flexível. Mas ao adicionar o componente de carbono na taxa de 0,002% - 2,1%, ele criará uma liga de aço com excelente dureza, ductilidade e capacidade de carga.

O ferro tem um ponto de fusão de 1538°C, enquanto o do aço é de 1370°C . Atualmente, o ferro e o aço são dois metais muito utilizados no campo da fabricação mecânica, indústria automobilística, construção naval, construção civil, etc.

Ponto de fusão do alumínio

O alumínio tem um ponto de fusão de 933,47 K (660,32 ° C; 1220,58 ° F) . O ponto de fusão do alumínio não é alto em comparação com outros metais.

Na tabela periódica, o alumínio é denotado Al; O número atômico é 13, densidade 2,9 g/cm3. O alumínio é leve, macio e com excelente resistência à corrosão e boa capacidade de fundição. É o metal mais comum na crosta terrestre. A fundição de alumínio é amplamente utilizada em detalhes de máquinas, motores e decoração urbana externa.

| Metal | ponto de fusão (°C) | ponto de fusão (°F) |

| Alumínio | 660,32 | 1220,58 |

| Liga de alumínio | 463 – 671 | 865 – 1240 |

| Ferro Forjado | 1482 – 1593 | 2700 – 2900 |

| Ferro, cinza fundido | 1127 – 1204 | 2060 – 2200 |

| Ferro, Dúctil | 1149 | 2100 |

| Líder | 327,5 | 621 |

| Magnésio | 650 | 1200 |

| Aço carbono | 1425 – 1540 | 2600 – 2800 |

| Aço inoxidável | 1510 | 2750 |

Orientação de segurança protetora no processo de fusão de metal

O processo de derretimento do metal diariamente tem que lidar com aquecimento extremo (pode até 2000° C) que é um ambiente de trabalho muito perigoso.

Pode-se dizer que a fusão é um dos trabalhos mais perigosos que causam acidentes inesperados em fundições de metais. Leia mais sobre como funciona a fundição de metais.

Assim, para proteger a saúde e a vida do trabalhador e evitar perdas e danos às propriedades da fundição, há orientações rigorosas que os fabricantes de fundições de fundição devem levar em consideração.

Garantir a infraestrutura da fundição

- A área de fusão deve ser organizada separadamente para evitar perigo para trabalhadores não autorizados

- Deve haver ventilação e o projeto do telhado de fundição deve ser alto para circulação de ar

- O forno deve garantir qualidade e segurança quando usado

- Deve ser equipado com um sistema automático ou semiautomático para despejar e reabastecer para limitar a exposição humana e acidentes.

- Equipamentos à prova de explosão e fogo devem estar sempre prontos

Garantir as roupas de proteção de segurança para o trabalhador

O trabalhador de fundição deve estar equipado com roupas de proteção total durante o turno. Chapéu, óculos, luva, máscara, roupas grossas e sapato são acessórios obrigatórios.

O que fazer e o que não fazer

- Coloque um sinal de cuidado para a zona de derretimento

- Restringir o acesso de trabalhadores não autorizados à zona de fusão

- Verifique regularmente o forno e o sistema de ventilação e garanta que um ineficaz seja reparado imediatamente

- Limpe e seque o material metálico antes de derreter

- Aqueça os fornos e refratários antes de usar

- Prepare o Plano de Emergência

- Não permita fumar, comer ou beber na zona de derretimento

Resumo

Através do conteúdo acima, fornecemos uma explicação detalhada de Como derreter metal em uma fundição . Felizmente, ele irá atualizá-lo sobre algumas idéias interessantes sobre o processo de fusão do metal.

Leia mais sobre nosso blog sobre o processo de fundição nas fundições metalúrgicas aqui.

A VIC é a fabricante de fundição de fundição de metal especializada na fabricação e fornecimento de peças de fundição de metal para o mercado mundial. Se você precisar, entre em contato conosco para fazer um pedido e obter conselhos sobre o tratamento de fundição.

Referência

Departamento de Energia dos EUA (2005). Tecnologias Avançadas de Fusão:Conceitos e Oportunidades de Economia de Energia para a Indústria de Fundição de Metais .https://www.energy.gov/sites/prod/files/2013/11/f4/advancedmeltingtechnologies.pdf.

Trabalho Seguro Austrália (2013). Guia para gerenciar riscos associados ao trabalho de fundição. https://www.safeworkaustralia.gov.au/system/files/documents/1702/guide-managing-risks-associated-foundry-workl.pdf

Processo de manufatura

- Como as laminadoras funcionam na siderurgia

- Como os elementos metálicos diferem dos elementos não metálicos

- Como as impressoras 3D constroem objetos de metal

- Como Ferrugem Metal

- Como parar a ferrugem

- Como evitar a corrosão do metal

- Entendendo como o processo de cisalhamento é realizado

- Como usar sua máquina de perfuração para perfurar metal

- O que é uma Fundição?

- Que tal uma máquina de prensagem a frio?