Fabricação de aditivos para industrialização:3 tendências principais em 2021

A manufatura aditiva se baseia em três elementos:design, produção e pós-processamento. Quais são as tendências atuais em cada uma dessas áreas e como elas estão evoluindo para apoiar a industrialização da impressão 3D?

Automatizando projeto para manufatura aditiva

Uma parte significativa do projeto de manufatura aditiva (DfAM) permanece manual. Mesmo um engenheiro qualificado pode gastar de 30 minutos a algumas horas em uma nova peça, entendendo a melhor orientação, tecnologia e material.

Para fabricantes que buscam adotar AM para centenas de peças, pode custar dezenas de milhares de dólares em tempo de engenharia ao longo de um ano apenas para determinar se e como imprimir cada uma delas.

As empresas de software AM estão abordando esse desafio de várias maneiras para simplificar o estágio de design e fazer o AM evoluir para uma tecnologia escalonável.

Por exemplo, o software nTop da Ntopology oferece fluxos de trabalho de design reutilizáveis, enquanto certas tarefas repetitivas, como a criação de estrutura de rede ou adição de números de série, podem ser automatizadas.

Em esforços adicionais para compreender a viabilidade dos projetos, o PrintSyst desenvolveu uma ferramenta baseada em IA que permite aos engenheiros avaliar os arquivos STL e obter informações sobre os processos adequados, os materiais apropriados e o custo previsto. O resultado é uma ferramenta que permite aos engenheiros tomar decisões rápidas, fáceis e precisas sobre a impressão 3D.

No entanto, para aplicativos mais complexos, como peças compostas ou metálicas, a avaliação simples do arquivo pode não ser suficiente.

É aqui que entra o software de simulação, permitindo aos engenheiros modelar o processo de impressão e prever os efeitos de diferentes parâmetros nas propriedades do material. Essa abordagem economiza tempo e custos associados à modelagem de construção por tentativa e erro.

Dito isso, simular a construção do AM pode exigir recursos computacionais significativos, embora alguns fornecedores de software pretendam superar esse obstáculo conectando suas ferramentas de design e engenharia à nuvem, descarregando cálculos intensos.

Mas o desenvolvimento definitivo que está abrindo as portas para um DfAM simplificado é a interoperabilidade e a conectividade em diferentes ferramentas de design e simulação.

É por isso que estamos testemunhando mais e mais parcerias entre empresas de software menores, enquanto jogadores maiores trabalham para agrupar suas ofertas em uma solução. Por exemplo, a Autodesk vem dobrando seu pacote de ferramentas Netfabb para impressão 3D em seu pacote Fusion 360 e também anunciou recentemente a adição de uma extensão de simulação.

Essa tendência se enquadra no movimento maior de criar uma linha digital conectada, onde os dados fluem facilmente entre os estágios de design, produção e pós-processamento. E isso nos leva ao próximo desenvolvimento empolgante do gerenciamento de produção de aditivos digitalizados.

Gerenciamento de produção AM digitalizado

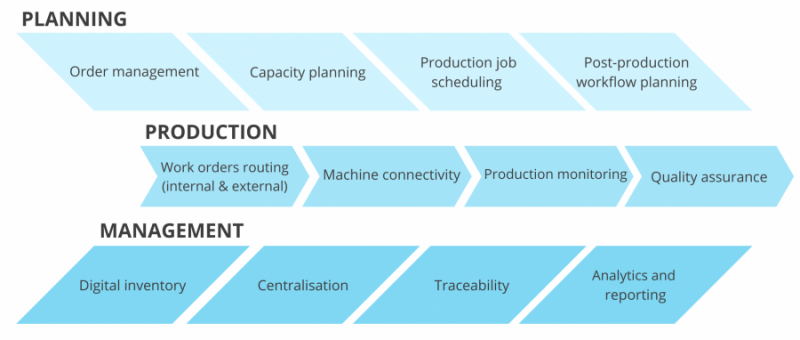

Industrializar o AM significa remover o máximo de trabalho manual possível para permitir uma produção eficiente, escalonável e à prova de erros. Nesse sentido, uma tendência que os fabricantes devem estar atentos é o surgimento de soluções avançadas de gerenciamento de produção.

No AM, o gerenciamento da produção cobre os principais estágios do processo de produção do AM, como agrupamento de pedidos para uma construção, programação de sistemas AM, planejamento de pós-processamento e operações de QA e controle de que cada etapa é executada conforme planejado.

No entanto, muitos usuários da tecnologia AM ainda contam com sua equipe para fazer essas tarefas manualmente com a ajuda de soluções inadequadas, como planilhas, tornando a reintrodução de dados e erros uma norma.

A digitalização dos processos de gerenciamento da produção traz a AM um passo mais perto da maturidade. Ajuda a centralizar, padronizar e automatizar operações de uma forma que nunca seria possível com soluções manuais e díspares.

Nos últimos anos, as soluções de sistema de execução de manufatura aditiva (MES) tornaram-se os principais capacitadores para esse tipo de transformação digital.

Um exemplo de caso de uso para MES aditivo seria a capacidade de atribuir pedidos recebidos a lotes de impressão automaticamente com base em requisitos especificados, como um tipo de impressora 3D, sua disponibilidade e material.

Essa automação traz muitos benefícios. Como o fluxo de trabalho de agendamento é padronizado, há um risco menor de os gerentes cometerem erros ao agendar tarefas AM. Simplificar o fluxo de trabalho de produção dessa forma ajuda a dimensionar AM de maneira flexível.

Nos últimos anos, o MES aditivo também evoluiu para fornecer uma integração muito maior com os dados organizacionais - inclusive dos sistemas AM - para unir a produção, o pós-processamento, a cadeia de suprimentos e os recursos humanos em um único sistema.

Ter esse controle sobre as operações de AM oferece aos fabricantes e gerentes de AM todos os dados de que precisam para identificar gargalos, utilizar melhor os recursos e tomar decisões informadas para tornar a produção mais eficiente.

Leia também:Como você pode transformar o planejamento da produção na manufatura aditiva?

Otimizando o fluxo de trabalho de pós-processamento

Embora a tecnologia de pós-processamento de impressão 3D para polimento, pó e remoção de suporte tenha evoluído significativamente, um aspecto foi esquecido:organizar o fluxo de trabalho de pós-processamento para lidar com grandes volumes de peças.

Para entender o que quero dizer, vamos dar uma corrida de produção média com uma impressora 3D de fusão de leito de pó HP como exemplo. Para maximizar o uso do sistema e do material, a maioria dos fabricantes tentaria carregar a impressora 3D com o máximo de peças possível.

No final do processo de produção, essas peças - que muitas vezes podem ser uma mistura de itens diferentes de pedidos diferentes - precisam ser identificadas, classificadas e enviadas para uma unidade de pós-processamento relevante.

Atualmente, essas tarefas são feitas manualmente, o que pode afetar significativamente a economia de toda a produção de AM, especialmente à medida que ela cresce. O que isso significa é que, ao adicionar um novo sistema AM, você provavelmente precisará contratar duas ou mais pessoas para lidar com as tarefas de pós-processamento.

Do ponto de vista financeiro, é claro que essa abordagem não é economicamente viável a longo prazo.

Para industrializar e dimensionar o uso de AM com eficiência, o fluxo de trabalho de pós-produção precisa ser integrado e automatizado.

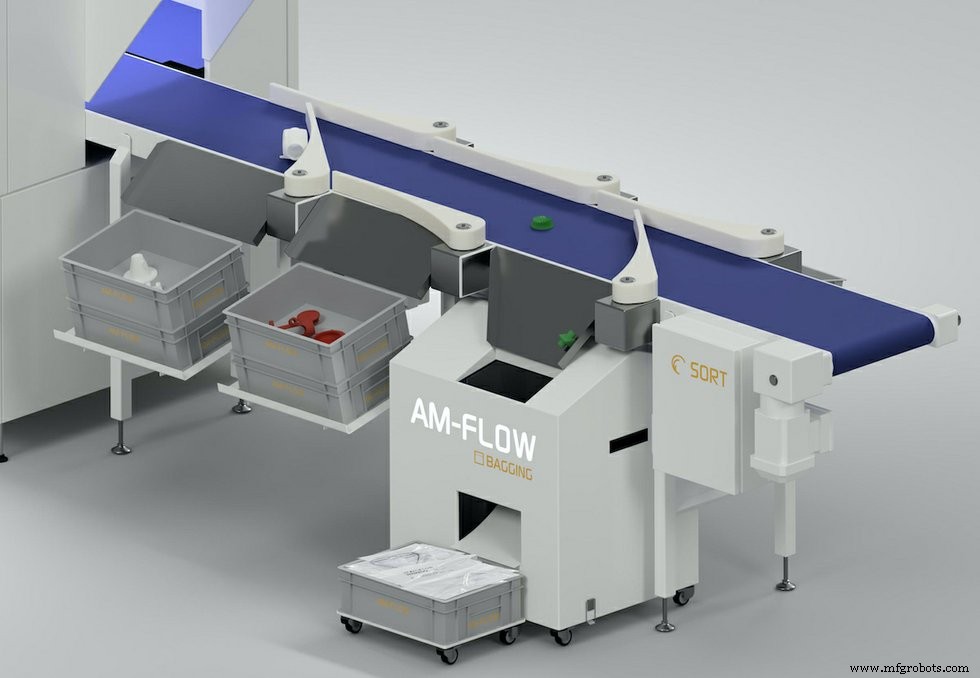

Uma empresa pioneira na automação para classificação, rastreamento e roteamento de peças pós-impressão é a AM-Flow. A equipe da AM-Flow desenvolveu soluções inteligentes que nos aproximam da visão de uma fábrica AM automatizada.

A pilha de soluções da empresa inclui diferentes módulos projetados para automatizar diferentes tarefas feitas anteriormente pela equipe. Por exemplo, um módulo usa visão computacional alimentada por IA para identificar peças após a impressão, enquanto outro está usando um braço robótico para mover peças para o módulo de classificação, que se conecta a um veículo guiado automatizado que entrega as peças às estações de pós-processamento necessárias .

No entanto, para permitir que todo o processo funcione em sincronia, os fabricantes precisam garantir a conectividade entre suas operações de pós-processamento e MES.

“A lógica de como uma peça se move em uma fábrica de impressão 3D é gerenciada pelo MES, a espinha dorsal de toda fábrica digital”, disse Carlos Zwikker, Diretor Comercial da AM-Flow, em entrevista à 3D Printing Media Network.

“Nós fornecemos o reconhecimento, a classificação e o roteamento das peças impressas, onde o software MES nos informa de quais impressoras as peças vêm e para onde elas devem ir em seguida:para o pós-processamento ou para serem embaladas e enviadas ao cliente final. Desta forma, podemos fornecer um processo completo de 'rastreamento e rastreamento' para linhas de produção AM. ”

Industrialização da manufatura aditiva:a abordagem do ecossistema

À medida que mais empresas começam a usar a impressão 3D industrial, torna-se óbvio que o custo dos sistemas ou materiais AM não é mais o principal fator limitante para dimensionar o uso da tecnologia. Os usuários de AM enfrentam cada vez mais desafios no ecossistema, onde os processos são difíceis de conectar e otimizar.

Portanto, a maior tendência que impulsiona a industrialização de AM é um esforço comum dentro do setor para fazer parcerias e criar soluções para automatizar e integrar processos de impressão 3D. Essas soluções ajudam a AM a se tornar uma tecnologia mais confiável e lucrativa, voltada para remodelar a indústria de manufatura global.

Se você deseja fazer parte dessa tendência, comece a digitalizar sua produção AM hoje

impressao 3D

- Manufatura Aditiva vs Manufatura Subtrativa

- As 10 principais tendências de manufatura inteligente para 2021

- Vantagens da fabricação de aditivos

- 5 razões para automatizar seu planejamento de pós-produção para manufatura aditiva

- Tendências na manufatura para 2021

- Webinar - Um caminho para a lucratividade:tendências de fabricação em 2021

- Três tendências de fabricação para observar em 2021

- Manufatura Aditiva em Eletrônicos

- Manufatura Aditiva na Aeroespacial

- 12 tendências da indústria que moldam a fabricação por contrato:usinagem aditiva