Como escolher o hotend correto

O hotend é uma das partes fundamentais de uma impressora 3D FDM, e apesar de sua aparente simplicidade, um dos mais complexos. Este componente depende não apenas da resolução da impressora, mas também a capacidade de imprimir determinados materiais, como abrasivo ou alta temperatura. Existem várias opções ao selecionar um hotend, bem como várias peças de reposição e acessórios para cada um deles. Não existe um hotend perfeito para todos os aplicativos e a escolha do mais adequado para cada usuário será condicionado pelo uso preferencial que dá à impressão 3D ou pelos materiais que você costuma usar .

Para saber como selecionar e configurar o hotend mais adequado para cada usuário, é preciso entender como ele funciona e quais partes o compõem.

Como funciona o Hotend

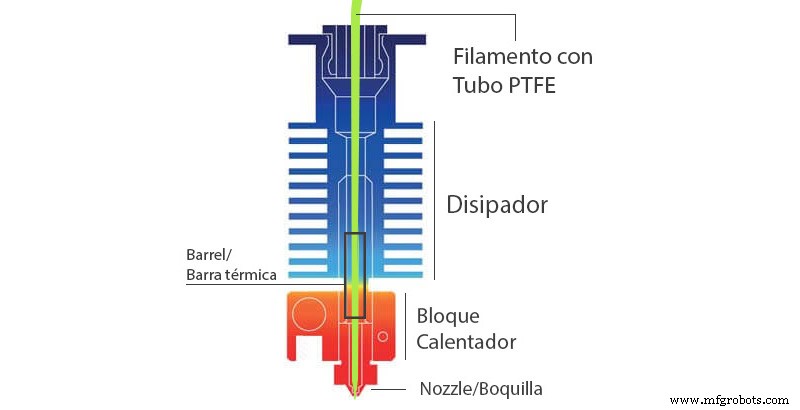

O hotend é o conjunto de elementos destinado a derreter e extrudar o filamento, antes de depositá-lo no espaço de construção. O hotend a sempre funciona em conjunto com a extrusora, seja em montagem direta ou indireta (bowden). Consiste basicamente em:a extrusora empurra o filamento para uma pequena câmara onde ele se funde e, devido à pressão gerada, o material fundido sai por um pequeno orifício onde se solidifica ao ser depositado na base da construção ou no peça. Como o filamento é empurrado, é necessário que ele mantenha a rigidez máxima antes de atingir a área de fusão. Para isso, deve haver duas partes claramente diferenciadas no hotend:uma zona fria e uma zona quente, com uma transição entre elas a mais curta possível.

Imagem 1:Esboço de um hotend. Fonte:impresoras3d.com

Partes do hotend

Hotends consistem principalmente em seis componentes:

- Bocal

- Bloco de aquecimento.

- Sonda de temperatura.

- Cartucho de aquecimento.

- Quebra de calor.

- Dissipador de calor

Bocal

É a parte final do hotend e a que determina a resolução da impressora no plano XY. Ao selecionar o mais adequado, devemos considerar três parâmetros:o sistema ao qual pertencem, o diâmetro e o material.

Sistema:

Existem vários sistemas hotend, embora os mais comuns sejam dois: o sistema V6 e o Mk8. Além dessas, algumas marcas reconhecidas como como Ultimaker, BCN3D ou Raise 3D têm seus próprios.

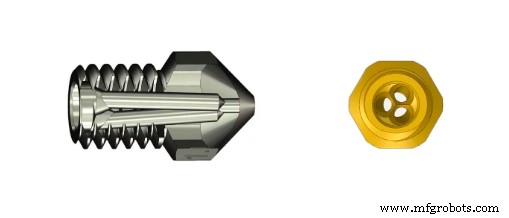

Imagem 2:Bocal MK8 e V6.

Embora os bicos V6 e MK8 tenham rosca M6x1 e possam parecer compatíveis à primeira vista, esse não é o caso. As dimensões diferem consideravelmente entre os dois. Enquanto os bicos do sistema MK8 têm um comprimento de 8 mm, os do sistema V6 têm um comprimento de 5 mm. Isso implica que em impressoras onde o sensor de nível está localizado no cabeçote, o bocal será mais alto e não será imprimível. Embora possam ser feitas modificações na impressora para adaptar hotends de outro sistema, é aconselhável permanecer no sistema original e evite misturar componentes de outros sistemas. Atualmente, isso não é um problema, pois existem fabricantes em ambos os sistemas que produzem componentes de qualidade extraordinária, como como E3D, MicroSwiss ou 3DSolex.

Diâmetro:

Em geral, a maioria dos hotends usa um bocal de 0,4 mm por padrão, pois é considerado o compromisso ideal entre resolução e tempo de impressão. No entanto, existem muitas outras opções de diâmetro que podem ser melhores em determinados casos.

A gama de bicos disponíveis varia de acordo com o sistema e o fabricante, mas geralmente varia de 0,25 a 0,8 mm. Isso se deve às limitações intrínsecas da tecnologia FDM. Os plásticos, quando fundidos, mantêm uma viscosidade considerável que torna necessário aplicar uma pressão maior quanto menor o diâmetro. É por isso que abaixo de 0,25 mm a pressão necessária é tão alta que é impossível imprimir alguns plásticos de maior viscosidade. No entanto, alguns fabricantes como E3D possuem bicos experimentais de até 0,15 mm, com o qual é possível obter excelentes resultados imprimindo com PLA em baixa velocidade.

Imagem 3:Bicos de tamanhos diferentes. Fonte:e3d-online.com

Para bicos acima de 0,8 mm, a limitação se deve à capacidade dos hotends de derreter fluxo volumétrico de plástico suficiente para manter a extrusão adequada. Um bocal de grande diâmetro requer uma velocidade de extrusão tão alta que pode ser impossível derreter o filamento na mesma velocidade. Apesar disso, dois dos fabricantes mais reconhecidos conseguiram resolver parcialmente esse limite usando duas estratégias diferentes.

Por um lado, o E3D oferece dois subsistemas V6 conhecidos como Vulcão e Supervulcão que se baseiam no aumento do comprimento da zona de acesso do hotend, conseguindo derreter um fluxo de plástico muito maior. Isso envolve a possibilidade de imprimir em velocidades mais altas com bicos de tamanhos padrão, bem como a possibilidade de usar bicos de até 1,4 mm.

Imagem 4:Bocais Supervulcão. Fonte:e3d-online.com

Por outro lado, o fabricante 3DSolex introduziu a tecnologia inovadora "Core Heating Technology". Essa tecnologia é baseada em dividir o interior do hotend em três câmaras, alcançando uma maior superfície quente em contato com o filamento e assim uma fusão mais rápida e homogênea sem a necessidade de aumentar o comprimento da zona quente. Graças a isso, a 3DSolex oferece bicos com diâmetros de até 2 mm compatível com o sistema V6.

Imagem 5:Bocal 3DSolex. Fonte:3DSolex.com

Materiais :

Nos últimos anos, o surgimento de novos materiais avançados também significou a necessidade de projetar bicos em novos materiais. Atualmente os materiais mais comuns na fabricação de bicos são os seguintes:

- Latão: É o material mais comum. Suas principais vantagens são o baixo custo, facilidade de fabricação e alto coeficiente de transmissão térmica. Entre suas principais desvantagens estão sua baixa resistência ao desgaste, bem como sua baixa resistência a altas temperaturas, já que não é aconselhável usá-lo acima de 300 ºC. É o material ideal quando impresso apenas com materiais como PLA, ABS, ASA

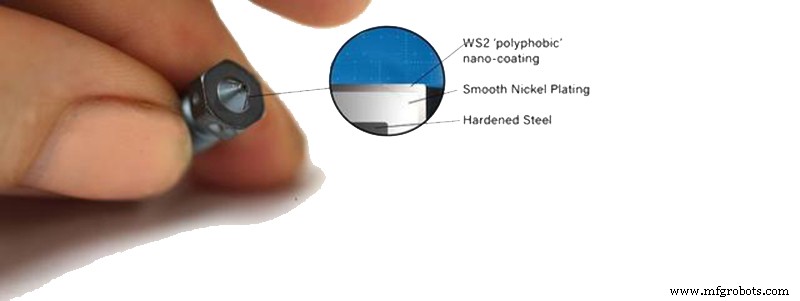

- Latão niquelado: Está se tornando o padrão nos hotends da mais alta qualidade. É um bico de latão ao qual foi aplicado um fino revestimento de níquel. Este tratamento de superfície oferece maior resistência ao desgaste, coeficiente de fricção mais baixo e alta resistência à corrosão . Isso faz com que tenham uma durabilidade superior aos bicos de latão .

- Cobre niquelado: O material específico para impressão com filamentos de alta temperatura. Deve ser combinado com um bloco de aquecimento do mesmo material. Permite temperaturas de até 500 oC a ser alcançado.

- Aço endurecido ou aço para ferramentas: Eles se destacam por sua alta resistência à abrasão. Eles foram projetados para trabalhar com filamentos altamente abrasivos, como os reforçados com fibras ou partículas. É essencial em materiais como filamentos metálicos ou reforçados com fibra de vidro ou carbono. Sua principal desvantagem é que geralmente fornecem qualidade de impressão de superfície inferior às anteriores. Embora geralmente estejam disponíveis em tamanhos de 0,4 mm, é recomendado usar tamanhos maiores que 0,5 mm para evitar obstruções. Embora possam suportar até 500 ºC, não é recomendado usá-los com materiais abrasivos acima de 350 ºC

- Aço inoxidável: Embora possa parecer semelhante ao anterior e muitos usuários o adquiram para uso com filamentos abrasivos, esta não é sua principal aplicação, pois sua resistência à abrasão é muito menor que as anteriores. Este tipo de bico é usado principalmente em aplicações médicas e alimentícias já que, devido à sua alta resistência à corrosão , não emitem partículas tóxicas que possam se misturar com o material fundido. É provavelmente o material menos comum na fabricação de bicos. Assim como os bicos de cobre niquelado, são adequados para aplicações de alta temperatura, suportando até 500 ºC.

- Latão ou cobre com ponta de rubi: São bicos feitos de latão ou cobre, com um rubi engastado na ponta. Embora muitas pessoas acreditem que são bicos que não sofrem desgaste, isso não é totalmente correto. Embora seja verdade que a alta dureza da ponta de rubi faz com que a ponta de rubi não sofra desgaste e mantenha uma alta qualidade de impressão por toda a vida do bocal, o corpo feito de latão ou cobre sofre desgaste. Com filamentos sem cargas, a durabilidade deste tipo de bicos é muito alta e em muitos casos pode ser superior à da impressora, porém, com filamentos abrasivos o desgaste interno do corpo de latão ou cobre faz com que o rubi se separe do bocal hora extra. É o bico ideal para imprimir materiais abrasivos com a mais alta qualidade, desde que esse uso cause uma vida útil limitada. É também o bico ideal para usuários que não utilizam materiais abrasivos e desejam um bico com alta durabilidade e que mantenha a mais alta qualidade durante toda a vida útil .

Imagem 6:Bocal Olson Ruby. Fonte:olssonruby.com

Bloco de aquecimento:

É o elemento responsável por transmitir calor ao bocal e à zona quente do quebra-quebra. Existem principalmente dois tipos:temperatura normal e alta. Blocos de aquecimento padrão são geralmente feitos de alumínio. São os mais econômicos, mas só suportam temperaturas de até 300ºC. As de alta temperatura são feitas de cobre niquelado, podendo suportar temperaturas de até 500ºC.

Alguns, como os do sistema V6, têm como opção uma capa ou meia de silicone que ajuda a proteger a peça do calor irradiado, algo de particular importância com materiais como PLA .

Sonda de temperatura:

É o elemento responsável por medir a temperatura do bloco de aquecimento. Existem vários tipos diferentes, com diferentes fatores de forma e parâmetros. É talvez um dos elementos mais difíceis de trocar, since in addition to having different form factors, it may be necessary to modify the printer firmware or even add additional electronic components. The most common types are three:

- Thermistor: It's the most common. It has high accuracy at low temperatures and its price is very economical. As a disadvantage, it is not suitable for temperatures above 285 ºC.

- Thermocouple: They allow to measure very high temperatures accurately, however, when calibrated for a specific range, they cannot measure high and low temperatures with high precision at the same time. Although they are usually inexpensive, they require additional electronics to convert the signal. One of their main drawbacks is that they are sensitive to electromagnetic noise, so their cables must be shielded and kept away from power supplies or coils.

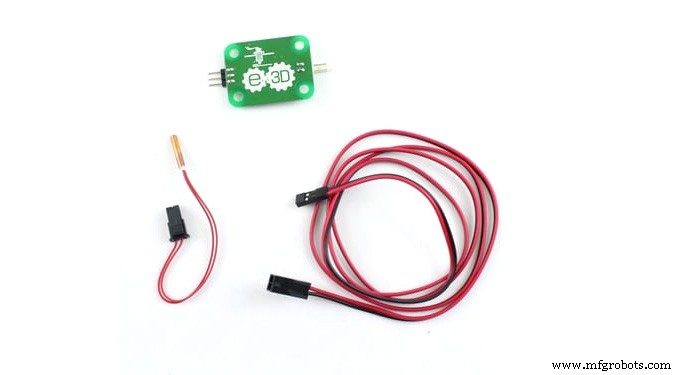

- PT100 probe: They have almost completely replaced the use of thermocouples. They allow to measure temperatures up to 500 ºC with precision, combining the advantages of thermistors and thermocouples. In return, its price is the highest and require additional electronics .

Image 7:PT100 probe. Source:e3d-online.com

Heating Cartridge:

It basically consists of a resistance that, when a current passes through it, transmits heat to the heating block. The most common ones have a power of 30 W or 40 W. With exceptions, their dimensions are generally universal. They are available in 12V and 24V versions, it is essential to use the voltage appropriate to the printer board.

Heatbreak:

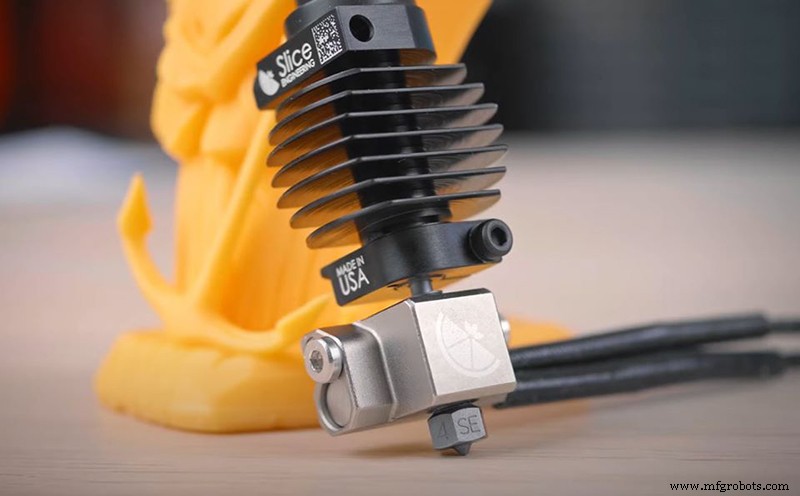

One of the most important elements of the hotend. Its function is to separate the hot zone and the cold zone from the hotend and its quality is decisive in avoiding possible traffic jams. It is the component that will determine whether a hotend is All-Metal type or not, depending on whether its interior is Teflon coated or not. It is manufactured with low coefficient thermal transmission materials such as stainless steel to increase the thermal breakage effect. The highest quality ones are produced in titanium or with bimetallic combinations like Slice Engineering .

Image 8:Bimetallic Heatbreak by Slice Mosquito. Source:sliceengineering.com

Heatsink:

Its function is to cool the cold zone of the hotend, and prevent the filament from rebladgeating before reaching the melting zone. It is very important that their quality and performance are very high, especially when using high temperatures or polymers with low softening temperature such as PLA. In the case of using direct extruders, another important function is to prevent heat from being transmitted to this, except for exceptions from compact extruders such as the E3D Aero and Hemera, in which the extruder body itself acts as a heatsink.

Image 8:Dissipator for Slice Copperhead. Source:sliceengineering.com

How to choose the right Hotend

As we discussed at the beginning, there is no ideal hotend capable of working at maximum performance in all cases. For each situation, there is an optimal model or combination. Although standard hotends generally perform well on occasional prints with basic materials, when more demanding situations occur it may be necessary to replace the hotend or certain components of it. Among these special situations are these six most common:

- Printing with non-abrasive materials requiring high temperature

- Printing with abrasive materials requiring high temperature

- Printing with abrasive materials

- Medical and food applications

- Large format 3D prints

- High-speed prints

Printing with non-abrasive materials requiring high temperature

Although in general the most common materials have printing temperatures below 280 oC, there are some engineering filaments whose printing temperature may be slightly above as is the case of polycarbonate or even well above as PEKK. In these cases it is essential to select a hotend whose components are capable of withstanding high temperatures. For this purpose, both the heating block and the nozzle are made of nickel-plated copper. In addition, they must be accompanied by an All-Metal heatbreak with the lowest possible coefficient of thermal transmission, such as those made of titanium or bimetallic compounds .

Due to the limitation of the thermistors, it will be essential that the hotend performs the temperature measurement through a thermocouple or a PT100 probe .

In the case of using a direct extruder, the heatsink must be of high quality and be refrigerated as best as possible .

Among the options available, probably the best for this type of application are the Mosquito and Copperhead hotends from Slice Engineering.

Image 9:Slice Copperhead. Source:sliceengineering.com

Printing with abrasive materials requiring high temperature

Probably one of the most demanding cases. The choice would be the same as in the previous case, except that it would be necessary to replace the nickel-plated copper nozzle with one suitable for abrasive materials such as the Hardened Steel Nozzle or the E3D Nozzle X in sizes of 0.6 mm. Both compatible with Slice Engineering hotends.

Image 10:Nozzle X. Source:e3d-online.com

Printing with abrasive materials

When using abrasive materials, but not required to reach temperatures above 285 oC, it is also advisable, as in the previouscase, to use an abrasion resistant nozzle and an All-Metal heatbreak. Although a Teflon heatbreak would also work properly, wear would be high, and ptfE tube needed to be replaced frequently. Within the metallic heatbreaks,titanium heatbreaks have greater durability in the face of abrasive materials due to their high hardness. However, in this case an aluminum heating block would be more than enough .

Medical and food applications

In the case of printing parts with biocompatible materials or for food use, the essential thing is to avoid contamination with metal residues that may cause toxicity. It is best that all components in contact with the filament are made of stainless steel or titanium. That's why an E3D V6 hotend with titanium heatbreak and stainless steel nozzle would be the perfect combination.

Image 11:Stainless steel nozzle. Source:e3d-online.com

Large format 3D prints

When printing parts with large volumes, the print time may be primed before the resolution. In these cases it may be useful to use nozzles with large diameters, greater than 1 mm. This involves using hotends capable of melting large filament flows at a reasonable rate. In these situations the V6 Volcano or Supervolcano system are one of the best options.

Image 12:V6 Supervolcano. Source:e3d-online.com

High-speed prints

As in the previous case, the limit is determined by the speed at which our hotend is able to melt the filament. Although in this case both the V6 Volcano and V6 Supervolcano system would be suitable, the optimal option is the use of Solex nozzles with "Core Heating Technology" technology capable of reaching flow rates of up to 30 mm3/s and compatible with both E3D and Slice Engineering hotends.

Image 13:Nozles 3DSolex. Source:3dsolex.com

In many cases, our needs are not limited to only one of these cases, so it will be necessary to seek a compromise that allows adequate performance in several situations.

However, it is ideal to have a highly modular system such as the E3D V6 or the new Copperhead from Slice Enginnering. Thanks to these two systems it is possible to reconvert our hotend to provide maximum performance in each situation .

impressao 3D

- Como escolher os pés niveladores corretos

- Como escolher as lâminas corretas da gaveta

- Como escolher o melhor software CAD de design de joias

- O que é um compactador e como escolher o correto?

- Como escolher o melhor freio de embreagem industrial

- Como escolher a máquina de cartonagem certa

- Como escolher a máquina de corte a jato de água certa

- Como escolher o dobrador de tubo certo

- Como escolher a velocidade de corte?

- Como escolher a melhor bomba submersível?