Propriedades de PCB automotivo e considerações de design

Os elementos eletrônicos vêm desempenhando um papel cada vez mais ativo no setor automotivo. Atualmente, um veículo de nível superior contém mais de 200 unidades de controle eletrônico, algumas delas são sensores e processadores aplicados no cockpit do carro. Pode-se concluir que o valor dos produtos eletrônicos que atendem aos automotivos está no sistema dinâmico, carroceria e chassi e a maioria deles está preocupado com a potência digital.

A aplicação de sistemas eletrônicos em automóveis visa aumentar o desempenho automotivo, abrangendo três aspectos:

a. A melhoria do meio ambiente refere-se à economia de combustível, redução de gás residual, transformação de combustível de gasolina, gás natural, biocombustível para energia híbrida e energia pura. Os veículos elétricos, assim, tornaram-se uma direção estratégica para a indústria automotiva.

b. O aprimoramento da segurança está na redução de acidentes de trânsito, desde air bag, monitoramento por radar, câmera estéreo, monitoramento infravermelho e prevenção automática até direção autônoma. Atualmente, os veículos autônomos estão atraindo a atenção e os investimentos da maioria.

c. A conveniência e o conforto geralmente estão enraizados em áudio, display de vídeo, ar-condicionado, computador, comunicação móvel, internet, navegação e cobrança eletrônica de pedágio por considerações de conveniência e humanização.

Como espinha dorsal dos dispositivos eletrônicos, os PCBs (Placas de Circuito Impresso) aplicados para automóveis também devem atender aos requisitos listados acima.

Requisito fundamental para PCBs automotivos

• Requisito de Garantia de Qualidade

Uma exigência básica de garantia de qualidade a longo prazo para fabricantes ou distribuidores está em um sistema de gestão de qualidade sólido, ou seja, ISO9001 de uma perspectiva internacional. Devido à particularidade da indústria automotiva, três fabricantes automotivos líderes da América do Norte estabeleceram em 1994 um sistema de gestão de qualidade exclusivo para a indústria automotiva, ou seja, QS9000. No início de 21 st século, um novo sistema de gestão da qualidade foi publicado pelos fabricantes automotivos mundiais com base nas regulamentações da ISO9001, ou seja, ISO/TS16949.

Como regulamentos técnicos para a indústria automotiva em todo o mundo, a ISO/TS16949 integra requisitos especiais para a indústria automotiva e se concentra na prevenção de defeitos, flutuação da qualidade e redução de resíduos na cadeia de suprimentos de componentes automotivos.

Portanto, o primeiro certificado que os fabricantes de PCB automotivos precisam obter é o ISO/TS16949 antes de sua entrada genuína no mercado automotivo.

• Requisito Básico de Desempenho

uma. Alta fiabilidade

A confiabilidade automotiva vem principalmente em 2 aspectos:um é a vida útil durante a qual as unidades de controle e componentes eletrônicos normalmente funcionam, enquanto o outro é a resistência ambiental que permite que as unidades de controle automotivo e componentes eletrônicos se comportem de forma excelente em ambientes extremos.

A vida útil média dos automóveis é de 10 a 12 anos, durante os quais apenas componentes ou peças vulneráveis podem ser substituídos. Em outras palavras, o sistema eletrônico e os PCBs devem apresentar um ano de serviço como o dos automóveis.

Os veículos tendem a ser afetados pelo clima e ambiente no processo de aplicação, variando de frio congelante, calor extremo e brilho e chuva de longo prazo. Além desses, eles têm que sofrer com as mudanças ambientais lideradas pelo calor gerado devido ao funcionamento de componentes e sistemas eletrônicos. Assim como sistemas eletrônicos automotivos e PCBs. os sistemas eletrônicos automotivos precisam vencer as seguintes asperezas no ambiente, incluindo temperatura, umidade, chuva, fumaça ácida, vibração, interferência eletromagnética (EMI) e pico de corrente.

b. Peso leve e miniaturização

A leveza e a miniaturização são benéficas para a economia de combustível, que resulta da leveza e da miniaturização de cada componente e placa de circuito. Por exemplo, o volume de ECU (Unidade de Controle Eletrônico) aplicado em automóveis foi de 1.200 cm 3 no início de 21 st século, enquanto isso foi reduzido em pelo menos quatro vezes. O peso leve e a miniaturização dos PCBs derivam da melhoria da densidade, redução da área, espessura e múltiplas camadas.

Propriedades de desempenho de PCBs automotivos

• Vários tipos

Como combinações de dispositivos mecânicos e eletrônicos, as modernas tecnologias veiculares integram técnicas tradicionais e tecnologias científicas atualizadas. Diferentes partes dependem de dispositivos eletrônicos com diferentes funções, levando a aplicações de PCBs com diferentes missões.

Com base na distinção em termos de material de substrato de PCBs para automóveis, eles podem ser classificados em PCBs à base de cerâmica inorgânica e PCBs à base de resina orgânica. A principal propriedade dos PCBs à base de cerâmica é a alta resistência ao calor e excelente estabilidade dimensional, aplicável ao sistema do motor em ambiente altamente térmico. No entanto, PCBs baseados em cerâmica apresentam baixa fabricação, levando a um alto custo das placas de circuito. Com o desenvolvimento do substrato de resina recém-desenvolvido com maior resistência ao calor, os PCBs à base de resina são aplicados principalmente na maioria dos veículos modernos.

Segue-se uma regra geral:PCBs que utilizam materiais de substrato com diferentes desempenhos são aplicados em diferentes seções de um veículo, responsáveis pela implementação de diferentes funções. A tabela a seguir demonstra o tipo de PCB compatível com parte dos dispositivos ou instrumentos do veículo.

| Dispositivos do veículo | Tipos de PCB |

| Velocímetro; ar condicionado | PCB de camada simples/dupla PCB flexível de camada única/dupla |

| Estéreo do carro; monitorar | PCB de camada dupla PCB multicamada PCB flexível |

| Dispositivos de comunicação automotivos; aparelhos de localização sem fio; sistema de controle de segurança | PCB multicamada PCB HDI PCB flexível |

| Sistema do motor; sistema de controle de transmissão de energia | PCB de núcleo metálico PCB rígido-flexível |

| Controlador de potência do veículo; dispositivo de navegação | PCB incorporado |

• Requisito de Confiabilidade em PCBs em Diferentes Seções do Veículo

Como um tipo de ferramenta de transporte de segurança pública, os automóveis pertencem a uma gama de produtos de alta confiabilidade. Além das dimensões comuns, aparência e requisitos de desempenho em mecânica e eletrônica, uma série de testes de confiabilidade devem ser implementados neles.

uma. Teste de Ciclismo Térmico (TCT)

5 níveis são definidos de acordo com diferentes seções de um veículo. A tabela abaixo resumiu a temperatura do ciclo térmico para PCBs em diversas seções do veículo:

| Seção de Veículos | Nível | Baixa Temperatura | Alta Temperatura |

| Na carroceria do veículo | A | -40°C | 85°C |

| Chassis do veículo abaixo | B | -40°C | 125°C |

| Acima do mecanismo | C | -40°C | 145°C |

| Peças de transmissão | D | -40°C | 155°C |

| Dentro do mecanismo | E | -40°C | 165°C |

b. Teste de choque térmico (TST)

É bastante normal que os PCBs automotivos sejam aplicados em ambientes de calor extremo, o que é especialmente desafiador para PCBs de cobre pesados, pois eles precisam sofrer tanto com o calor externo quanto com o calor resultante de seus próprios corpos. Assim, maior exigência é chamada de resistência ao calor de PCBs automotivos.

Para participar do teste de choque térmico, os PCBs automotivos devem ser imersos em pasta de solda com alta temperatura de 260°C ou 288°C por 10 segundos três vezes, após o qual os PCBs qualificados não apresentam problemas como laminação, solavancos ou rachaduras no cobre . Atualmente, a solda sem chumbo tem sido utilizada na montagem de PCB com uma temperatura de solda relativamente alta, o que adiciona mais necessidade ao teste de choque térmico.

c. Teste de polarização de temperatura-umidade (THB)

As PCBs automotivas precisam passar por inúmeros e dinâmicos ambientes, incluindo dias chuvosos e ambiente úmido, o que torna necessário realizar o teste de THB que também é capaz de inspecionar a mobilidade da PCB CAF (Filamento Anódico Condutivo). O CAF ocorre apenas nas seguintes situações:entre vias adjacentes na placa de circuito, vias e fios adjacentes, fios adjacentes e camadas adjacentes. A insulatividade nessas situações diminui ou até leva a atalhos. A resistência de isolamento deve ser determinada pela distância entre vias, fios e camadas.

Recursos de fabricação de PCBs automotivos

• PCBs de alta frequência

Semelhante ao radar militar, como radar de campo próximo, anticolisão automotivo ou sistema de frenagem de emergência preditiva depende de PCBs para transmitir sinais de alta frequência de microondas. Assim, sugere-se materiais de substrato com baixa perda dielétrica, com PTFE (politetrafluoretileno) normalmente aplicado. Diferente do FR-4 comum como materiais de substrato, PTFE ou materiais de alta frequência semelhantes exigem fabricação distinta naturalmente. Por exemplo, é necessária uma velocidade de perfuração especial no processo de perfuração via.

• PCBs de cobre pesado

Os veículos tendem a gerar mais calor devido à sua alta densidade eletrônica e potência. Com o aumento do número de veículos híbridos e totalmente elétricos, são necessários sistemas avançados de transmissão de energia, o que gera altas demandas por capacidade de dissipação de calor e maior corrente. Para conseguir isso, a espessura do cobre no PCB deve ser aumentada ou fios de cobre e metal são incorporados em PCBs multicamadas.

É fácil fabricar PCBs de dupla camada de cobre pesado, enquanto é bastante difícil fabricar PCBs de multicamada de cobre pesado. O ponto-chave está na gravação pesada de gráficos de cobre e no preenchimento de lacunas de cobre pesado.

O circuito interno de PCBs multicamadas de cobre pesado é de cobre pesado. Depois, a transferência de gráficos requer filme pesado com resistência à corrosão extremamente alta. O tempo de gravação deve ser longo o suficiente e o dispositivo de gravação e a condição técnica devem permanecer em um estado ideal para garantir excelentes circuitos de cobre pesado.

Como há uma enorme diferença entre o condutor interno e a superfície do material do substrato isolante e o empilhamento de PCB multicamada comum não consegue preencher totalmente a resina, causando a geração de cavidades, sugere-se que o pré-impregnado fino contenha uma grande quantidade de resina. Alguns PCBs de várias camadas contêm circuito interno com diferentes espessuras de cobre, de modo que diferentes pré-impregnados podem ser usados para áreas com grande distinção e pequena distinção.

• Incorporação de componentes

Os PCBs de componentes embutidos foram aplicados pela primeira vez em telefones celulares para aumentar a densidade de montagem e reduzir o tamanho geral do produto, o que é essencialmente importante também para outros produtos eletrônicos. É por isso que a tecnologia de incorporação é usada em dispositivos eletrônicos automotivos.

Com base nos métodos de incorporação de componentes, há muitas opções de fabricação de PCB incorporada:

a. A ranhura é fresada primeiro e depois os SMDs são montados por meio de solda por onda ou pasta condutora.

b. Os SMDs de filme fino são montados primeiro em circuitos internos por meio de solda por onda.

c. Os componentes do filme espesso são impressos em base cerâmica.

d. Os SMDs são montados por meio de solda por onda e, em seguida, a resina é usada para embalagem. Este tipo de PCB embutido é mais compatível com as demandas dos veículos como resistência ao calor, resistência à umidade e anti-choque, com alta confiabilidade.

• Tecnologia HDI

Semelhante aos smartphones ou tablets em termos de funções de entretenimento e comunicação, os veículos também exigem PCBs HDI. Como resultado, as tecnologias de perfuração microvia, galvanoplastia e interconexão devem ser aplicadas em PCBs automotivos.

Considerações de projeto de PCB automotivo

• Orientações do indutor

Quando dois indutores (ou mesmo dois fios PCB) se aproximam, a indutância será gerada. O campo magnético criado pela corrente em um circuito (Circuito A) causará depois a movimentação da corrente no outro circuito (Circuito B). Este processo é semelhante com efeito mútuo entre os colares primário e secundário do transformador. Quando duas correntes interagem entre si através de um campo magnético, a tensão gerada é determinada pela indutância mútua (LM ):

. Nesta fórmula, YB é a entrada de tensão de erro para o Circuito B enquanto LA é a corrente através do Circuito A. LM é bastante sensível ao espaçamento do circuito, área do loop de indutância e direção do loop.

. Nesta fórmula, YB é a entrada de tensão de erro para o Circuito B enquanto LA é a corrente através do Circuito A. LM é bastante sensível ao espaçamento do circuito, área do loop de indutância e direção do loop. Portanto, um método ideal para organizar todos os indutores em um circuito pode ser alcançado por meio do layout compacto do circuito e da redução do equilíbrio do acoplamento.

A distribuição da indutância mútua está relacionada com o alinhamento da indutância. Therefore, direction modification of Circuit B makes its current loop parallel to magnetic lines of Circuit A. To achieve that, inductors should be vertically arranged, which is beneficial to mutual inductance reduction.

Inductor layout rules for automotive PCBs:

a. Inductor space should be as large as possible;

b. Inductor alignment should be set as right angles so that crosstalk between them will be minimized.

• Lead coupling

Similar with inductor alignment affecting magnetic field coupling, if leads are close to each other, coupling will be affected as well and mutual inductance will be possibly generated. The leading issue in RF circuit lies in sensitive component layout such as input matching network, receiver's resonant channel and emitter's antenna matching network.

Return current path should be as close to main current path as possible with radiation field minimized, which is beneficial to current loop area reduction. Optimal low impedance path is normally grounding area under leads, that is, loop area is effectively limited in the area with dielectric thickness times lead length. If grounding area is split, however, loop area will be enlarged. For leads going across split area, return current will be forced to go across high impedance path, which greatly increases current loop area. This type of layout also makes circuit accessible to mutual inductance.

In a word, integrated grounding should be ensured under leads as much as possible since integrated mass area grounding is beneficial to circuit performance improvement.

• Grounding thru-hole

The main issue RF circuit has to solve usually lies in bad characteristic impedance of circuits, including electronic components and interconnection. Copper layer with low thickness is equivalent to inductance wire. Moreover, distributed capacitance can be formed by the combination between copper layer and adjacent leads. As leads go through thru holes, inductance and capacitance characteristics will be displayed as well.

Thru-hole capacitance mainly derives from capacitance between copper at thru-hole pad edge and bottom copper. Another element affecting thru-hole capacitance is cylinder of metal thru holes. Parasitic capacitance affects little since it usually just leads to low signal edge of high-speed digital signals.

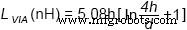

The largest effect of thru holes is corresponding parasitic inductance aroused by interconnection. Because majority of metal thru holes feature the same dimension as that of integrated components in RF PCB design, this formula can be used to estimate the effect of thru hole:

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit. As a result, circuit layout should conform to the following principles:

a. Inductance module should be established for thru holes in sensitive area;

b. Filter or matching network depends on independent thru holes;

c. Thinner PCB copper will reduce the effect of thru hole parasitic inductance.

• Grounding and filling

Grounding or power plane defines a public reference voltage that supplies power to all components in the system through low impedance path. Based on that scheme, all the electric fields can be balanced with excellent shielding scheme generated.

Direct current always flows through low impedance path. Similarly, high-frequency current is also a path flowing through the lowest impedance at the first minute. Therefore, for standard PCB leads above ground plane, return current tries to flow into the grounding area rightly under leads. Afterwards, split grounding area arouses all kinds of noises, which further increases crosstalk through magnetic field coupling or current accumulation. As a result, ground integrity should be ensured as much as possible, or return current will drive crosstalk.

In addition, filling ground, also called protective wire, is usually applied for design of circuits containing areas where continuous ground is difficult to be arranged or that requires shielding sensitive circuits. Grounding thru holes can be positioned at terminals of wires or along the wires to increase shielding effect. Protective wires can't be mixed with leads designed to provide return current path, which will bring forward crosstalk.

When copper area isn't connected to ground or connected to ground at one terminal, its validity will be decreased. In some cases, parasitic capacitance will be generated with ambient impedance changed or potential path formed between circuits, which, thus, lead to bad effect. Simply speaking, if copper has to be arranged on the board, the same electroplating thickness should be maintained.

In the end, grounding area near antenna has to be taken into consideration. Any monopole regards grounding area, routing and thru hole as a section of system balance and non-ideal balanced routing will affect radiation efficiency and direction of antenna. Therefore, grounding area mustn't be directly placed right under monopole antenna of a circuit board.

To sum up, the following design principles should be conformed to in terms of grounding and filling:

a. Continuous grounding area with low impedance should be provided as much as possible;

b. Two terminals of filling wires should be connected to the ground with thru hole array applied;

c. Copper-coated lines have to be connected to the ground near circuit around which copper coatings aren't necessary. When it comes to circuit boards with multiple layers, a grounding thru hole should be arranged as signal lines are transferred from one side to the other.

In conclusion, automotive PCB design rules can be summarized into the following table:

| Inductor layout | • Inductor space should be as large as possible; • Inductor alignment should be set as right angles; |

| Integrated grounding | • Integrated grounding should be arranged under leads; |

| Through holes | • Inductance module should be set for thru holes in sensitive area; • Filter or matching network depends on independent thru holes; • Thinner PCB copper reduces the effect of thru hole parasitic inductance; |

| Grounding and filling | • Continuous grounding area with low impedance should be provided; • Connect terminals of filling wires to the ground with thru hole array applied; • Copper-coated lines have to connected to the ground; |

Article wrote by PCBCart editor Dora Yang, first published on Bodo's Power System Magazine August issue, 2017.

You might also be interested in the following articles:

• Properties of Flex-Rigid PCB Used for Automotives

• 5 Tips for Automotive Circuit Design to Defeat EMI

• SMT Soldering Reliability Research Based on Circuit Module in Automotive Electronic Industry

• 5 Proven Ways to Judge Reliability of Automotive PCB Manufacturers

• How to Evaluate an Automotive HDI PCB Manufacturer

Tecnologia industrial

- Sarampo e delaminação de PCB

- Considerações de layout de PCB

- Materiais e design de PCB para alta tensão

- Capacidades de dobra flexível e rígida-flexível no projeto de PCB

- Etapas e processo Aprenda a proteger seu projeto de PCB

- Que software e outras ferramentas os engenheiros de PCB usam?

- Dicas e considerações:aprenda a melhorar suas habilidades de design de PCB

- Considerações importantes para montagem de PCB

- Considerações de projeto de impedância para PCB flexível

- Retrocessos e soluções no projeto de PCB de RF