Pequenos medidores no fornecimento de peças de metal

A praticidade dos pinos para inspeção de identificação de tubos

Aqui na Metal Cutting Corporation, para muitas aplicações não é suficiente para nós criarmos peças com as tolerâncias especificadas pelo cliente. Uma grande parte do nosso controle de qualidade também é garantir que possamos medir as peças de forma eficaz e fornecer uma prova positiva de que elas são, de fato, conforme especificado.

O método escolhido - e o tipo de ferramenta usada - para determinar se uma peça atende aos requisitos pode fazer a diferença entre atender às especificações na primeira vez e ter que fazer trabalho adicional, o que, por sua vez, aumenta os custos e gera atrasos para todos.

Como um produtor de peças de metal muito pequenas, incluindo comprimentos curtos de tubos de pequeno diâmetro, geralmente usamos medidores muito pequenos, conhecidos como medidores de pinos, para medir o diâmetro interno (DI) de peças que fabricamos a partir de tubos.

Também conhecidos como medidores de plugue de pino, esses medidores pequenos oferecem um método simples de inspeção “aprovado-reprovado” – permitindo que um usuário avalie rapidamente o ID de tubos de diâmetro muito pequeno para uma tolerância específica de mais ou menos.

Os X-Y-Zs dos Pin Gages

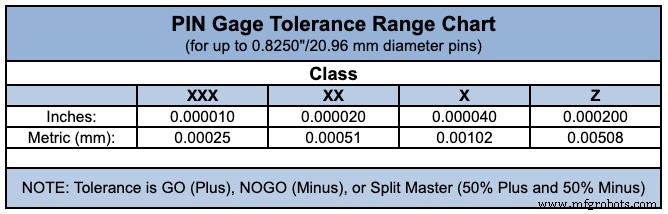

Existem diferentes classes de medidores pequenos - Y, Z, ZZ, XX, XXX e assim por diante - com diferentes tolerâncias associadas a eles. A tolerância da bitola é baseada na tolerância permitida no processo de fabricação de cada pino.

Por exemplo, para medidores que variam em tamanho de 0,001” a 0,08250”, os medidores Classe Z têm uma tolerância não superior a 0,0001”, enquanto os medidores Classe X têm uma tolerância não superior a 0,00004”.

Quanto menor a peça, mais importa a tolerância do medidor. Um calibrador de pino de tolerância mais apertado (como Classe XXX) é mais reto e mais uniforme em todo o comprimento do pino. Isso o torna adequado para verificar o diâmetro interno de um tubo de pequeno diâmetro que possui uma tolerância muito crítica.

Os limites da medição do Pin Gage

Para a maioria dos tubos curtos com um diâmetro interno de 0,005” a 0,200”, os pinos calibradores normalmente produzem resultados aceitáveis que podem ser correlacionados. No entanto, um medidor de pinos pode avaliar apenas um limite de tolerância, não tanto positivo quanto negativo.

Também é importante lembrar que se você precisar de um exato medição do diâmetro de uma peça acabada, esses pequenos medidores não atenderão às suas necessidades.

Isso ocorre porque um medidor de pinos é um método de ir/não ir - o que significa que não foi projetado para fornecer um valor de medição para características individuais da peça. Em vez disso, em termos simples, se o go gage puder ser inserido no ID, mas o no-gage não puder, as especificações foram atendidas.

Também chega um certo ponto em que mesmo o menor de bitolas pequenas pode não ser fisicamente viável para determinar tamanhos e tolerâncias.

Por exemplo, com um ID de tubo inferior a 0,004”, os pinos de medição de passar/não passar simplesmente não são práticos. Isso porque seria muito difícil inserir um pino de medição delicado em um tubo de diâmetro tão pequeno sem dobrar o tubo ou danificar o próprio pino.

Além disso, medidores de pinos ou plugues são impraticáveis para inspecionar cilindros muito longos, como tubos de pequeno diâmetro com vários pés de comprimento e que requerem um diâmetro interno consistente.

Alternativas aos medidores pequenos para inspeção de identificação

Nos casos em que pequenos medidores não são apropriados, muitas vezes recorremos a outros métodos mais sofisticados para inspecionar IDs, incluindo ferramentas como osciloscópios inteligentes e vários comparadores ópticos.

Geralmente, esses métodos usam um sensor para medir vários pontos ao redor da circunferência e dentro de um tubo, para calcular se o ID médio está dentro da tolerância. Esses métodos de medição óptica são mais precisos do que os medidores de pinos e podem ser usados para medir círculos, arcos e formas mais complexas.

No entanto, esses métodos são mais caros do que usar um medidor de pinos e têm desvantagens. Por exemplo, as ferramentas ópticas não podem verificar se o ID é consistente em todo o tubo e a precisão pode ser afetada pelo acabamento da superfície da peça que está sendo medida.

Além disso, a medição óptica não pode ser usada para verificar IDs em peças muito longas, porque as peças não podem ser posicionadas de forma que a luz percorra todo o caminho. Em vez disso, o método só pode ser usado em peças curtas que podem ser colocadas no vidro do sistema de medição.

Não ignore a etapa de inspeção em suas especificações

Compreender os fundamentos da medição de peças e o uso de pequenos medidores e outras ferramentas de inspeção é crucial para tomar decisões informadas sobre suas especificações.

Assim como você dedica muito tempo e esforço para determinar as dimensões e tolerâncias da peça, você também deve considerar cuidadosamente suas opções ao decidir como determinará se a peça acabada atende às suas necessidades.

Além disso, garantir que você e seu parceiro saibam e concordem antecipadamente com o que será medido e como é uma etapa crítica na fabricação de peças bem-sucedida.

Tecnologia industrial

- Aplicativos de impressão 3D de metal (Parte 1)

- Um guia rápido para usinagem de precisão de peças metálicas

- Rebarbação na Produção em Massa de Pequenas Peças Metálicas

- Acabamento de metal para evitar a corrosão de peças de precisão

- Polimento de metal em um mundo de peças impressas em 3D

- Transição para peças pequenas no corte de metal CNC

- Escolhendo um fornecedor para peças de metal cortadas

- Polimento de peças de metal para dispositivos médicos impressos em 3D

- Medindo a perpendicularidade de pequenas peças de metal

- Tolerância de circularidade em pequenas peças metálicas