Hidrante

Antecedentes

Um hidrante é uma conexão acima do solo que fornece acesso a um abastecimento de água para fins de combate a incêndios. O abastecimento de água pode ser pressurizado, como no caso dos hidrantes ligados a adutoras enterradas na rua, ou despressurizado, como no caso dos hidrantes ligados a lagoas ou cisternas próximas. Cada hidrante tem uma ou mais saídas às quais uma mangueira de incêndio pode ser conectada. Se o abastecimento de água for pressurizado, o hidrante também terá uma ou mais válvulas para regular o fluxo de água. A fim de fornecer água suficiente para combate a incêndios, os hidrantes são dimensionados para fornecer uma vazão mínima de cerca de 250 galões por minuto (945 litros por minuto), embora a maioria dos hidrantes possa fornecer muito mais.

A necessidade de hidrantes desenvolveu-se com o advento dos sistemas de água subterrânea. Antes disso, a água era obtida de poços ou lagoas públicos de fácil acesso. Durante os anos 1600, Londres, Inglaterra, começou a instalar um sistema de água subterrânea usando toras escavadas como canos. Quando havia um incêndio, os bombeiros tinham que cavar a rua e fazer um buraco nos canos de madeira. Mais tarde, tampões de madeira foram inseridos em orifícios pré-perfurados em intervalos fixos ao longo dos tubos de toras para tornar mais fácil para os bombeiros conseguirem água. Isso deu origem ao termo plugue de incêndio, que às vezes ainda é usado para se referir a um hidrante.

À medida que as cidades cresciam, também cresciam seus sistemas de água. Sistemas maiores significavam maiores pressões, e tubos de ferro fundido foram colocados para substituir as toras de madeira apodrecidas. Quando o novo sistema de água da Filadélfia começou a operar em 1801, ele não só atendia a 63 casas e várias cervejarias, mas também tinha 37 hidrantes acima do solo para proteção contra incêndio. O primeiro hidrante da cidade de Nova York foi instalado em 1817 por George Smith, que era bombeiro. Ele sabiamente o localizou na frente de sua própria casa na Frankfort Street.

Após o terremoto e o incêndio que devastaram São Francisco em 1906, a cidade instalou um extenso sistema de água de emergência que ainda está em uso. Além de mais de 7.500 hidrantes conectados a adutoras de água de pressão padrão, o sistema inclui um reservatório e dois tanques localizados em morros para abastecer cerca de 1.400 hidrantes de alta pressão em toda a cidade. Há também duas estações de bombeamento de água salgada para tirar água da Baía de São Francisco, além de cinco conexões adicionais ao longo da orla para permitir que os botes da cidade sejam bombeados para o sistema de hidrante. Como última linha de defesa, a cidade possui mais de 150 cisternas subterrâneas conectadas a hidrantes não pressurizados. Bombeiros de incêndio podem conectar uma mangueira de sucção rígida a esses hidrantes e puxar a água para fora das cisternas criando um vácuo.

Hoje, o tamanho e a localização dos hidrantes em uma área afetam não apenas o grau de proteção contra incêndio, mas também as taxas de seguro contra incêndio. Em muitas áreas urbanas, a modesta vela de incêndio é tudo o que resta entre a primeira faísca e uma perda de vários milhões de dólares em um incêndio.

Tipos de hidrantes

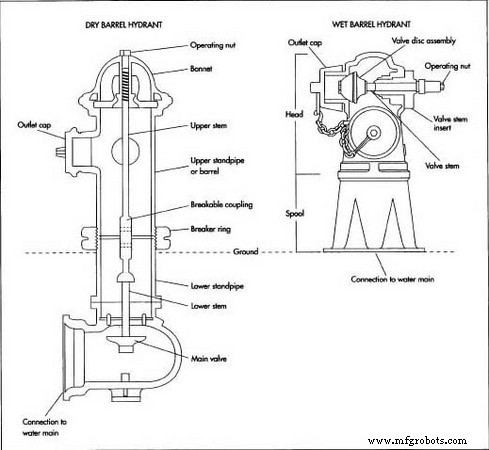

Existem dois tipos de hidrantes pressurizados:cano úmido e cano seco. Em um projeto de barril úmido, o hidrante é conectado diretamente à fonte de água pressurizada. A seção superior, ou barril, do hidrante é sempre preenchida com água, e cada saída tem sua própria válvula com uma haste que se projeta para fora da lateral do barril. Em um projeto de barril seco, o hidrante é separado da fonte de água pressurizada por uma válvula principal na seção inferior do hidrante abaixo do solo. A seção superior permanece seca até que a válvula principal seja aberta por meio de uma haste longa que se estende pelo topo, ou capô, do hidrante. Não há válvulas nas saídas. Os hidrantes de barril seco são normalmente usados onde as temperaturas de inverno caem abaixo de 0 ° C (32 ° F) para evitar que o hidrante congele.

Hidrantes não pressurizados são sempre um projeto de barril seco. A seção superior não se enche de água até que o bombeiro aplique um vácuo.

Matérias-primas

O hidrante normalmente é moldado em ferro fundido ou dúctil. Alguns hidrantes de barril úmido de ferro têm um revestimento de epóxi na superfície interna para evitar a corrosão. Outros hidrantes de barril úmido são moldados em bronze. O capô do hidrante geralmente é feito do mesmo material do cano. A haste da válvula em um projeto de hidrante de barril seco é de aço. As hastes da válvula em um hidrante de barril úmido geralmente são feitas de bronze de silício.

As saídas dos hidrantes são moldadas em bronze. Se o cano for fundido ou ferro dúctil, as saídas de bronze são enfiadas no cano. Se o barril for de bronze, as saídas são fundidas como parte do barril. As tampas de saída podem ser de bronze, ferro fundido ou plástico.

As sedes das válvulas, vedações e gaxetas são feitas de uma variedade de borrachas sintéticas, incluindo estireno butadieno, cloropreno, uretano e acrilonitrila de butadieno. Os fechos podem ser de aço zincado ou aço inoxidável.

Os hidrantes recebem uma camada de tinta de primer antes de serem enviados. Quando um hidrante é instalado, a superfície externa é revestida com uma tinta de grau externo.

Design

O projeto básico e a construção de hidrantes pressurizados nos Estados Unidos são definidos pela American Water Works Association (AWWA), que estabelece padrões gerais para o tamanho dos hidrantes, pressão operacional, número de saídas e outros requisitos. Os hidrantes não pressurizados podem ser do mesmo projeto que os hidrantes pressurizados dentro de uma cidade ou distrito de bombeiros, a fim de manter a uniformidade, ou podem ser um projeto de tubo simples tampado sem válvulas.

O corpo principal do hidrante é chamado de barril ou tubo vertical superior. Pode ser constituída por uma única peça ou pode ser constituída por duas peças. Se for feito em duas peças, a parte superior com as saídas é chamada de cabeça e a parte inferior é chamada de carretel. Essa terminologia não é exata e varia de um fabricante para outro, bem como de uma cidade para outra.

As saídas dos hidrantes geralmente têm fios padrão nacionais (NST) machos para acoplar com os acoplamentos da mangueira de incêndio. As saídas menores, às vezes chamadas de bocais de mangueira ou conexões, são NST de 2,5 polegadas. As saídas maiores, às vezes chamadas de bicos ou conexões do vaporizador, são NST de 4 ou 4,5 polegadas. As tampas de saída são presas ao corpo do hidrante com comprimentos curtos de corrente. Os termos conexão de mangueira e conexão de vapor datam do século XIX. Antes do advento dos aparelhos modernos de incêndio, incêndios menores eram freqüentemente combatidos conectando-se uma única mangueira diretamente à saída menor em um hidrante pressurizado. Se o fogo fosse maior, uma bomba movida a vapor, chamada de vaporizador, pegava água da saída maior do hidrante e a bombeava para várias mangueiras.

As válvulas de hidrante são acionadas girando hastes de metal. A parte de cada haste que se projeta do exterior do hidrante é pentagonal e é chamada de porca operacional. Esta porca de cinco lados requer uma chave especial para girar e ajuda a prevenir o uso não autorizado. Em alguns hidrantes, a porca operacional é uma peça separada que desliza sobre a haste. Isso permite que a porca seja substituída se ficar gasta com o uso.

Alguns hidrantes de barril seco incluem um recurso de quebra para permitir fácil reparo se o hidrante for atingido por um veículo. Este projeto inclui um anel quebrador no cilindro do hidrante próximo ao solo e um acoplamento quebrável na haste da válvula dentro do hidrante. Quando atingido, o cilindro superior e a haste se soltam sem perturbar a tubulação ou válvula subterrânea.

Embora os componentes básicos de todos os hidrantes sejam semelhantes, a forma dos hidrantes

Os hidrantes são feitos através de um processo de fundição de metal. Depois de fabricado, cada hidrante é preenchido com água e pressurizado com o dobro da pressão nominal para verificar se há vazamentos. varia de um fabricante para outro. Alguns hidrantes têm o corpo redondo clássico com um capô em forma de cúpula. Outros têm corpos quadrados ou hexagonais. Algumas áreas que estão em processo de renovação urbana possuem hidrantes de aparência baixa e moderna.

Os hidrantes são feitos através de um processo de fundição de metal. Depois de fabricado, cada hidrante é preenchido com água e pressurizado com o dobro da pressão nominal para verificar se há vazamentos. varia de um fabricante para outro. Alguns hidrantes têm o corpo redondo clássico com um capô em forma de cúpula. Outros têm corpos quadrados ou hexagonais. Algumas áreas que estão em processo de renovação urbana possuem hidrantes de aparência baixa e moderna. O processo de fabricação

A fabricação de um hidrante é principalmente um processo de fundição de metal, e a maioria das empresas de hidrante são fundições de metal especializadas na fabricação de uma variedade de componentes para usinas de água municipais.

Aqui está uma sequência típica de operações para a fabricação de um hidrante de barril úmido.

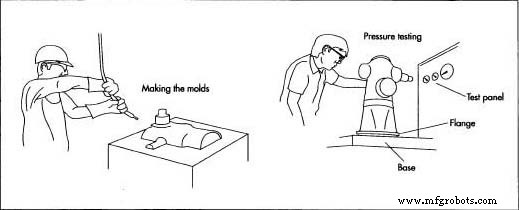

Formando os moldes

- 1 A superfície externa de um molde é formada por uma peça chamada padrão. Para fazer um padrão de hidrante, a forma externa do hidrante é gerada em três dimensões em um computador. Esses dados são alimentados em uma máquina de litografia estéreo, que usa feixes de laser para endurecer o plástico líquido na forma de um hidrante. Esta peça de plástico endurecido é usada para fazer várias cópias das metades esquerda e direita do padrão de poliuretano rígido.

- 2 A superfície interna de um molde é formada por uma peça chamada núcleo. Para fazer um núcleo de hidrante, a forma interna do hidrante é usinada em duas metades de um bloco de alumínio ou ferro fundido para formar uma cavidade. As duas metades são presas juntas e a cavidade é preenchida com uma mistura de areia e um polímero plástico. Quando o bloco de alumínio ou ferro fundido é aquecido suavemente, o polímero endurece a areia para formar o núcleo. O bloco é então aberto e o núcleo removido. Este processo é repetido para fazer vários núcleos.

Lançamento do barril

- 3 Quando uma execução de produção de hidrantes está O pronta para começar, os padrões e machos são levados para a máquina de fazer moldes. Os padrões esquerdo e direito são pressionados nas duas metades de um molde cheio de areia para formar impressões na forma da superfície externa do hidrante. A areia de moldagem é uma mistura especial que mantém sua forma sem se desintegrar. O núcleo de areia endurecida é então cuidadosamente colocado de lado e segurado com espaçadores curtos para formar uma cavidade entre o núcleo e a impressão em uma das metades do molde. A outra metade do molde é colocada sobre o núcleo e o molde é grampeado. Este processo é repetido para cada hidrante.

- 4 O metal derretido é derramado em cada molde através de uma passagem de entrada chamada de portão. O derramamento continua até que o metal comece a subir pela saída no lado oposto chamado riser. Conforme o metal derretido endurece, ele cozinha o polímero na areia do núcleo. Isso aumenta a temperatura do polímero muito além de seu ponto de fixação inicial e faz com que ele se quebre e permita que a areia se solte novamente.

Visualizações laterais de um barril seco e um hidrante de barril úmido.

Visualizações laterais de um barril seco e um hidrante de barril úmido. - 5 Depois que a fundição está completamente endurecida, o molde é dividido e a areia do núcleo é despejada. A peça fundida é colocada em um cilindro horizontal preenchido com pequenos grânulos de metal e girado para remover quaisquer pequenos pedaços de metal ou areia de moldagem que possam ter aderido à peça fundida.

- 6 As comportas e risers fundidos são cortados com uma serra de corte abrasiva e são devolvidos ao forno. O barril fundido é retificado com uma esmerilhadeira manual para remover quaisquer superfícies ásperas.

- 7 Se o hidrante tiver um cilindro de duas peças, a cabeça / e o carretel são fundidos, retificados e acabados separadamente. Se o hidrante for feito de ferro fundido ou dúctil, as saídas são fundidas, retificadas e acabadas separadamente em bronze.

Usinagem do cano e das válvulas

- 8 O hidrante inteiro é fixado longitudinalmente em um torno, e ranhuras concêntricas rasas são cortadas na face do flange inferior. Isso permite que o flange vede contra uma gaxeta quando o hidrante é montado. Os orifícios dos parafusos do flange podem ser perfurados neste ponto ou podem ser perfurados imediatamente antes do envio.

- 9 Se o cilindro for de duas peças, a parte inferior da cabeça tem roscas National Pipe Taper (NPT) cortadas no interior e a parte superior do carretel tem roscas NPT cortadas do lado de fora para permitir que os dois peças a serem unidas. A cabeça é perfurada e rosqueada em um lado na área das roscas NPT para segurar um parafuso de ajuste de travamento.

- 10 O hidrante - ou a cabeça, se for um projeto de duas peças - é reposicionado transversalmente em um torno ao longo da linha de centro da saída maior. Uma peça giratória, chamada de fixação, fixa o hidrante no lugar e fornece um contrapeso à medida que o hidrante é girado. O torno chanfrava a superfície interna do cilindro ao redor da abertura de saída para fornecer uma superfície de assentamento lisa para o disco da válvula. A abertura para a inserção da haste da válvula é perfurada e rosqueada. Finalmente, a saída ou abertura de saída é rosqueada. Este processo é repetido para cada uma das saídas.

- 11 As hastes da válvula, inserções da haste da válvula e suportes do disco da válvula são usinados e rosqueados separadamente.

Montagem do hidrante

- 12 Começando com a válvula superior, um anel de vedação é colocado sobre a haste da válvula e a haste é rosqueada no inserto da haste. A extremidade interna da haste é empurrada através da abertura da inserção da haste e o suporte do disco, disco de borracha e porcas de travamento são alcançados dentro do cilindro, rosqueados na haste e travados no lugar com um parafuso de fixação. A inserção da haste é então rosqueada no cilindro e a porca de operação substituível é colocada na extremidade externa da haste e mantida no lugar com uma porca. Este processo é repetido para cada uma das válvulas.

- 13 Se o cilindro for de duas peças, um oring é deslizado sobre a parte rosqueada do carretel e a cabeça montada é aparafusada para vedar contra o oring. As roscas são travadas no lugar por um parafuso de fixação.

Testando o hidrante

- 14 Os padrões AWWA exigem que os hidrantes de bronze sejam classificados para 150 psi (1.034 kPa) e os hidrantes de ferro dúctil sejam classificados para 250 psi (1.723 kPa). Cada hidrante é preenchido com água e pressurizado com o dobro da pressão nominal para verificar se há vazamentos.

Preparando para envio

- 15 Depois que o hidrante é testado quanto à pressão, as tampas de saída e as correntes são fixadas, um protetor de plástico é colocado sobre o flange inferior e o exterior do barril do hidrante recebe uma camada de tinta primária.

Controle de qualidade

Todo o material recebido é inspecionado para garantir que atenda às especificações exigidas. Isso inclui a análise espectrográfica das matérias-primas usadas para fazer as peças fundidas. O teor de umidade da areia de moldagem é crítico para o processo de fundição e é verificado antes de cada execução de fundição. Quando uma série de peças fundidas é usinada, a primeira peça é verificada quanto às dimensões adequadas antes que o restante das peças fundidas seja usinado.

O Futuro

É improvável que o hidrante desapareça da paisagem urbana em um futuro próximo. A água ainda é o supressor de incêndio com melhor custo-benefício e o hidrante ainda é a maneira mais econômica de fornecer um abastecimento imediato de água. Na verdade, o hidrante ganhará importância à medida que os corpos de bombeiros e os contribuintes perceberem que os hidrantes de alta capacidade estrategicamente colocados podem reduzir significativamente as taxas de seguro contra incêndio.

Processo de manufatura