Vaso sanitário

Antecedentes

Um sistema para lidar com excrementos é necessário em cada comunidade humana, e a necessidade se torna mais urgente quanto mais densamente povoada a área. Embora latrinas de fossa simples ainda sejam comuns em muitas áreas rurais hoje, os projetos de lavatórios mais complexos datam de milhares de anos. O Antigo Testamento contém várias referências a banheiros, desde leis sobre como cobrir o lixo ao ar livre até a menção da câmara privada interna do Rei Eglon de Moabe. Acredita-se que algum tipo de banheiro lavado com água tenha sido usado pelos residentes do Vale do Indo por volta de 2000 a.C. Ainda antes, por volta de 2750 a.C. , a antiga cidade indiana de Mohendro Daro foi equipada com banheiros conectados a um ralo. Datado de aproximadamente 4.000 a.C. , as cabanas de pedra neolíticas do assentamento Scara Brae nas Ilhas Orkney parecem ter provisões de banheiro interno. Aparentemente usadas como banheiros, cadeiras de pedra também foram desenterradas do local da cidade suméria de Ashnunnack, datando de cerca de 4000 a.C. O palácio do Rei Minos de Creta, cerca de 2000 a.C. , tinham encanamentos internos elaborados, incluindo vasos sanitários de mármore que eram liberados com água despejada de um vaso em uma sala adjacente.

Os restos de banheiros romanos ainda existem em muitos lugares. Algumas casas romanas privadas tinham seus próprios banheiros, que na maioria dos casos eram um assento localizado sobre um ralo ou uma fossa. Os lavatórios públicos romanos eram mais impressionantes. Freqüentemente, eram construídos ao lado ou como parte de banhos públicos. Fileiras de assentos de pedra ou mármore em pares, divididos por apoios de braços, ficavam sobre uma trincheira. O excesso de água dos banhos fluía para a trincheira e levava o lixo para um esgoto principal. Uma trincheira menor cheia de água doce fluía além da base dos banheiros de pedra. Essa água foi usada para enxágue. Os fortes romanos, que abrigavam centenas de soldados, também possuíam banheiros impressionantes. Os construtores de Housesteads, um forte romano no norte da Inglaterra datado de 122 A.D. , desviou um rio para passar por baixo da latrina e transportar os resíduos do forte. A latrina em si era uma grande sala com bancos construídos em torno de três paredes. Os bancos tinham cerca de 20 orifícios sem divisórias para maior privacidade. As cidades romanas também cuidavam das necessidades dos viajantes, erguendo enormes vasos ao longo das estradas para as pessoas urinarem, evitando assim o lixo nas vias públicas.

Durante a Idade Média, banheiros drenados com água corrente eram comuns nas abadias britânicas, que abrigavam grandes grupos de monges. Semelhante aos fortes romanos, as latrinas da abadia costumavam ser destinadas a muitas pessoas ao mesmo tempo e drenadas por um rio ou ralo de pedra. Os castelos de pedra geralmente eram projetados com poços verticais para o esvaziamento do lixo. Os resíduos fluíram para uma trincheira que conduzia, na maioria dos casos, ao fosso. Os banheiros internos consistiam em armários ou armários de madeira, que escondiam um assento sobre um penico. Os criados esvaziaram a panela no fosso.

Nas cidades europeias medievais, a prática comum era esvaziar os penicos internos diretamente nas ruas, uma prática infame que gerava doenças. Algo semelhante ao banheiro moderno com descarga começou a ser usado na Inglaterra no final do século XVI. Um "armário de água" movido a água foi inventado em 1596 por Sir John Harrington. A rainha Elizabeth I teve o dispositivo de Harrington instalado em seu palácio, tornando a moda entre a nobreza. No entanto, a descarga de vasos sanitários não pegou com o grosso da população até muito mais tarde. A primeira patente britânica para um armário de água foi concedida a Alexander Cumming em 1775. Seu dispositivo usava uma panela com uma porta deslizante. A panela continha alguns centímetros de água. Ao terminar, o usuário puxava uma alavanca que abria a panela, deixando o conteúdo escorregar para um ralo e, ao mesmo tempo, abria uma válvula que deixava entrar água doce na panela. O vaso sanitário Bramah, patenteado por Joseph Bramah em 1778, usava um dispositivo de descarga semelhante, mas mais complexo, que mantinha a água correndo por cerca de 15 segundos. Por volta de 1815, sanitários desse tipo se tornaram comuns nas residências de Londres. Um sistema de esgoto moderno foi concluído em Londres em 1853, e uma indústria de fabricação de banheiros em grande escala data dessa época.

Matérias-primas

Os vasos sanitários e tanques são feitos de uma argila especial chamada porcelana vítrea. A porcelana vítrea é uma mistura de vários tipos de argila, denominada argila bola e argila caulina, sílica e um agente fundente. As argilas são endurecidas pela primeira secagem ao ar, e então cozidas (cozidas) em um forno muito quente chamado de forno. Normalmente, um revestimento brilhante e impermeável chamado de esmalte é aplicado somente após a primeira queima, e a argila é queimada uma segunda vez. A porcelana vítrea é uma exceção, pois a argila e o esmalte podem ser queimados juntos. Todo o corpo de argila vitrifica, ou fica vítreo, de modo que o vaso sanitário é realmente à prova d'água e à prova de manchas em toda a sua espessura.

Os assentos de sanita são geralmente feitos de um de dois materiais. Os assentos sanitários de plástico são feitos de um tipo de termoplástico chamado poliestireno. O tipo de assento de vaso sanitário menos caro e mais comum é feito de uma mistura de madeira e plástico. A madeira é dura, geralmente bordo ou bétula, que foi moída até a consistência de farinha. Esta farinha de madeira é misturada com uma resina plástica em pó chamada melamina. O estearato de zinco é o terceiro ingrediente em assentos de sanita de madeira. Isso evita que a mistura de madeira e resina grude no molde durante o processo de fabricação. Os acessórios de metal do tanque são feitos de aço inoxidável ou cobre, e as juntas que prendem o assento à tigela são geralmente de plástico parecido com borracha.

Um penico.

Um penico. Alguns vitorianos não conseguiam tolerar a ideia de banheiros internos porque insultavam a noção de odores e gases impuros associados a eles. Hoje, é difícil imaginar a vida sem encanamento interno. Que coisa horrível ter de correr para a latrina no frio ou cambalear até a privada tarde da noite quando o dever chamava.

Nem sempre era preciso caminhar até o banheiro nessas ocasiões. Em vez disso, pode-se usar um penico de cerâmica. Funcionava como um vaso sanitário interno que não dava descarga - ficava empoleirado nele para defecar ou o usava como mictório e, em seguida, o "jarro de lixo" era esvaziado no banheiro externo. Alguns penicos eram decorados com tampas rendadas ao longo da borda da tigela, chamadas de silenciadores, e presumivelmente abafavam o barulho do tilintar da tampa sobre a tigela à noite, para que outros não fossem despertados pelo uso.

O penico da foto faz parte de um grande conjunto de cerâmicas usadas para higiene pessoal nos dias anteriores ao encanamento interno. Muitos quartos tinham um jarro para água potável, uma bacia para armazenar a água da limpeza, uma saboneteira e um penico. Essas cerâmicas sempre foram decoradas com elegância, para que o quarto pudesse ser bem decorado, mesmo para essas tarefas desagradáveis.

O processo de fabricação

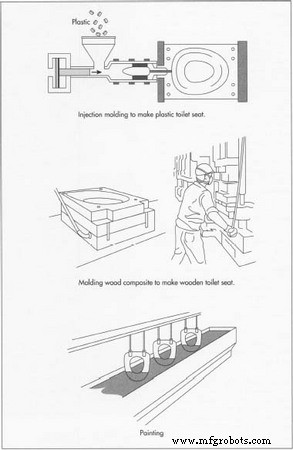

Assento de plástico

- 1 As sedes de plástico começam como pelotas de poliestireno. Um trabalhador alimenta as pelotas em um funil acoplado a uma máquina de moldagem por injeção. Da tremonha, uma quantidade precisamente medida de pelotas flui para um

Um assento de vaso sanitário de plástico é feito por um processo chamado moldagem por injeção, onde pellets de plástico são derretidos e injetados em um molde . Um assento de sanita de madeira é produzido a partir de uma mistura de pó de madeira e uma mistura de melamina que é aquecida a 300 ° F (149 ° C). Depois que os dois tipos de assentos são moldados, eles são pendurados em um rack transportador superior que os move ao longo da área de acabamento. recipiente que aquece o material até que ele derreta. Em seguida, o poliestireno líquido flui por um pequeno orifício no centro de um molde de duas partes. O molde é feito de aço de matriz usinado cromado. Suas duas metades são vazadas em forma de assento e tampa. Quando o molde está cheio, ele é preso por uma enorme prensa hidráulica. Isso exerce 10.000 lb por polegada quadrada (4.540 kg por cm²) de pressão no molde e aquece o poliestireno a 400 ° F (204 ° C).

Um assento de vaso sanitário de plástico é feito por um processo chamado moldagem por injeção, onde pellets de plástico são derretidos e injetados em um molde . Um assento de sanita de madeira é produzido a partir de uma mistura de pó de madeira e uma mistura de melamina que é aquecida a 300 ° F (149 ° C). Depois que os dois tipos de assentos são moldados, eles são pendurados em um rack transportador superior que os move ao longo da área de acabamento. recipiente que aquece o material até que ele derreta. Em seguida, o poliestireno líquido flui por um pequeno orifício no centro de um molde de duas partes. O molde é feito de aço de matriz usinado cromado. Suas duas metades são vazadas em forma de assento e tampa. Quando o molde está cheio, ele é preso por uma enorme prensa hidráulica. Isso exerce 10.000 lb por polegada quadrada (4.540 kg por cm²) de pressão no molde e aquece o poliestireno a 400 ° F (204 ° C). - 2 O plástico no molde começa a solidificar. Em seguida, a água fria é bombeada através de um sistema de canais ao redor do molde para baixar a temperatura. Um trabalhador libera a braçadeira hidráulica e separa as duas metades do molde. O operário retira o assento e a capa da forma, quebrando o plástico extra que se formou no canal de água. Em seguida, o trabalhador coloca o assento e a capa em banho-maria.

- 3 Depois que o assento e a capa esfriam no banho, um trabalhador os leva para uma área de acabamento para as etapas finais. Aqui são feitos furos para as dobradiças. Em seguida, um trabalhador alisa as arestas em uma lixadeira. A lixadeira é uma roda giratória coberta com um material abrasivo. O trabalhador passa o assento ou a capa ao longo da roda até que quaisquer fragmentos de plástico da perfuração ou do molde sejam lixados. Uma máquina semelhante com uma superfície mais macia pode ser usada em seguida para dar um polimento final.

Assento de madeira

- 4 Para assentos de sanita de madeira, o primeiro passo é misturar a farinha de madeira e a resina plástica. Trabalhadores usando máscaras protetoras abrem sacos de farinha de madeira e os esvaziam em uma caixa de mistura. Em seguida, o trabalhador adiciona a resina plástica em pó que compõe 15% da fórmula. Por último, uma pequena quantidade de estearato de zinco é adicionada. A mistura é passada para um moinho de atrito, que tritura as partículas ainda mais. Após a moagem, a mistura em pó pode ser medida em caixas para carregamento na prensa de moldagem. Ou pode ser deixado de lado e, mais tarde, medido e recolhido manualmente na prensa.

- 5 A madeira processada e a mistura de melamina são depois esvaziadas na metade inferior de um molde. Um trabalhador certifica-se de que a mistura preenche o molde uniformemente e alisa a superfície. Em seguida, o trabalhador abaixa a metade superior do molde e começa a aquecer tudo a 300 ° F (149 ° C). Enquanto aquece, o molde é fixado com 150 toneladas de força. Após 6,5 minutos, a farinha de madeira e a melamina se fundiram e endureceram. Em seguida, o operário abre a fôrma e pendura o assento e a tampa em uma esteira rolante superior, que a transporta até a área de acabamento.

- 6 Os assentos de madeira têm o mesmo acabamento que os assentos de plástico. Primeiro, eles são perfurados e, em seguida, lixados. Em seguida, são pendurados novamente em uma esteira rolante e levados para a área de pintura. O transportador abaixa automaticamente os assentos em um tanque de tinta. Em seguida, o transportador os puxa para cima e os leva para uma sala fechada chamada câmara de vapor. O solvente de uma tinta é liberado na forma de vapor e retira o excesso de tinta sem deixar marcas de gotejamento. Em seguida, os assentos pintados passam ao longo da esteira até um forno de secagem. O processo de secagem com vapor de tinta é repetido quatro vezes. As duas primeiras camadas são um primer e as duas últimas são uma tinta esmalte que produz uma superfície lisa, dura e semelhante a um plástico.

- 7 Os assentos de plástico e de madeira são montados e embalados da mesma maneira. Os assentos e tampas são aparafusados e embalados com as ferramentas de montagem necessárias. Em seguida, eles são encaixotados e movidos para um depósito ou centro de distribuição.

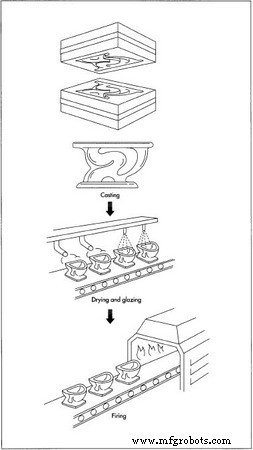

Tigela e tanque

- 8 O vaso sanitário e o tanque são feitos em um tipo de fábrica conhecido como cerâmica. A cerâmica recebe grandes quantidades de porcelana vítrea em uma forma líquida chamada de pasta fluida. Os trabalhadores da olaria primeiro diluem a pasta fluida para uma consistência aquosa. Em seguida, passam por telas muito finas para peneirar as impurezas. A pasta purificada é engrossada novamente e bombeada para tanques de armazenamento em preparação para uso na fundição.

- 9 Em seguida, o deslizamento é conduzido por mangueiras e bombas para a oficina de fundição. Trabalhadores enchem moldes de gesso com a barbotina. Os moldes têm o formato da peça desejada, mas são cerca de 12% maiores, para permitir o encolhimento. Os trabalhadores preenchem os moldes completamente com a barbotina e a deixam descansar por cerca de uma hora. Em seguida, os trabalhadores drenam o excesso de deslizamento. Isso é reciclado para uso posterior. A argila fica no molde por mais algumas horas. O gesso absorve água da argila, e a argila seca a ponto de o molde ser removido com segurança. Neste ponto, a fundição é semissólida e é chamada de greenware. Os trabalhadores usam ferramentas manuais e esponjas para alisar as bordas da peça fundida e fazer orifícios para ralos e conexões.

- 10 As peças fundidas verdes são deixadas para secar ao ar livre por vários dias. Em seguida, são colocados em uma secadora por 20 horas. O

As bases da sanita são fundidas a partir de uma pasta de porcelana vítrea e moldadas na forma da base. Uma vez moldado, o greenware, como é chamado, passa por uma série de etapas de secagem, glaceamento e queima até chegar à inspeção final. o secador está definido para 200 ° F (93 ° C). Depois que as peças fundidas saem do secador, elas perderam quase 0,5% de sua umidade. Neste ponto, os trabalhadores borrifam as peças fundidas de greenware com esmalte. Agora, as peças estão prontas para o forno.

As bases da sanita são fundidas a partir de uma pasta de porcelana vítrea e moldadas na forma da base. Uma vez moldado, o greenware, como é chamado, passa por uma série de etapas de secagem, glaceamento e queima até chegar à inspeção final. o secador está definido para 200 ° F (93 ° C). Depois que as peças fundidas saem do secador, elas perderam quase 0,5% de sua umidade. Neste ponto, os trabalhadores borrifam as peças fundidas de greenware com esmalte. Agora, as peças estão prontas para o forno. - 11 Os fornos em uma grande cerâmica industrial são túneis do tamanho de um depósito, e as peças se movem pelo forno em um meio de transporte chamado carro. Cada vagão é carregado com várias peças e então se move automaticamente pelo forno quente em um ritmo muito lento. Como as mudanças rápidas na temperatura farão com que a argila se rache, os carros se movem vagarosamente através das zonas de temperatura graduada:a primeira zona é de cerca de 400 ° F (204 ° C) e aumenta no meio do forno para mais de 2.200 ° F ( 1.204 ° C) graus. A partir daí, a temperatura diminui gradualmente, de modo que a temperatura final é de apenas cerca de 93 ° C (200 ° F). Todo o processo de queima leva aproximadamente 40 horas.

- 12 Quando as peças são retiradas do forno e totalmente resfriadas, elas estão prontas para inspeção. Após a inspeção, o mecanismo de lavagem é instalado. Isso é fabricado na empresa de acessórios de encanamento ou comprado de um empreiteiro. O assento também pode ser instalado neste momento, ou as peças podem ser vendidas separadamente e montadas por um distribuidor de encanamento.

Controle de qualidade

Como em qualquer processo industrial, as verificações de qualidade são realizadas em vários pontos da fabricação de vasos sanitários. A argila é peneirada e purificada antes de ser bombeada para os tanques da fábrica. Os operários que realizam o acabamento manual das peças fundidas verificam as peças quanto a trincas ou deformidades. Após o disparo, cada banheiro é testado individualmente. Verificações de amostras aleatórias não são um indicador de qualidade bom o suficiente:cada peça deve ser inspecionada quanto a rachaduras. Existem várias maneiras de fazer isso. Um teste é jogar uma bola de borracha dura contra a peça. Ele deve emitir um som de toque claro, semelhante ao de um sino. Uma peça quebrada emitirá um som abafado, indicando uma rachadura que pode não ser visualmente óbvia.

Subprodutos / resíduos

A cerâmica é capaz de reciclar grande parte de sua argila. Desde que não tenha sido queimada, toda a argila é reutilizável. Até mesmo o material verde seco ao ar pode ser sucateado, amolecido e reprocessado na pasta aquosa da primeira etapa do processo.

Processo de manufatura

- Aspersor de gramado

- Máquina de lavar louça

- Papel higiênico

- Salva-vidas

- Rastreador de banheiro (Powered by Walabot)

- Controle de enchimento da piscina

- Veolia Water celebra contrato de serviço de suporte RCM

- O que é uma bomba de água do mar?

- Uma introdução à bomba de água quente

- O que é uma bomba de água multiestágio?