Parafuso

Antecedentes

Os parafusos fazem parte de uma família de fixadores roscados que inclui parafusos e pinos, bem como parafusos especializados, como parafusos de madeira de carpinteiro e parafusos de fixação automotivos. As roscas (ou ranhuras) podem ser destras ou esquerdas, cônicas, retas ou paralelas. Existem dois tipos de parafusos, parafusos de máquina e parafusos de madeira. Ambos são feitos de metal, no entanto, o parafuso da máquina tem um diâmetro constante e se une com porcas, enquanto o parafuso para madeira é cônico e se agarra à superfície real da madeira.

História

Embora o conceito de parafuso remonte a cerca de 200 a.C. , o parafuso de metal real que é conhecido hoje não foi desenvolvido até o Renascimento. Os primeiros parafusos tinham que ser feitos à mão, então nunca dois parafusos eram iguais. O processo demorado de preencher manualmente as roscas na forma de parafuso tornava a produção em massa e o uso virtualmente impossível. Em 1586, a introdução da primeira máquina de roscar por Jacques Besson, engenheiro da corte de Carlos IX da França, abriu o caminho para mais inovações.

Inspirados pelos primeiros designers e fabricantes de instrumentos científicos como microscópios, relojoeiros e armeiros lideraram o design de máquinas de cortar parafusos. Em 1760, Job e William Wyatt, dois irmãos ingleses, registraram a patente do primeiro dispositivo de corte automático de parafusos. A máquina deles cortava 10 parafusos por minuto e era considerada um dos precursores do maquinário de produção em massa.

Durante o início do século XIX, o inglês Henry Maudslay produziu o método de fabricação de parafusos ainda em uso hoje. Sua máquina foi o primeiro torno motorizado para aparafusar. Na mesma época, nos Estados Unidos, David Wilkinson também construiu um torno para rosquear e recebeu a primeira patente americana de parafuso. Novas inovações surgiram logo em seguida. Em 1845, Stephen Finch desenvolveu um torno de torre e, logo após a Guerra Civil, Christopher Walker inventou um torno totalmente automático.

A primeira fábrica de parafusos, Abom and Jackson, foi inaugurada em Rhode Island em 1810. Em 1895, os fabricantes de parafusos na América estavam formando sindicatos e exigindo um salário mínimo de $ 1,75 por dia de dez horas para um membro e $ 1,25 para um aprendiz. Inovações em menor escala continuaram a ser feitas para melhorar a eficiência. John E. Sweet desenvolveu o método de corte angular para cortar uma linha inteira de um lado.

Hoje, a usinagem de parafusos foi substituída pela laminação de roscas. Em 1836, o americano William Keane desenvolveu o processo de laminação do fio, mas na época teve pouco sucesso. O metal de ferro usado para criar os parafusos laminados era de qualidade muito baixa e tinha a tendência de rachar durante o processo de corte e vinco. A eventual necessidade de produzir parafusos em massa a uma fração do custo de usinagem levou à reavaliação e ao estabelecimento da fabricação de parafusos com laminação de roscas.

Matérias-primas

Os parafusos são geralmente feitos de fio de aço de baixo a médio carbono, mas outros metais duros e baratos podem ser substituídos, como aço inoxidável, latão, ligas de níquel ou liga de alumínio. A qualidade do metal utilizado é de extrema importância para evitar

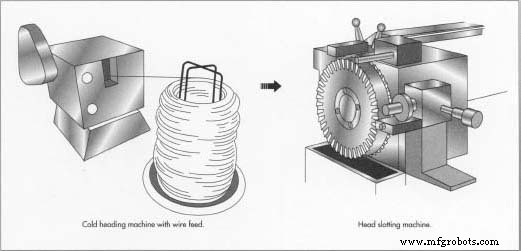

A máquina de endurecimento a frio corta um pedaço de arame e dá dois golpes na ponta, formando uma cabeça. Na máquina de entalhe de cabeça, os espaços em branco de parafuso são fixados nas ranhuras ao redor do perímetro da roda. Um cortador circular abre os parafusos conforme a roda gira. rachaduras. Se um acabamento for aplicado ao parafuso, ele deve ser de uma composição compatível. O aço pode ser revestido ou revestido com zinco, cádmio, níquel ou cromo para proteção extra.

A máquina de endurecimento a frio corta um pedaço de arame e dá dois golpes na ponta, formando uma cabeça. Na máquina de entalhe de cabeça, os espaços em branco de parafuso são fixados nas ranhuras ao redor do perímetro da roda. Um cortador circular abre os parafusos conforme a roda gira. rachaduras. Se um acabamento for aplicado ao parafuso, ele deve ser de uma composição compatível. O aço pode ser revestido ou revestido com zinco, cádmio, níquel ou cromo para proteção extra. Design

Em um parafuso de rosca simples, o passo e o passo são idênticos, o passo tem o dobro do passo em um modelo de rosca dupla e três vezes mais em uma rosca tripla. O passo de um parafuso é a distância entre duas roscas (ou ranhuras) do mesmo ponto em cada rosca. Também é mais comumente conhecido como o número de fios por polegada ou centímetro. O avanço do parafuso mede o quanto ele é inserido em cada revolução.

O processo de fabricação

A usinagem só é usada em designs exclusivos ou com parafusos muito pequenos para serem feitos de outra forma. O processo de usinagem é exato, mas muito demorado, demorado e caro. A maior parte de todos os parafusos são fabricados em massa usando o método de laminação de roscas, e esse é o procedimento descrito em mais detalhes.

Cabeçalho frio

- 1 O fio é alimentado de uma bobina mecânica através de uma máquina de pré-aperto. O fio endireitado flui diretamente para uma máquina que corta automaticamente o fio em um comprimento designado e corta a cabeça do parafuso em uma forma pré-programada. A máquina de encabeçar utiliza uma matriz aberta ou fechada que requer um ou dois punções para criar a cabeça do parafuso. A matriz fechada (ou sólida) cria um molde de parafuso mais preciso. Em média, a máquina de descabeçamento a frio produz de 100 a 550 peças em bruto de parafuso por minuto.

Rolamento da linha

- 2 Após a cabeça fria, os espaços em bruto são alimentados automaticamente para as matrizes de corte de rosca a partir de uma tremonha vibratória. A tremonha guia os blocos de rosca por uma rampa até as matrizes, ao mesmo tempo que se certifica de que estão na posição de alimentação correta.

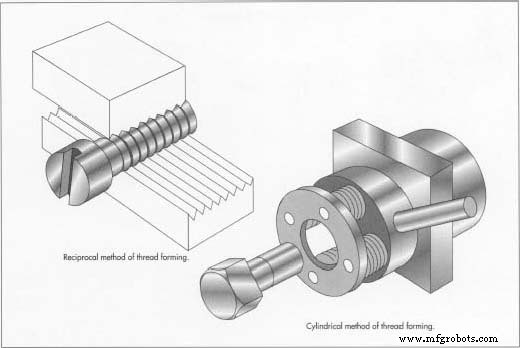

- 3 A peça em branco é então cortada usando uma das três técnicas. Na matriz alternativa, duas matrizes planas são usadas para cortar a rosca do parafuso. Um dado é estacionário, enquanto o outro se move de maneira recíproca, e o molde do parafuso é enrolado entre os dois. Quando uma matriz cilíndrica sem centro é usada, o molde do parafuso é enrolado entre duas a três matrizes redondas para criar a rosca acabada. O método final de laminação de rosca é o processo de matriz rotativa planetária. Ele mantém o molde do parafuso estacionário, enquanto várias máquinas de corte e vinco rolam ao redor do molde.

Os threads podem ser cortados no espaço em branco por vários métodos. No método recíproco, o molde do parafuso é enrolado entre duas matrizes. No método cilíndrico, é girado no centro de vários rolos.

Os threads podem ser cortados no espaço em branco por vários métodos. No método recíproco, o molde do parafuso é enrolado entre duas matrizes. No método cilíndrico, é girado no centro de vários rolos.

- Todos os três métodos criam parafusos de qualidade superior do que a variedade de corte à máquina. Isso ocorre porque a linha não é literalmente cortada na peça bruta durante o processo de laminação, mas sim impressa na peça bruta. Assim, nenhum material metálico é perdido e a fraqueza do metal é evitada. Os fios também são posicionados com mais precisão. A mais produtiva das técnicas de laminação de roscas é de longe a matriz rotativa planetária, que cria parafusos a uma velocidade de 60 a 2.000 peças por minuto.

Controle de qualidade

A Comissão Nacional de Rosca de Parafuso estabeleceu um padrão para roscas de parafuso em 1928 para intercambialidade. Isso foi seguido por uma Declaração de Acordo internacional em 1948, adotando um sistema de Rosca de Parafuso Unificada. Os padrões se concentram em três elementos principais:o número de linhas por polegada, o passo e a forma designados da linha e os tamanhos de diâmetro designados. Em 1966, a International Standards Organization (ISO) sugeriu uma restrição universal das roscas às faixas de tamanho de polegadas e métricas ISO com passos grossos e finos. A conformidade com os padrões sugeridos pela ISO tem sido global.

Processo de manufatura

- O que é um parafuso estrutural?

- O que são parafusos de convés?

- Lance de parafuso vs Lead:Qual é a diferença

- Como evitar que os parafusos sejam removidos

- O que é um parafuso escareado?

- Dividindo a anatomia de um parafuso

- Visão geral da unidade de suporte do fuso de esferas

- Entendendo o calibre de parafuso do micrômetro

- Tipos de parafuso e parafuso

- Entendendo o parafuso e o parafuso