Elástico

Antecedentes

Os elásticos são um dos produtos mais convenientes do século XX, usados por inúmeras pessoas e indústrias para uma ampla variedade de propósitos. O maior consumidor de elásticos do mundo é o Correio dos EUA, que encomenda milhões de libras por ano para usar na classificação e entrega de pilhas de correspondência. A indústria jornalística também usa grandes quantidades de elásticos para manter os jornais individuais enrolados ou dobrados antes da entrega em domicílio. Ainda outro grande consumidor é a indústria de produtos agrícolas. A indústria de flores compra elásticos para manter os buquês unidos ou usa elásticos delicados ao redor das pétalas das flores (principalmente tulipas) para evitar que se abram durante o trânsito. Vegetais como o aipo são freqüentemente amontoados com elásticos, e as coberturas de plástico sobre frutas vermelhas, brócolis e couve-flor são freqüentemente presas com elásticos. Ao todo, mais de 30 milhões de libras de elásticos são vendidos nos Estados Unidos a cada ano.

A borracha, que deriva de plantas que crescem melhor em clima equatorial, foi descoberta pela primeira vez por exploradores europeus nas Américas, onde Cristóvão Colombo encontrou índios maias usando sapatos à prova d'água e garrafas feitas com a substância. Intrigado, ele carregou vários itens de borracha maia em sua viagem de volta à Europa. Ao longo das centenas de anos seguintes, outros exploradores europeus seguiram o exemplo. A palavra borracha nasceu em 1770, quando um químico inglês chamado Joseph Priestley descobriu que pedaços de borracha endurecida apagavam lápis marcas. No final do século XVIII, cientistas europeus descobriram que a dissolução da borracha na terebintina produzia um líquido que poderia ser usado para impermeabilizar tecidos.

No entanto, até o início do século 19, a borracha natural apresentava vários desafios técnicos. Embora tivesse claramente o potencial para um desenvolvimento útil, ninguém foi capaz de levá-lo ao ponto em que pudesse ser usado comercialmente. A borracha tornou-se rapidamente seca e quebradiça durante os frios invernos europeus. Pior, ele se tornou macio e pegajoso quando avisado.

O inventor americano Charles Goodyear vinha experimentando métodos para refinar a borracha natural por quase uma década antes de um acidente permitir que ele superasse esses problemas com borracha não processada. Um dia, em 1839, Goodyear deixou acidentalmente um pedaço de borracha crua em cima de um fogão aquecido, junto com um pouco de enxofre e chumbo. Ao descobrir seu "erro", Goodyear percebeu com alegria que a borracha havia adquirido uma consistência e textura muito mais utilizáveis. Nos cinco anos seguintes, ele aperfeiçoou o processo de conversão da borracha natural em uma commodity utilizável. Este processo, que Goodyear apelidou de vulcanização depois do deus romano do fogo, permitiu o desenvolvimento da moderna indústria da borracha.

O primeiro elástico foi desenvolvido em 1843, quando um inglês chamado Thomas Hancock cortou uma garrafa de borracha feita por alguns índios do Novo Mundo. Embora esses primeiros elásticos tenham sido adaptados como ligas e cós, sua utilidade era limitada porque não eram vulcanizados. O próprio Hancock nunca vulcanizou sua invenção, mas fez avançar a indústria da borracha desenvolvendo o mastigador machine, uma precursora da moderna fresadora de borracha usada para fabricar elásticos, bem como outros produtos de borracha. Em 1845, o conterrâneo de Hancock, Thomas Perry, patenteou o elástico e abriu a primeira fábrica de elásticos. Com as contribuições combinadas de

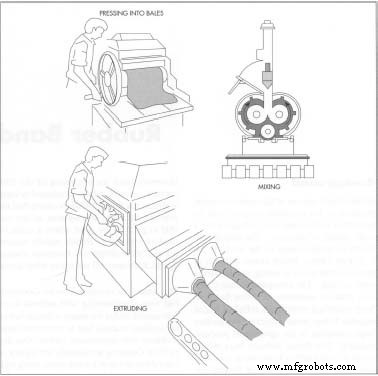

Depois que o látex foi colhido e purificado, ele é combinado com ácido acético ou fórmico para formar placas de borracha. Em seguida, as placas são espremidas entre os rolos para remover o excesso de água e prensadas em fardos ou blocos, geralmente de 2 a 3 pés quadrados.

Depois que o látex foi colhido e purificado, ele é combinado com ácido acético ou fórmico para formar placas de borracha. Em seguida, as placas são espremidas entre os rolos para remover o excesso de água e prensadas em fardos ou blocos, geralmente de 2 a 3 pés quadrados. A borracha é então enviada para uma fábrica de borracha, onde as placas são cortadas à máquina em pequenos pedaços e misturadas em um misturador Banbury com outros ingredientes - enxofre para vulcanizar, pigmentos para colorir e outros produtos químicos para aumentar ou diminuir a elasticidade dos elásticos resultantes. Após serem moídas, as tiras de borracha aquecidas são alimentadas em uma máquina de extrusão que força a borracha para fora em longos tubos ocos. Goodyear, Hancock e Perry, a fabricação de elásticos eficazes tornou-se possível.

No final do século XIX, os fabricantes britânicos de borracha começaram a fomentar o desenvolvimento de plantações de borracha em colônias britânicas como a Malásia e o Ceilão. As plantações de borracha prosperaram no clima quente do sudeste da Ásia, e a indústria europeia da borracha também prosperou, porque agora poderia evitar as despesas de importação de borracha das Américas, que estavam além do controle político e econômico da Grã-Bretanha.

Matérias-primas

Embora 75% dos produtos de borracha atuais sejam feitos de borracha sintética aperfeiçoada durante a Segunda Guerra Mundial, os elásticos ainda são feitos de borracha orgânica porque oferece elasticidade superior. A borracha natural vem do látex, um fluido leitoso composto principalmente de água com uma pequena quantidade de borracha e vestígios de resina, proteína, açúcar, e matéria mineral. A maior parte do látex industrial não sintético deriva da seringueira (Hevea brasiliensis), mas várias árvores equatoriais, arbustos e vinhas também produzem a substância.

Dentro da seringueira, o látex é encontrado entre a casca externa e a camada de Cambium, por onde flui a seiva da árvore. Diferente da seiva, o látex atua como um agente protetor, vazando e selando feridas na casca da árvore. Para "tirar" a substância, os coletores de borracha cortam uma cunha em forma de "V" na casca. Eles devem ter o cuidado de fazer seus cortes a uma profundidade entre 0,25 e 0,5 polegada (0,635 e 1,2 centímetros) em uma árvore madura (7 a 10 polegadas ou 17,7 a 25,4 centímetros de diâmetro), porque devem atingir o látex sem cortar os vasos de seiva. Eles também devem tomar cuidado para tocar cada árvore em um lugar ligeiramente diferente a cada vez. No final do século XIX, o botânico Henry Ridley começou a recomendar esta medida, tendo notado que repetidas batidas nas mesmas

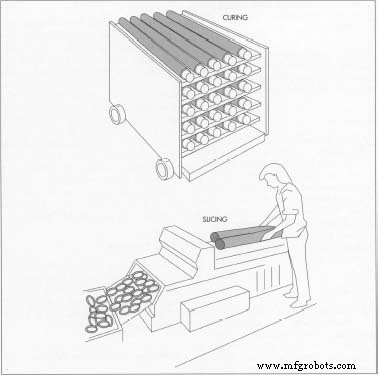

Após serem extrudados, os tubos de borracha são forçados sobre postes de alumínio chamados mandris e curado em grandes fornos. Finalmente, os tubos são removidos dos mandris e alimentados em uma máquina de corte que os fatia em elásticos acabados. avistar seringueiras mortas rapidamente. Depois que os trabalhadores fazem um corte, o látex escorre e se acumula em um recipiente preso à árvore. As batidas ocorrem em dias alternados e cada batida rende cerca de 2 onças (56 gramas) da substância. Após o vazamento, o corte seca e o látex para de fluir em uma ou duas horas.

Após serem extrudados, os tubos de borracha são forçados sobre postes de alumínio chamados mandris e curado em grandes fornos. Finalmente, os tubos são removidos dos mandris e alimentados em uma máquina de corte que os fatia em elásticos acabados. avistar seringueiras mortas rapidamente. Depois que os trabalhadores fazem um corte, o látex escorre e se acumula em um recipiente preso à árvore. As batidas ocorrem em dias alternados e cada batida rende cerca de 2 onças (56 gramas) da substância. Após o vazamento, o corte seca e o látex para de fluir em uma ou duas horas. O processo de fabricação

Processamento do látex natural

- 1 A etapa inicial de fabricação do látex colhido geralmente ocorre na plantação de seringueiras, antes do empacotamento e envio. A primeira etapa no processamento do látex é a purificação, que envolve filtrá-lo para remover os outros elementos constituintes além da borracha e para filtrar impurezas, como seiva de árvore e detritos.

- 2 A borracha purificada agora é coletada em grandes tonéis. Combinado com ácido acético ou fórmico, as partículas de borracha aderem para formar placas.

- 3 Em seguida, as placas são espremidas entre os rolos para remover o excesso de água e prensadas em fardos ou blocos, geralmente de 2 ou 3 pés quadrados (0,6 ou 0,9 metros quadrados), prontos para envio às fábricas. O tamanho dos blocos depende do que a plantação individual pode acomodar.

Mistura e moagem

- 4 A borracha é então enviada para uma fábrica de borracha. Aqui, as placas são cortadas à máquina (ou picadas) em pequenos pedaços. Em seguida, muitos fabricantes usam um Banbury Mixer, inventado em 1916 por Femely H. Banbury. Essa máquina mistura a borracha com outros ingredientes - enxofre para vulcanizá-la, pigmentos para colori-la e outros produtos químicos para aumentar ou diminuir a elasticidade dos elásticos resultantes. Embora algumas empresas não adicionem esses ingredientes até a próxima etapa (moagem), a máquina Banbury os integra de forma mais completa, produzindo um produto mais uniforme.

- 5 A moagem, a próxima fase da produção, consiste em aquecer a borracha (uma massa misturada se foi misturada, pedaços discretos se não foi) e espremê-la plana em uma fresadora.

Extrusão

- 6 Depois que a borracha achatada e aquecida sai da fresadora, ela é cortada em tiras. Ainda quentes da moagem, as tiras são alimentadas em uma máquina de extrusão que força a borracha para fora em tubos longos e ocos (da mesma forma que um moedor de carne produz longos fios de carne). O excesso de borracha se acumula regularmente ao redor do cabeçote de cada máquina extrusora, e essa borracha é cortada, coletada e colocada de volta com a borracha indo para a máquina fresadora.

Cura

- 7 Os tubos de borracha são então forçados sobre postes de alumínio chamados mandris, que foram cobertos com pó de talco para evitar que a borracha grude. Embora a borracha já tenha sido vulcanizada, ela é bastante quebradiça neste ponto e precisa ser "curada" antes de ser elástica e utilizável. Para isso, os postes são carregados em prateleiras que são vaporizadas e aquecidas em grandes máquinas.

- 8 Retirados dos postes e lavados para retirar o pó de talco, os tubos de borracha são alimentados em outra máquina que os fatia em elásticos acabados. Os elásticos são vendidos por peso e, como tendem a se aglomerar, apenas pequenas quantidades podem ser pesadas com precisão por máquinas. Geralmente, qualquer pacote com mais de 5 libras (2,2 kg) pode ser carregado pela máquina, mas ainda exigirá pesagem e ajuste manuais.

Controle de qualidade

Amostras de elásticos de cada lote são submetidas a uma variedade de testes de qualidade. Um desses testes mede o módulo, ou com que força uma faixa se estica para trás:uma faixa apertada deve se encaixar com força quando puxada, enquanto uma faixa feita para segurar objetos frágeis deve se encaixar de volta com mais cuidado. Outro teste, para alongamento, determina até que ponto uma faixa se esticará, o que depende da porcentagem de borracha em uma faixa:quanto mais borracha, mais ela deve se esticar. Um terceiro traço comumente testado é resistência à quebra, ou se um elástico é forte o suficiente para suportar a tensão normal. Se 90 por cento das bandas de amostra em um lote passam em um teste específico, o lote segue para o próximo teste; se 90 por cento passar em todos os testes, o lote é considerado pronto para o mercado.

O Futuro

Os elásticos são um "produto maduro", para o qual o mercado não está crescendo tão rapidamente como há vários anos. No entanto, a demanda por elásticos é estável e não é provável que caia dramaticamente no futuro previsível.

Processo de manufatura

- O que é borracha vulcanizada?

- Pneu

- Serra de fita e metalurgia

- Os principais componentes das máquinas de serra de fita

- Corte de serras de fita:experiência e conversas

- Como escolher a velocidade de corte?

- O que é uma serra de fita vertical?

- Guia de seleção de sua serra de fita

- A poderosa serra de fita de corte de metal

- O que é uma mini serra de fita de corte de metal?