Lixa

Antecedentes

Embora os tipos mais familiares de abrasivos revestidos sejam provavelmente as folhas individuais de lixa com as quais os marceneiros domésticos preparam móveis ou artesanato para pintar, o termo comercial "abrasivos revestidos" na verdade abrange uma gama muito mais ampla de produtos para uso individual e industrial. Embora esses produtos assumam muitas formas, todos são essencialmente uma única camada de grão abrasivo presa a um suporte flexível. Além de sua forma mais conhecida, as lixas também estão disponíveis para os consumidores em correias, rolos e discos. No entanto, os maiores usuários de abrasivos revestidos são fabricantes que empregam abrasivos em grande escala em várias fases da produção industrial. Por exemplo, abrasivos revestidos são essenciais tanto na indústria moveleira quanto na automotiva.

Os abrasivos revestidos datam do século XIII, quando os chineses usavam cascas trituradas e sementes coladas com goma natural ao pergaminho. Em 1769, papel abrasivo revestido estava sendo vendido nas ruas de Paris. Um artigo de 1808 descreve um processo para fazer abrasivos revestidos e em 1835 uma patente dos Estados Unidos foi emitida para uma máquina que produzia abrasivos revestidos.

Nem sempre uma ferramenta altamente versátil, os abrasivos revestidos eram originalmente restritos a aplicações de acabamento, como polimento ou preparação de superfícies para pintura ou galvanização. Por meio de melhorias na resistência das bases e nas propriedades dos minerais abrasivos, os abrasivos revestidos agora podem ser usados para aplicações pesadas. Hoje, os usos industriais para abrasivos revestidos variam de polimento manual com folhas de abrasivo revestido a aço de retificação com grandes máquinas que usam motores elétricos de 300 cavalos de potência para acionar correias com vários metros de largura.

Atualmente, cerca de quarenta empresas fabricam ou importam rolos jumbo nos Estados Unidos. O tamanho da indústria é limitado porque requer um investimento substancial em equipamentos, matérias-primas, energia e mão de obra. Um grande número de empresas converte os rolos jumbo em produtos utilizáveis, como discos e correias.

Matérias-primas

O nome "lixa" é, na verdade, um nome impróprio, pois a maioria dos produtos adesivos revestidos não contém areia nem papel. Geralmente, são constituídos por algum tipo de mineral abrasivo, que pode ser orgânico ou sintético; apoios flexíveis; e adesivos. Outros materiais podem ser adicionados para aplicações especiais. A maioria das empresas que fabricam rolos jumbo de abrasivos revestidos compra minerais e materiais de apoio de empresas independentes que se especializam na fabricação desses itens. Os minerais naturais vêm de empresas que extraem e processam os minerais, os minerais sintéticos vêm de empresas que se especializam em tais materiais refratários e a maioria dos fundos vêm de fabricantes de tecidos.

O grão abrasivo, a parte principal dos produtos abrasivos revestidos, pode ser um mineral natural ou sintético. Devido à sua extrema dureza, minerais naturais como granada ou esmeril (corindo com impurezas de ferro) têm uso limitado em produtos para aplicações relacionadas à madeira, enquanto o mineral de açafrão (óxido de ferro natural) é limitado para uso como agente de polimento devido à sua suavidade . No entanto, esses minerais naturais representam menos de um por cento do mercado de abrasivos. As aplicações de usinagem requerem minerais sintéticos exclusivamente porque tais minerais oferecem qualidade consistente e podem ser especialmente fabricados com uma estrutura alongada que se liga bem a suportes flexíveis.

O uso de um determinado produto abrasivo revestido determina o mineral que será usado naquele produto. O óxido de alumínio é o abrasivo mais comum, seguido pelo carboneto de silício. Como o carboneto de silício é mais duro e afiado, ele é usado para aplicações que envolvem vidro e outros materiais não metálicos. O óxido de alumínio, que é o abrasivo mais resistente, é usado para aplicações de usinagem onde altas forças são comuns. Minerais contendo alumina de zircônio e alumina são normalmente usados onde abrasivos extremamente robustos são necessários, como em fundições. Minerais caros e extremamente duros, como diamante ou nitreto de boro cúbico, são restritos a processos de polimento especiais.

Os tamanhos dos grãos abrasivos variam de partículas finas que se parecem com farinha (2.000 grãos) a partículas grandes que se parecem com açúcar granulado (Grão 60). Grãos mais finos são usados para aplicações de acabamento de superfície e grãos maiores para aplicações de modelagem e remoção de material. Desenvolvimentos recentes na fabricação de abrasivos de grãos extremamente pequenos e uniformes com partículas do tamanho de partículas transportadas pelo ar na fumaça criaram aplicações em polimento fino conhecido como superacabamento. Outras melhorias incluem tecnologia patenteada para agrupar minerais finos em pequenas esferas ocas ou conglomerados do tamanho de grãos convencionais. Esses refinamentos melhoraram a capacidade de corte e estenderam a vida útil de produtos abrasivos revestidos.

O suporte é a plataforma flexível à qual o mineral abrasivo é fixado. O desenvolvimento de abrasivos revestidos como uma ferramenta de fabricação versátil pode, em parte, ser atribuído a melhorias nos materiais de apoio. Sem um suporte forte e flexível, os abrasivos revestidos não poderiam sobreviver ao manuseio áspero ou aos efeitos dos líquidos que são freqüentemente usados como auxiliares de moagem.

Os fundos vêm em quatro materiais básicos, cada um com atributos exclusivos. O papel é o mais leve dos materiais de suporte e também o mais fraco. Embora a falta de resistência do material limite a utilidade do papel para aplicações manuais, sua flexibilidade o torna ideal para aplicações nas quais o abrasivo revestido deve se ajustar ao contorno de uma peça de trabalho. Classificados em uma escala que aumenta com o peso físico de uma resma, os fundos de papel vêm em gramaturas classificadas de A a F. A menos que seja especialmente tratado, o papel não pode ser usado com água ou outros fluidos.

As costas feitas de fibras entrelaçadas vêm em designações de peso progressivamente mais pesadas de J, X, Y, M e H e são normalmente feitas de algodão, poliéster ou rayon. O padrão de trama no suporte varia de fibras tecidas em ângulos de 90 graus a fibras sobrepostas em ângulos de 90 graus e costuradas umas às outras. Uma malha ou padrão de tela menos comum é usado para forros em materiais necessários em aplicações úmidas e de baixa pressão. Os suportes de fibra são feitos de várias camadas de fibras de tecido impregnadas de resina que são usadas em algumas aplicações secas de alta pressão. As bases de filme, um desenvolvimento recente, melhoraram a eficácia dos abrasivos revestidos no acabamento de precisão. Filme sintético uniformemente espesso pode ser usado com minerais especiais de tamanho mícron para produzir acabamento altamente refletivo e dimensões precisas nas peças.

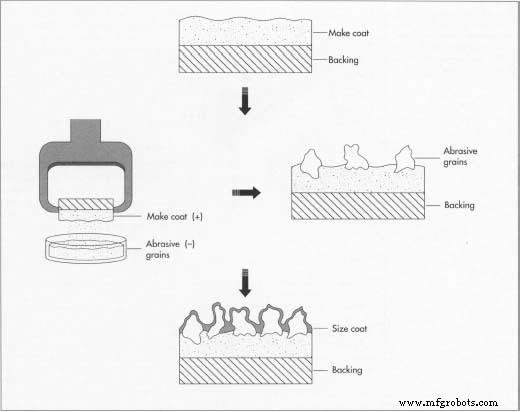

A ligação ou adesivo é aplicado ao suporte em duas camadas, cada uma das quais tendo uma finalidade diferente. A primeira camada de adesivo, chamada de make coat mantém o mineral abrasivo no suporte. Após a aplicação da primeira camada de adesivo e grão, um segundo adesivo, o revestimento de tamanho, é aplicado em espessuras variadas, dependendo do tipo de produto que está sendo fabricado. Uma fina camada de revestimento deixa mais do mineral abrasivo exposto, resultando em um produto que corta de forma mais agressiva. Camadas mais espessas de revestimentos de tamanho, que cobrem mais do mineral, criam um produto que corta menos agressivamente, mas cria acabamentos mais finos.

O processo de fabricação

Aplicar a camada de make na parte de trás 1

- 1 Uma correia de lixa típica se origina com a fabricação de um grande rolo de abrasivo revestido contendo um forro de tecido de algodão de peso "X", óxido de alumínio de grão 100 e aglomerado de resina. A produção começa quando o make coat é aplicado em um lado do material de suporte.

O termo "lixa" é um nome impróprio, uma vez que a maioria dos abrasivos revestidos não contém areia nem papel. Em vez disso, um abrasivo revestido típico contém um revestimento de algodão, poliéster ou rayon, com uma camada inicial de adesivo - o revestimento de fabricação - aplicado a ele. Os grãos abrasivos são então aplicados por um processo de deposição eletrostática, no qual os grãos recebem uma carga elétrica. Finalmente, outra camada de adesivo - o revestimento de tamanho - é aplicada.

O termo "lixa" é um nome impróprio, uma vez que a maioria dos abrasivos revestidos não contém areia nem papel. Em vez disso, um abrasivo revestido típico contém um revestimento de algodão, poliéster ou rayon, com uma camada inicial de adesivo - o revestimento de fabricação - aplicado a ele. Os grãos abrasivos são então aplicados por um processo de deposição eletrostática, no qual os grãos recebem uma carga elétrica. Finalmente, outra camada de adesivo - o revestimento de tamanho - é aplicada. Aplicação do abrasivo na

camada da marca

- 2 A próxima etapa, a aplicação do mineral abrasivo, é a mais importante no processo de fabricação, pois determina a orientação e a densidade do mineral. No passado, o suporte com a primeira camada de adesivo passava sob um fluxo controlado de abrasivo, que aplicava uma fina camada de grão orientado aleatoriamente. Hoje, o forro é passado, com o lado adesivo para baixo, sobre uma panela de abrasivos carregada eletrostaticamente - recebendo uma carga elétrica oposta ao forro. A carga oposta faz com que o abrasivo adira uniformemente ao suporte, resultando em uma ferramenta abrasiva revestida de corte rápido e muito afiada com a vida útil máxima possível.

- 3 O controle da densidade mineral no suporte flexível dá origem a duas variações importantes no design do produto:abrasivos de revestimento aberto e fechado. Um produto de camada aberta contém grãos abrasivos que cobrem de 50 a 70 por cento da área da superfície do suporte. Essa densidade mais baixa permite que o produto acabado seja flexível e evita que ele entupa ou carregue com pedaços de material de trabalho. Em produtos de revestimento fechado, o mineral cobre 100 por cento da área de superfície disponível, tornando os produtos acabados melhores para aplicações de acabamento e mais adequados para manuseio mais áspero do que produtos de revestimento aberto.

Aplicando o tamanho do casaco

- 4 Uma vez que o grão tenha sido embutido no make coat, o rolo é seco e movido para a aplicação do size coat. Após a aplicação da demão de cola, o rolo é seco novamente e curado sob condições de temperatura e umidade cuidadosamente controladas. O

A lixa pode assumir qualquer número de tamanhos e formas e pode ser usada para uma variedade de aplicações. folha portátil mostrada aqui para máquinas enormes que usam motores elétricos de 300 cavalos para acionar correias com vários metros de largura. o produto acabado é então enrolado em um grande carretel e enviado para as empresas que irão convertê-lo em cintas de lixa ou outros itens.

A lixa pode assumir qualquer número de tamanhos e formas e pode ser usada para uma variedade de aplicações. folha portátil mostrada aqui para máquinas enormes que usam motores elétricos de 300 cavalos para acionar correias com vários metros de largura. o produto acabado é então enrolado em um grande carretel e enviado para as empresas que irão convertê-lo em cintas de lixa ou outros itens. - 5 Materiais e processos adicionais podem ser incluídos para dar ao produto convertido características especiais. Um desses tratamentos é a adição de um auxiliar de moagem na demão de cola que melhora a moagem de alguns metais em aplicações de alta pressão. Outro tratamento envolve a aplicação de um adesivo sensível à pressão no lado não abrasivo do suporte para fazer alguns tipos de discos de lixa. O material também pode ser adicionado para reduzir a eletricidade estática que é gerada quando uma correia é usada em madeira. Passar o rolo por dois rolos de aço espaçados em um processo chamado satinação esmaga minerais salientes e deixa um produto com espessura uniforme, projetado para aplicações de acabamento fino.

Flexionando o rolo

- 6 Antes do rolo abrasivo revestido ser convertido em uma correia ou outro produto, ele é sistematicamente flexionado ou dobrado para quebrar a camada contínua de ligação adesiva. Essa flexão é necessária porque o rolo recém-fabricado é tão rígido que, de outra forma, não teria um desempenho adequado quando convertido em outros produtos. A flexão pode ser aplicada em uma única direção ou em várias direções. A flexão em uma única direção quebra a ligação geralmente em um ângulo de 90 graus com a borda do rolo. Para aplicações especiais nas quais a correia deve se conformar com precisão aos contornos da superfície de uma peça, a flexão em uma única direção é aplicada ao longo de linhas paralelas aos lados da correia. A flexão múltipla quebra a ligação em ângulos de 45 graus nas laterais da correia em um padrão cruzado ou em uma combinação de direções de 90 e 45 graus. Embora o último produza uma correia muito flexível, tal flexão reduz muito a vida útil do produto.

Conversão

- 7 A conversão do material do rolo em correias abrasivas começa com o corte de tiras de abrasivos revestidos na largura desejada. Cada tira é então cortada no comprimento adequado e as pontas são unidas. A junta em correias comuns é uma emenda sobreposta a 45 graus. As correias estreitas são emendadas em um ângulo mais agudo e as correias largas em um ângulo maior. Uma variedade de técnicas de emenda pode ser aplicada dependendo da importância das mudanças na espessura da correia na fatia e da quantidade de tensão que a correia receberá durante o uso. Uma prática comum na preparação de uma emenda para junção é skiving um processo que remove uma camada de abrasivo ou suporte das pontas da correia. Para minimizar a espessura das juntas em produtos usados para aplicações de acabamento, ambas as extremidades são desbastadas. Produtos de granulação grossa, que são usados para aplicações menos precisas, são raspados em apenas uma extremidade. A conversão de outros produtos ocorre de forma semelhante. Por exemplo, os discos de lixa começam com uma seção de material em rolo de tamanho adequado e uma máquina perfura os discos individuais completos com o orifício no centro.

Controle de qualidade

A qualidade dos produtos abrasivos revestidos é controlada por vários padrões governamentais e voluntários estabelecidos por organizações comerciais dentro da indústria de abrasivos. Esses padrões se preocupam principalmente com a segurança e com a classificação e identificação consistentes de produtos. Os padrões de segurança aparecem na publicação B7.7 do American National Standards Institute (ANSI), e os padrões de identificação e dimensionamento de grãos estão na publicação B74 do ANSI. 18

O Futuro

Abrasivos revestidos continuarão como ferramentas confiáveis e úteis para o consumidor e a indústria de manufatura, embora mudanças no uso de alguns produtos sejam prováveis. Por exemplo, conforme os produtos abrasivos não tecidos são aprimorados e se tornam mais reconhecidos, eles podem substituir alguns produtos abrasivos revestidos. O desenvolvimento contínuo de minerais e suportes melhorará o desempenho dos produtos abrasivos revestidos existentes. Novo suporte de filme e minerais abrasivos ultrafinos permitirão novas abordagens para acabamentos altamente reflexivos e de precisão. Além disso, os abrasivos revestidos serão mais usados com equipamentos automatizados à medida que os projetos são aprimorados e melhores controles de computador se tornam disponíveis.

Processo de manufatura

- SAE J1392 Grau 050AL laminado a frio e revestido

- SAE J1392 Grau 050BH laminado e revestido a frio

- SAE J1392 Grau 050BL laminado e revestido a frio

- SAE J1392 Grau 050CH laminado a frio e revestido

- SAE J1392 Grau 050CL laminado a frio e revestido

- SAE J1392 Grau 050SH laminado a frio e revestido

- SAE J1392 Grau 050SL laminado a frio e revestido

- SAE J1392 Grau 040ZL laminado a frio e revestido

- SAE J1392 Grau 045AH laminado a frio e revestido

- SAE J1392 Grau 045AL laminado a frio e revestido