Aprimoramentos de controle do Hurco WinMax e recursos negligenciados

Houve uma série de melhorias no controle Hurco WinMax nos últimos meses e anos que nunca conseguimos compartilhar com nossos clientes. O controle Hurco é tão fácil de usar e de autoaprendizagem que muitas vezes há recursos negligenciados que poderiam ser extremamente úteis e muito poderosos se os operadores os conhecessem. Achei que este seria um ótimo tópico para um artigo de blog para ajudar nossos usuários a encontrar e entender esses recursos se eles não os conhecessem anteriormente.

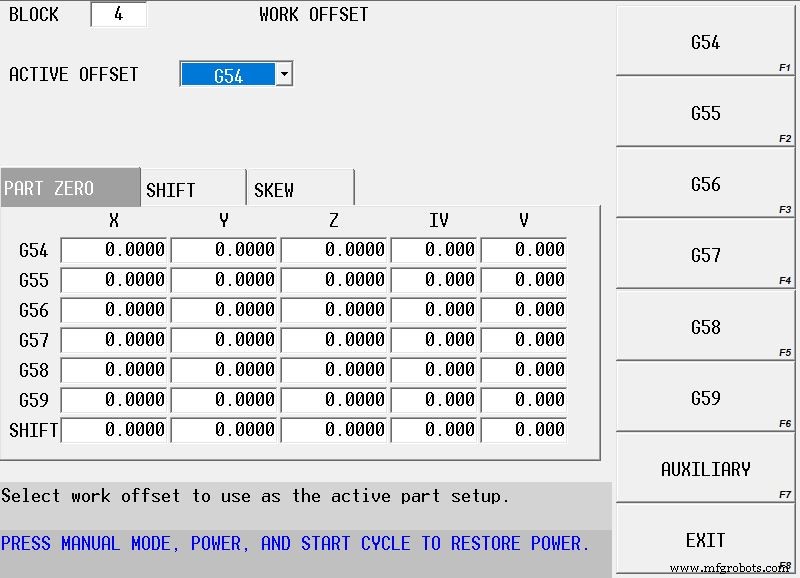

Uso de deslocamentos de trabalho em programas de conversação (G54-G59, 93 deslocamentos auxiliares):

Muitas vezes há a necessidade de alternar entre diferentes configurações na máquina – como quando você tem várias operações configuradas em diferentes tornos na mesa. Anteriormente, o operador tinha que inserir uma configuração de mudança de peça no programa toda vez que desejasse alternar para uma coordenada de configuração diferente e outra para retornar. Isso é problemático porque, se um pequeno deslocamento for necessário, no eixo X, por exemplo, o operador precisaria localizar CADA ÚNICA Configuração de Peça de Alteração no programa que referenciou esse local específico e fazer a alteração... o que poderia facilmente ser dezenas de lugares ao longo do programa. No entanto, usando o recurso Deslocamentos de trabalho, a alteração pode ser feita em um único local (G55, por exemplo) e em todos os lugares em que esse deslocamento de trabalho específico é chamado, a alteração seria utilizada.

O bloco Work Offset está localizado na seção de programação conversacional na guia Miscellaneous (Miscellaneous, More>, Work Offset).

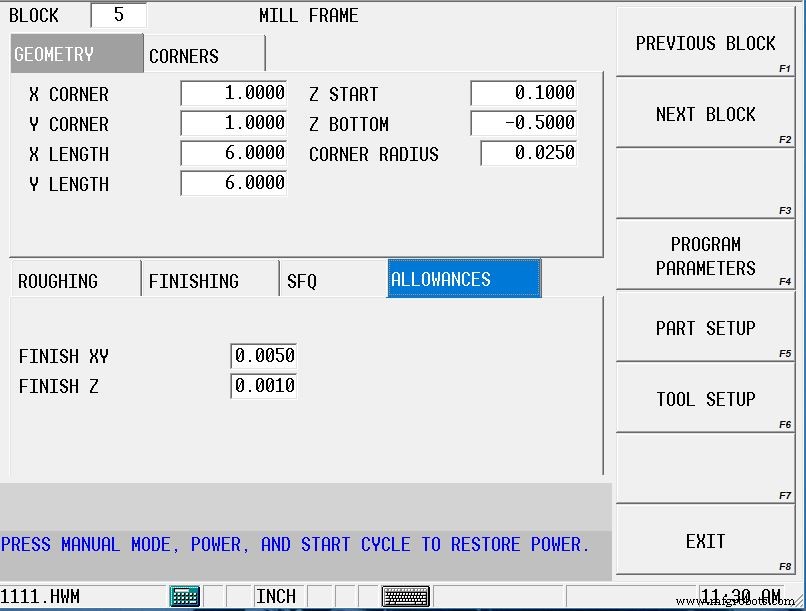

Guia de Provisão de Ações:

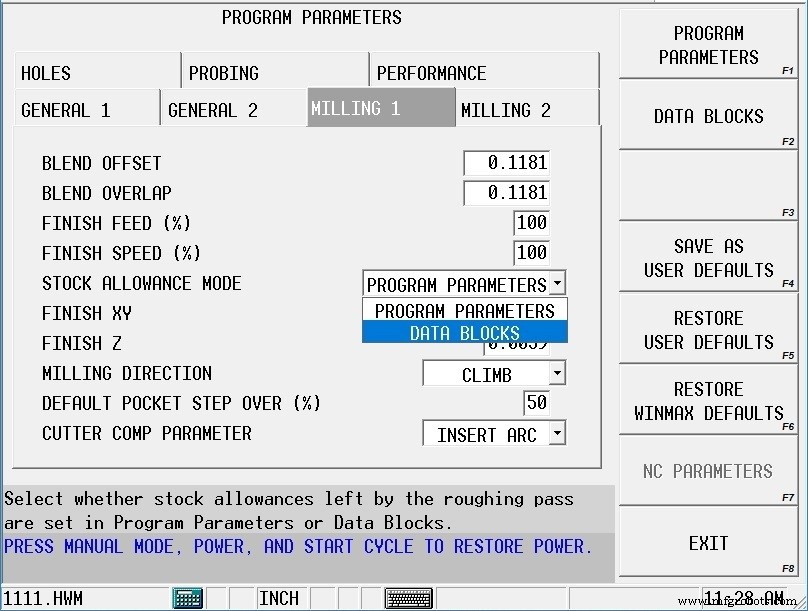

Historicamente, no controle Hurco, a quantidade de material restante para tolerância de acabamento era uma configuração global localizada nos Parâmetros do programa para qualquer programa de conversação. O desafio com essa configuração “global” se torna aparente quando você precisa alterar a quantidade de estoque restante para um bloco específico ou se deseja deixar o estoque de moagem em um recurso antes do tratamento térmico - o que significaria que você precisava mentir para o diâmetro da ferramenta ou o tamanho do recurso. No entanto, ao ativar a guia Stock Allowance nos parâmetros do programa, ambos os desafios podem ser facilmente resolvidos.

Com a aba Estoque Provisão ativa, você pode definir a quantidade de material que restará para a passagem final em cada bloco conversacional do programa de forma independente; e, para aliviar a necessidade de mentir para o controle ao deixar o material de retificação, o excesso de estoque NÃO será removido se você não programar uma ferramenta de acabamento. Isso também pode ser útil ao aliviar a tensão de uma peça durante a usinagem. Simplesmente deixe o estoque agora, copie e cole o bloco em um local diferente posteriormente no programa e remova os valores de tolerância.

Para alterar a configuração para que o controle permita o uso da guia Stock Allowance, vá para Program Parameters, selecione a guia Milling 1 na parte superior da página e defina o Stock Allowance Mode para DATA BLOCK. Lembre-se de salvar essa configuração como USER DEFAULT se quiser que ela se torne a nova configuração padrão para futuros programas de conversação.

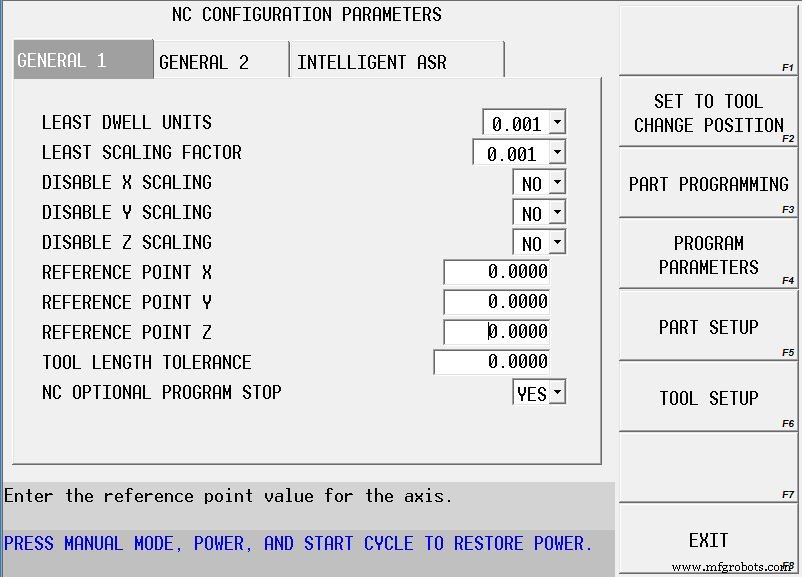

Definindo uma posição de retorno de referência para programas NC (G28):

Em muitos programas NC, o uso da posição de retorno de referência G91 G28 XYZ é muito comum. Como configuração padrão, este código enviará a máquina para a posição inicial de cada eixo. No entanto, a Hurco forneceu uma configuração nos Parâmetros NC que permitirá ao usuário designar para onde a máquina deve viajar quando o comando G28 for executado.

Com um programa NC ativo, selecione PROGRAM PARAMETERS na tela INPUT, selecione a softkey NC PARAMETERS, selecione a softkey NC CONFIGURATION PARAMETERS e defina o local desejado para os pontos de retorno de referência X,Y e Z.

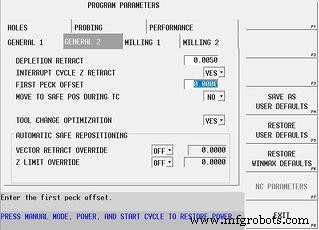

Deslocamento da primeira bicada:

Cada bloco de programação conversacional possui um campo Z START e Z BOTTOM para designar o ponto rápido e a profundidade final de qualquer recurso na direção do eixo Z. Esses blocos também possuem um campo PECK DEPTH. Às vezes, dependendo dos valores, a ferramenta cortará muito ar enquanto bica antes de realmente entrar em contato com o material. A configuração do parâmetro do programa para FIRST PECK OFFSET pode ajudar a aliviar esse tempo perdido.

Por exemplo, ao inserir um Z START de 0,100” e uma profundidade de penetração de 0,025”, o controle começará a picar em um local de 0,100” acima da peça... remover materiais. Ao definir o parâmetro FIRST PECK OFFSET para um valor de 0,100”, o controle forçará a ferramenta a se posicionar no local Z START, deslocar ou deslocar para baixo a quantidade do FIRST PECK OFFSET e começar a bicar a partir desse novo local. Em nosso exemplo acima, o material seria removido na primeira bicada e, portanto, eliminaria qualquer perda de tempo. Este parâmetro pode ser encontrado na guia GERAL 2 dos Parâmetros do Programa.

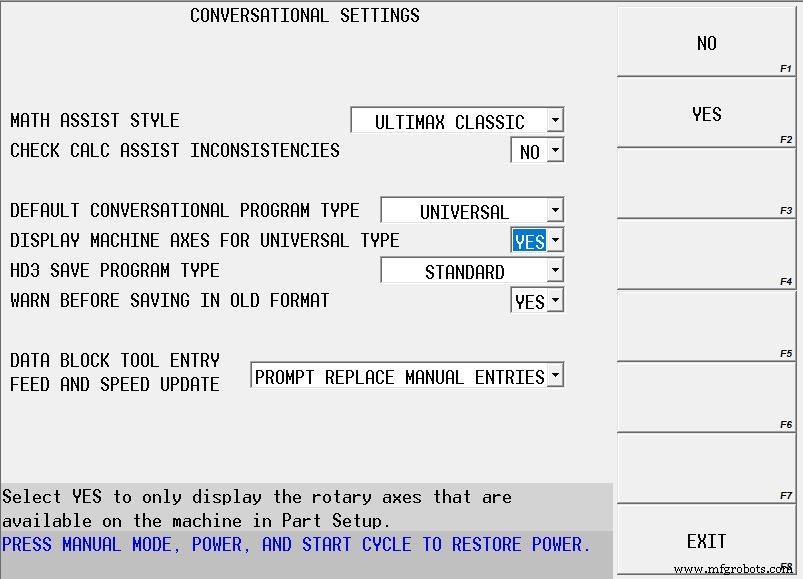

Exibir designadores de eixos em vez de IV e V com configuração giratória universal padrão:

Quando você cria um novo programa de conversação, a configuração padrão para o tipo de programa é ROTARY UNIVERSAL… que é definitivamente a configuração que gostaríamos que você usasse por vários motivos. No entanto, quando o tipo de programa é definido como Universal Rotary, a tela de configuração da peça exibirá X, Y, Z, IV e V como os eixos da máquina... independentemente do tipo de máquina. Em máquinas de 5 eixos, isso pode ser confuso porque não exibe os eixos reais da máquina e em máquinas de 3 eixos é confuso porque não há um 4

th

ou 5

º

eixo disponível.

Para alterar esse comportamento, precisamos alterar uma das configurações de preferência do usuário. Pressione o botão AUXILIAR no painel de controle, selecione o ícone TELA UTILITÁRIO no menu pop-up, selecione a tecla de função PREFERÊNCIAS DO USUÁRIO na tela, selecione CONFIGURAÇÕES DE CONVERSA e defina EIXOS DA MÁQUINA DE EXIBIÇÃO PARA TIPO UNIVERSAL para um valor de SIM.

Para máquinas de 4 e 5 eixos, isso fará com que o controle exiba o designador A, B ou C real para os eixos e, para máquinas de 3 eixos, eliminará completamente a exibição dos eixos adicionais. Isso NÃO mudará a maneira como os programas existentes se comportam e nenhuma alteração na programação precisará ser seguida para programas futuros. Isso apenas simplificará a exibição.

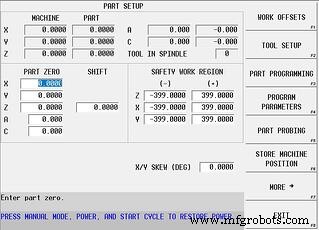

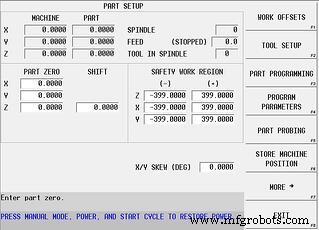

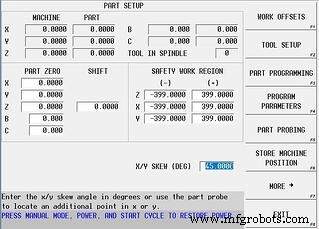

Usando o campo X/Y SKEW (DEG) na tela de configuração da peça:

Ao inserir um valor no campo fornecido na tela Configuração da peça, um programa inteiro pode ser desviado para qualquer finalidade desejada. Por exemplo:se o programa for usinado em uma orientação não girada como normal, mas a peça deve ser colocada na máquina em um ângulo de 45 graus para permitir que ela se encaixe em nossa configuração, então um valor de 45 graus pode ser inserido em o campo fornecido e todo o programa serão executados na orientação girada.

Embora o propósito deste campo fosse testar uma peça para distorção, ele provou ser muito útil para a entrada manual de valores por motivos como o do nosso exemplo acima.

Sistema de Coordenadas de Trabalho de Corrente Corrente (ativo):

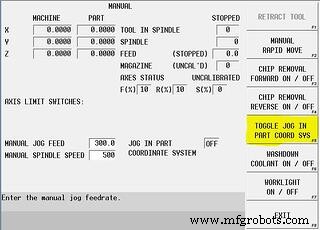

Semelhante ao uso do ângulo SKEW mencionado acima para programação, também há momentos em que você pode precisar deslocar manualmente a máquina ao longo da coordenada de trabalho inclinada (ativa). Para fazer isso, basta selecionar um botão de modo nas telas de configuração de função manual.

Pressione o botão do modo MANUAL no painel de controle, selecione a tecla MANUAL FUNCTION SETUP na tela e selecione a tecla TOGGLE JOG IN PART COORD SYS. Agora, com esta alternância ativa, sempre que o eixo X ou Y for deslocado manualmente, usando a jog wheel ou os botões de jog, ambos os eixos X&Y irão movimentar de acordo... movendo a ferramenta ao longo da aresta correspondente da peça. Para desligar esse recurso, basta alternar a tecla de função novamente. Este recurso também está disponível durante um ciclo de interrupção em uma máquina de 5 eixos quando um plano de transformação está ativo.

Máquina cnc

- Aplicativos SaaS e lacunas de recursos

- Sensor Raspberry Pi e controle do atuador

- NOVO FRAMBOESA PI 3 MODELO B + RECURSOS E COMPRA

- UT renomeia o programa como Centro de Confiabilidade e Manutenção

- A maior máquina Arburg já chega aos EUA, com novo design vencedor de prêmios e recursos de controle

- Conexão e operação simples do sistema de controle SYNTEC

- Como interromper o ciclo em um controle CNC Hurco

- Software de gerenciamento de estoque:recursos e benefícios

- Energia e HVAC/Controle climático

- Noções básicas de controle de qualidade e inspeção em usinagem CNC