Usinagem de plásticos de engenharia e PCBs para eletrônicos

Nas décadas de 1960 e 1970, Bill Devine fez viagens de serviço no Vietnã e trabalhou na Excellon vendendo equipamentos para fabricantes de placas de circuito impresso (PCB). Em 1978, ele começou por conta própria e fundou a QC Drilling, Inc. (agora chamada de QC Precision Machining) em Alston, MA para fornecer serviços subcontratados de perfuração e roteamento para a agora crescente indústria de PCB.

Dado seu histórico, Devine naturalmente começou com uma única máquina Excellon - e desde o início, ele estava inclinado a incorporar a mais nova tecnologia imediatamente, assim que foi lançada por seu ex-empregador. Como resultado, a QC Drilling foi praticamente o primeiro fabricante no mundo a usar a máquina Concept IV da Excellon e o controlador CNC VII. Em um setor onde a velocidade e a eficiência podem fazer ou quebrar você, Devine viu a nova tecnologia como sua vantagem competitiva.

À medida que as operações foram sendo simplificadas no chão de fábrica, Devine estava simplificando seu modelo de negócios no escritório. Ele notou que as margens dos trabalhos de peças plásticas que chegavam ocasionalmente eram 5 vezes maiores do que as margens dos trabalhos de PCB que eles estavam executando dia após dia. Em meio a um mercado de PCB cada vez mais competitivo, a QC Drilling transferiria seu foco para peças plásticas pequenas e planas exigidas por muitos dos mesmos clientes para os quais executaram PCBs.

Na década de 1990, o sucesso dessa migração para a fabricação de peças de plástico resultou na necessidade de uma nova instalação e a QC Drilling mudou-se para Salem, NH, onde construiu um prédio de 10.000 pés quadrados. No final dos anos 90, o filho de Bill, Shawn Devine, assumiu o comando do negócio com uma visão similar de visão de futuro da tecnologia como sua vantagem competitiva. Logo, os operadores estavam armados com scanners de código de barras para rastrear os trabalhos à medida que avançavam no processo de produção e os gerentes usavam PDAs portáteis para acompanhar o progresso de seu escritório ou até mesmo na estrada. Com essa visão em tempo real da produção e um sistema de gerenciamento de estoque, a QC Drilling cumpre sua promessa de velocidade e serviço.

“Posso ligar para um cliente em Nova York, pedir para ele enviar um desenho para o meu telefone em um minuto e enviar uma cotação alguns minutos depois com base no estoque e na carga de trabalho. Essa agilidade nos ganha negócios e, em muitos casos, produzimos suas peças no mesmo dia.” – Jeff Murray, gerente de vendas

Shawn Devine, QC Drilling President, viu a implementação desta tecnologia de rastreamento e gerenciamento como a melhor maneira de abordar outra mudança em seu foco corporativo – de trabalhos de alto volume para projetos de baixo volume e alto mix. “Olha, se um fabricante puder esperar cinco semanas por uma peça, eles a enviarão para uma instalação de baixo custo de mão de obra na Ásia ou no México. Mas, se o tempo for crítico, o trabalho deve ser regionalizado... então tudo o que fazemos tem que trabalhar em direção a um objetivo comum de velocidade e eficiência.”

De acordo com essa metodologia, Shawn Devine logo se viu em busca de equipamentos para o chão de fábrica que pudessem corresponder à eficiência e agilidade que havia alcançado com a tecnologia de back office – e que se integrasse a ela. No outono de 2005, a QC Drilling comprou um centro de usinagem de alta velocidade Datron para lidar com os trabalhos de 3 eixos e projetos de usinagem de metal que eles estavam “sem licitação” devido à falta de capacidade. Agora, P&D de peças pequenas e fabricação de baixo volume podem ser realizados em uma única máquina. Projetado exclusivamente para pequenas ferramentas, as máquinas Datron fresam, perfuram e gravam. Os recursos de apalpação 3D proporcionam precisão e controle de qualidade, enquanto o gerenciamento automático de ferramentas, um fuso de 60.000 RPM e um sistema de refrigeração spray-mist fornecem coletivamente velocidade e acabamentos de superfície insuperáveis.

Além disso, o software de controle da DATRON permitiu que a QC Drilling integrasse rapidamente esta nova máquina. “Ao contrário de máquinas mais antigas que requerem um computador separado para entrar no nosso rastreamento de trabalho, o Datron tem um PC padrão com portas USB onde o leitor de código de barras pode ser conectado… o que o colocou online imediatamente no primeiro dia em> .” – Mark Bailey, gerente geral.

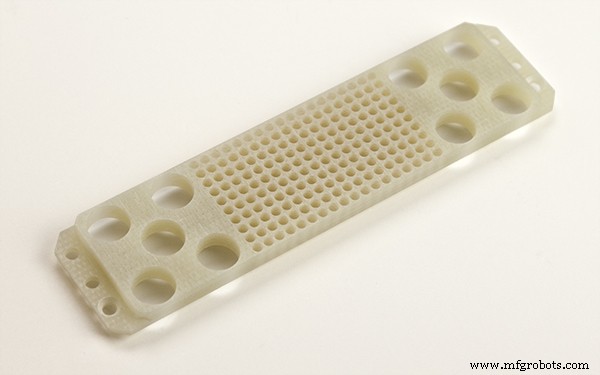

Logo, a máquina DATRON estava lotada com trabalho, funcionando dois turnos por dia atendidos e um turno não assistido. Os trabalhos típicos variam de metal a uma variedade de plásticos, mas todos são volumes relativamente pequenos de peças pequenas. Muitas dessas peças são fresadas a partir de folhas de material plano e a QC Drilling empregou a tecnologia VacuMate™ da Datron como seu método preferido de fixação.

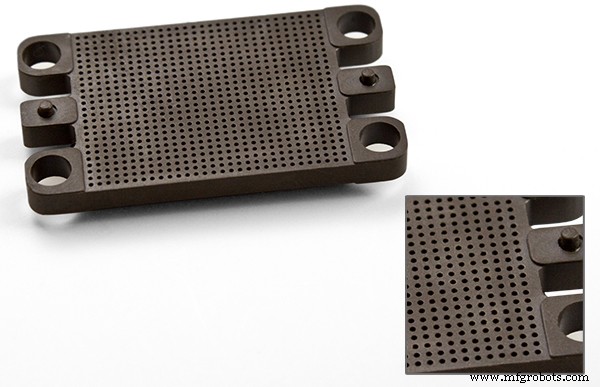

O VacuMate da DATRON foi projetado para fixar peças planas de forma rápida e eficiente na base de um sistema de usinagem. O material fino, que antes só podia ser fixado com grandes dificuldades, agora é fixado literalmente em segundos – incluindo folhas de plástico tão finas quanto 0,001” ou folhas de alumínio tão grossas quanto 0,250”. Esta mesa de vácuo possui portas otimizadas para fluxo de ar, com câmaras rebaixadas, para fornecer distribuição de vácuo superior. Um substrato permeável a gás de baixo custo serve como um difusor de vácuo sacrificial, permitindo que o cortador faça a usinagem através da peça de trabalho, sem cortar a mesa.

Como as máquinas DATRON são feitas especificamente para micro usinagem de alta velocidade, o fuso produz menos força, o que significa que um vácuo pode ser usado para segurar fixações e blanks - algo que não é possível com um CNC convencional. Pastilhas de centragem na parte inferior de cada registro de segmento com cavidades cônicas (fresadas pela própria máquina) na superfície da mesa de usinagem. Isso resulta em um sistema “chefe na cavidade” que garante a repetibilidade da localização. Este sistema “boss-in-cavity” combinado com o grande envelope de trabalho de 40” x 27” na máquina DATRON permite várias configurações para projetos ou tipos de trabalho frequentes e oferece agilidade para ajustar os trabalhos recebidos. Portanto, se a Perfuração QC estiver no meio de um lote e um projeto inesperado surgir, eles apenas removerão um acessório e o substituirão pelo novo trabalho. Quando o trabalho urgente é concluído, eles retornam o primeiro acessório ao seu lugar e retomam de onde pararam.

Shawn Devine diz:“A capacidade de se adaptar rapidamente às necessidades em constante mudança é a essência da agilidade… e agilidade é o que dá à QC Drilling a vantagem competitiva .”

A importância da QC Drilling como um estudo de caso é que, em vez de ansiar pelos dias de grandes produções, eles adotaram pequenas tiragens como um modelo de negócios viável e lucrativo – e adotaram novas tecnologias para se adequar ao papel. “Não somos pagos para fazer cotações, por isso temos um sistema para licitar com rapidez e precisão os trabalhos, trazê-los para casa e concluí-los. Estamos estruturados para isso... e nos damos bem com eles .” diz, Divino.

Na verdade, a QC Drilling está tão além da mentalidade de grande execução que eles nem piscam quando as peças que eles aperfeiçoam são trazidas para a Ásia para produção em massa. Essas mudanças permitem que eles passem para o próximo projeto alinhado atrás de suas máquinas... e parece não haver fim à vista.

“Isso faz parte do nosso modelo de negócios. O equipamento DATRON está reservado, embora não tenhamos arranhado a superfície em termos do que ele pode fazer. É uma tecnologia robusta e as possibilidades são ilimitadas... e isso significa que o potencial de lucro é muito grande .” – Shawn Devine, Presidente de Perfuração QC

Máquina cnc

- s para melhorar as tolerâncias de usinagem e aperfeiçoar equipamentos CNC

- Usinagem de protótipos:prós e contras do CNC para prototipagem

- Dicas para usinagem CNC de titânio:aeroespacial e muito mais

- Tornos e VMCs construídos para usinagem de alto desempenho

- Alumínio para Usinagem CNC:Conheça os Benefícios, Desvantagens e Ligas

- Dicas Comuns para Usinagem de Perfuração

- Benefícios da usinagem CNC para produção e fabricação em larga escala

- O que você precisa saber sobre usinagem CNC e engenharia de precisão para ligas

- Fresagem e Usinagem CNC:Para que serve?

- Usinagem CNC de Precisão e Metais