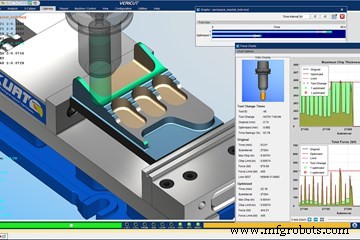

Os módulos OptiPath e Force da CGTechs são complementares

Três anos atrás, a desenvolvedora de software Vericut CGTech conversou com os programadores Don Lahr e Mike Triplett da empresa aeroespacial e médica Ultra Machining Company (UMC) sobre o uso do módulo de usinagem baseado em conhecimento OptiPath da Vericut. Os homens instalaram recentemente uma atualização que incluía uma personalização que pediram à CGTech para fazer em seu nome.

A solicitação de aprimoramento — Vericut SCR #16986 — simplificou as alterações da taxa de alimentação por meio de variáveis macro acessíveis ao operador, configurações simplificadas e eliminou a necessidade de envolver o escritório de programação para um simples ajuste de variável.

Lahr e Triplett ainda estão na UMC hoje, assim como Cory Mahn, um funcionário de 12 anos que ingressou no departamento de programação logo após a atualização de personalização. Naquela época, havia alguma discussão sobre o recém-lançado módulo Force da CGTech, uma ferramenta de otimização de caminho de ferramenta baseada em física que reduz os tempos de ciclo em 25% ou mais, mas a UMC não tinha planos iminentes para implementação.

A UMC, uma oficina aeroespacial e médica em Monticello, Minnesota, abriga dezenas de modernas máquinas-ferramentas CNC. A empresa utiliza o Vericut da CGTech há mais de 15 anos.

Esses planos mudaram em fevereiro de 2020, quando a empresa realizou seu primeiro teste de força em um trabalho de longa duração. “Reduzimos cerca de 10% do tempo de ciclo nesse número de peça, o que acabou economizando para a empresa quase US$ 13.000”, diz Lahr. Os resultados foram impressionantes o suficiente para que a alta administração concordou em investir no software. “Não é uma economia tão grande quanto as que conseguimos com o Force, mas definitivamente abriu alguns olhos para o valor de seguir em frente.”

A peça em questão é um componente médico feito de aço inoxidável 304L medindo aproximadamente 2 × 3 × 0,5 polegadas. A maior ferramenta UMC usada é uma fresa de topo de metal duro de 0,75 polegada e quatro canais, a menor apenas 1/32 polegada, tendo profundidades axiais de corte de 0,001 ou 0,002 polegada por passe. Lahr observa que a Força forneceu o maior benefício durante as operações de desbaste e semiacabamento, mas ele acrescenta que, mesmo com ferramentas muito pequenas, como as descritas acima, ajudou a otimizar os caminhos da ferramenta a ponto de a quebra da fresa cair para zero, enquanto o tempo de ciclo geralmente melhorava . “Definitivamente, também há um benefício para a vida útil da ferramenta”, acrescenta.

Atualizações do site e um push de automação

Mudanças recentes na UMC também influenciaram a decisão da empresa de começar a usar o Force. A empresa ainda está em sua segunda geração de propriedade familiar, mas o número de funcionários dobrou para quase 200 pessoas. O número de máquinas-ferramentas CNC também aumentou. Há agora um punhado de centros de usinagem vertical Okuma M460V-5AX de cinco eixos, um par de centros de usinagem vertical Okuma MB-46VAE de quatro eixos e três centros de usinagem de cinco eixos Matsuura MX-520 - dois com pools de paletes de quatro estações.

Devido à escassez de mão de obra qualificada, a UMC e outras oficinas descobrem que o atendimento automatizado de máquinas se torna mais importante a cada ano que passa.

Apesar do maior número de funcionários, a automação do chão de fábrica está em ascensão. “É difícil encontrar trabalhadores qualificados, por isso estamos adicionando robôs a alguns de nossos tornos e fresadoras”, diz Mahn. “Isso oferece uma oportunidade de operar com pouca atenção ou até mesmo sem supervisão em alguns casos, mesmo que nossos tamanhos de lote sejam bastante pequenos. Também atualizamos nosso suporte de trabalho em algumas das máquinas e estamos fazendo a predefinição de ferramentas offline.”

Comparando OptiPath e Force

Até o momento, a empresa otimizou 20 números de peças diferentes com o Force. Até agora, as melhorias no tempo de ciclo variaram de 3 a 28%, mas Lahr é rápido em apontar que a UMC recuperará seu investimento três ou quatro vezes no primeiro ano.

Aqueles familiarizados com a otimização de caminhos da ferramenta podem estar se perguntando:se o UMC já estivesse usando o OptiPath, por que investiria no Force? Afinal, ambos os produtos prometem tempos de ciclo mais curtos e maior vida útil da ferramenta, e ambos resolvem problemas com deflexão da fresa, trepidação nos cantos e eventos de usinagem igualmente indesejáveis. Isso significa que o investimento da UMC no OptiPath foi um desperdício de dinheiro? De forma alguma, explica Gene Granata, gerente de produto da CGTech para Vericut.

“Force e OptiPath são produtos diferentes que usam abordagens diferentes para otimização, mas cada um complementa o outro”, diz ele. “O OptiPath, por exemplo, não mede forças de corte. Em vez disso, ele usa um método volumétrico de otimização ou um que mede a espessura do cavaco. A força também mede a espessura do cavaco, mas possui verificações e balanceamentos adicionais, incluindo monitoramento das forças de corte ou potência do fuso, e prevê a deflexão da ferramenta. Em ambos os casos, a remoção de material é mantida constante ajustando a taxa de avanço e subdividindo os movimentos do caminho da ferramenta conforme necessário para manter condições de usinagem consistentes e quase ideais para cada ferramenta.”

Diferentes ferramentas para diferentes situações

Em última análise, ambos os softwares têm seus próprios casos de uso ideais. A Granata sugere o uso do Force em materiais duros e difíceis de usinar, onde pequenos picos instantâneos nas cargas da ferramenta podem significar grandes problemas com cortadores e fusos de máquinas. Por outro lado, ele recomenda o OptiPath para metais macios como alumínio, aço macio e ferro fundido cinzento, onde o objetivo principal é limpar o material o mais rápido possível (em vez de manter uma carga de cavacos constante), ou para situações em que o corte da ferramenta condições nunca se aproximam da força de corte insegura ou dos níveis de potência do fuso.

De acordo com Granata, muitos clientes do OptiPath continuam usando suas estratégias OptiPath testadas e comprovadas quando começam a usar a otimização Force, especialmente com materiais mais duros ou difíceis de usinar, e usam o OptiPath ao cortar com certas ferramentas que favorecem esse método de otimização. Dito isso, ele enfatiza que não existe uma abordagem única para a programação.

“Depende das estratégias que os usuários preferem”, diz ele. uma base de ferramenta por ferramenta, que usar. Os programadores podem até mudar estratégias durante um caminho de ferramenta para alcançar a otimização mais eficaz. Os dois são complementares para oferecer as estratégias de otimização mais possíveis. ”

As experiências da equipe de programação da UMC parecem apoiar essa teoria. Mahn observa que o Force diminuiu ainda mais o tempo de ciclo em uma média de 5 a 6% nos trabalhos que a equipe executava anteriormente no OptiPath. Como benefício colateral, Mahn e Lahr também descobriram que o Force reduz seu tempo geral de programação. “Com o Force, não precisamos ser tão exatos com a criação de caminhos da ferramenta em nosso software CAM”, diz Lahr. “Talvez o maior ajuste para mim tenha sido deixar a Force fazer suas coisas. Muitas vezes, sugere uma taxa de alimentação que é pelo menos o dobro do que eu teria usado, mas se você simplesmente deixar passar, o Force faz certo.”

Equipamento industrial

- Rutronik:SoCs multiprotocol sem fio e módulos da Redpine Signals

- Timken para adquirir rolamentos QM e transmissão de energia

- Fabricação de aditivos com compostos na indústria aeroespacial e defesa

- História de sucesso:rápido ROI e crescimento da empresa

- Três etapas para gerenciar risco de fornecedor e força maior

- As 5 principais características de uma equipe de fabricantes de moldes especialista e líder

- Torno de ferramentaria

- Torno CNC

- Empresa de serviços de telecomunicações e Internet, serviços WBL, implanta o Fluke Connect®

- O que é interoperabilidade e como minha empresa pode alcançá-la?