Economia de energia com válvulas pneumáticas e sensores inteligentes em linhas de embalagem

Escrito pelos especialistas da Emerson.

Estima-se que mais de um terço das emissões de gases de efeito estufa sejam produzidos por sistemas alimentares, sendo os processos de embalagem responsáveis por cerca de 5,4% disso. Para reduzir – e, finalmente, eliminar – as emissões, as empresas de bens de consumo embalados (CPGs) estão definindo metas de descarbonização. À medida que os CPGs agem e avançam em direção à neutralidade de carbono, eles estão buscando maneiras confiáveis de reduzir o uso de energia em suas instalações.

Uma maneira pela qual muitas empresas estão reduzindo o consumo de energia de forma confiável é através da integração de novas tecnologias de válvulas pneumáticas com eficiência energética. As válvulas de controle pneumático são essenciais para uma ampla gama de sistemas de embalagem por seu desempenho econômico e confiável. Sua prevalência e a variedade de novos recursos inteligentes que os fabricantes de válvulas pneumáticas de ar desenvolveram apresentam uma grande oportunidade para os CPGs economizarem energia e obterem maior valor de seus sistemas pneumáticos.

Otimização do uso de energia usando sensores de fluxo

Em geral, os CPGs têm muitas máquinas, geralmente de fabricantes diferentes, que compartilham uma linha principal de suprimento de ar comprimido. O ar comprimido que as instalações de embalagem usam para operar esses equipamentos e processos de energia em suas linhas de embalagem requer uma quantidade considerável de energia para produzir. Infelizmente, nem tudo é usado com eficiência; algum ar comprimido pode ser desperdiçado através de vazamentos. Vazamentos podem ser difíceis de detectar e muitas vezes podem passar despercebidos até que resultem em grandes perdas de energia e dispendiosos tempos de inatividade.

O monitoramento do sistema pneumático é uma forma de detectar vazamentos e controlar o uso de energia. A maioria das máquinas não possui tecnologia de monitoramento integrada. No entanto, elas podem ser adaptadas com sensores pneumáticos inteligentes. Sensores de fluxo, como o AVENTICS da Emerson TM O sensor da série AF2 permite identificar e solucionar vazamentos antecipadamente - e mesmo antes que eles aconteçam - para otimizar o uso de energia.

Ao medir o consumo de ar comprimido em tempo real, os sensores de fluxo podem oferecer uma visão clara do desempenho do sistema pneumático e do consumo de energia. Usando essas informações, as empresas podem entender melhor seu uso de energia e tomar medidas significativas para controlá-lo efetivamente.

Muito mais do que um medidor de vazão, o AF2 mede oito parâmetros de processo diferentes:pressão, temperatura, vazão mássica, vazão volumétrica, velocidade de vazão, massa total, volume total e energia. Seu grande display OLED configurável apresenta claramente os dados operacionais, facilitando a leitura para os operadores. Os operadores também podem configurar várias visualizações, incluindo fluxogramas, para medições, bem como curvas de processo e valores cumulativos. O sensor armazena até sete dias de memória, para que os operadores também possam acessar o histórico básico da máquina.

O AF2 fornece dados no nível da máquina e pode sinalizar qual máquina na linha de alimentação pode estar com vazamento. Usando dados, os operadores podem obter informações sobre o fluxo de ar de uma máquina e correlacionar o que aprendem com os ciclos da máquina. Ao compreender melhor o ciclo da máquina e seu perfil de ar, um operador pode comparar dados em tempo real com dados de linha de base, como um perfil de fluxo de ar padrão ou dados da melhor máquina da linha. Se houver um desvio dos dados da linha de base, os operadores podem identificar o problema e agir rapidamente, como substituir um componente que está causando vazamento.

A comparação do perfil do ciclo e do consumo de ar fornece muitas informações valiosas sobre a integridade da máquina, possíveis vazamentos e consumo de energia que os operadores não teriam acesso de outra forma. Ele pode ajudar os operadores a tomar decisões com confiança e tomar medidas que controlem melhor o uso de energia da linha de embalagem.

De fato, a capacidade de captura de dados e a abordagem sistemática do AF2 permitem que os operadores monitorem o consumo de ar em sistemas pneumáticos de acordo com a norma DIN ISO 50001 para gerenciamento de energia. Este padrão ISO foi criado para ajudar as organizações a estabelecer, implementar, manter e melhorar seus sistemas de gestão de energia.

Usando apenas o AF2, os CPGs podem manter os dados coletados em sua própria rede de TI ou podem extrair dados para a nuvem por meio de gateways. Quando emparelhado com um gateway e software especialmente desenvolvido, os operadores podem acessar painéis avançados, armazenar dados históricos, criar limites de parâmetros que acionam alertas, análise completa de vazamentos, correlacionar dados com outros sensores da máquina, contabilidade completa do local e muito mais.

A simplicidade do AF2 e sua amplitude de informações fornecem aos CPGs um ponto de entrada fundamental para suas jornadas de transformação digital e uma maneira valiosa de economizar energia de maneira confiável.

Os dados dos sensores podem ser apresentados aos operadores por meio de insights e visualização em seus dispositivos inteligentes pessoais, facilitando o acesso, a interpretação e o uso para a tomada de decisões. (imagem cortesia de Emerson)

Reduzindo o desperdício usando válvulas proporcionais

Estima-se que cerca de 1 milhão de garrafas plásticas sejam vendidas a cada minuto. A maioria delas são garrafas de polietileno tereftalato (PET). Para atender à demanda global, cerca de 3.500 sistemas de estiramento por sopro (SBM) são fabricados e implantados todos os anos.

Os sistemas de produção mais recentes incorporam o processo SBM com o processo de engarrafamento em um fluxo de produção contínuo. Os sistemas combinados podem reduzir tanto a pegada física de uma linha quanto a pegada de carbono, eliminando a necessidade de enviar garrafas da produção para o enchimento. As tecnologias de válvulas pneumáticas que alimentam as principais funções do SBM também podem economizar uma quantidade significativa de energia.

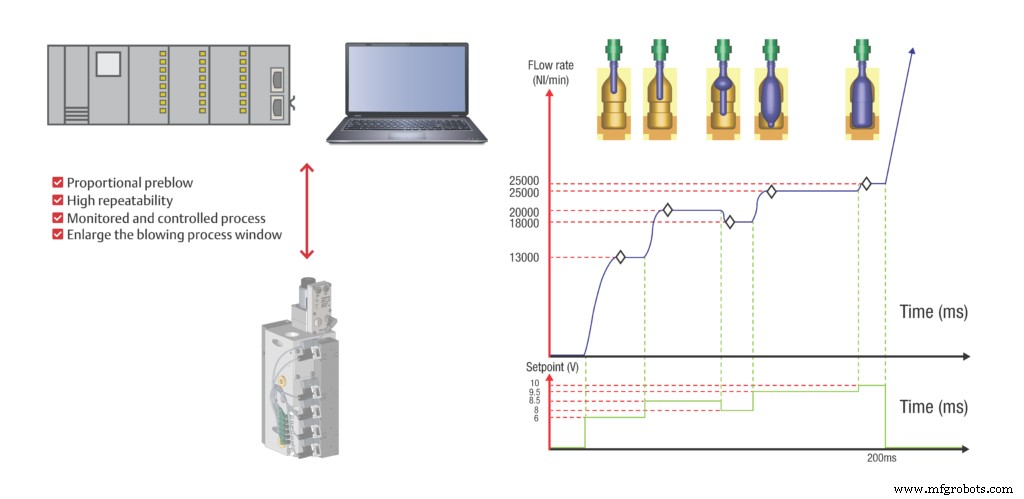

Três tecnologias pneumáticas que podem fazer a maior diferença no consumo de energia de um sistema de produção são válvulas de controle proporcional, sistemas de preparação de ar e blocos de sopro. Os sistemas pneumáticos de preparação de ar melhoram a eficiência e fornecem maior controle do ar de baixa e alta pressão que os atuadores pré-formados e as etapas de expansão de garrafas de sopro de estiramento usam para formar garrafas. As funções de pré-sopro, sopro, reciclagem e exaustão dos blocos de sopro compactos e de alto desempenho controlam melhor o crescimento do volume da garrafa. Válvulas proporcionais avançadas, no entanto, revolucionam a expansão pré-sopro e melhoram significativamente a eficiência energética desta etapa.

A Emerson oferece uma solução de válvula de controle proporcional especialmente projetada para substituir o fluxo de alta pressão liga/desliga na etapa de expansão pré-sopro na produção de PET. A solução inovadora combina uma válvula proporcional especialmente projetada, eletrônica de controle e software. A válvula proporcional ajusta a expansão de cada garrafa dentro do molde modulando o fluxo em vez de fornecer uma taxa de fluxo uniforme em todo o processo de sopro da mesma forma que o fluxo de alta pressão liga/desliga. O sistema pode armazenar os pontos de ajuste da sequência de sopro na válvula ou responder às direções de controle do controlador lógico programável (PLC) SBM para o crescimento deliberado da garrafa, possibilitando aos usuários finais refinar com precisão como as garrafas aquecidas se expandem dentro do molde.

A capacidade de ajustar a parede da garrafa e a formação da forma torna possível criar garrafas mais finas e leves, o que pode reduzir a quantidade de material usado para cada garrafa. Também economiza energia reduzindo a pressão do ar de sopro necessária para a formação da garrafa sem sacrificar a qualidade, bem como a temperatura de aquecimento no forno de pré-sopro.

Além de modular com precisão o crescimento da garrafa, essa tecnologia avançada de válvula proporcional possui vários recursos adicionais que melhoram a eficiência energética e a sustentabilidade do processo de sopro de garrafas PET. O sistema também pode fornecer resultados de feedback que indicam a qualidade de cada golpe. Esses dados críticos ajudam os fabricantes de garrafas a aperfeiçoar seu processo de formação, o que pode melhorar a qualidade e a consistência da garrafa e reduzir o refugo. Ele também fornece dados de monitoramento de condições que permitem a manutenção preventiva, melhorando a eficiência e reduzindo o tempo de inatividade.

Além dos benefícios de economia de energia da nova tecnologia de válvula proporcional, o sistema permite que os fabricantes de garrafas obtenham um rendimento maior ao produzir formas de garrafas complexas que podem ser mais atraentes para os consumidores. E, como o processo pode ser facilmente atualizado através da fórmula de software/PLC, cada estação de sopro na máquina pode ser refinada para maior melhoria sem interromper a produção.

Melhor controle, maior economia

Novas tecnologias de válvulas pneumáticas inteligentes fornecem aos CPGs maneiras de reduzir o uso de energia de forma confiável. A integração de sensores inteligentes em linhas de embalagem e válvulas proporcionais na produção de garrafas PET dá aos CPGs a capacidade de controlar processos e refinar seus resultados. A descarbonização confiável das linhas de embalagem não acontecerá sem intenção - será necessário o alto nível de controle, precisão e deliberação que essas tecnologias foram projetadas para fornecer.

Entre em contato com os especialistas da JHFoster para saber como você pode começar a economizar energia em suas instalações.

Equipamento industrial

- Armazene e gerencie dados confidenciais com o gerenciador secreto

- Contrinex:sensores inteligentes prontos para a nuvem e cortinas de luz de segurança com interface Bluetooth

- Os segredos de uma infraestrutura IoT com uma cidade inteligente

- Melhorando a eficiência energética com IHMs

- Economia de energia com seus gabinetes NEMA

- Edge Computing e sua importância na produção inteligente

- Economize energia com atuadores pneumáticos

- Ferramentas cirúrgicas com sensores inteligentes podem promover cirurgia e terapia cardíaca

- 5 minutos com a PwC em IA e Big Data na manufatura

- Enfrentando o desafio de fabricação com dados e IA