Reduzindo tamanho, potência e custo para aplicativos de imagem térmica infravermelha

A imagem térmica é usada em uma ampla gama de aplicações, desde a fabricação e processamento de produtos industriais até a segurança e vigilância. Como os comprimentos de onda medidos por câmeras térmicas são maiores do que aqueles medidos em imagens ópticas, os desenvolvedores de aplicações de imagens térmicas precisam abordar o design de forma diferente do que é usado em aplicações de visão tradicionais. Ao compreender as diferenças entre as imagens térmicas e ópticas, os desenvolvedores podem otimizar seus projetos para utilizar o tipo certo de memória externa que resulta em sistemas menores, menor complexidade, menor consumo de energia e, em última análise, menor custo do sistema.

O espectro infravermelho

O olho humano só é capaz de capturar uma porção muito pequena do grande espectro eletromagnético denominado espectro visível. Fora dessa região estão outros espectros, como raios-x, ultravioleta (UV), infravermelho (IV) e micro-ondas, cuja frequência e comprimento de onda os tornam indiscerníveis ao olho humano.

De especial importância nesta discussão é o espectro de infravermelho. O espectro de infravermelho fornece um meio de detectar e medir o calor gerado por um objeto. Isso é conhecido como “assinatura de calor”. Quanto mais quente é um objeto, mais radiação infravermelha ele produz.

As câmeras térmicas são instrumentos que podem capturar a radiação infravermelha e convertê-la em uma imagem que podemos ver com nossos olhos. Embora a imagem infravermelha tenha sido desenvolvida originalmente para localizar alvos inimigos à noite, a imagem térmica agora é usada em muitos tipos diferentes de aplicações, incluindo:

- Detecção preventiva de incêndio precoce e monitoramento das condições da planta

- Fabricação e processamento em automação de fábrica (Indústria 4.0)

- Conservação de energia, como identificar onde uma casa pode estar perdendo calor por frestas de portas e janelas.

- Vigilância noturna, como proteção de perímetro

- Monitoramento do clima, como tempestades e furacões

- Diagnóstico de diferentes distúrbios e doenças.

- Inspeção de veículos (por exemplo, aviões e trens)

- Conservação da vida selvagem, agricultura, pecuária

- Resgate e recuperação de desastres

A lista de aplicações que fazem uso da termometria não pára de crescer. À medida que as empresas investem mais em pesquisa e desenvolvimento, as câmeras térmicas ficarão cada vez melhores e menos caras, encontrando assim seu caminho para ainda mais aplicações, de recreação a pesquisa.

As câmeras térmicas estão disponíveis na escolha de sensores, campos de visão, taxas de quadros e configurações físicas. Uma câmera térmica é composta por um invólucro mecânico com lente, sensor infravermelho e componentes eletrônicos de processamento que consistem em processador de imagem, FPGA, memória, comunicação e componentes eletrônicos de exibição. A lente focaliza a energia infravermelha no sensor, que mede a assinatura de calor de qualquer objeto no ambiente.

Os sensores térmicos vêm em uma variedade de configurações de pixel, de 80 × 60 a 1280 × 1024 pixels ou mais. Observe que essas resoluções são baixas em comparação com imagens de luz visível. Como os detectores térmicos precisam detectar energia com comprimentos de onda muito maiores do que a luz visível, cada elemento sensor também deve ser significativamente maior. Considere que as câmeras de consumo padrão têm um tamanho de pixel de cerca de 1,7 µm, enquanto as câmeras de visão de máquina industriais têm tamanhos de pixel que variam de 4,6 µm a 6,5 µm com uma superfície de luz ativa maior para obter um sinal melhor. As câmeras térmicas têm sensores ainda maiores, com tamanho de pixel de 25 µm. Como resultado, uma câmera térmica geralmente tem uma resolução muito mais baixa (ou seja, menos pixels em geral) do que os sensores visíveis do mesmo tamanho mecânico.

Observe que, embora o tamanho do pixel maior reduza a resolução, isso também significa que o calor detectado por uma câmera infravermelha pode ser medido com muita precisão. Isso é importante para uma grande variedade de aplicações. Por exemplo, algumas câmeras térmicas podem detectar pequenas diferenças de calor - tão pequenas quanto 0,01 ° C - e exibi-las em tons de cinza ou usando diferentes paletas de cores.

Desafios de memória

O FPGA dentro de uma câmera térmica filtra e processa os sinais gerados por seus sensores e detectores. Freqüentemente, o bloco de RAM no FPGA é insuficiente para armazenar e processar os dados. O sistema terá que depender de memória de imagem fora do chip para tarefas como a execução de algoritmos, exibição de dados e armazenamento em buffer de comunicações. A memória de expansão também oferece o benefício adicional de permitir que o design seja escalonável para atender aos requisitos de densidade em expansão.

Tradicionalmente, os OEMs usam DRAM para armazenamento fora do chip utilizando uma interface DDR. No entanto, dados os requisitos de baixa resolução de imagem da imagem térmica, os requisitos de memória fora do chip são substancialmente mais baixos do que o exigido pelas câmeras ópticas. Como tal, uma DRAM de alta densidade pode ser um exagero e aumentar o custo do produto sem fornecer nenhum benefício real. As DRAMs também requerem normalmente mais de 30 pinos para transferência de dados. Esses pinos aumentam a sobrecarga do sistema em termos de roteamento de sinal adicional e exigindo camadas de PCB adicionais para executar esses rastreamentos de sinal. Além disso, como a DRAM é volátil, as células precisam ser atualizadas periodicamente para preservar os dados. Portanto, usar uma DRAM muito grande significa maior consumo de energia, impactando diretamente a vida operacional para aplicações de imagem térmica alimentadas por bateria.

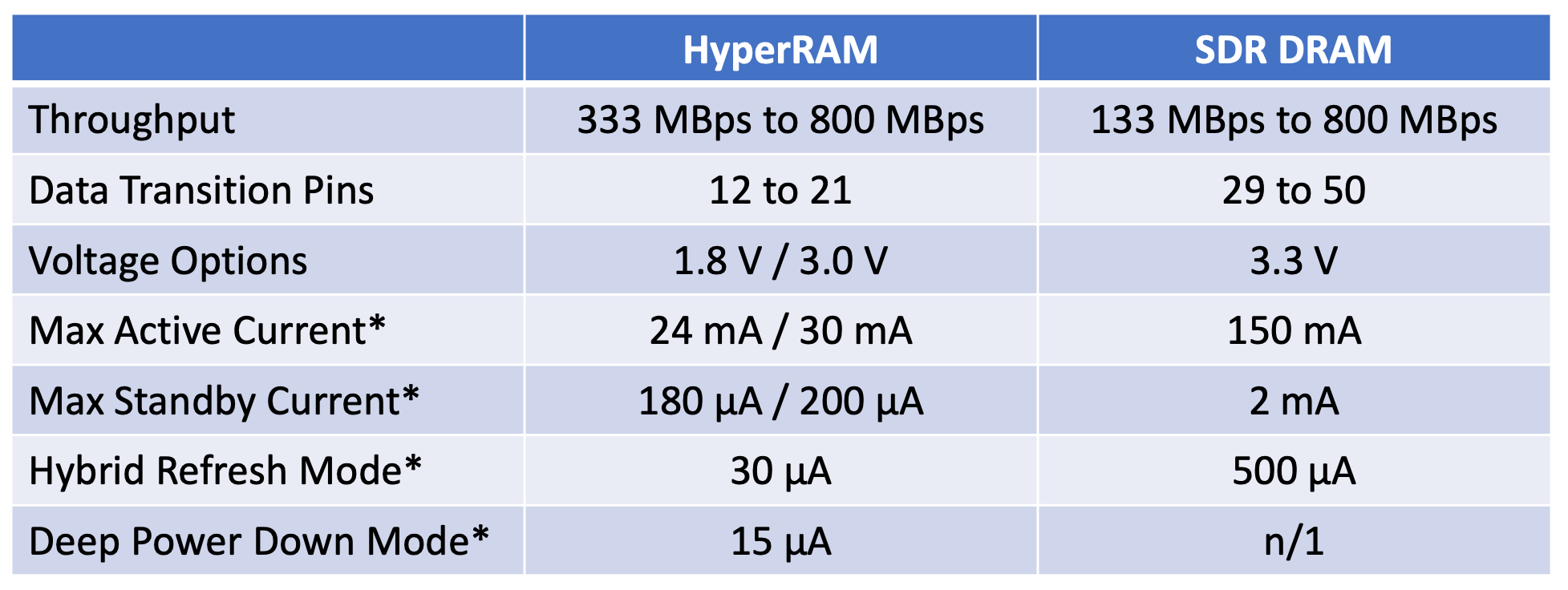

Para lidar com os desafios de memória da DRAM, os OEMs de câmeras estão usando tecnologias de memória alternativas, como a memória HyperRAM. O HyperRAM é baseado na arquitetura DRAM e inclui circuitos de autoatualização embutidos. Exigindo uma corrente ativa de apenas 25mA, o consumo de energia do HyperRAM é uma fração em comparação com os DRAMs (consulte a Tabela 1), tornando-o suficientemente eficiente em termos de energia para aplicativos portáteis.

Tabela:Comparação de HyperRAM vs taxa de dados única (SDR) DRAM. [* Observação:a comparação está usando um dispositivo de 64 Mb como base.] (Fonte:Infineon Technologies)

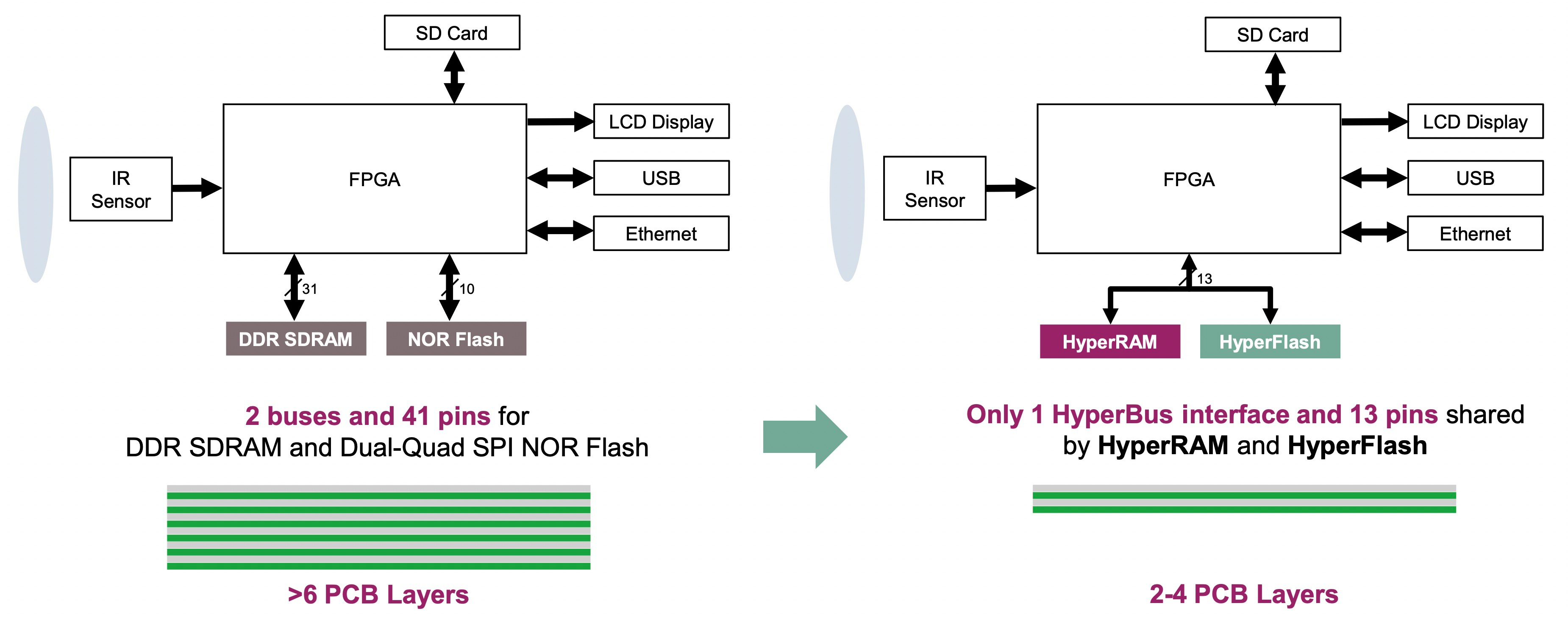

O protocolo e interface de memória HyperBus oferece equivalente a DDR - 400 MBps - enquanto requer apenas 12 pinos para transferência de dados. Em vez de ter que implementar um controlador de memória DDR DRAM caro, um controlador de memória HyperBus eficiente de contagem de portas pode ser implementado em soft IP no FPGA, tornando esta uma abordagem ideal e eficiente para expansão de memória fora do chip (consulte a Figura 1).

clique para ver a imagem em tamanho real

Figura 1:(Esquerda) Uma câmera usando DDR SDRAM externo e NOR Flash requer dois barramentos de memória totalizando 41 pinos que aumentam as camadas de PCB para seis ou mais. (À direita) Uma câmera usando HyperRAM e HyperFlash para memória externa pode se comunicar em um único barramento de 13 pinos e requer apenas duas a quatro camadas de PCB. (Fonte:Infineon Technologies)

A maioria dos designs de câmera também requer um NOR Flash externo para armazenar parâmetros e outras informações importantes que precisam ser retidas quando a energia é desligada (alimentada por bateria) ou quando há falta de energia. Com o NOR Flash padrão, outros 10 pinos serão necessários para a interface de barramento, elevando o total de pinos para 41. Como alternativa ao NOR Flash, os OEMs podem usar memória HyperFlash.

HyperFlash é NOR Flash que utiliza a interface HyperBus. Isso permite que os sistemas utilizem o mesmo barramento para fazer interface com os dispositivos HyperRAM e HyperFlash para reduzir ainda mais a contagem geral de pinos. Nesse caso, apenas 13 pinos no total seriam necessários para a interface:12 pinos para transferência de dados e 1 pino adicional para uso como seleção de chip. Compare isso com os mais de 41 pinos que podem ser necessários para dispositivos DDR DRAM e QSPI NOR Flash separados.

Observe que a memória de expansão HyperRAM também pode ser usada em aplicações de visão de máquina industrial como uma alternativa à DRAM para a memória de imagem. Com o pacote de baixa contagem de pinos, o HyperRAM está disponível em densidades que variam de 64 MB a 512 MB, suportando interfaces compatíveis com HyperBus e Octal xSPI JEDEC. O HyperBus é suportado por um ecossistema de parceiros, e o controlador de memória HyperBus também está disponível como IP RTL para implementação do controlador em um FPGA.

Os desenvolvedores de câmeras térmicas devem enfrentar desafios diferentes daqueles enfrentados pelos designers de câmeras ópticas. Ao selecionar uma tecnologia de memória externa que atenda aos requisitos de um sistema de imagem térmica, os OEMs podem simplificar seu rastreamento de sinal, reduzir o número de camadas de PCB necessárias, diminuir o custo geral do sistema e reduzir o consumo de energia para melhorar a vida operacional.

Bobby John é gerente sênior de marketing de produto no negócio de soluções de memória na Infineon Technologies e tem mais de 13 anos de experiência em várias funções na indústria de semicondutores.

Bobby John é gerente sênior de marketing de produto no negócio de soluções de memória na Infineon Technologies e tem mais de 13 anos de experiência em várias funções na indústria de semicondutores. Conteúdos Relacionados:

- Sensores e processadores convergem para aplicações industriais

- Como a tecnologia Flash serial está evoluindo para atender aos novos requisitos de designs da Indústria 4.0

- Por que a tecnologia de detecção FIR é essencial para alcançar veículos totalmente autônomos

- Sistemas de sensores na IoT industrial

- Novos sensores de imagem ams para visão industrial de alto rendimento

Para obter mais informações sobre o Embedded, assine o boletim informativo semanal da Embedded por e-mail.

Integrado

- Sensores e processadores convergem para aplicações industriais

- Eletrônica do futuro:plataforma de desenvolvimento rápido para imagens térmicas e detecção de infravermelho

- Renesas expande a linha de MCU RX24T e RX24U para aplicações de controle de motor

- Infineon lança série de potência embarcada TLE985x para aplicações automotivas

- ST:kit de avaliação de elemento seguro com software pronto para uso para aplicativos de TI e IoT

- Infineon, Xilinx e Xylon se unem para novas soluções de microcontrolador em aplicativos de segurança crítica

- Infineon:TRENCHSTOP IGBT7 e diodo EC7 adaptado para aplicações de drives industriais

- Sensirion:módulo multigás, umidade e temperatura para purificadores de ar e aplicações HVAC

- Sensores de saúde da Maxim para wearables de tamanho ultrapequeno

- CIs analógicos oferecem consumo de energia reduzido e tamanho da solução