Implementação da manutenção preditiva sem habilidades de aprendizado de máquina

Uma percepção crescente entre os engenheiros hoje em dia é que a manutenção preditiva é agora um domínio quase exclusivo das técnicas de inteligência artificial (IA) e que eles primeiro precisam aprender o aprendizado de máquina (ML) e conjuntos de habilidades de rede neural para implementar esses aplicativos. De acordo com Aditya Baru, gerente sênior de marketing de produto da MathWorks, os engenheiros ainda podem implantar a manutenção preditiva sem aprender novos conjuntos de habilidades de IA e ML.

Em uma conversa recente com EDN , Baru descreveu quatro etapas básicas para implementar a manutenção preditiva e acrescentou que ferramentas especializadas estão disponíveis para cada etapa.

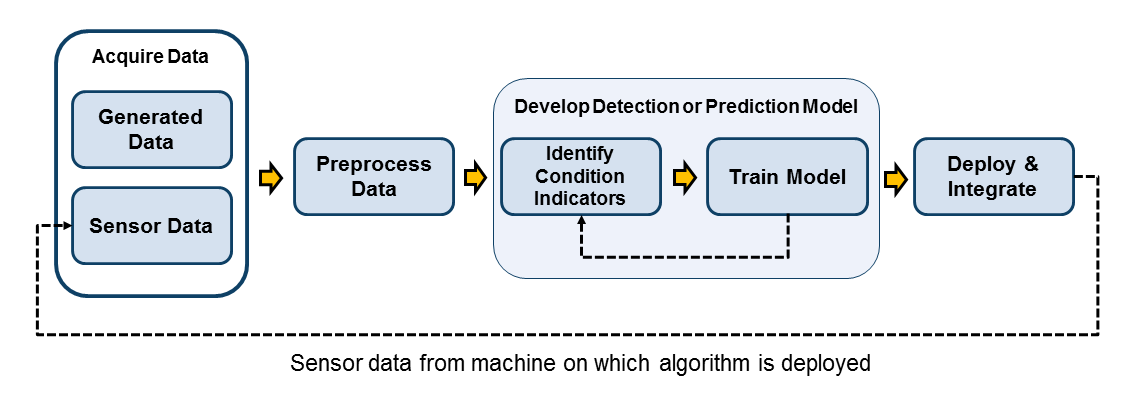

Figura 1. Um fluxo de trabalho básico de manutenção preditiva compreende quatro etapas básicas. Fonte:MathWorks

1. Processamento de dados

Para engenheiros que não são cientistas de dados ou que não têm experiência em ML, olhar para grandes quantidades de dados gerados por sensores e unidades industriais como turbinas eólicas, geradores, bombas e motores não é fácil. Os dados com os quais os engenheiros estão lidando são principalmente dados brutos; é bagunçado e sujo.

Um motor a jato ou uma bomba de óleo em uma operação de exploração pode criar facilmente um terabyte de dados todos os dias; agora imagine procurar por condições defeituosas em um terabyte de dados. Então, o que os engenheiros podem fazer? “Os engenheiros podem examinar os dados que chegam em grandes quantidades, descobrir se algo está mudando nos dados brutos, identificar qualquer degradação do sistema e determinar por que o sistema está se comportando de maneira anormal”, disse Baru.

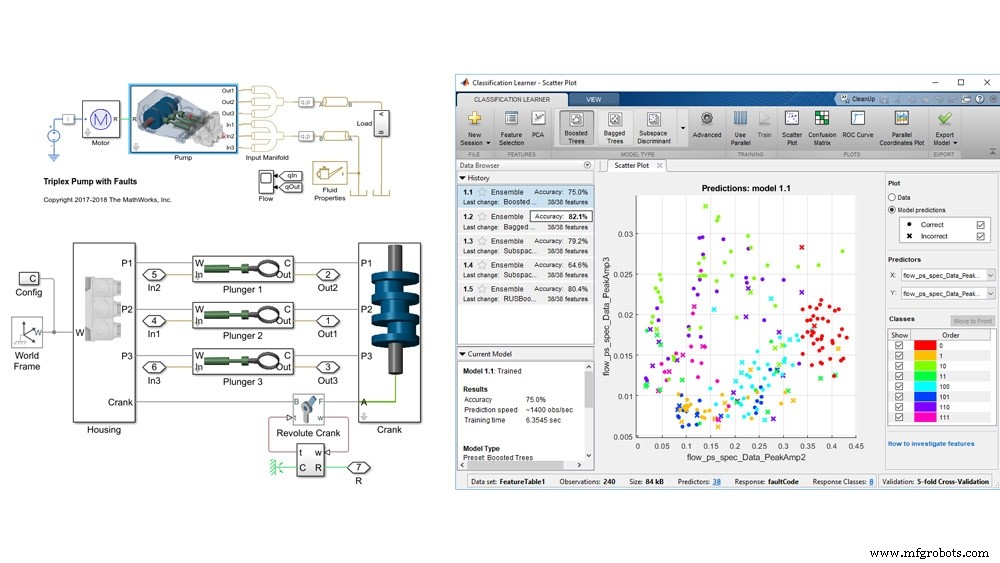

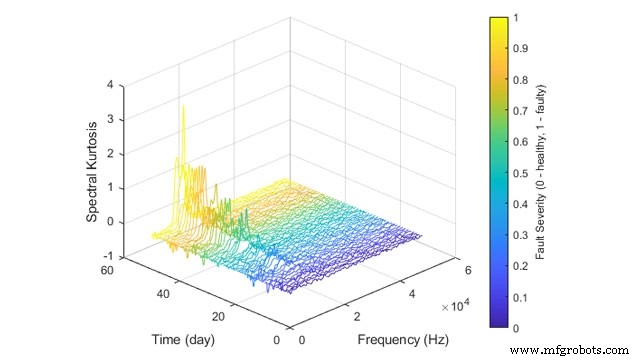

Por exemplo, em uma bomba de exploração de petróleo, uma coisa com os dados brutos que os engenheiros podem analisar é a análise espectral de uma bomba que continua girando. Assim, eles podem identificar as frequências nas quais as falhas aparecem. “Embora os engenheiros já entendam a máquina, o que eles precisam fazer agora é identificar o que funciona melhor.”

Figura 2. Os engenheiros podem detectar vazamentos e entupimentos nas bombas rastreando as mudanças no atrito do motor. Fonte:MathWork

Isso nos leva à segunda etapa básica, indicadores de condição, um método de redução de dados.

2. Indicadores de condição

Se um engenheiro tiver 100 amostras de dados de série temporal, ele deve conseguir reduzi-los a um único número, e esse único número deve capturar todas as informações relevantes nessas 100 amostras. “A ideia é que você pegue um grande conjunto de dados e reduza-o a um número menor de recursos.”

Baru mencionou um projeto recente no qual MathWorks trabalhou com Daimler Mercedes em um aplicativo de detecção de anomalias que analisa uma grande quantidade de dados de série temporal e descobre se a linha de fabricação tem alguma anomalia. Aqui, as ferramentas do MathWorks reduzem as grandes quantidades de dados a um conjunto menor de recursos - coisas como padrões e atrasos - para reduzir o manuseio de dados por um fator de 250.

Figura 3. Os engenheiros podem extrair recursos de dados brutos do sensor e criar indicadores de condição usando técnicas baseadas em tempo e frequência. Fonte:MathWork

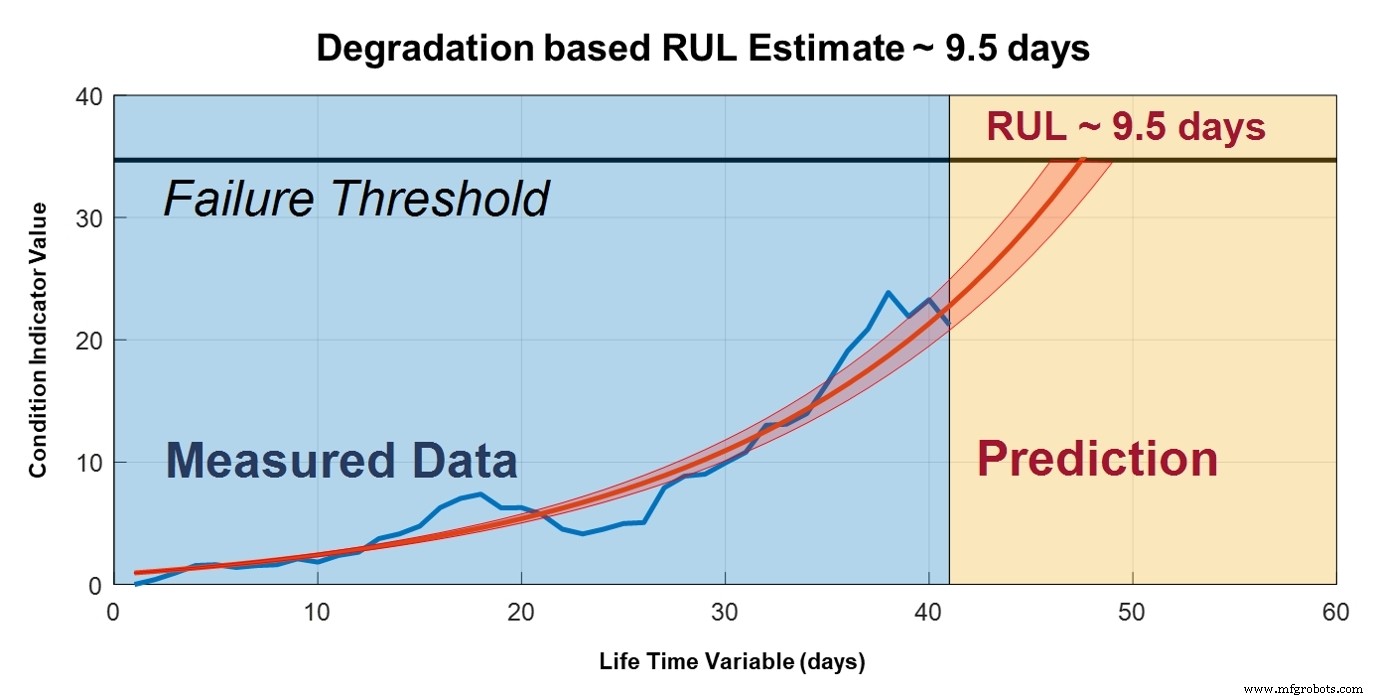

Agora que os engenheiros estão analisando um número menor de indicadores de condição, eles podem construir um modelo preditivo com base nesses indicadores de condição.

3. Modelo preditivo

Com um conjunto de dados muito menor, que representa todo o grande conjunto de dados e captura informações exclusivas, os engenheiros podem empregar ferramentas adequadas para criar modelos de aprendizagem preditivos sem necessariamente aprender conjuntos de habilidades de IA e ML.

Uma variedade de modelos - como modelos de séries temporais, modelos estatísticos e modelos baseados em probabilidade - são igualmente aplicáveis à construção de modelos preditivos. “Existem muitas técnicas tradicionais de engenharia para construir modelos preditivos”, disse Baru.

Figura 4. Caixa de ferramentas de manutenção preditiva que permite aos engenheiros estimar a vida útil restante (RUL) e fornecer intervalos de confiança associados à previsão. Fonte:MathWorks

Os engenheiros também podem reaproveitar uma ferramenta para uma aplicação ligeiramente diferente. Baru mencionou a Safran, uma empresa aeroespacial que usa técnicas de condicionamento de sinal para prever quando um sistema pode falhar. O trabalho é feito em MATLAB, um ambiente de programação para desenvolvimento de algoritmos, análise de dados, visualização e computação numérica.

4. Implantação de algoritmo

A quarta etapa é provavelmente a mais importante:implementar o algoritmo para um modelo preditivo em um ambiente de produção. Os engenheiros podem implantar os algoritmos de várias maneiras. Isso inclui um modelo preditivo incorporado localmente em uma máquina, um pequeno computador rodando localmente como um servidor local ou dados transmitidos para os serviços em nuvem quando a conectividade for viável.

A manutenção preditiva implementada neste fluxo de trabalho de quatro etapas permite que os engenheiros implantem um serviço de manutenção que pode garantir que uma máquina permanecerá operacional 90% do tempo. E ferramentas estão disponíveis para gerenciar com eficiência todas essas quatro etapas básicas.

>> Este artigo foi publicado originalmente em nosso site irmão, EDN.

Tecnologia da Internet das Coisas

- Implementação da manutenção preditiva com a ajuda da manutenção preventiva

- Manutenção preditiva explicada

- Manutenção preditiva - O que você precisa saber

- Manutenção no mundo digital

- Manutenção preditiva para fabricantes

- Manutenção preditiva e previsão de revoluções industriais

- Por que você precisa de manutenção preditiva

- Análise preditiva explicada

- Aprendizado de máquina na manutenção preditiva

- Elimine gastos excessivos em manutenção