Baterias inteligentes incluem detecção de força e pressão

De dispositivos eletrônicos a veículos de alta eficiência, a demanda do consumidor continua a crescer por tecnologias de baterias mais compactas, leves e de carregamento rápido com densidades de energia mais altas. Ao mesmo tempo, as baterias também devem ser seguras, mesmo em eventos catastróficos. O íon de lítio (Li-ion) tornou-se a tecnologia de bateria favorita entre engenheiros e projetistas porque atende a muitas dessas demandas e é econômica. À medida que os projetistas de baterias continuam a aumentar os limites das capacidades das baterias de íon de lítio, muitos desses requisitos podem entrar em conflito uns com os outros.

O ato de carregar e descarregar uma bateria de íons de lítio produz mudanças na temperatura, eletroquímica e mecânica de seus componentes internos. Essas dinâmicas também causam mudanças na pressão da interface dentro do compartimento da bateria. Muitos familiarizados com o design de uma bateria de íons de lítio dirão que essas mudanças na pressão dão o efeito de uma bateria “respirando”. Com o tempo, isso pode afetar o desempenho da bateria e, em casos extremos, pode levar a reações potencialmente perigosas.

Recentemente, os projetistas de baterias começaram a usar a tecnologia de sensor de pressão e força piezoresistiva para analisar os efeitos do carregamento e descarregamento de baterias de íons de lítio em testes de ciclo de vida de longo prazo. Esses mesmos tipos de sensores também podem ser incorporados ao dispositivo real para ajudar a alertar os usuários finais sobre possíveis falhas na bateria.

Uma tecnologia de núcleo único usa dois chapéus:teste de P&D e componente incorporado

Mesmo entre superfícies relativamente planas, verifica-se que a distribuição de pressão de interface muitas vezes não é uniforme em regiões localizadas. Seja como parte de um sistema de mapeamento de pressão pronto para uso ou como um componente incorporado em um produto final, sensores finos, flexíveis e piezoresistivos oferecem aos engenheiros e projetistas a capacidade de capturar mudanças relativas de força e pressão.

Os sensores piezoresistivos consistem em um material semicondutor contido entre duas peças de poliéster fino e flexível. São elementos passivos que atuam como resistores sensíveis à força em um circuito elétrico. Quando descarregado, o sensor possui uma alta resistência (cerca de 2MΩ) que cai quando carregado. Se você considerar o inverso da resistência (condutância), a resposta da condutância dos sensores de toque é linear em função da força dentro da faixa de força designada do sensor.

Conforme mostrado na Figura 1, os sensores piezoresistivos são produzidos como sensores de força de ponto único e como sensores de matriz de pontos múltiplos.

Sensores de matriz para mapeamento de pressão

Os sensores de matriz são comumente usados em aplicativos de P&D para medir dinamicamente a distribuição de pressão em duas superfícies de contato - um processo conhecido como mapeamento de pressão. Os sistemas de mapeamento de pressão consistem em sensores, eletrônica de varredura e software.

Quando duas superfícies entram em contato com o sensor, a eletrônica de varredura coleta o sinal analógico do sensor e o converte em um sinal digital. O software exibe a atividade em tempo real em toda a área de detecção. Isso permite que o usuário rastreie o centro de força, localize regiões de pico de pressão e identifique momentos exatos de mudanças de pressão em uma gravação quadro a quadro.

Recursos adicionais dos sensores de matriz incluem:

-

Os sensores normalmente têm cerca de 2.000 pontos de detecção, mas alguns sensores podem ser projetados com mais de 16.000 .

-

O espaçamento do elemento sensor (passo) pode ser tão estreito quanto 0,64 mm (0,025 pol.).

-

Os sensores podem medir faixas de pressão de até 25.000 psi (172 MPa).

-

Opções de sensor de alta temperatura até 200 °C (400 °F).

-

Velocidades de digitalização disponíveis até 20.000 Hz.

Sensores de ponto único para aplicações de detecção incorporada

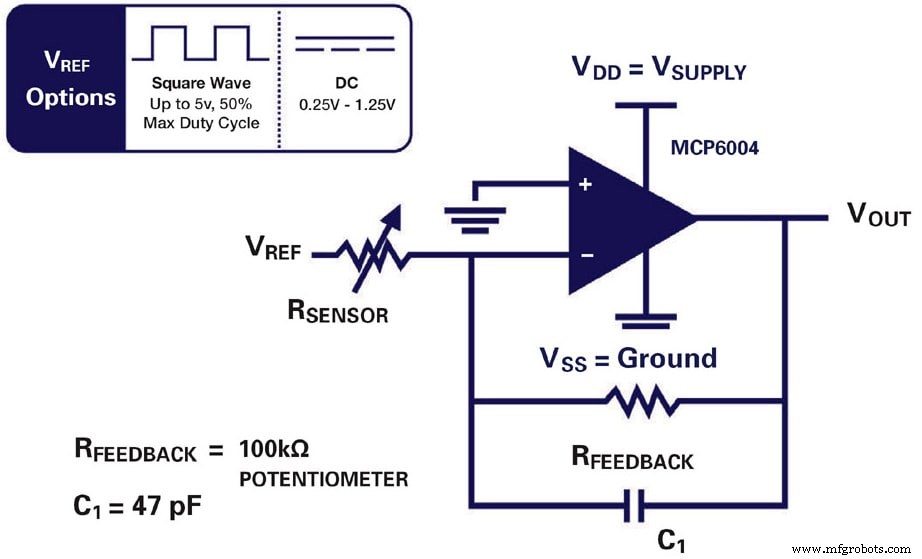

Sensores de força piezoresistivos de ponto único medem o feedback de força em uma única área de detecção. Esse tipo de sensor se presta bem à integração em um produto ou dispositivo não apenas porque é fino e flexível, mas porque pode funcionar como um componente de um circuito de amplificador operacional ou divisor de tensão. Dependendo da configuração, a faixa de força do sensor pode ser ajustada alterando a tensão do inversor e a resistência do resistor de feedback. Isso permite que o usuário tenha controle sobre parâmetros como faixa de força máxima e resolução de medição dentro dessa faixa.

Como os sensores piezoresistivos são componentes passivos com resposta de condutância linear e possuem uma ampla faixa dinâmica de resistência, os engenheiros que os integram podem usar eletrônicos simples que não exigem muita filtragem.

Um benefício importante dessa linearidade é que os sensores piezoresistivos requerem apenas uma calibração simples. Os aplicativos de detecção de força que usam células de carga ou medidores de tensão podem precisar ser calibrados na fábrica após o uso repetido, enquanto os dispositivos com sensores piezoresistivos podem ter sua rotina de calibração incorporada ao firmware do dispositivo para recalibração em tempo real.

Devido à flexibilidade desta tecnologia, juntamente com sua capacidade de funcionar com eletrônica de baixa potência, os sensores de força piezoresistivos têm sido bem sucedidos em aprimorar muitos tipos diferentes de dispositivos, sem adicionar complexidade ao projeto ou dificuldade para o usuário.

Um novo método para validar o estresse da pilha de baterias de íons de lítio

Embora os fabricantes de baterias priorizem manter a construção constante da pilha de baterias durante a fabricação, muitos não validam a pressão da pilha como parte de seu procedimento de qualidade, nem quantificam as tensões internas na bateria à medida que ela é carregada ou descarregada.

No entanto, pesquisas descobriram que altas pressões na pilha podem ter um forte efeito no desempenho da célula a longo prazo, com níveis mais altos de estresse levando a taxas mais altas de perda de capacidade. Com o tempo, pressões internas significativas podem levar à deformação plástica e delaminação. A expansão e contração mecânica das mudanças de temperatura faz com que as camadas anodo/catodo se separem ao longo do tempo. Quando essas camadas se separam, a impedância da bateria aumenta, reduzindo sua capacidade. Por outro lado, enquanto pressões internas mais baixas podem proporcionar um melhor desempenho a longo prazo, pode haver muito movimento de expansão térmica dentro do compartimento da bateria. Portanto, os projetistas de baterias devem encontrar um “ponto ideal” para a pressão do alojamento que possa se manter durante os ciclos de carga e descarga.

Um método para caracterizar o inchaço da bateria de íon-lítio no teste do ciclo de carga/descarga é com um acessório que incorpora uma célula de carga para detectar o inchaço. No entanto, como as células de carga só podem coletar feedback de força médio em um conjunto de bateria, e não insights sobre a posição de pressão excessiva que ocorre na própria bateria, os projetistas de baterias estariam perdendo dados importantes.

Mais recentemente, os projetistas de baterias se voltaram para sistemas de mapeamento de pressão para coletar dados abrangentes durante os testes de baterias de íons de lítio. O conjunto fino e flexível de elementos sensores pode envolver a bateria para fornecer uma visão de 360° dentro de um dispositivo de teste. Esses sistemas podem ser usados para avaliar perfis de pressão ao longo de milhares de ciclos de carga e descarga, que podem durar vários meses.

A Figura 3 mostra um exemplo de dados de caracterização de carga/descarga de um acessório que incorpora um sistema de mapeamento de pressão piezoresistivo.

Informações de P&D iniciam um recurso de segurança de bateria incorporado

Recentemente, uma equipe de engenheiros que projetava um novo laptop com uma bateria de íons de lítio de alta eficiência encontrou um aplicativo exclusivo inspirado em seus esforços de P&D. Depois de caracterizar o desempenho da bateria usando um acessório semelhante ao mostrado na Figura 3, a equipe teve a ideia de incorporar a mesma tecnologia de sensor piezoresistivo em seu laptop para servir como um método para monitorar o inchaço anormal da bateria durante o uso.

Para começar, a equipe de projeto comprou sensores de força piezoresistivos de amostra, selecionando especificamente uma variedade de tinta sensível à pressão formulada para ambientes operacionais de alta temperatura e alta umidade. Como os sensores piezorresistivos são muito finos - apenas 0,203 mm (0,008 pol.) - e podem funcionar com componentes eletrônicos de baixa potência, a equipe não precisou fazer nenhum ajuste significativo em seu projeto.

Para seu protótipo, a equipe posicionou dois sensores em cada extremidade do compartimento da bateria para detectar mudanças localizadas na força, conforme mostrado na Figura 4. Com base nos dados de caracterização que a equipe adquiriu durante o projeto da própria bateria, eles foram capazes de determinar um limiar de força relativa significando que a bateria estava se aproximando da falha. Eles então desenvolveram um recurso que acionaria um alerta na tela do usuário antes que a pressão da bateria atingisse um limite crítico.

Contabilização do desvio do sensor no aplicativo de medição relativa

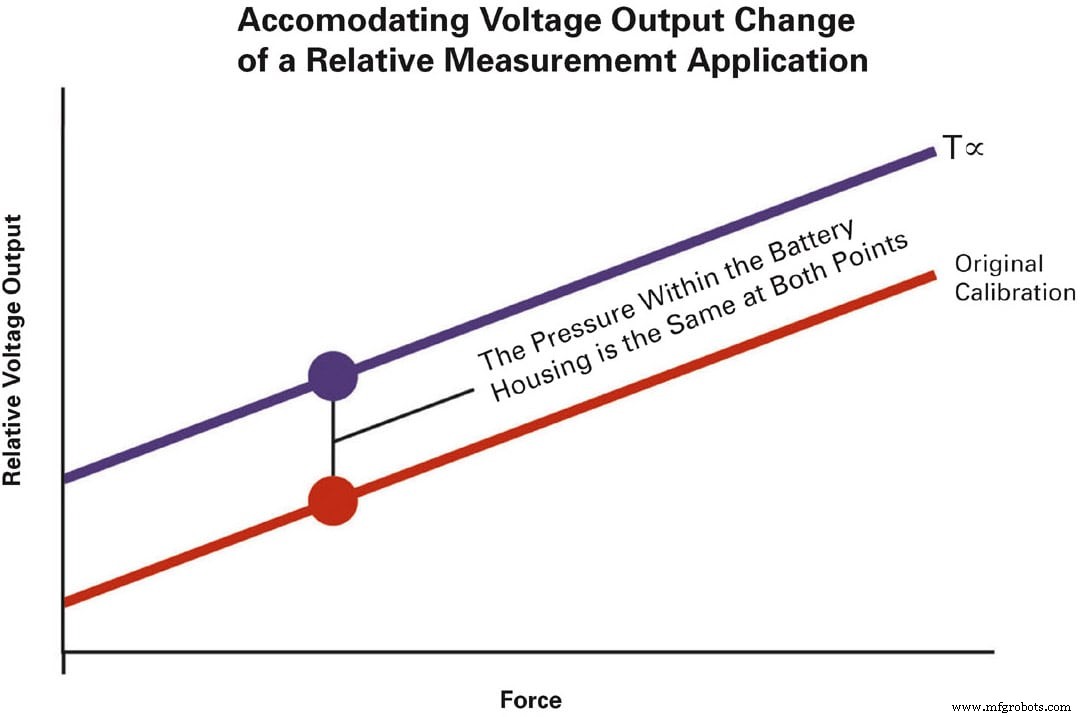

Como o desvio do sensor fará com que a tensão de saída do sensor piezoresistivo mude gradualmente ao longo do tempo, o uso de saídas de tensão absoluta para determinar o inchaço da bateria se torna um desafio. No entanto, esta aplicação de segurança da bateria exigia apenas a medição de mudanças relativas na força, que não é afetada pelo desvio, uma vez que a inclinação da curva Tensão vs Força permanece relativamente constante, independentemente de quanto a saída mudou.

Quando o sensor é alimentado com o circuito mostrado na Figura 2, nossos sensores de força piezoresistivos normalmente têm uma taxa de desvio de saída <5% / tempo logarítmico. Portanto, para aplicações de medição relativa, o engenheiro de projeto deve procurar a saída de tensão diferencial em função da força (a inclinação da curva V vs F), conforme mostrado na Figura 5.

Por outro lado, para uma aplicação que requer a medição de uma medida absoluta de força para produzir algum tipo de ação (por exemplo, um atuador pressionando o sensor a exatamente 5 libras causaria uma resposta “X”, enquanto 10 libras produziria “Y” resposta), então o engenheiro precisaria seguir um procedimento de calibração diferente.

Ferramentas de medição e componentes incorporados ajudam você a entender o escopo completo de suas decisões de design de bateria

Satisfazer as demandas do consumidor, mantendo um design seguro e repetível, é um equilíbrio difícil para os projetistas de baterias. O aumento da temperatura durante o carregamento causa litiação, o que leva à gaseificação. As pressões internas dos gases adicionais na bateria podem causar falhas na carcaça ou no separador. Isso pode levar a reações de fuga térmica em casos extremos.

A tecnologia de detecção piezorresistiva ultrafina, seja como uma ferramenta de teste e medição no processo de design ou um componente incorporado no produto final, ajuda a medir e identificar regiões de pressão excessiva que podem sinalizar complicações ou possíveis falhas na bateria. Isso, por sua vez, ajuda os projetistas de baterias a desenvolver tecnologias avançadas de energia para alimentar nossas vidas com segurança.

Este artigo foi escrito por Edward Haidar, Engenheiro de Aplicações e Gerente de Produtos de Sensores Incorporados, Tekscan, Inc. (South Boston, MA). Para mais informações, entre em contato com o Sr. Haidar em Este endereço de e-mail está protegido contra spambots. Você precisa habilitar o JavaScript para visualizá-lo. ou visite aqui .

Sensor

- Funcionamento do sensor virtual e suas aplicações

- Sensor de pressão arterial - Funcionando e suas aplicações

- Sensor de ocupação funcionando e suas aplicações

- Como os contratos inteligentes aceleram a detecção e atendimento de demanda

- Mesa redonda executiva:detecção e IIoT

- Esta luva sensível ao toque detecta e mapeia estímulos táteis

- Ferramentas cirúrgicas com sensores inteligentes podem promover cirurgia e terapia cardíaca

- Implantes de joelho inteligentes e autoalimentados

- Sensor de fluxo e temperatura Lab-On-Chip

- Sensores inteligentes:vantagens e desvantagens para máquinas industriais