Uma revisão dos mecanismos de atuação e detecção em dispositivos sensores baseados em MEMS

Resumo

Nas últimas décadas, o avanço em dispositivos de Sistema Microeletromecânico (MEMS) é altamente exigido para integrar os sensores economicamente miniaturizados com a tecnologia de fabricação. Um sensor é um sistema que detecta e responde a múltiplas entradas físicas e as converte em formas analógicas ou digitais. O sensor transforma essas variações em uma forma que pode ser utilizada como um marcador para monitorar a variável do dispositivo. MEMS apresenta excelente viabilidade em sensores de miniaturização devido à sua pequena dimensão, baixo consumo de energia, desempenho superior e fabricação em lote. Este artigo apresenta os desenvolvimentos recentes em mecanismos padrão de atuação e detecção que podem servir a dispositivos baseados em MEMS, que devem revolucionar quase muitas categorias de produtos na era atual. Os princípios apresentados de atuação, mecanismos de detecção e aplicações da vida real também foram discutidos. A compreensão adequada dos mecanismos de atuação e detecção para os dispositivos baseados em MEMS pode desempenhar um papel vital na seleção eficaz para projetos de aplicativos novos e complexos.

Introdução

Sensores e atuadores são coletivamente declarados como transdutores, que têm a função de transformar sinais ou potência de um domínio de energia para outro [1, 2]. Uma ampla gama de instrumentos de transdução é para converter sinais físicos em sinais elétricos (ou seja, sensores). Além disso, os sinais de saída são posteriormente processados por sistemas eletrônicos usando circuitos integrados (ICs), assim como a conversão de sinais elétricos em sinais físicos (ou seja, atuadores) [3]. Particularmente, os sensores são os dispositivos que detectam e monitoram fenômenos físicos (ou seja, vibração, pressão e fluxo) ou variações de composição (condutividade elétrica e potencial de hidrogênio (pH)). Sensores convertem variações em uma forma particular que pode ser utilizada para marcar ou controlar variáveis medidas [4, 5], enquanto atuadores são utilizados para produzir movimento mecânico e força / torque. Em outras palavras, detecção pode ser amplamente definida como processos de transdução de energia que resultam em percepção, enquanto a atuação são processos de transdução de energia que produzem ações. Os sensores consistem em três partes; elemento de detecção para detectar a quantidade física e química, transdutor para converter o parâmetro detectado em um sinal elétrico, dispositivo de leitura, como um computador que é usado para ler e interpretar o sinal convertido.

O desempenho dos sensores foi avaliado por vários parâmetros característicos, como sensibilidade, resolução e precisão, etc. Considerando que a sensibilidade determina o valor mínimo da concentração de substância alvo. Resolução refere-se a uma razão entre as magnitudes máximas medidas para a menor parte que pode ser determinada. Ao mesmo tempo, a precisão é definida como a quantidade de incerteza na medição em relação a um padrão absoluto e pode influenciar diretamente a análise qualitativa do sensor [6]. Já o limite de detecção (LOD) é a menor quantidade de uma substância que pode ser distinguida pelo sensor, sendo a capacidade de um sensor identificar uma determinada substância. Além disso, o tempo de resposta é o período de tempo específico quando a concentração atinge um determinado limite quando o sensor produz um sinal de alerta e o tempo de recuperação é o período após o processo de detecção para o material de detecção que leva para se recuperar e restaurar seu status de linha de base.

Nas últimas décadas, os avanços nas tecnologias de fabricação de dispositivos microeletrônicos produziram sistemas de dispositivos atraentes, precisos e de alto desempenho. A tecnologia foi espremida ao ponto em que podemos fazer dispositivos tão pequenos que não são perceptíveis ao olho humano. Os sistemas microeletromecânicos (MEMS) envolvem a inovação dos minúsculos dispositivos que podem representar os modelos como sensores ou atuadores. O desenvolvimento contínuo no campo de MEMS é uma promessa para equipamentos eletrônicos miniaturizados otimizados e com economia de custos [7,8,9]. As dimensões típicas dos dispositivos MEMS são geralmente medidas em dezenas ou centenas de mícrons. Utilizar os mesmos métodos de fabricação torna-se como construir microprocessadores. Atualmente, os sensores e atuadores podem ser construídos em um nível de escala semelhante aos chips do microprocessador. Em desenvolvimentos recentes, a fabricação de lote em microescala de sensores de pressão, temperatura, inercial, etc., foi demonstrada para escala de lote usando unidade de manuseio de chip semelhante. A sobreposição precisa de um sistema em um chip pode possibilitar a operação de sistemas complexos [10, 11].

MEMS é uma tecnologia fabricada com materiais semicondutores e incorpora componentes mecânicos, sensores, atuadores e elementos eletrônicos em um substrato de silício geral com tamanhos de recursos que variam de alguns milímetros a microns [12]. Esses sistemas podem realizar a operação de detecção, controle e atuação em microescala, podendo operar individualmente ou em massa para produzir um efeito em macroescala. A tecnologia MEMS considerou a combinação da microeletrônica com a tecnologia de micromaquinagem em um wafer de Si típico em dispositivos semicondutores de óxido metálico típico [13]. Nos últimos tempos, a tecnologia MEMS cresceu significativamente para reconhecer diferentes tipos de sensores e atuadores naturais. Além disso, tem sido utilizado na fabricação de sensores miniaturizados em um grande número de aplicações devido aos baixos valores de potência [14], resposta rápida, fabricação de array em medidas mecânicas, facilidade, baixo custo e melhor sensibilidade. Significativamente, a relação superfície / volume do material de detecção aumentou substancialmente, o que acabou reduzindo a temperatura de operação do sensor à base de óxido de metal e aumentou a demanda por materiais de expansão [15,16,17].

Recentemente, sensores baseados em óxido de metal, como dióxido de titânio (TiO 2 ), dióxido de estanho (SnO 2 ) e o óxido de zinco (ZnO) tornou-se o tipo de sensor mais atraente para a detecção de gases [18]. O princípio de funcionamento da técnica de semicondutor de óxido de metal (MOS) depende da mudança na resistividade de um semicondutor de óxido de metal usado como um material aceitador quando exposto a um gás analito durante a detecção [19]. No entanto, a alta sensibilidade desses sensores só seria alcançada em elevadas temperaturas de operação [20], além disso, também há problemas de seletividade. Uma abordagem alternativa é combiná-lo com outros componentes de detecção, particularmente nanopartículas de metais nobres (ou seja, Au, Ag, Pd e Pt), para superar as barreiras mencionadas acima, devido às vantagens específicas extremas da sensibilização química e eletrônica [21,22 , 23].

Os dispositivos MEMS podem ser fabricados no MEMSCAP US por meio dos procedimentos MUMPs (MEMS multiusuário). O MUMPs é um programa com fins lucrativos que fornece evidências práticas da criação de MEMS para pesquisas industriais e acadêmicas. MEMSCAP geral fornece três procedimentos padrão como um aspecto significativo do pacote MUMPs:PolyMUMPs, descrito como um procedimento de microfabricação de superfície de polissilício de três camadas, MetalMUMPs, que é um procedimento de níquel galvanizado, e SOIMUMPs, apresentados em um procedimento de microfabricação de silício sobre isolador [24]. Os procedimentos de MEMS foram desenvolvidos a partir de tecnologias exclusivas de fabricação de dispositivos semicondutores:deposição, padronização e corrosão de camadas de material [7, 25]. As etapas da tecnologia de fabricação de MUMPs são mostradas na regra do manual de projeto [24]. Apesar da tecnologia de fabricação, os sensores MEMS têm sido amplamente usados como instrumentação ou problemas de conforto humano em aplicações industriais e domésticas. Devido às diversas condições de trabalho dos sensores MEMS nos diferentes campos de aplicação (do uso interno ao externo), diferentes tipos de sensores MEMS foram modelados com base em vários princípios de trabalho e diferentes materiais de sensor. Os sensores MEMS são essenciais em sistemas de detecção de gás, que incluem sensores de umidade e gases tóxicos [19].

MEMS é um domínio amplo e quase cobre cada aspecto de nossa vida presente, como sensores e atuadores. Os domínios emergentes de microssistemas eletrônicos, incluindo quase todas as categorias de produtos em formas miniaturizadas, que contribuíram para um rápido desenvolvimento no campo das técnicas de atuação e sensoriamento em seus processos de produção e integração. A eficácia de uma aplicação direcionada depende criticamente da seleção adequada de um atuador específico. Além disso, a eficiência básica do atuador depende de diversos fatores, como potência e métodos de controle, compatibilidade, grau de embalagem necessário e relação custo-benefício. Este artigo fornece uma análise completa da atuação de MEMS e tecnologias de detecção investigadas para suas aplicações funcionais, com ênfase em muitas formas comuns de transdução, a fim de promover o avanço desta área emergente ao abordar esses fatores principais. O resto do artigo está organizado da seguinte forma. A Seção II apresenta os Sistemas Microeletromecânicos. A seção III apresenta uma breve revisão dos mecanismos de atuação (diferentes princípios e abordagens para acionar dispositivos MEMS incluem:atuação eletrostática, eletrotérmica, eletromagnética e piezoelétrica). A seção IV apresenta uma breve visão geral dos mecanismos de detecção, incluindo mecanismos de detecção piezoresistivos, capacitivos e ópticos, e a seção V apresenta uma discussão mais aprofundada sobre as perspectivas de dispositivos baseados em MEMS; finalmente, a seção VI fornece as conclusões e tendências futuras.

Sistemas microeletromecânicos

A primeira aparição do que é conhecido hoje como tecnologia MEMS pode ser rastreada até 1º de abril de 1954, quando Smith (1954) publicou um artigo no Bell Telephone Lab as a Physical Review. Esta é a primeira descrição de alguns dos efeitos sensíveis ao estresse no silício e germânio, chamados piezoresistores [26]. MEMS não é a abreviatura principal que é especialmente razoável por causa da enorme expansividade e variedade de dispositivos e sistemas que foram miniaturizados (ou seja, o campo não é apenas sistemas micro, elétricos e mecânicos). No entanto, a abreviatura MEMS é mais comumente utilizada para indicar todo o campo (ou seja, todos os dispositivos resultantes de microusinagem exceto IC), também escrita como microeletromecânica, Microeletromecânica ou microeletrônica e MEMS nos Estados Unidos) [3] . Nomes diferentes para esta área geral de miniaturização envolvem a tecnologia de microsistemas (MST) famosa na Europa [27], e a micromecânica famosa na Ásia [28]. Os dispositivos MEMS envolvem um amplo escopo de domínios para medir informações do ambiente circundante e convertê-las em sinais elétricos úteis. Existem seis domínios principais de interesse em energia:

- 1.

Domínio elétrico (envolve campo elétrico, corrente, tensão, resistência, carga, capacitância, indutância, constante dielétrica, polarização e frequência).

- 2.

Domínio químico (inclui composição, taxa de reação, concentração, pH e potencial de oxidação ou redução).

- 3.

Domínio mecânico (envolvem comprimento, largura, área, derivados de todos os tempos, como velocidade, aceleração, fluxo de massa, volume, força, pressão, torque, comprimento de onda acústica e intensidade acústica).

- 4.

Domínio térmico (inclui temperatura, fluxo, calor, calor específico, entropia e estado de qualquer matéria).

- 5.

Domínio radiativo (envolve intensidade, fase, polarização, comprimento de onda, refletância, transmitância e índice de refração).

- 6.

Domínio magnético (inclui intensidade de campo, permeabilidade, densidade de fluxo e momento magnético).

Esses domínios de energia e parâmetros comumente encontrados dentro deles estão resumidos na (Tabela 1). A energia total dentro de um sistema pode coexistir em vários domínios e pode mudar entre vários domínios sob as circunstâncias certas [1, 29].

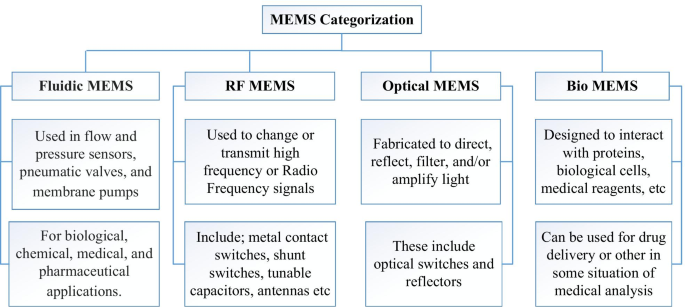

De acordo com a operação do chip projetado, os MEMS podem ser divididos em diferentes categorias. Ele pode ser usado para executar a detecção para medir, monitorar e detectar gases perigosos. Outra classificação é usar MEMS como dispositivo de tipo de ação que age sobre o corpo ou com os materiais do corpo, como fluidos ou agindo fora do corpo, como dispositivos usados em sistemas de distribuição de drogas. Os dispositivos MEMS foram incorporados em quatro categorias distintas com base nas principais áreas de aplicação (Fig. 1), que incluem:fluídico, radiofrequência (RF), óptico e bio MEMS [10, 30,31,32,33].

Categorização de dispositivos MEMS

Para a maioria das tecnologias atuais, os sensores MEMS são um novo campo preferido para muitas aplicações práticas, desde produtos eletrônicos de consumo até a indústria aeronáutica. A característica mais importante de MEMS é a capacidade de se comunicar efetivamente com componentes elétricos em chips semicondutores, e a indústria de sensores foi revolucionada usando a tecnologia MEMS combinando funções eletrônicas e ações mecânicas [34], eles normalmente têm baixo consumo de energia e alta sensibilidade devido para o tamanho pequeno [35, 36]. Os dispositivos sensores baseados em MEMS têm muitas vantagens que os fazem desempenhar um papel importante em várias aplicações. Essas vantagens incluem baixo custo devido à potencialidade de fabricação do array [37, 38], baixo consumo de energia [37,38,39,40] e tamanho pequeno [38,39,40,41,42]. Além disso, o MEMS tem muitas outras vantagens, como peso leve, alta resolução, desempenho estável e facilidade de integração com outros dispositivos e sistemas. Reduções de dispositivos micromecânicos a micromecânicos foram melhoradas em várias áreas, por exemplo, sensores inerciais, sensores químicos, impressoras a jato de tinta, giroscópios, satélites, comunicações RF, smartphones, sensores de pressão, acelerômetros, instrumentação biomédica [43], aplicações militares, movimento e força sensores [44]. Além disso, o baixo custo e a simplicidade do processo de fabricação desempenham um papel crucial na fabricação comercial [45].

De acordo com o princípio de funcionamento, os dispositivos sensores podem ser divididos em duas categorias com base no princípio de funcionamento:modo estático e dinâmico da operação do dispositivo [46, 47]. Quando os dispositivos MEMS são baseados no modo estático, um sinal de frequência não é incluído. Além disso, a viga é defletida devido à massa de adsorção da superfície, o que causará resultados temporários de tensão e deformação estrutural. Ele pode ser detectado ou detectado opticamente por alterações no piezoresistor. Certas ligações químicas surgem na superfície do dispositivo e a nano mecânica interna pode dobrar a detecção de feixe de MEMS [46]. No modo dinâmico, para obter o desempenho ideal do dispositivo, uma frequência de ressonância mecânica deve ser estimulada. A amplitude máxima que pode ser alcançada pelo sistema vibratório e excitar uma ressonância máxima em um sistema específico é chamada de frequência de ressonância. Em que a frequência ressonante é afetada por dois parâmetros principais:a constante da mola do feixe e sua massa efetiva, e irá mudar de acordo com esses parâmetros. Este é o princípio de funcionamento para utilizar a mudança na frequência de ressonância como meio de detecção. O fator de qualidade deve ser alto para obter a sensibilidade e resolução desejadas [48, 49]. É necessário compreender e comparar esses mecanismos, uma vez que são a base da operação de dispositivos baseados em MEMS e detecção de sinal de saída .

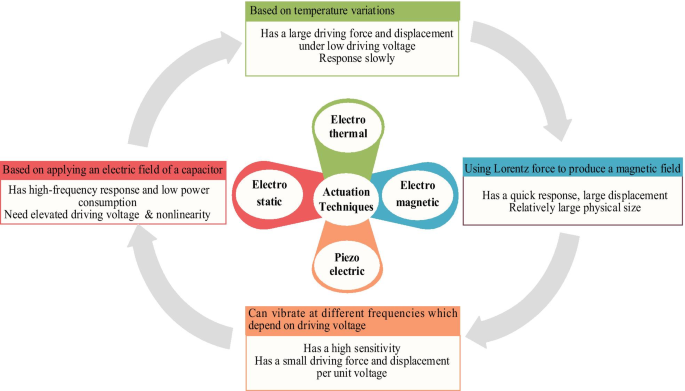

Técnicas de atuação

A técnica de atuação é um termo dado ao mecanismo que transforma a energia de entrada em um movimento de microestrutura. Existem diferentes princípios e abordagens para acionar dispositivos MEMS [7, 50,51,52,53,54,55], os mais importantes dos quais incluem:acionamento eletrostático [56,57,58,59,60,61,62, 63,64], atuação eletrotérmica [4, 44, 65,66,67,68], atuação eletromagnética [7, 69] e atuação piezoelétrica [48, 70] (Fig. 2). Os dispositivos de sensor CMOS-MEMS semicondutores de óxido metálico complementar são projetados para funcionar com atuação eletrostática usando capacitores de placa paralela ou atuação eletrotérmica usando microaquecedor. Por outro lado, os dispositivos sensores PolyMUMPs e MetalMUMPs são projetados para usar atuação eletrotérmica usando microaquecedores embutidos [71].

Técnicas de atuação de dispositivo sensor baseado em MEMS

Dispositivos baseados em MEMS podem ser acionados pela aplicação de uma força senoidal F ( t ) , através de um dos métodos de atuação acima mencionados. A equação (1) é usada para encontrar a equação geral do movimento desde M é a massa total da placa superior, b é o coeficiente de amortecimento, k constante de mola da viga flexível,

$$ M \ ddot {\ gamma} + b \ dot {\ gamma} + k \ gamma =F (t) $$ (1)

onde F representa a amplitude da força motriz externa no z -direcção, \ (\ ddot {\ gamma} \) \ (\ ddot {\ upgamma} \), \ (\ dot {\ upgamma} \) \ (\ dot {\ gamma} \) e γ são a aceleração, velocidade e deslocamento da massa, respectivamente.

Os atuadores eletrostáticos são bastante comuns; eles têm um tempo de resposta rápido e baixo consumo de energia [72]. Por outro lado, os atuadores que utilizam o princípio eletrotérmico são populares; eles têm uma grande força motriz e deslocamento sob baixa tensão motriz. Os atuadores eletromagnéticos têm alguns méritos como uma resposta rápida, grande deslocamento. Os atuadores que usam o princípio piezoelétrico têm alta sensibilidade, embora pequena força motriz e deslocamento por unidade de tensão. Consequentemente, um bom entendimento do princípio que ocorre é essencial para obter um dispositivo de alto desempenho com uma dessas abordagens de atuação.

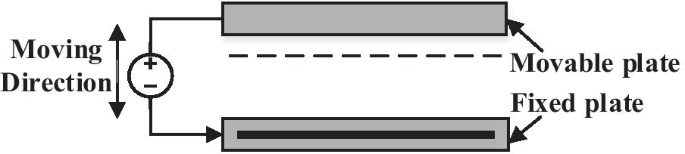

Atuação eletrostática

A principal fonte de atuação eletrostática é o campo elétrico do capacitor, que depende da força atrativa entre duas placas paralelas com cargas opostas [12]. A atuação eletrostática é baseada na lei de Coulomb, que descreve a força recíproca entre duas cargas com uma certa distância que é gerada entre as placas fixas e móveis. A atuação eletrostática é considerada um dos mecanismos mais populares para acionar dispositivos MEMS. Possuem design simples, rápido tempo de resposta, facilidade de fabricação e baixo consumo de energia. No entanto, a não linearidade e o elevado valor da tensão de acionamento é o principal problema deste tipo de atuador [72]. Alguns tipos de atuação eletrostática devem ser considerados cuidadosamente ao estudar MEMS sob atuação eletrostática. As formas mais prevalentes são baseadas em um capacitor consistindo de duas placas paralelas simples ou em uma estrutura de acionamento de pente consistindo de vários dedos interdigitados ou não interdigitados [72, 73]. Um método convencional [74] é a atuação da placa paralela em que a placa móvel superior tem uma certa polaridade, e a placa fixa inferior tem uma polaridade oposta (Fig. 3). O deslocamento e a vibração da placa móvel dependem da diferença de tensão entre as duas placas. Quando as polaridades das cargas forem semelhantes, haverá um deslocamento repulsivo entre as placas fixas e móveis, mas quando as duas placas tiverem cargas diferentes, a placa móvel será atraída para a placa fixa. A atuação resulta quando o tipo de carga na placa móvel é alterado periodicamente [50, 56, 74].

Capacitor de placa paralela para atuação eletrostática [75]

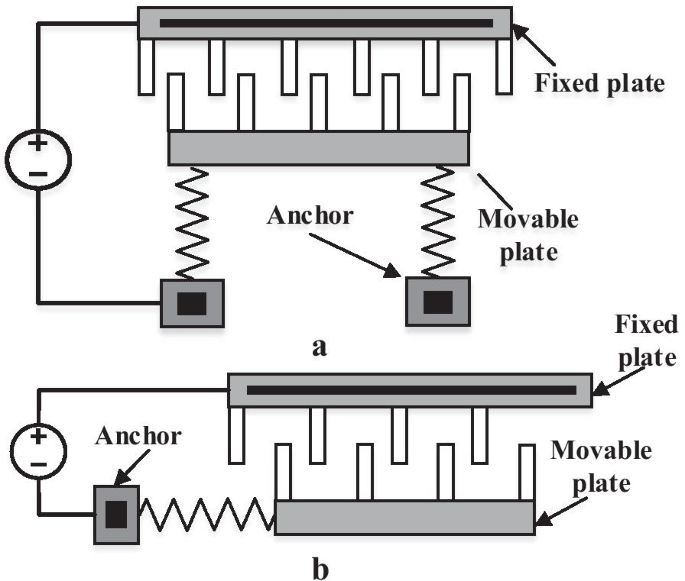

A instabilidade de pull-in é um dos principais problemas quando a placa paralela é acionada eletrostaticamente porque a placa fixa está logo abaixo do micro-feixe e o atrito estático faz com que o dispositivo desmorone [74, 76]. Os atuadores de acionamento de pente consistem em dois conjuntos de pente de estruturas de dedo interdigitadas (Fig. 4). Eles são comumente colocados na mesma placa paralela ao substrato onde um dedo do pente é fixado, e o outro está conectado a estruturas flexíveis (por exemplo, molas) para se mover em direção e para longe da placa fixa [72]. Quando uma voltagem diferente é aplicada entre o pente móvel e os dedos fixos do pente, a força eletrostática dos campos periféricos atrai os dois pentes juntos por uma força senoidal externa fixa. Normalmente, os capacitores de placa paralela são mais fortes do que os atuadores de acionamento de pente por unidade de área porque eles têm uma maior capacitância de sobreposição entre a placa fixa e móvel do atuador. No entanto, os projetistas preferem pentear os atuadores devido a estas duas razões principais:produz um deslocamento maior (algumas dezenas de micrômetros estão disponíveis) e a força é relativamente não relacionada ao deslocamento. No geral, a atuação eletrostática encontrou amplas aplicações em atuador micromecânico [77], aplicação de biossensor [56], detecção de umidade [57], aplicações de detecção de partículas e massa [50, 78], sistema de nanoposicionamento MEMS [58], aplicações de switch RF MEMS [ 13, 79], ruído de circuito fechado de osciladores MEMS [60], navegação (GPS do Sistema de Posicionamento Global automotivo) [62, 80], giroscópios [81], detecção de biomarcador na respiração exalada [82] e sensores de gás sensíveis à massa [ 63]. Além disso, o modelo teórico de dispositivo sensor baseado em CMOS-MEMS capacitivo e eletrostaticamente atuado para rastreamento não invasivo de diabetes também foi relatado. Em que a triagem diabética foi conduzida por meio da detecção de vapor de acetona no ar exalado (EB), onde o polímero de quitosana foi usado como material de detecção. Especificamente, uma sensibilidade otimizada foi relatada em cerca de 0,042, 0,066, 0,13, 0,18 e 0,26 pm / ppm [83].

Esquema das configurações de acionamento de pente eletrostático [84, 85], a atuador de pente interdigitado longitudinal; b atuador transversal

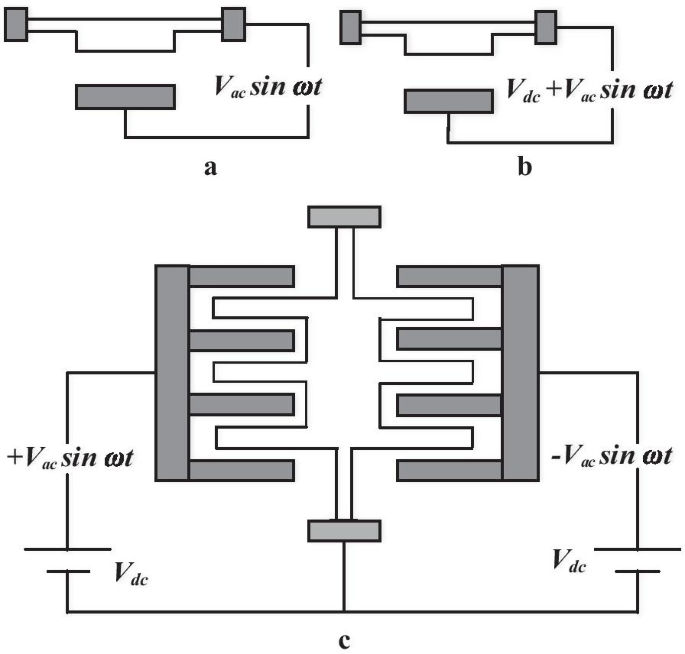

A fim de excitar um dispositivo MEMS em condição ressonante ou modo de vibração, um acionamento alternativo deve ser executado aplicando uma tensão CA entre as duas placas do estator e do rotor. Os modos de condução padrão são mostrados de acordo com o seguinte [49]:tensão alternativa simples ( V 1 sin ωt) , tensão alternada com polarização CC ( V 0 + V 1 sin ωt) e condução push-pull (Fig. 5). O acionamento push-pull geralmente é considerado a melhor solução porque as forças estruturais podem ser aplicadas a ambos os lados do rotor. Push-pull é uma unidade ideal apropriada para o esquema comb drive [49].

Ressonador de condução de pente a Condução de tensão alternativa simples, b tensão alternada com polarização CC e c esquema de condução push-pull [86]

Atuação eletrotérmica

As técnicas eletrotérmicas são utilizadas principalmente em drives MEMS, embora raramente sejam utilizadas em aplicações de detecção [72]. A técnica eletrotérmica é essencialmente apropriada para configuração flexível para gerar movimento com o deslocamento desejado. O acionado é conduzido por uma corrente CA aplicada através dos terminais do microaquecedor embutido devido à força térmica resultante em resposta à diferença de temperatura das diferentes camadas [66]. O microaquecedor é feito de componentes de diferentes camadas de material e opera em temperaturas elevadas. Quando a corrente AC é aplicada, a temperatura do dispositivo aumenta; devido ao descompasso no coeficiente de expansão térmica (CTE) dos diferentes materiais, o material se expande, causando tensões térmicas que fazem com que o dispositivo se curve [72]. Por outro lado, a abordagem de resfriamento pode ser acessível por meio de condução para o substrato e convecção para o ar circundante (ou líquido).

Essas mudanças na temperatura afetam o dispositivo de duas maneiras, conforme relatado em [44, 87]:(1) mudanças dimensionais no dispositivo ou tensões geradas dentro do dispositivo e (2) as propriedades do material do dispositivo variam com a temperatura. A técnica atual precisa ser compactada no microaquecedor. O microaquecedor gera o calor desejado devido à aplicação de uma corrente específica no resistor pode resultar em baixa dissipação de energia e tempo de resposta rápido. A força eletrotérmica pode ser descrita por (2) [88].

$$ F_ {th} =\ alpha_ {T} AE (T - T_ {0}) $$ (2)

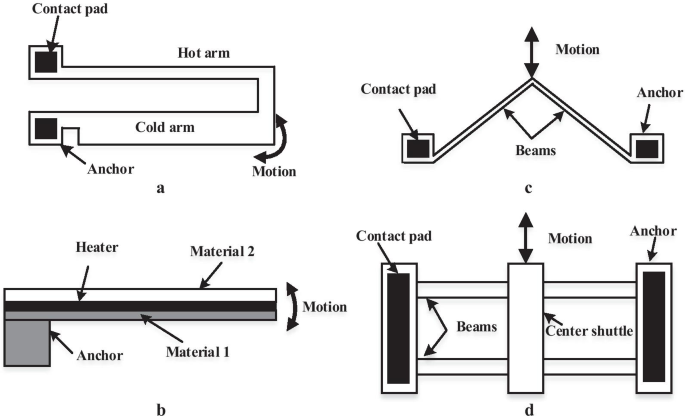

onde α T é o CTE, E é o módulo do feixe de jovens, A é a área da seção transversal da viga, T é a temperatura final, e T 0 é a temperatura inicial antes do aquecimento. Vários materiais têm sido usados em projetos de microaquecedores. Por exemplo, para obter o melhor desempenho, precisão, amplo escopo de temperatura e estabilidade, platina e ouro serão as melhores decisões para o microaquecedor [89]. No entanto, eles são caros [90]. A utilização de microaquecedores em sensores MEMS precisa de um sensor de temperatura embutido para converter o calor produzido em saída útil. Para sensores de temperatura, a platina está disponível na faixa de temperatura de -200 ºC a 800 ºC e o níquel está disponível na faixa de -100 a 260 ºC [90]. De acordo com relatos, o alumínio também é um bom material para sensoriamento de temperatura [91]. A Figura 6 mostra os mecanismos comuns de atuação eletrotérmica que incluem Atuador U-Beam (braço quente / frio), atuador bimorfo (atuador bimaterial) e atuadores de flambagem (Atuador V-Beam ou vigas de transporte).

Esquema da atuação eletrotérmica a Atuador U-Beam (braço quente / frio), b atuador bimorfo (atuador bimaterial), c e d atuadores de flambagem (atuador de viga em V e vigas de transporte) [67, 92]

Os atuadores em U também são conhecidos como braços quentes / frios, onde o atuador é feito de um braço estreito (quente), uma âncora de braço largo (frio) e almofadas de contato [67, 92]. É utilizado principalmente para incitação no plano ou horizontal comparativa com o substrato. O princípio de funcionamento nesta técnica depende da aplicação de uma tensão diferencial sobre as almofadas de contato, a corrente flui pelos braços e os braços quentes (resistência mais alta) aquecem mais densidade de corrente do que o braço frio (resistência mais baixa). Um braço quente mais estreito é, portanto, mais quente e se expandirá mais do que um braço mais grosso. O braço quente produz grandes tensões térmicas. Essa deformação diferencial entre os dois braços faz com que todo o dispositivo se desvie.

Um atuador bimorfo, também conhecido como bimaterial, consiste em dois materiais expansíveis termicamente diferentes ligados entre si. Ao contrário dos dois primeiros atuadores, o atuador bimorfo [93] é normalmente usado para atuação fora do plano. Conforme a corrente passa pelo feixe, a temperatura do material aumenta. Essa temperatura produzirá uma expansão maior em um material do que no outro, pois possui um coeficiente de expansão térmica diferente, resultando em tensão térmica e flexão do dispositivo.

Os atuadores de flambagem térmica consistem em uma viga em V ou viga de transporte [94], âncoras e almofadas de contato, que também são usadas principalmente para atuação no plano ou lateral. Conforme a corrente flui entre o feixe, o aumento da temperatura do feixe causa expansão térmica devido ao aquecimento Joule que ocorre, que tende a se expandir e mover a lançadeira ou empurrar o feixe central do dispositivo para frente na direção mais simples e menos resistente.

Na implementação real, a maioria dos dispositivos MEMS com atuação térmica são vibrados em frequências próximas à frequência natural, por isso é essencial calcular a frequência natural dos dispositivos. A tecnologia eletrotérmica se torna mais prevalente devido à sua grande força motriz e deslocamentos com base na expansão térmica dos materiais da camada de estopa sob uma tensão de excitação muito baixa, o que não pode ser realizado por quaisquer outras estratégias quando medições semelhantes são utilizadas [85, 95]. A atuação eletrotérmica exibe várias vantagens, como grande deslocamento [95], facilidade de fabricação [72], grande força e tensão aplicada relativamente baixa [52]. Pelo contrário, requerem uma grande quantidade de corrente e um amplificador de baixa tensão. Além disso, consome muita energia devido ao aquecimento Joule. Mais uma limitação é a sensibilidade à temperatura ambiente. Finalmente, a temperatura de excitação e o aumento do calor devido à atuação eletrotérmica podem induzir várias desvantagens para os eletrônicos vizinhos junto com a fase de empacotamento do sistema [72].

Vários tipos de atuação eletrotérmica foram desenvolvidos e estudados; Braço quente / frio [96,97,98], bimaterial ou bimorfo [98, 99] e atuador de flambagem térmica [98, 100]. A referência [101] investigou as vibrações do micro-cantilever sob atuação térmica usando o atuador bimorfo. A referência [102], sugeriu um procedimento estruturado para a atuação térmica de microanéis de polissilício (RTA) fabricado utilizando os processos MUMPs. Foi projetado um micro-cantilever baseado na atuação térmica. Eles assumiram que o sistema está em vácuo ou fluido (gás) líquido e sugeriram uma solução analítica [103]. Dennis et al. [44] fabricou um sistema (CMOS-MEMS) com microaquecedores integrados operados em temperaturas relativamente altas (40-80 ° C) para medir os níveis de umidade usando dióxido de titânio (TiO 2 ) nanopartículas como material de detecção. O sensor foi operado em modo dinâmico usando uma atuação eletrotérmica e um sinal de saída avaliado por um sensor piezoresistivo (PZR) conectado ao circuito da ponte de Wheatstone. A tensão de saída do sensor de umidade aumenta de 0,585 para 30,580 mV conforme a umidade aumenta de 35% UR para 95% UR. A sensibilidade do sensor de umidade aumenta linearmente de 0,102 mV /% RH para 0,501 mV /% RH com um aumento na temperatura de 40 a 80 ° C e uma histerese máxima de 0,87% RH é encontrada em uma umidade relativa de 80%. Em outra contribuição notável, Almur et al. [104] modelled a MetalMUMPs acetone vapour sensing system based on electrothermal actuation and capacitive sensing. The output voltage change was found to increase linearly with increasing the acetone vapor concentration from 100 to 500 ppm with a concentration sensitivity of 0.65 mV/ppm. Due to the thick nickel layer of the MetalMUMPs technology used the device has very high mass (4.7 × 10 –8 kg) and low mass sensitivity (0.118 MHz/pg).

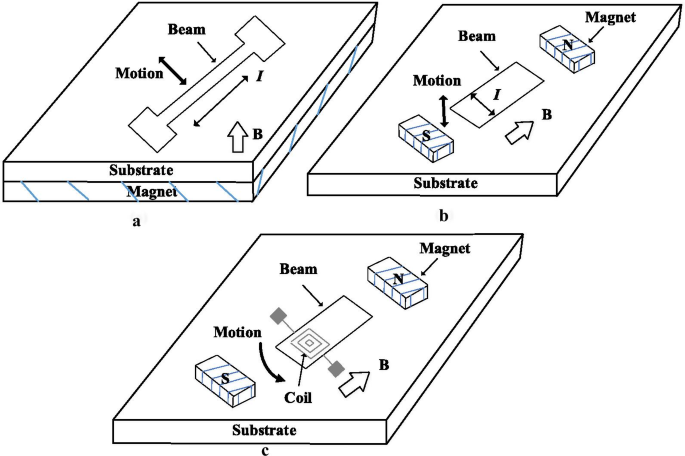

Electromagnetic Actuation

The electromagnetic operation has long been utilized in the sensing and driving of the large scaling applications (such as loudspeakers). This technique demands electricity to stimulate the magnetic effect. It uses the electromagnetic force (also can be called Lorentz force after the Dutch physicist Hendrik A. Lorentz 1895) to produce a magnetic field to the resonator by applying an alternating current on the coil or inductor integrated into the resonator (Fig. 7). Lorentz Force is defined as the force generated on a point charge as a result of the combined electric and magnetic forces on the charge [72]. Electromagnetic actuation has also been utilized as a guide to other actuation techniques, for example, electrostatic [33] and electrothermal [34]. In this technique, when a conductor conveying an electric current I can be applied to an external magnetic field B , this will induce a Lorentz force F L as stated by (3) [72].

$$\vec{F}_{L} =L\vec{I} \times \vec{B}$$ (3)

onde L indicted to the conductor length and × refers to the cross product operation. The current in the conductive element located within the magnetic field generates an electromagnetic force in a direction perpendicular to the current and the magnetic field. This force has a directly proportional to the current, magnetic flux density and length of the microbeam. Because of the interaction generated by the current between the magnet and the magnetic field, a mechanical displacement on the microbeam will be generated as a result of the applied current to the micro-coil. For example, electromagnetic actuation has been used to stimulate microbeam when being exposed to an external magnetic field by flowing current through the microbeam, as seen in Fig. 7a. Similarly, as alternating current flows through the device on the microbeam, this approach can be used to excite the out-of-plane resonator (Fig. 7b). Lorentz forces of equal value and opposite directions are produced if the coil is deposited on a structure of the microbeam. The opposite directions of the current flowing through the different parts of the coil correspond to these forces. Such forces balance one another out. Figure 7c, however, can induce a net motion that is used to actuate the microbeam [72].

Schematic of the electromagnetic actuation using Lorentz forces a in-plane actuator, b e c out-of-plane actuator [72]

The electromagnetic technique involves many merits over the other kind of actuation techniques. The main advantages of the electromagnetic actuation include the large displacement without the influence of the nonlinear effect [105], lower voltages due to they based on current rather than voltage-driven [7], in addition, they have a high reproducibility rate, they also have more features like rapid response, high accuracy, and the merit for controlling easily. For MEMS applications, the electromagnetic technique is the best choice to achieve maximum driving force for device size ratio [106]. However, they still suffering from some drawbacks due to using the huge current resulting in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material) [7]. This fact combined with constructive difficulties has limited magnetic actuation applications. However, there are successful application examples in the literature as it may exist in MEMS switches devices [7], Optical switches, and micro scanners [69], gyroscopes [107], or relays [108]. Many researches are also based on magnetic actuation [109]. The magnetic microsensors utilizing the commercial 0.35 μm CMOS process has been investigated [110]. In a further contribution, Barba et al. [111] designed an electromagnetically actuated MEMS cantilevers proposed in order to minimize parasitic phenomena using Boron-doped silicon. In another seminal work, an electromagnetic and Piezoelectric actuated and piezoresistive sensed CMOS- MEMS device has been modelled for humidity sensing using ZnO NRs (6 μm/chitosan SAMs) as a sensing material [83]. The sensitivity was found to be 83.3 ppm [112].

Piezoelectric Actuation

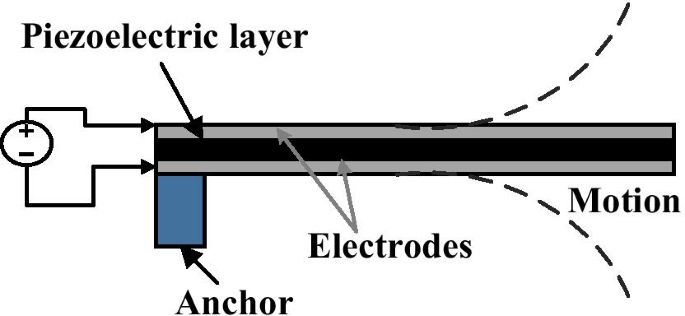

Piezoelectric effect indicates the capability of a particular material to produce an electrical voltage in response to applied the mechanical stress. Piezoelectricity was discovered by the Curie brothers in 1880, and 'Piezo' meaning is coming from the Greek word that is mean 'press' or 'push'. A piezoelectric actuator defined as transducers that converts an applied potential into a mechanical movement or strain based on the piezoelectric influence [72]. Piezoelectric materials like quartz, zinc oxide, lead zirconate titanate (piezoelectric ceramic material PZT), and polyvinylidene difluoride (PVDF) are commonly used in sensor and actuator applications on a macro scale as well as in MEMS applications in recent years, but the sensing is limited due to their lack of a DC response [49]. Piezoelectric materials act electrically as insulators and required to be placed between two conductive electrodes so as to gather charge or to apply an electric-field (using an interdigitated electrode or sandwich structure) [113].

In MEMS devices, the basic principle of the piezoelectric actuation method is based on using a thin piezoelectric layer that is deposited as a part of the MEMS beam between flexible (Fig. 8). When a voltage is applied to the piezoelectric layer, the piezoelectric material expands according to the polarization of the applied voltage, which causes an axial bending across the length of the flexible beam [114].

Schematic of the piezoelectric actuator [72]

In general, piezoelectric actuators exhibit a lot of advantages such as high output force, good operating bandwidth, very compact size, lightweight, low power consumption, and fast response [114, 115]. Their characteristics are well known and have been used for decades. Most first sensors use piezoelectric actuation and are still in use today. However, small displacements of actuators are a major drawback, and their high-temperature sensitivity [72], nonlinear working area and hysteresis limit their wide range of applications [49]. Piezoelectric materials are very brittle. They can seldom be utilized alone but are often connected to a flexible structure for actuation and sensing applications. There are several works based on piezoelectric actuation [2, 48, 114, 116] studied the prospective to use a piezoresistive microcantilever for environment application, particularly for humidity sensing. Mahdavi et al. [117] proposed a new class of accurate dew point measurements taking advantage of thin-film Piezoelectric-on-Silicon (TPoS) resonators using ZnO NRs (6 μm/chitosan SAMs). The sensitivity was found to be 16.9–83.3 ppm at the range of response time of 46 s/167 s. sensitivity to mass loading based on piezoelectric excitation is investigated for chemical sensing [118, 119] reported piezoelectric transduction of flexural-mode silicon resonators to achieve efficient temperature compensation. The resonance gas sensor using piezoelectric MEMS for defence applications was reported [120].

Actuation Techniques Discussion

Different types of MEMS actuators require different drive electronics. As per mentioned in this article, there are different principles and approaches to actuate MEMS devices. The most important of which include:electrostatic actuation, electrothermal actuation, electromagnetic actuation, and piezoelectric actuation. Electrostatic actuators are a traditional field and considered one of the most popular mechanisms for actuating MEMS devices. They have a simple design, fast response time, ease of fabrication and low power consumption. However, the non-linearity and the elevated value of the driving voltage is the major matter of this type of actuator. Electrothermal actuators provide very low resistance to their drive sources and require high currents rather than high voltages to move them. High voltage amplifiers are not particularly suitable for use in electrothermal MEMS actuators. Instead, a low voltage and high current signal source are required. Of course, this can also work if the output current of the high voltage amplifier is large enough to drive the electrothermal actuator, but it is not a particularly energy-efficient or cost-effective solution. For MEMS applications, electromagnetic technology is the best choice to achieve maximum driving force per device size ratio. However, they still suffering from some drawbacks due to using the huge current that results in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material). Piezoelectric actuators also required high voltage amplifiers, but since they are typically used for resonance, the drive requirements in terms of driving voltage are typically lower than those required for other actuators. The recent research of MEMS-based sensor devices which can be actuated using the four basic actuation techniques that have been used during the last few years for many applications, as shown in Table 2. It can be clearly observed that there is a rising development pattern in the field of micro-assembly and micromanipulation for MEMS-based sensor devices that have been categorized based on actuation techniques. Nowadays, a wide range of applications has been identified for MEMS-based sensor devices that provide high sensitivity and resolution. The sensing systems are getting more robust and reliable due to the integration configuration.

Sensing Mechanisms for the Output Signal

The sensing mechanism is used to sense the output of the MEMS devices. The basic of the sensing technique is based on the use of a polymer deposited on the sensing layer of the device to absorb a particular chemical that creates a variation in the stress, mass, electrical or mechanical characteristics of the beam. To estimate the change in the mass, the resonant frequency of the device can be measured based on the detected mass increment that is one of its parameters. Then again, when the polymer absorbs the mass, piezoresistor that is situated on the surface of the sensing element can be used to estimate the mass of the beam. Another method of detecting suspected chemicals is to use thermocouples to measure temperature changes caused by the heat generated by the polymer absorbing analyte [49].

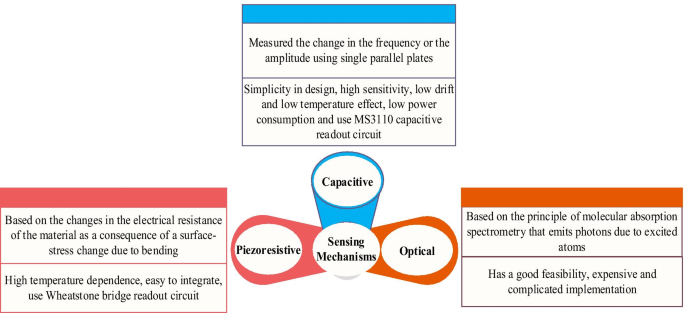

To sense the output of these MEMS devices methods such as piezoresistive, capacitive or optical mechanisms are used (Fig. 9) [123]. Different sensing mechanisms have different advantages and disadvantages at the same time.

Sensing mechanisms of MEMS-based sensor devices

For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques [124]. Capacitive and piezoresistive techniques are the common methods used to sense the output signal. CMOS- MEMS device was designed to encompass both piezoresistive and capacitive sensing techniques due to the features of 0.35 µm CMOS technology used to design it. In contrast, PolyMUMPs and MetalMUMPs devices were designed to use only capacitive sensing techniques.

Piezoresistive Sensing

Piezoresistive is a common sensing principle used in MEMS devices. Essentially, the principle of piezoresistive materials is based on the resistance change when their strain changes in response to applied stress. This change can be observed in the electrical resistance of the material of the device as a consequence of a surface-stress change due to bending. The resistance value of the piezoresistor with the resistivity ρ of a resistor, length of l and cross-section area A is given by (4) [29].

$$R =\frac{\rho l}{A}$$ (4)

The change ΔR in resistance is proportional to the applied strain can be defined in (5) [29, 125].

$$\Delta R =G\varepsilon R$$ (5)

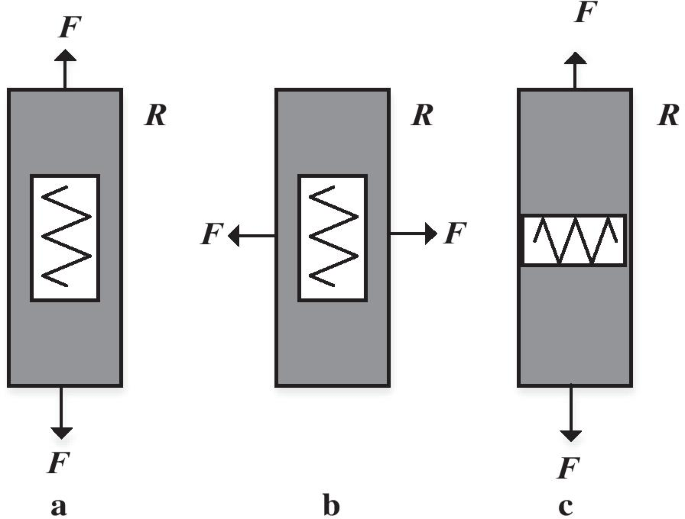

where G is the gauge factor work as a proportionality constant of the piezoresistor, ε is the strain in the material, and R is the piezoresistor resistance. A piezoresistive element behaves differently towards longitudinal and transverse strain component presented by [29]. According to (5), the resistance of a piezoresistor can vary owing to the changes of the geometry (length and cross-section) or in the property of the material (resistivity). Piezoresistive detection depends on the difference in resistivity of material when stress is applied. In a piezoresistive material, the change of resistivity because of the application of stress has a much greater effect on the resistance than the change in resistivity because of a change in the geometry (sensors rely on the change of resistance owing to the geometry are so-called strain gauges) [72]. (Fig. 10) shows different resistor orientations and external force loading directions [88].

a Longitudinal piezoresistance dominates, b e c transverse piezoresistance dominates presented [29]

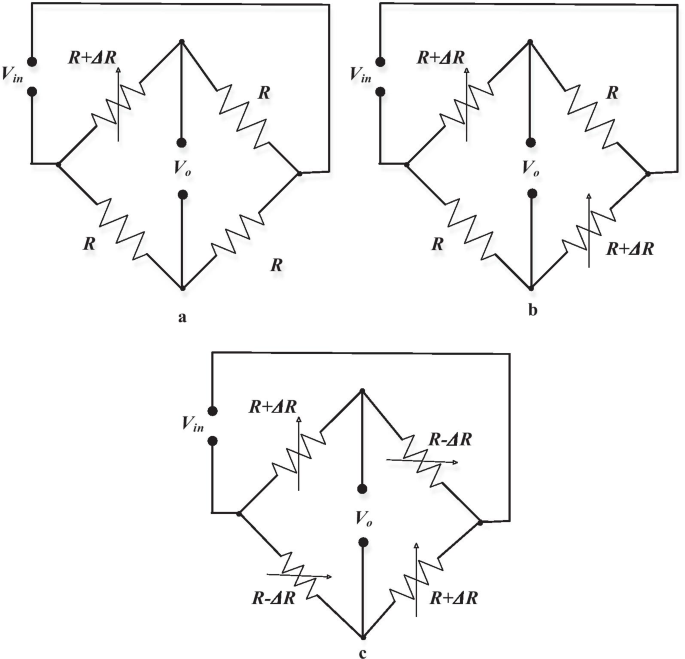

The main drawback of this sensing mechanism is the solid temperature reliance of resistivity. To limit this impact, normally, a collecting of four piezoresistive designed is utilized to shape a Wheatstone bridge. This limits the temperature reliance [72]. Furthermore, the small changes in the electric signal generated from gauges are translated and gauged as voltages utilizing this Wheatstone bridge [49]. Wheatstone bridge utilizes four resistors arranged in the bridge of the four arms (Fig. 11). Based on the quantity of these active resistors (acting as a transducer), single active bridge (single transducer), half active bridge (double transducers), and the full active bridge (quadruple transducers) of the bridge of Wheatstone might be utilized as reported [72]. The single active bridge as well called Quarter Bridge that utilizes just a single active component which changes because of a physical ambient, for example, pressure, power, temperature, while the remnants of that resistors will be passive and so on. MEMS systems have been used as temperature, calorimeter, and in combination with the Wheatstone bridge, sensors allow the base fluctuations. Thermal bridge system is one of the best-known sensing platforms among MEMS. In the AC-driven Wheatstone bridge configuration (Fig. 11b), researchers have utilized the resistance-based thermometry to analyse temperature changes with micro-Kelvin resolution. In an overview, the right half of the bridge comprises a sensing resistor on the lower branch with associated resistance on the top, while the left side is defined as the matching one. Fixed resistors with a relatively low resistance coefficient of temperature are used with resistance values, which was chosen to enhance stability and resolution based on the previous study [126].

Schematic types of a Wheatstone bridge, a quarter bridge, b half-bridge, and c full-bridge configurations [72]

Silicon piezoresistor and polysilicon patches are generally utilized in MEMS sensors. The resistivity of silicon relies upon its strategy for doping. N-type doped with silicon is less sensitive than p-type. This raises limitation to the fabrications. In this situation, an in-plane transversal and in-plane longitudinal will be the most significant elements [72]. For semiconductor materials like silicon, the longitudinal and transverse gauge factors owing to geometry change are quite tiny compared to their values due to resistivity change, hereafter the change in geometry can be ignored, and the longitudinal and transverse gauge factors due to only the resistivity change are found using (6) and (7), respectively [127].

$$G_{L} =\pi_{L} E$$ (6) $$G_{T} =\pi_{T} E$$ (7)

onde E is Young's modulus of the piezoresistive material. π L and π T are the longitudinal and transverse piezoresistance coefficients, respectively, for arbitrarily oriented polysilicon grains, and their values are given in Table 3 [19].

Currently, the piezoresistive effect has been utilized as a bio-or chemical detection [48], humidity sensing purpose [4], switch applications [59], biomarker detection in exhaled breath [82], micro scanners [69], pressure sensing [128], and mass-sensitive gas sensors [63]. Zope et al. [117] developed a resistively sensed thermally-driven piezo resonator composed predominantly of CMOS material for mass sensing applications. whereas mass sensitivity of 24.96 kHz/ng was reported. The extracted mass resolution of 16.3 fg have also been observed, hence showing great potential to serve as an aerosol sensor).

Capacitive Sensing

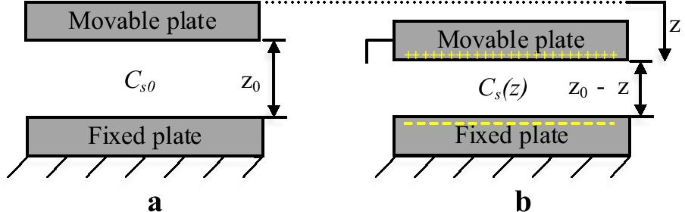

The capacitive sensing mechanism is based on measuring the changes of the capacitance between the stator and rotor fingers or between the fixed plate and movable plate [88]. Capacitive sensing is the main dominant method for micromachined applications due to its compatibility with all the fabrication approaches and stiffness [129, 130]. Capacitive sensing has many attractive features include high sensitivity, low power consumption, simplicity in design, low drift and low-temperature dependency. Furthermore, the measurement of the output signal can be easily fabricated on the PolyMUMPs die using capacitive sensing. Only a single parallel plate can be used to capacitively sensed the variations in the natural frequency or amplitude of the MEMS devices (such as a CMOS-MEMS device and a PolyMUMPs device) or by applying a comb finger (such as a MetalMUMPs device).

For CMOS-MEMS device and PolyMUMPs devices, when there is no actuation (Fig. 12a), the initial static sensed capacitance (Cs0 ) between the lower fixed plate and the movable top plate is calculated using (8) [19].

$$C_{s0} =\frac{{\varepsilon A_{s} }}{{z_{0} }}$$ (8)

where ℇ is the relative permittivity of the dielectrics, As is the area of the sensed plates and z0 is the gap between the fixed and movable plates. When the movable plate is displaced by z (Fig. 12b) the initial gap changes, and hence the capacitance will change too, and it is found by (9).

$$C_{s} (z) =\frac{{\varepsilon A_{s} }}{{z_{0} - z}} =C_{s0} \frac{{z_{0} }}{{z_{0} - z}}$$ (9)

Parallel plate capacitor showing a initial condition and b after displacing the movable plate [19]

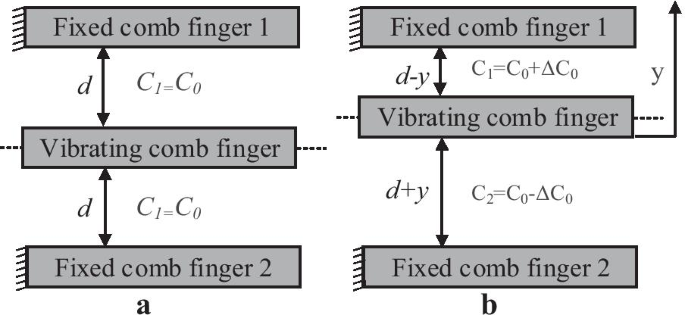

At the same time, for the MetalMUMPs devices, the output can be detected capacitively by utilizing the differential comb fingers design. As appeared in Fig. 13, there are two arrangements of fixed comb fingers to have the differential capacitance.

Comb fingers configuration for MetalMUMPs device showing a the initial condition and b the displacement of the vibrating comb finger [19]

For the initial condition, when the device is not actuated (Fig. 13a), the static detected capacitance C0 for every set of vibrating-fixed fingers could be calculated by (10).

$$C_{0} =n\frac{{\varepsilon l_{f} w_{f} }}{d}$$ (10)

where l f and w f are length and width of the overlapping area of the vibrating and fixed comb fingers, respectively. d is the gap between the fixed and vibrating comb fingers and n is the number of the vibrating comb fingers. When the device is moved by y toward the fixed comb finger one as appeared by (Fig. 13b), the capacitances C 1 e C 2 will be changed and relying upon that shift, and their values can be calculated using (11) and (12), respectively.

$$C_{1} (x) =n\frac{{\varepsilon l_{f} w}}{d - y}$$ (11) $$C_{2} (x) =n\frac{{\varepsilon l_{f} w}}{d + y}$$ (12)

The output signal of the device will be measured as a voltage due to change in the sensing capacitance upon actuation using MS3110 capacitive readout circuit that translates the change in capacitance to the output voltage change in response to the temperature of the microheaters. Nowadays, capacitive effects are used in MEMS resonators [60], biosensor application [56], humidity sensor [57], diabetes screening [66], Navigation (automobile Global Positioning System (GPS)) [62], a low noise accelerometer [131], and RF MEMS capacitive switches [132].

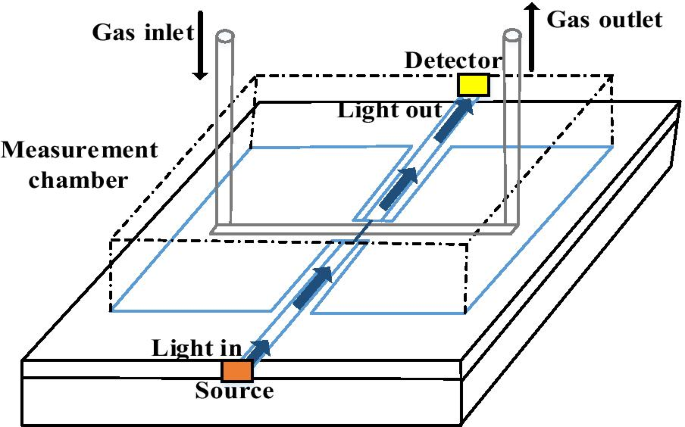

Optical Detection

Optical sensing mechanism depends on detecting the changes in the transmitted light compared to the received light. The detection of compound species by spectral transmission strategy is broadly acknowledged. Optical sensors are notable due to their selectivity since it does not rely upon any chemical reaction or any chemical catalyst activities. Air pollutants identification is recognized by using the characteristics of the optical species (for example, absorption, refractive index, Raman scattering, fluorescence, and reflection). Optical sensors utilize emission and absorption measurements primarily through different technologies such as Fourier transform infrared spectroscopy (FTIR), surface plasma resonance (SPR), differential optical absorption spectroscopy (DOAS), laser diode absorption spectroscopy (LDAS), cavity ring-down spectroscopy (CRDS), non-dispersive infrared (NDIR) spectroscopy, light detection and ranging (LIDAR), UV fluorescence and chemiluminescence for the sensing of air pollutants in air specimens. Normally, the light will be cross through, modified or reflected by some space having the relevant medium (Fig. 14). Beer–Lambert law can be used to govern the optical detection of the air pollutants as per the following:

$$I =I_{0} *e^{ - \alpha l}$$ (13)

where the transmitted light through the specimen is I , eu 0 is the received light, α represent the absorptivity, l represents the length of the path.

Schematic representation of an optical MEMS sensor [133]

However, the majority of the applications for optical MEMS are in communications; there are various uses in different fields [134]. The literature covered numerous attempts to introduce the optical detection of air pollutants. A few of these sensors are used to recognize chemicals. This displays the multifunctional part of these sensors. Infrared spectrometry is a case of a technique that can be utilized for optical sensing [135]. In a further notable contribution, Huang and co-workers have also demonstrated [136] the simulation of an integrated optical MEMS accelerometer. The effective simulation results have demonstrated as follows:a resonance frequency of 562.85 Hz, a mechanical sensitivity of 781.64 nm/g, an optical system sensitivity of 1.23, a resolution of 1.037 µg, and low cross-sensitivity. The proposed accelerometer can be used for improvements in MEMS inertial navigation devices. Another model is the Fabry–Perot optical sensor [137]. Basically stated, the principles of this sensor are based on bringing gas into a chamber and a short time later going light through the chamber. Due to changes in the substance piece, the light experiencing will be not exactly equivalent to without the gas. This light is broke down, and from the results, confirmation can be made about the sort of gas being tested. The fruitful testing of an optical MEMS sensor for the location of catechol was reported [133]. The absorbance measurement of catechol oxidation was performed by blue light (472 nm) attached through a MEMS device. The light was transmitted from a free-space blue laser working in persistent wave mode and is focused on a multimode fibre utilizing manually arranged to organize. Received light was coupled by means of the optical fibre to a USB connected spectrophotometer which assisted computerized information collection utilizing the software.

Sensing Mechanisms Discussion

In view of different working principles, the above-mentioned sensing mechanisms can be divided into three types, namely piezoresistive, capacitive and optical mechanisms. There are benefits and drawbacks for different sensing mechanisms at the same time. For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques. As a result, piezoresistive and capacitive techniques are the common methods used to sense the output signal. Any small change in the stress could be detected using a piezoresistive technique. A main disadvantage of the piezoresistive sensing technique is the high-temperature reliance of resistivity. In Table 3, present the recent work and progress (last 5 years), including actuation and sensing mechanisms, sensing materials, fabrication technology and application. The miniaturized microchip presented (in Table 4) can be utilized for gas and humidity sensing, human health screening, inertial navigation with good repeatability, high resolution, high sensitivity, and rapid response. In addition, MEMS sensors have been proven to be an effective medium for sensors combined with on-chip electronic circuitry. It can therefore function not only as a portable sensor chip but can also be linked as part of the Internet of Things (IoT) network to achieve real-time and remote high-sensitivity moisture tracking.

Discussion

Recent developments are about new technologies that can harvest energy from the environment, because sustainable self-sufficient micro/nano power sources are an emerging field of nanoenergy, which involves nanomaterials and nanotechnology when harvesting energy for powering micro/nano systems [139]. The triboelectric charge is produced only on the surface dependent on the physical friction between two separate materials. The triboelectric nanogenerator (TENG) is a device that transforms mechanical energy into contact separation or relative sliding between two materials with opposite polarities. TENG based on the coupling effect between triboelectricity and electrostatic induction in which it’s updated progress and potential applications as new energy technology and as self-powered active sensors. The suggested approach uses biomechanical energy transfer to electricity from human activity [139, 140]. Amongst them is a successful study has been investigated for the conversion to wearable energy from portable biometric devices and self-powered sensors based on triboelectricity (i.e. the charge produced on the touch surface) [141,142,143,144].

-

To decrease power consumption during operation, sensors of woken up or almost zero-power supplement need to proposed and investigated, meaning that these sensors do not have any energy consumption. With these components of MEMS, MEMS sensors can work for a long period or can be operated in a self-powered.

-

Looking forward to the future-oriented sensors, sensors with flexibility have become hot topics of the recent research in the latest years owing to their versatility and great prospective in health/human beings applications. Flexible sensors are often used in combination with wearable sensors to have their unique advantages. More than just utilizing the flexible sensor such as a wearable electronic for observation functions, they can be even utilized as a human–machine interface for achieving higher requirements. With the enhancement of the quality of human life, wearable devices and human–machine interfaces have been recognized as important directions for developing sensors of the future with sufficient flexibility and versatile sensing capabilities. Wearable electronic devices can be simply integrated with the human body to extend our perception capabilities. Sensor functions of wearable electronic devices include, but are not limited to, force, strain, electrophysiology, heart rate monitors, temperature, fitness trackers, etc. With the service of various devices among different anatomical positions, development of many applications of the human body sensor can be facilitated from hospital care to fitness and wellness tracking, human–machine interfaces and recognition and assessment of cognitive states.

-

Meanwhile, by combining MEMS sensor with artificial intelligence (AI), the next generation of sensors will provide clear evolutionary impact and help humans interact with other things in various applications circumstances. Moreover, the quick improvement of the modern community has observed the expanding association among people with machines, demanding huge intelligent human–machine devices. Around a huge data and hypersensitive detecting, MEMS sensor utilizing a machine learning strategy dramatically stimulates the enlargement of the coming generation smart sensing system. This interactive system with next-generation sensor provides consumers with a more comprehensive experience. It can be used for many practical applications, such as simulation of sports training, entertainment, medical rehabilitation and so on.

Conclusions and Future Trends

It is well recognized that MEMS-based sensors play a key role in the field of miniaturization and electronic microcircuits. It is necessary to understand and compare these mechanisms since they are the basis of the MEMS-based devices operation and output signal detection. This article reviews several popular actuation and sensing mechanisms related to MEMS devices that have emerged over the past few decades. This article introduced a descriptive overview to the advancement of the actuation and sensing mechanisms of the MEMS-based sensor devices. The up-to-date trends and the restrictions while giving a valuable perception into the field of emerging actuation and sensing technologies. A comprehensive discussion was presented, underlining the significance of the actuation and sensing mechanisms, its structure, working principles, classification, fabrication and applications. Proper understanding of the actuating and sensing mechanisms for the MEMS-based sensor devices play a vital role in their selection and effective application in various innovative technologies. In addition, the proper selection of actuating and sensing techniques in MEMS sensors based on the desired application such as sensitivity, resonant frequency, input\output voltage, temperature etc., will lead to fast-commercialization and better product stability.

In order to perform various tasks for different applications such as industry and electronic equipment, different MEMS devices with different structures collaborated with diverse actuation and sensing mechanisms will arise in true-life. Moreover, MEMS devices will not only be used for simple tasks, but also for more jobs that are complex. At the same time, MEMS devices will have greater freedom and can meet the needs of a variety of applications. However, in order to pursue higher accuracy and miniaturization, the complexity of MEMS device design will continue to increase. In addition, MEMS products have a close relationship with the market. It can be predicted that MEMS devices will realize more functions, miniaturization and low cost, which is a huge challenge for other products. Therefore, in the next few years, MEMS fabrication approaches will develop to a higher level to meet market demand. With the advancement of MEMS device fabrication processes, unique hardware makers will seek after shorter fabrication cycles and quicker fabrication speeds.

One of the central areas of the future trend in this area is reliability research and improvement methods. Moreover, new materials and cost-effective of the fabrication techniques will provide important opportunities for development. It has been demonstrated that the design capability is not limited to standard principles and can improve qualitative performance. Despite MEMS advantages, few challenges still exist in the following aspects.

-

The traditional MOS thin films by MEMS techniques often show poor sensitivity to target gases due to the compact surface structure and low crystallinity.

-

In recent studies, it have tried to integrate high-performance MOS nanomaterials onto microheaters. Still, it is difficult to control and cast the slurry-based MOS nanomaterials onto the suspending heating area of microheaters. However, the low yield and large device-to-device deviation hamper the sensor fabrication on a large scale.

-

It is also complicated to improve the adhesion between microheaters and sensing materials to get stable parameters, especially at high temperatures > 350 °C which results in decreased sensing performance and low stability [14, 145].

-

Fabricating sensing films with high sensitivity using MEMS compatible methods is an urgent goal.

-

Towards a new era, different challenges can face MEMS-based sensors in terms of power supply and intelligence during the operation, such as the challenges of the flexibility of wearable applications, the friendly interactive capabilities of human–machine interface applications, and analysis of the huge data.

Disponibilidade de dados e materiais

Não aplicável.

Abreviações

- MEMS:

-

Microelectromechanical system

- pH:

-

Potential hydrogen

- ICs:

-

Integrated circuits

- LOD:

-

Limite de detecção

- MUMPs:

-

Multi-user MEMS

- MST:

-

Microsystems technology

- RF:

-

Frequência de rádio

- CMOS:

-

Complementary metal oxide semiconductor

- CTE:

-

The coefficient of thermal expansion

- AC:

-

Corrente alternada

- DC:

-

Corrente direta

- RTA:

-

Ring thermal actuation

- PVDF:

-

Difluoreto de polivinilideno

- GPS:

-

Global positioning system

- FTIR:

-

Espectroscopia de infravermelho com transformada de Fourier

- SPR:

-

Surface plasma resonance

- DOAS:

-

Differential optical absorption spectroscopy

- LDAS:

-

Laser diode absorption spectroscopy

- CRDS:

-

Cavity ring down spectroscopy

- NDIR:

-

Non-dispersive infrared

- LIDAR:

-

Light detection and ranging

- IDE:

-

Interdigitated electrodes

- PZR:

-

Piezoresistive

- EFS:

-

Electrostatic field sensor

- AI:

-

Inteligência artificial

Nanomateriais

- Funcionamento do sensor virtual e suas aplicações

- Sensor de ocupação funcionando e suas aplicações

- Sensor de porta funcionando e suas aplicações

- Trabalho e aplicações do sensor indutivo

- Meça temperaturas com um sensor DS18B20 de 1 fio e Raspberry Pi

- Compreendendo os sensores

- Sensor de gás vestível para monitoramento de saúde e meio ambiente

- Mesa redonda executiva:detecção e IIoT

- Sensor baseado em grafite para dispositivos médicos vestíveis

- Sensor de fluxo e temperatura Lab-On-Chip