Termoplásticos em busca de redução de peso aeroespacial

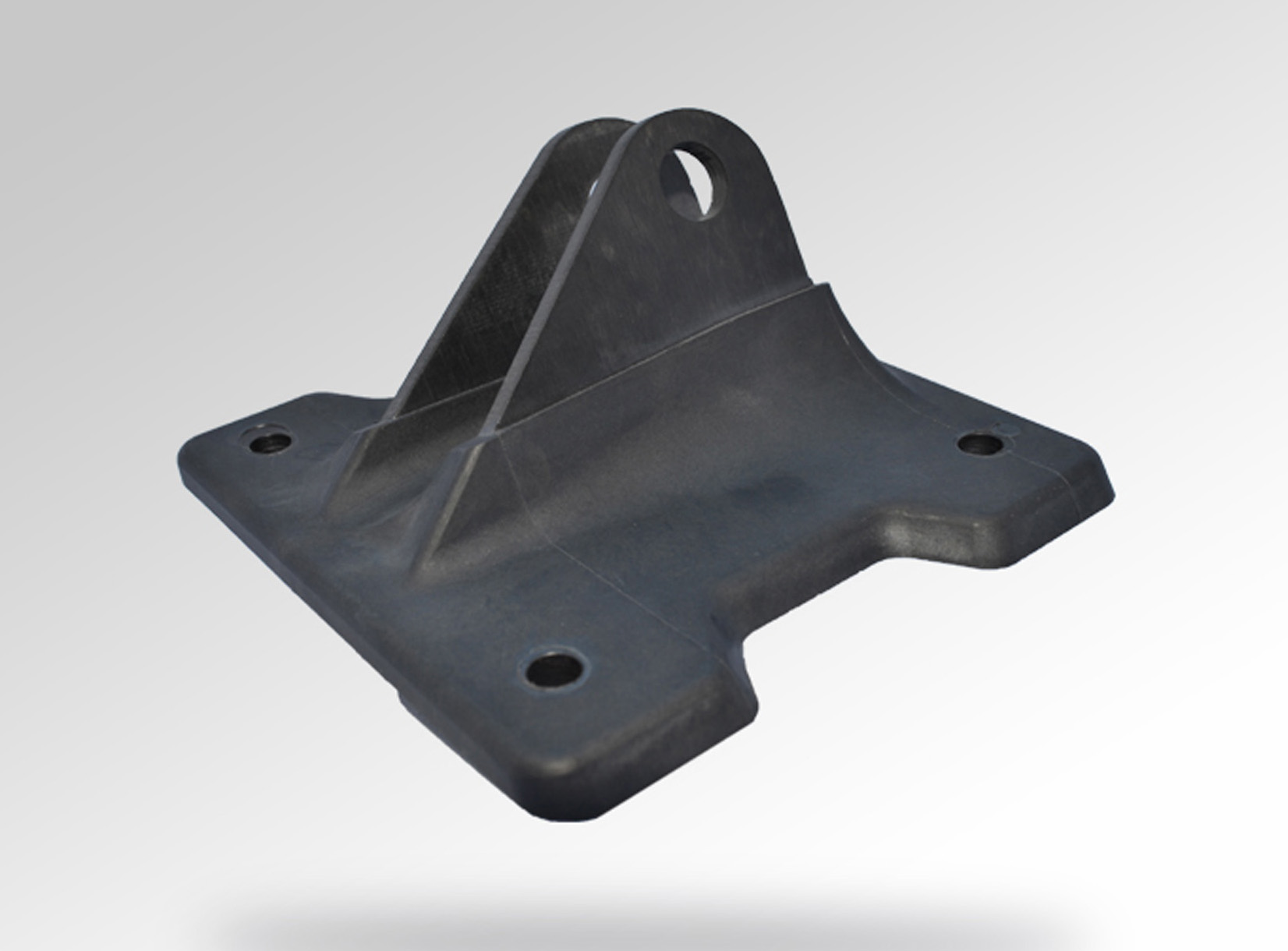

O suporte do compartimento de armazenamento da aeronave desenvolvido pela Victrex, Tri-Mack e Safran Cabin integra duas inserções de fibra de carbono / PAEK sobremoldadas com uma resina PEEK. O resultado foi 50% de redução de massa, 20% de redução de custo e melhoria substancial na proporção de compra para voar. Fonte | Victrex

Quando se trata de conversão de aeroestruturas metálicas em termofixo compósitos, a maioria dos frutos mais próximos - asas, fuselagem e estruturas da cauda - já foram escolhidos. Em aeronaves de última geração, os compostos termoplásticos certamente desempenharão um papel importante também em grandes estruturas. Entretanto, no entanto, existem oportunidades de conversão disponíveis hoje para termoplásticos.

Uma dessas peças é um tipo raramente visto, mas muito importante:suportes internos de suporte de carga. São os suportes (atualmente de alumínio, aço inoxidável e titânio) que prendem anteparas, lavatórios, cozinhas e caixas de armazenamento de bagagem ao piso e à fuselagem de uma aeronave. Esses suportes vêm em uma variedade de formas e tamanhos, dependendo do que está sendo colocado. Por si só, esses colchetes não pesam muito. Mas, como cada aeronave consome centenas de suportes, o peso total é substancial.

O especialista em interiores de aeronaves Safran Cabin (Huntington Beach, Califórnia, EUA) reconheceu isso e recentemente recorreu ao especialista em compósitos termoplásticos Victrex (Thornton Cleveleys, Reino Unido) e ao fabricante Tri-Mack Plastics Manufacturing (Bristol, RI, EUA) para converter uma caixa de armazenamento de alumínio suporte da cabine com um novo design feito com fita de fibra de carbono / poliariletercetona (PAEK) unidirecional (UD) VICTREX AE 250 com polímero VICTREX PEEK (polieteretercetona) 150CA30.

Teste físico do suporte sobremoldado. Fonte | Victrex

O suporte apresenta uma base retangular com duas inserções verticais projetando-se do centro da base. A base tem um orifício moldado em cada canto para acomodar os fixadores; cada inserção também possui um orifício próximo ao seu ápice, para acomodar os pinos de fixação e outras ferragens. O inserto é feito de fibra de carbono / material PAEK; a base é sobremoldada com a resina PEEK.

A Victrex e a Tri-Mack, trabalhando com a Safran Cabin, forneceram os materiais, a otimização do projeto das peças, o processamento e a experiência em ferramentas necessárias para realizar os recursos do projeto e atender aos principais parâmetros de desempenho. A Safran Cabin forneceu experiência em design e fabricação para garantir a aplicabilidade em serviços aeroespaciais e ambientes de certificação.

Tim Herr, diretor aeroespacial da Victrex, diz que as pastilhas são fabricadas com uma máquina Dieffenbacher (Windsor, Ontário, Canadá) Fiberforge, que coloca fitas de fibra de carbono / PAEK UD para construir um laminado. Este laminado é consolidado por prensagem, aparado nas bordas e, em seguida, cortado por jato de água para fazer as inserções. Durante o corte por jato de água, cada pastilha é recortada em sua base para criar uma superfície de intertravamento mecânico durante a sobremoldagem.

Os insertos são então colocados em uma ferramenta, seguido de sobremoldagem por injeção do PEEK. “Quando moldamos”, diz Herr, “estamos criando uma ligação muito forte entre a inserção de compósito PAEK e o material PEEK moldado por injeção”. A chave para esse facilitador, diz Herr, é a combinação única de PAEK e PEEK. O PAEK, observa ele, tem uma temperatura de processo cerca de 40 ° C menor que a do PEEK. Este delta de temperatura facilita uma ligação íntima e duradoura entre as duas partes. “Sem a invenção do PAEK”, afirma Herr, “a moldagem híbrida desse tipo teria sido impossível”.

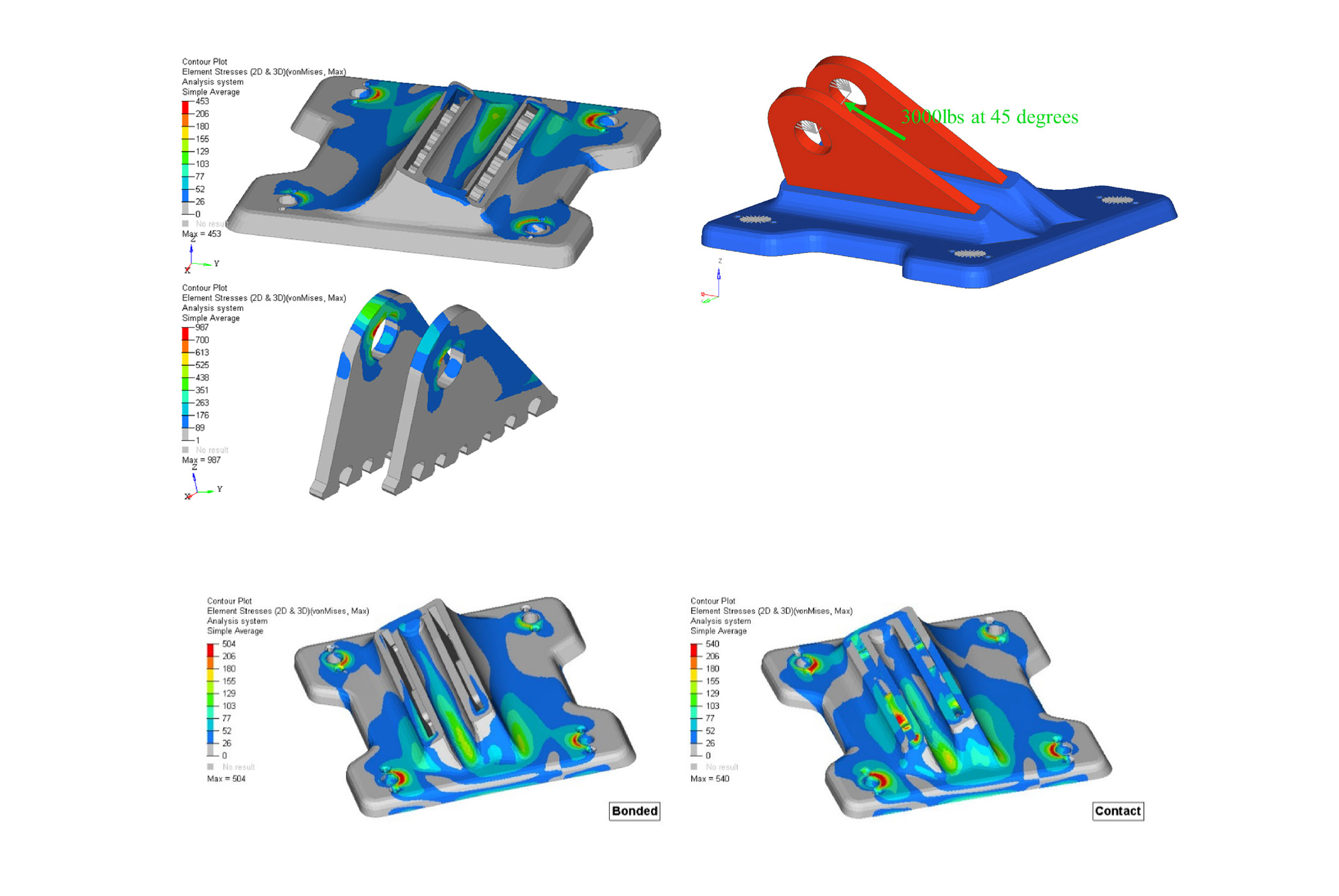

Projete imagens de simulação do desempenho do suporte sob condições de carga. Fonte | Victrex

Essa combinação de projeto / processo exigiu ampla simulação, análise, prototipagem e testes físicos, por meio dos quais a Victrex identificou várias falhas de projeto e processo, incluindo deformação do inserto, hesitações de fluxo de resina, falha de ligação / interface e vazios. Isso enviou os projetistas de volta à prancheta para otimizar o projeto e os engenheiros de manufatura de volta à máquina de moldagem por injeção para otimizar o processo. A combinação final de projeto / processo superou esses desafios e provou a viabilidade de um suporte sobremoldado de composto termoplástico.

Os primeiros protótipos de braquetes foram produzidos na Tri-Mack. Comparado com a peça original de alumínio, o composto protótipo alcançou 20% de economia de custos, 50% de economia de peso e uma proporção de compra para voar 5x melhor.

"Precisamos responder a muitas demandas por suportes de aeronaves e peças estruturais semelhantes, com cada caso tendo muitas condições de carga, restrição e exposição", disse Tyler Smithson, engenheiro de R&T da Safran Cabin. "A chave para o sucesso é desenvolver uma plataforma composta flexível que pode ser usada para vários projetos, reduzindo nossa contagem de peças e complexidade de design, reduzindo o tempo de colocação no mercado e acelerando o tempo de obtenção de receita."

A Victrex diz que o processo de sobremoldagem híbrida é uma tecnologia escalonável e repetível que tem potencial para ajudar os clientes aeroespaciais comerciais a reduzir as taxas de refugo, acelerar os tempos de ciclo, impulsionar a consolidação de peças e reduzir as operações secundárias.

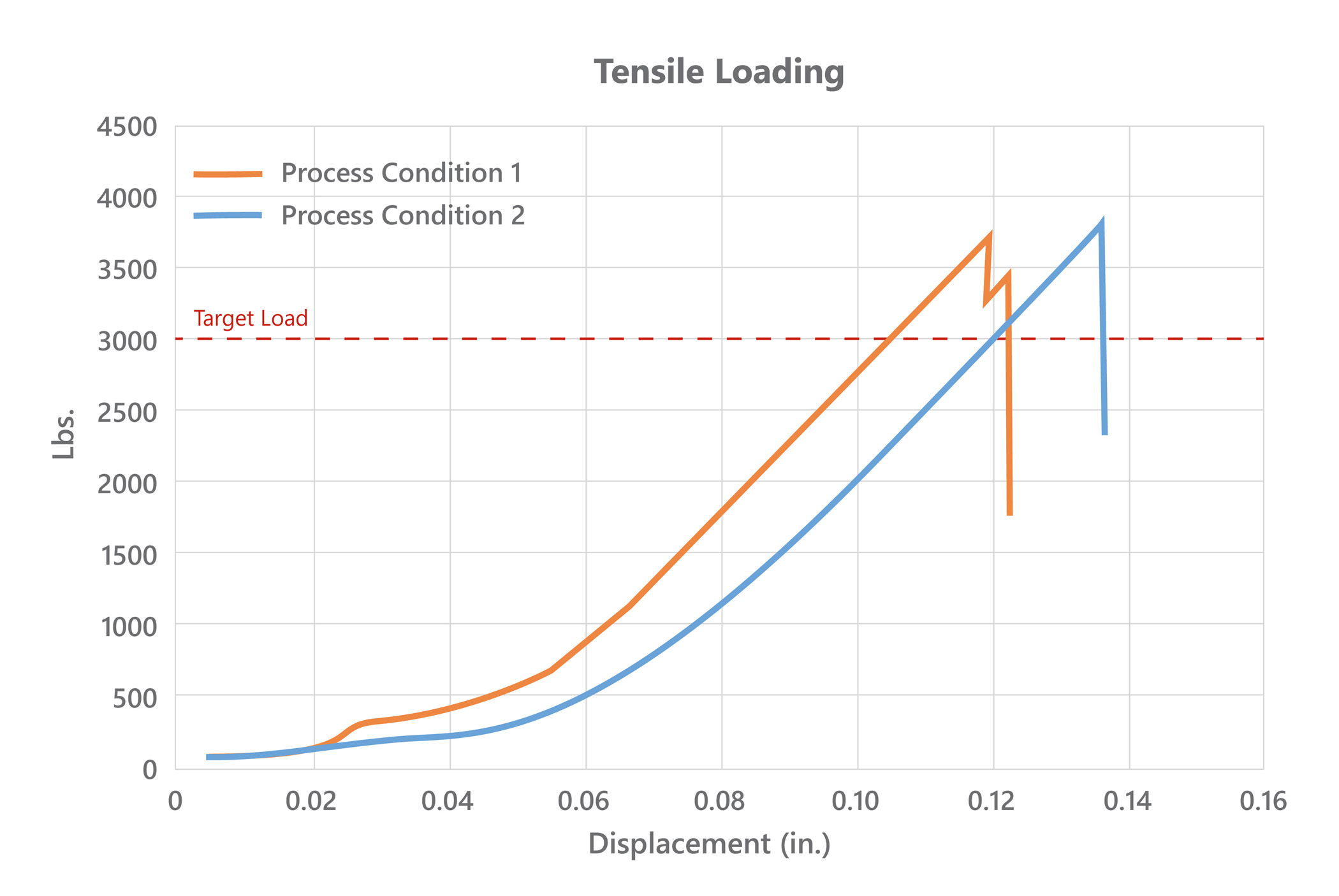

Os resultados do teste seguindo a segunda iteração do projeto do suporte mostraram uma melhoria substancial nos limites de carga e nas condições de falha. Fonte | Victrex

"Na Victrex, estamos orgulhosos de nosso histórico de introdução de abordagens tecnológicas 'disruptivas' nos setores que atendemos, usando nosso know-how no processamento e desempenho de materiais PAEK para acelerar o processo de comercialização", comenta Herr. “A sobremoldagem híbrida e os compósitos VICTREX AE 250 certamente estão nesta categoria, mas isso é apenas o começo. Continuamos testando nossa oferta de compósitos, com o apoio de nossos clientes e parceiros, a fim de demonstrar todo o potencial desses materiais.”

Atualmente a braçadeira está programada para os testes finais e qualificação das peças de produção. “O objetivo é colocar o suporte composto em serviço no final de 2019. Fizemos tudo o que podíamos para demonstrar o desempenho desse suporte”, diz Herr.

Frank Ferfecki da Victrex, Tyler Smithson da Safran e Chris Bjerregaard da Tri-Mack estão fazendo uma apresentação sobre o desenvolvimento do suporte híbrido Safran no CAMX 2019 no Anaheim Convention Center (Anaheim, Califórnia, EUA) na terça-feira, 24 de setembro, 2:30 horas, na sala 201D

Resina

- Hamilton Aerospace elogiada pelo treinamento de manutenção

- Vespel®:O Material Aeroespacial

- Resistir ao fogo sem o peso

- Filme Sensor para Aeroespacial

- Obrigado pelas lembranças!

- Quais são os benefícios do uso de jatos de água para ligas aeroespaciais?

- O mercado de componentes aeroespaciais e componentes de aeronaves de precisão

- Fabricação por contrato para a indústria aeroespacial

- Quais são as diretrizes importantes para projetar PCBs de aviação e aeroespacial? -II

- Geração de nitrogênio na indústria aeroespacial