Estruturas de suporte de impressão 3D:um guia completo

As estruturas de suporte são um dos elementos mais importantes para a produção bem-sucedida de peças impressas em 3D. Embora a principal vantagem da impressão 3D seja sua capacidade de criar formas livres e geometrias intrincadas, grande parte da liberdade de design oferecida pela impressão 3D não seria possível sem o uso de estruturas de suporte.

Os apoios são vitais para evitar distorção e colapso dentro de uma peça, entre outras utilizações. Neste tutorial, daremos um mergulho profundo no mundo das estruturas de suporte, os requisitos para diferentes tecnologias e como minimizar seu uso.

O que são estruturas de suporte?

Usado com quase todas as tecnologias de impressão 3D, as estruturas de suporte ajudam a garantir a capacidade de impressão de uma peça durante o processo de impressão 3D. Os suportes podem ajudar a prevenir a deformação da peça, fixar uma peça na mesa de impressão e garantir que as peças sejam fixadas ao corpo principal da peça impressa. Assim como os andaimes, os suportes são usados durante o processo de impressão e posteriormente removidos.

Peças com características de design complexas como saliências, orifícios e pontes são mais difíceis de imprimir. Uma vez que esses recursos podem entrar em colapso se não forem suportados, as estruturas de suporte podem ajudar a prevenir o colapso durante o processo de impressão. Os suportes também podem funcionar como dissipadores de calor em processos que envolvem altas temperaturas, como é o caso da impressão 3D em metal. Com as tecnologias de metal AM, as estruturas de suporte ajudam a afastar o calor da peça, evitando tensões residuais que ocorrem devido às altas temperaturas experimentadas durante o processo de impressão.

Quando você precisa de estruturas de suporte?

Quase todas as tecnologias de impressão 3D exigirão que você considere até certo ponto as estruturas de suporte. Então, vamos dar uma olhada em como os métodos de impressão 3D diferem no uso de suportes:

Sinterização direta a laser de metal (DMLS)

Deposição direta de energia (DED)

Fusão por feixe de elétrons (EBM)

Materiais metálicos

Sim Material JettingMateriais em pó Sim Binder JettingMateriais em póNão Sinterização seletiva a laser (SLS) Materiais em póNão

Impressão 3D de metal

Fusão de leito de pó (SLM, DMLS, EBM) Com as tecnologias de fusão de cama de pó metálico, as peças impressas em 3D são cercadas por pó solto. No entanto, essas tecnologias sempre exigirão suportes para garantir que estejam ancorados na placa de base e para mitigar os efeitos causados por tensões residuais.

Suportes podem ser adicionados à área de contato entre a parte inferior de um impresso peça e o leito de impressão, que é onde se encontra a maior concentração de tensão residual. Isso ajuda a retirar o calor da peça, minimizando assim a distorção térmica que pode levar a rachaduras, empenamentos, flacidez, delaminação e encolhimento.

Dê uma olhada em nosso guia para problemas comuns enfrentados na impressão 3D de metal para descobrir como evitar esses problemas.

Deposição de energia direta (DED)

A Deposição de Energia Direta cobre uma série de tecnologias de impressão 3D de metal que funcionam derretendo e fundindo o material para criar uma peça. Como as tecnologias de fusão de leito de pó, as peças impressas com DED sempre exigirão estruturas de suporte para garantir a estabilidade da peça, a capacidade de impressão de recursos complexos e a dissipação térmica.

Design

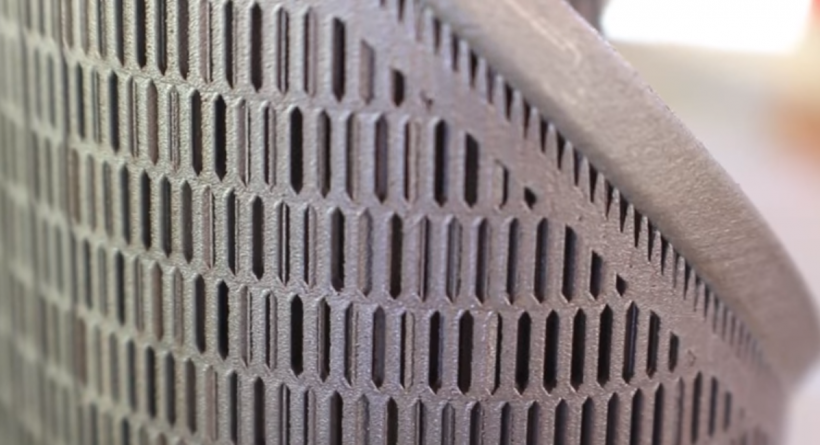

Ao projetar suportes para peças produzidas com técnicas de fusão em leito de pó, é importante garantir que sejam de fácil acesso, caso contrário, não podem ser removidos durante a fase de pós-processamento. Os suportes para peças de metal são geralmente impressos como estruturas de treliça. Dessa forma, atuam como dissipador de calor, transferindo o calor da peça, permitindo que ela resfrie de forma mais controlada e evite distorções, além de economizar custos de material e tempo de construção.

Adicionar mais suportes geralmente resultará em uma peça mais precisa, mas também aumentará os custos e o tempo de pós-processamento.

Curiosamente, a empresa holandesa MX3D criou uma ferramenta de impressão 3D de metal que pode imprimir peças de metal sem suportes, combinando um braço robótico multi-eixo com uma máquina de solda.

Remoção de suporte

A remoção do suporte para peças de metal é normalmente mais difícil do que os processos baseados em polímeros, e normalmente são necessárias ferramentas de corte. Além disso, se a aparência da peça acabada for importante, as peças de metal também exigirão pós-processamento (por exemplo, lixamento) para obter um acabamento de superfície liso.

Estereolitografia (SLA)

A estereolitografia funciona usando uma fonte de luz para solidificar resinas líquidas. Para esta tecnologia, as estruturas de suporte são necessárias para fixar com segurança uma peça à base de impressão e evitar empenamento.

Os suportes usados no SLA são muito finos e, para economizar material, apenas tocam levemente a peça. Isso significa que são muito fáceis de remover manualmente, seja com a mão ou com um alicate. Porém, como a remoção dos suportes pode deixar marcas na peça final, será necessário lixar para garantir um acabamento liso da superfície.

Design

SLA é muito frequentemente usado para aplicações onde a aparência ou um acabamento de superfície liso é necessária, como protótipos visuais, moldes e aparelhos auditivos. Nesse caso, é importante projetar sua peça para garantir que as áreas voltadas para a frente da impressão não entrem em contato com as estruturas de suporte. É aqui que entra a orientação da peça.

A orientação da peça é uma consideração importante na fase de projeto, pois a reorientação de uma peça pode ajudar a reduzir a quantidade de suporte necessária. Por exemplo, a orientação horizontal de uma peça tubular ocupará mais espaço e, portanto, exigirá mais suportes. Em contraste, uma orientação vertical da mesma peça garantirá que a peça seja fixada na placa de impressão com os suportes mínimos necessários.

Modelagem de Deposição Fundida (FDM)

Com a modelagem por deposição fundida, as peças são criadas pela extrusão do filamento aquecido, camada por camada. À medida que cada camada esfria, ela se solidifica, unindo-se à camada anterior.

Design Cada camada no processo FDM é impressa ligeiramente saliente para que possa se expandir além da largura da camada anterior. Isso significa que recursos com ângulos de até 45 ° podem ser criados sem suportes. No entanto, quando uma peça FDM tem uma saliência de mais de 45 ° ou inclui recursos como pontes e superfícies salientes maiores que 5 mm, os suportes serão necessários. Os suportes FDM podem assumir a forma de uma estrutura de rede ou, alternativamente, de uma estrutura semelhante a uma árvore.

Remoção de suporte

Uma das técnicas usadas para remover suportes de impressões FDM é uma solução dissolvível . Normalmente, as impressoras FDM 3D industriais (com duas cabeças de impressão) usam materiais de suporte solúveis como álcool polivinílico (PVA) e poliestireno de alto impacto (HIPS). Estes são adicionados por uma extrusora separada.

Embora o PVA se dissolva na água, ele pode ser afetado por mudanças de temperatura, que podem levar a bloqueios no cabeçote de impressão. O HIPS se dissolve em limoneno em vez de água e é menos suscetível a mudanças de temperatura.

O uso de suportes solúveis dispensa as mãos e não requer mais lixamento e polimento para remover as marcas deixadas pelos suportes. Por outro lado, este processo pode ser demorado (levando várias horas) e caro.

Jateamento de material

Ao usar impressoras 3D Material Jetting, os suportes são sempre necessários para saliências, independentemente do ângulo. No entanto, esses suportes são normalmente construídos em um material diferente, que é solúvel em água ou pode ser facilmente removido posteriormente com água pressurizada ou por imersão em banho ultrassônico.

Sinterização seletiva a laser e jato de aglutinante

A Sinterização Seletiva a Laser e o Binder Jetting são tecnologias baseadas em pó que normalmente não requerem nenhuma estrutura de suporte. Isso porque, em ambas as tecnologias, as peças impressas ficam encapsuladas no pó solto que assume o papel de estrutura de suporte.

A desvantagem dos suportes

Apesar da necessidade de estruturas de suporte, elas irão adicionar tempo de impressão e custos de material adicionais ao processo de produção geral.

Custos de material :A geração de suporte exigirá material adicional durante o processo de impressão, aumentando o tempo e os custos de material. Também é importante observar que os suportes não são reutilizáveis e geralmente descartados, resultando em desperdício de material.

Liberdade geométrica limitada :ao remover os suportes manualmente, o acesso da mão ou da ferramenta deve ser levado em consideração ao projetar os suportes. Isso, no entanto, pode impedi-lo de projetar certas geometrias que exigirão estruturas de suporte, mas não podem ser alcançadas com a mão ou ferramenta.

Tempo extra :projetar uma peça para acomodar estruturas de suporte e, subsequentemente, projetar os próprios suportes requer tempo extra. Embora existam softwares que oferecem geração de suporte automatizado, a criação de estruturas de suporte para aplicações industriais ainda precisará de alguns retoques manuais e um certo nível de experiência em design.

Pós-processamento adicional :Depois de concluída a peça, os suportes terão que ser removidos, às vezes manualmente, aumentando o tempo necessário para o pós-processamento.

Risco de danos :Lembre-se que a remoção dos apoios pode deixar marcas na superfície de uma peça, o que pode afetar sua precisão dimensional e estética. Além disso, quando os suportes são colocados incorretamente, por exemplo, em detalhes finos, eles podem quebrar junto com a estrutura de suporte - arruinando uma peça por completo.

4 maneiras de reduzir os apoios

É geralmente uma boa prática reduzir o número de suportes necessários tanto quanto possível. Isso ajudará a economizar custos de material e tempo de produção. Aqui estão 4 dicas importantes sobre como minimizar seu uso, economizando tempo e material de impressão.

1. Escolha a orientação ideal da peça

Até o momento, experimentar a orientação de peças é uma das melhores maneiras de reduzir o número de estruturas de suporte necessárias. A escolha da orientação correta da peça pode ter um impacto significativo no tempo de impressão, nos custos e na rugosidade da superfície da peça.

Dependendo da orientação de uma peça (vertical, horizontal ou angular), pode haver menos ou mais suporte estruturas necessárias. Considere uma parte impressa na forma da letra T . Em sua posição normal, os dois ramos da carta entrarão em colapso sem estruturas de suporte no lugar. Se a peça for orientada de forma diferente, ou seja, ⊥ , então o suporte não será necessário.

Este exemplo demonstra que uma peça pode ser construída de diferentes maneiras. Cada lado de uma peça pode ter uma superfície diferente fixada à base de impressão, o que significa que a necessidade de suportes pode variar e depender muito da orientação da peça.

Outro exemplo:ao projetar uma peça com características tubulares ocas, a orientação horizontal ocupará mais espaço, enquanto a orientação vertical ou em ângulo economizará espaço e reduzirá a quantidade de suportes necessários.

2. Otimize suas estruturas de apoio

Quando os suportes não podem ser evitados, eles devem ser otimizados para utilizar o mínimo de material possível e para acelerar o processo de impressão. Por exemplo, a otimização da topologia pode ser usada para projetar suportes com estruturas treliçadas, reduzindo o volume de suporte e economizando material. Com muitos processos de impressão 3D, as técnicas de geração de suporte comumente usadas são limitadas à produção de estruturas estritamente verticais. Eles não são eficientes em termos de espaço, particularmente quando há muitas regiões a serem suportadas bem acima da plataforma de impressão.

A criação de estruturas de suporte em forma de árvore pode ser uma alternativa viável. Esses suportes parecem uma árvore ramificada e, sem dúvida, consomem 75% menos material em comparação com estruturas verticais retas. O Autodesk Meshmixer é uma das ferramentas de software que pode ser usada para criar tais estruturas para processos FDM, SLA e DMLS.

3. Use filetes e chanfros

Usar filetes e chanfros pode ser uma solução alternativa para a criação de estruturas de suporte para superfícies salientes com mais de 45 graus.

Um chanfro é um canto ou aresta inclinado ou inclinado, e um filete é um canto ou aresta arredondado. Essencialmente, esses recursos transformam um ângulo maior que 45 graus em um ângulo de 45 graus ou menos e podem ser adicionados ao interior ou exterior de uma peça.

4. Divida sua parte

Para modelos 3D muito complexos, muitas vezes pode fazer sentido imprimir a peça separadamente e montá-los depois. Isso não só irá reduzir a quantidade de suportes, mas também irá acelerar o processo de impressão enquanto economiza material.

No entanto, tenha em mente que se as peças impressas em 3D precisarem ser montadas, elas devem ser impressas em na mesma direção para que se encaixem adequadamente.

Suportes para impressão 3D:um mal necessário?

Estruturas de suporte há muito tempo são consideradas um mal necessário na impressão 3D. No entanto, os avanços recentes em hardware e software estão mudando lentamente essa percepção.

Por exemplo, o fabricante de impressoras 3D de metal, Desktop Metal, recentemente desenvolveu e patenteou ‘suportes separáveis’ para seus sistemas de estúdio e produção. Esses suportes para as peças de metal impressas em 3D podem ser removidos manualmente. Os suportes separáveis do Desktop Metal funcionam usando pó de cerâmica como a camada de interface entre a superfície da peça e a estrutura de suporte. Após o processo de sinterização, a camada cerâmica é dissolvida para que o suporte possa ser facilmente removido da peça.

Outra empresa que visa simplificar e agilizar a etapa de remoção de suporte para peças impressas em 3D é a PostProcess Technologies. A empresa oferece uma gama de soluções de remoção de suporte automatizadas e sem as mãos para peças fabricadas aditivamente pelas tecnologias FDM, SLA, PolyJet e CLIP.

No entanto, uma empresa foi ainda mais longe. A Velo3D, a empresa por trás do sistema Sapphire baseado em pó, equipou seu sistema com uma tecnologia que chama de Intelligent Fusion, que permite que peças de metal complexas sejam impressas com poucos ou zero suportes. Usando o software de simulação proprietário da Velo3D e monitoramento de circuito fechado, as peças podem ser produzidas com até cinco vezes menos suportes necessários em comparação com outros sistemas de metal de leito de pó. De modo geral, otimizar o design e a remoção do suporte são os principais desafios para tornar os fluxos de trabalho de impressão 3D mais rápidos e simples. Mas, como visto nos exemplos acima, a indústria está constantemente desenvolvendo soluções para superar os desafios. Ao lado de qualquer tecnologia, entretanto, haverá a necessidade de maior habilidade e know-how para uma implementação bem-sucedida. Esperançosamente, este guia expandiu seu conhecimento sobre como usar estruturas de suporte na impressão 3D com mais eficiência, ajudando a transformá-las de inimigas em aliadas.

impressao 3D

- Estruturas de suporte de impressão 3D:as principais coisas que você precisa saber

- Estruturas de suporte para impressão 3D com metal - uma abordagem mais fácil

- Um guia para iniciantes em impressão 3D de silicone

- Um breve guia para impressão 3D com jato de pasta

- Um guia abrangente para impressão 3D por jato de material

- Impressão 3D em TPU:um guia para a impressão 3D de peças flexíveis

- Um guia completo para soldagem de aço inoxidável

- Como Soldar Alumínio - Um Guia Completo

- O guia completo para impressão 3D

- Guia de seleção de materiais de impressão 3D