Impressão 3D com polímeros:Tudo o que você precisa saber em 2021

Um mergulho profundo na impressão 3D de polímero:tecnologias, desenvolvimentos promissores, aplicações e muito mais.

Como as principais empresas químicas estão agora se juntando ao mundo da impressão 3D e os pilares da indústria estão avançando ainda mais nas capacidades da tecnologia, a impressão 3D de polímero recebe um tremendo impulso.

Para nos mantermos atualizados com os últimos desenvolvimentos, a seguir iremos mergulhar nas inovações mais interessantes na impressão 3D de polímero e nas oportunidades oferecidas pela tecnologia. Mas, primeiro, vamos explorar as técnicas de impressão 3D de polímero comuns usadas em todos os setores.

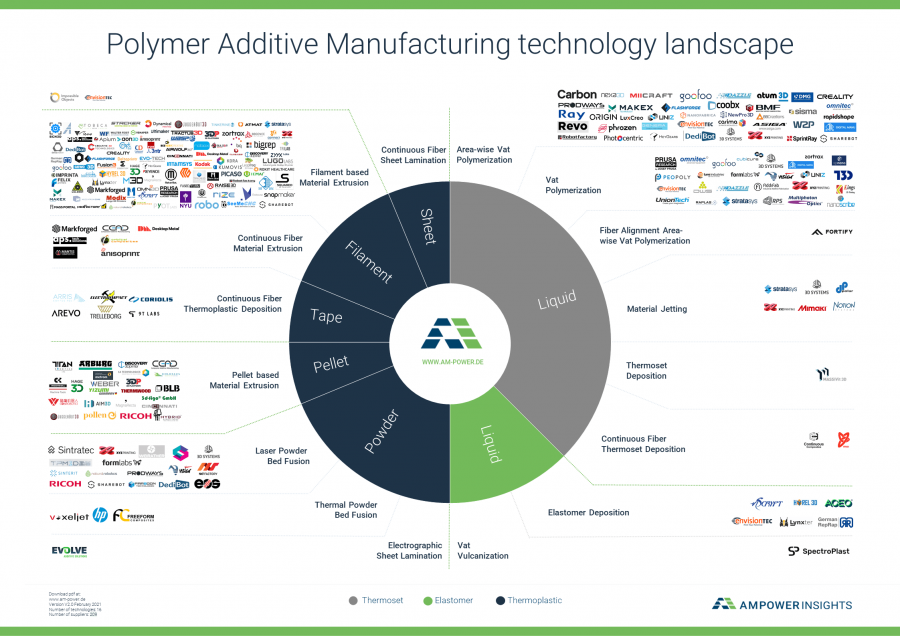

Impressão 3D de polímero:as tecnologias

As impressoras 3D do polímero dominam a arena do hardware de impressão 3D. Eles lideram em todas as frentes:receita de embarques, base instalada e quantidade de empreendimentos que estão acontecendo neste espaço.

Previa-se que a impressão 3D do polímero teria gerado US $ 11,7 bilhões em receitas em 2020, um valor que inclui vendas de hardware, materiais e peças impressas em 3D combinadas.

Abaixo, estamos dando uma olhada nas principais tecnologias que impulsionam esse crescimento.

Polimerização de cuba

Estereolitografia

O surgimento da estereolitografia (SLA) na década de 1980 marcou o início da era da impressão 3D. SLA é uma tecnologia ideal para a produção de peças de ótima aparência com excelente acabamento superficial. Devido à sua precisão e alta resolução, as peças SLA são usadas principalmente para modelos de conceito de forma e ajuste ou como padrões principais para aplicações de moldagem.

SLA depende de resinas fotocuráveis líquidas. Estes são curados seletivamente por um laser UV, camada por camada, fazendo com que a resina se solidifique.

Embora as peças SLA ofereçam um ótimo acabamento superficial, elas tendem a ser menos duráveis do que as peças produzidas com outras tecnologias de aditivos. Além disso, como os materiais SLA são sensíveis à luz ultravioleta, suas propriedades mecânicas podem mudar devido à superexposição à luz solar, tornando-os inadequados para uso ao ar livre.

Os fotopolímeros SLA vêm em uma variedade de opções de cores, bem como em diversos materiais especiais (fundíveis, duráveis, de alta temperatura, de grau médico).

A escolha de materiais para SLA está em constante expansão. Nos últimos 12 meses, ouvimos vários anúncios sobre novas resinas de impressão 3D de empresas como Formlabs, Henkel, Zortrax, DSM e muitos mais.

O que pode ser destilado das notícias recentes é que o desenvolvimento da resina de impressão 3D atingiu um novo nível:as empresas estão extremamente focadas em aplicações avançadas, particularmente nas áreas médica, odontológica e de engenharia.

Leia também:Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

Extrusão de Material

FDM / FFF

A modelagem por deposição fundida (FDM), também conhecida como fabricação de filamento fundido (FFF), é um dos métodos de impressão 3D mais populares para usos industriais. Segundo a empresa de pesquisa de mercado CONTEXT, as maiores receitas com embarques vieram dessa categoria de máquinas em 2020, chegando a quase US $ 150 milhões.

O FDM tornou-se disponível comercialmente na década de 1990, servindo como uma tecnologia de prototipagem acessível e fácil de usar. Desde então, o FDM evoluiu para oferecer maior confiabilidade, precisão e escolha de materiais, tornando-o adequado para uma série de aplicações de produção, como auxiliares de fabricação.

Leia também:Impressão 3D para cabines de aeronaves

O FDM usa filamentos termoplásticos que são extrudados através de um bico para a plataforma de impressão, uma camada de cada vez. Uma das principais limitações das peças FDM é a anisotropia, o que significa que suas propriedades mecânicas não são iguais em todas as dimensões espaciais. Isso pode resultar em peças mais fracas.

Além disso, o FDM tem uma velocidade de impressão mais lenta em comparação com outras tecnologias 3D como SLS ou SLA, tornando-o geralmente impraticável para produção em série.

Hoje, os fabricantes têm uma variedade de filamentos FDM à sua disposição, desde TPU elástico a ABS durável e reforçado e materiais de alto desempenho como PEEK. Com a disponibilidade de termoplásticos de nível de produção, o FDM é ideal para a produção de produtos funcionais e duráveis.

Fusão em Cama de Pó

Sinterização seletiva a laser

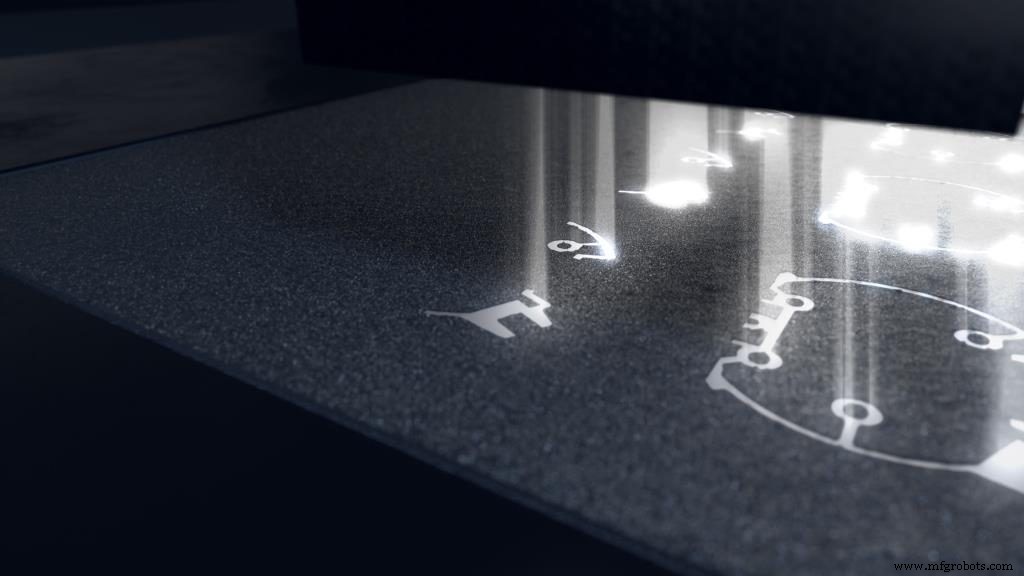

A Sinterização Seletiva a Laser (SLS) é um processo de manufatura aditiva que envolve a fusão de material plástico em pó usando um poderoso laser. Com uma combinação de alta precisão, velocidade, confiabilidade e ausência de estruturas de suporte, o SLS é usado tanto para prototipagem funcional quanto para produção de baixo volume.

SLS normalmente usa pós de poliamida (náilon), com PA11 e PA12 sendo as duas poliamidas mais comumente usadas, além de material TPU flexível.

No entanto, as empresas estão continuamente adicionando novas ofertas de materiais. Por exemplo, em 2018, a Evonik lançou o primeiro pó de plástico flexível à base de PEBA (amida de bloco de poliéter) para SLS.

O fabricante alemão de impressoras 3D EOS também disponibilizou termoplástico PEKK reforçado com fibra de carbono para seus sistemas SLS, além de seu material PEEK certificado. Diz-se que o novo termoplástico PEKK é capaz de substituir peças de alumínio em aplicações aeroespaciais e industriais.

Notavelmente, a EOS é atualmente o único fabricante que oferece um sistema SLS capaz de processar termoplásticos de alto desempenho como PEEK e PEKK - o EOS P800.

Historicamente, a tecnologia SLS tem sido mais cara para as empresas adquirirem (custando centenas de milhares de dólares). Porém, em 2014, a patente da tecnologia expirou, surgindo alternativas mais acessíveis, como a impressora 3D de bancada Formlabs Fuse 1.

Multi Jet Fusion

Desde a sua introdução no mercado em 2016, o Multi Jet Fusion (MJF) da HP abriu uma nova dimensão para a produção de peças funcionais e protótipos de nível industrial.

Como o SLS, a tecnologia usa pó de náilon. No entanto, em vez de usar lasers, o MJF opera deixando cair um agente de fusão em cada camada de pó, que é então fundida por uma fonte de luz infravermelha.

Comparado ao SLS, o MJF oferece um fluxo de trabalho mais rápido devido à inovadora estação de pós-processamento da HP, que acelera o processo de resfriamento e auxilia na remoção do pó. A série Jet Fusion 300/500 também oferece recursos de impressão 3D em cores.

Existem algumas limitações com o Multi Jet Fusion da HP, por exemplo, sua seleção de materiais atualmente limitada (PA11, PA12, PA12 preenchido com esferas de vidro).

No entanto, a HP promove um modelo de plataforma aberta, que incentiva a colaboração com desenvolvedores de materiais. Por meio dessa abordagem, a HP fez parceria com mais de 50 empresas, incluindo Evonik, BASF e Lubrizol, que estão trabalhando no desenvolvimento de novos materiais adequados para a tecnologia.

Leia também:

- A evolução da tecnologia de impressão 3D da HP:do polímero ao metal AM

- A compatibilidade AMFG e HP impulsiona a conectividade do sistema AM

Jateamento de material

O jato de material é um processo de impressão a jato de tinta que envolve o depósito de um material fotorreativo líquido em uma plataforma de construção, camada por camada. Da mesma forma que o SLA, o Material Jetting usa resinas, que solidificam sob a luz ultravioleta.

Um dos principais benefícios do jato de material é a capacidade de combinar dois ou mais fotopolímeros durante o processo de impressão, resultando em uma peça com propriedades híbridas (por exemplo, combinando rigidez com flexibilidade). Além disso, a tecnologia é capaz de produzir peças coloridas, o que a torna ideal para protótipos com aparência de produto final.

As resinas usadas em Material Jetting são semelhantes às usadas em SLA, mas têm uma forma menos viscosa, semelhante a tinta. Seu custo também é normalmente mais alto.

Entre as limitações da tecnologia estão as fracas propriedades mecânicas das peças impressas, que tornam as peças com jato de material geralmente inadequadas para aplicações funcionais.

Impressão 3D de polímero:as oportunidades e aplicativos

A impressão 3D industrial com materiais poliméricos abre uma ampla gama de possibilidades para os departamentos de produção e desenvolvimento de produtos. Abaixo, descrevemos os mais proeminentes deles.

Prototipagem rápida

A prototipagem continua sendo uma das principais áreas de aplicação para impressão 3D de polímero. Com a evolução das tecnologias de impressão 3D, os protótipos agora podem ser produzidos com muito mais rapidez, são mais duráveis e visualmente atraentes.

A indústria automotiva, que supostamente adquiriu o maior número de impressoras em 2017, é uma usuária proeminente da impressão 3D de polímero para fins de prototipagem. Aqui, todos os tipos de tecnologias de impressão 3D são aproveitados tanto para forma e ajuste, quanto funcional, teste e validação.

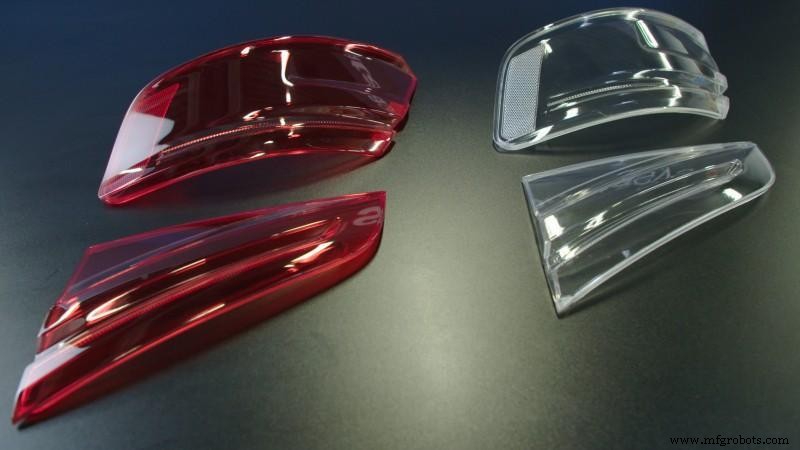

Um exemplo é a Audi, que está usando a impressora J750 PolyJet 3D da Stratasys para projetar e validar peças, como tampas de luz traseira, para seus automóveis.

Como um processo colorido e multimaterial, a impressão 3D Stratasys Polyjet permite a construção de protótipos físicos com a aparência do produto final, simplificando e acelerando consideravelmente o processo de desenvolvimento do produto.

No setor de esportes motorizados, a impressão 3D é uma tecnologia indispensável quando se trata de produzir peças funcionais para testes de carros de corrida. A Alfa Romeo Sauber F1 Team, por exemplo, usa amplamente a impressão SLS e SLA 3D para produzir peças, incluindo asas dianteiras, dutos de freio e tampas de suspensão, bem como tampas de motor, dutos internos e defletores manuais para modelos de carros em túnel de vento.

Ferramentas mais eficientes

A impressão 3D para ferramentas emergiu como um dos usos mais promissores da tecnologia. De gabaritos e acessórios a padrões de fundição de investimento, a impressão 3D de polímero abre a porta para ferramentas mais rápidas, mais baratas e personalizadas.

Geralmente, as empresas recorrem às tecnologias FDM e SLA para produzir ferramentas devido à sua relativa acessibilidade e facilidade de uso.

O fabricante de automóveis Ford está usando as impressoras Ultimaker FDM 3D para criar ferramentas personalizadas.

Os benefícios também vão além do preço acessível. De acordo com o líder técnico da Ford, Harold Sears, a impressão 3D é “ajudar as pessoas a fazerem seus trabalhos, criando ferramentas que são mais ergonomicamente corretas para os operadores. Este é talvez um benefício suave, mas certamente útil se os operadores estiverem mais felizes e à vontade para fazer seu trabalho. Eles também farão um trabalho melhor, o que apenas melhora a qualidade. ”

Além disso, às vezes os materiais termoplásticos disponíveis para impressão em 3D atualmente disponíveis são ainda fortes o suficiente para substituir ferramentas de metal, o que torna o processo de montagem muito mais fácil e reduz o custo da ferramenta personalizada.

Aplicações médicas

A indústria médica foi uma das primeiras a adotar a impressão 3D de polímero. Hoje, a tecnologia encontrou uma série de utilizações no setor, desde guias cirúrgicos e ferramentas impressas em 3D até réplicas de órgãos humanos para planejamento pré-cirúrgico.

Cada vez mais, a impressão 3D está sendo usada para produzir diretamente dispositivos médicos personalizados, incluindo próteses de baixo custo e dispositivos dentários, como aliners e pontes.

Um dos setores da indústria que foi totalmente transformado pela impressão 3D é o dos aparelhos auditivos. Hoje, mais de 90% dos aparelhos auditivos são fabricados em todo o mundo usando a tecnologia de impressão 3D SLA.

Desde o início da pandemia, a impressão 3D de polímero também se estabeleceu como uma tecnologia viável para a produção de válvulas de ventilação, óculos de segurança, protetores faciais e cotonetes de teste.

Leia também:Impressão 3D na área de saúde:onde estamos em 2021?

Produtos de consumo personalizados

As empresas de bens de consumo estão cada vez mais olhando a impressão 3D de plástico como uma opção para personalização em massa. Uma vez que a impressão 3D não requer ferramentas caras e de trabalho intensivo e pode criar objetos complexos de maneira econômica, ela permite a produção de produtos personalizados feitos sob medida para os consumidores.

Uma marca que está explorando a impressão 3D é a Dr. Scholl's, fornecedora de produtos para os pés. Ela fez parceria com a empresa de tecnologia Wiivv para fazer encartes impressos em 3D personalizados.

Usando a tecnologia Wiivv Fit, o Dr. Scholl oferece um aplicativo de personalização, que mapeia 400 pontos nos pés de cada usuário com algumas fotos do telefone. Por meio desse processo, que leva menos de cinco minutos, os encartes podem ser projetados e impressos de acordo com as especificações exatas dos pés dos clientes.

Leia também:

• Impressão 3D para calçados

• 5 maneiras de a impressão 3D beneficiar a indústria de bens de consumo

Desenvolvimentos tecnológicos empolgantes na impressão 3D de polímero

A indústria de impressão 3D está dando saltos no desenvolvimento de novas tecnologias de impressão 3D de polímero e melhorando as existentes. Abaixo, descrevemos os mais recentes desenvolvimentos tecnológicos significativos no campo da impressão 3D de polímero.

Nova tecnologia LaserProFusion da EOS

Anunciada no Formnext 2018, a tecnologia LaserProFusion da EOS é uma tecnologia inovadora de impressão 3D de polímero sendo desenvolvida para permitir a produção de aditivos em série. O processo depende de até um milhão de lasers de diodo que podem atingir até 5kW de potência para imprimir materiais plásticos.

Com esta tecnologia, o processo de fabricação é dez vezes mais rápido, atingindo assim o mesmo nível de produtividade da moldagem por injeção.

Embora não esteja claro quando o sistema estará disponível comercialmente, o anúncio é mais um indicador da industrialização das tecnologias de impressão 3D.

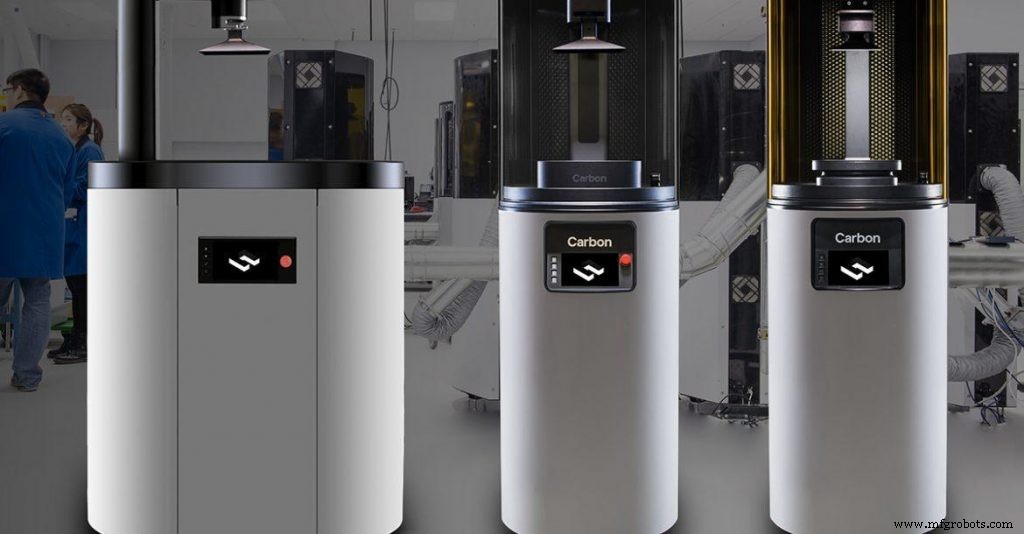

Fotopolimerização de alta velocidade

A fotopolimerização, que inclui os processos SLA e DLP, evoluiu significativamente nos últimos anos.

Esta tecnologia tem progredido como um processo de fabricação em massa e a recente introdução da fotopolimerização de alta velocidade apenas acelerou essa tendência.

Quase todos os principais participantes neste campo introduziram sistemas capazes de imprimir peças de resina funcionais próximas aos volumes de moldagem por injeção.

Em 2014, a Carbon apresentou sua tecnologia Digital Light Synthesis de alta velocidade, que evoluiu para uma impressora M2 3D capaz de imprimir na velocidade de 20 cm / hora.

Leia também:Co-fundador da Carbon, Philip DeSimone, sobre como avançar para a produção de alto volume com impressão 3D

Em 2016, a 3D Systems revelou sua abordagem de SLA automatizado de alta velocidade - o sistema Figura 4. Os dados recentes destacam a Figura 4 Velocidades de impressão de peças de produção de até 65 mm / hora e velocidades de prototipagem de até 100 mm / hora.

Outras empresas seguiram, como EnvisionTEC (adquirida pela Desktop Metal), Nexa3D, Origin (adquirida pela Stratasys) e NewPro.

A velocidade do processo na impressão 3D sempre foi um de seus lados mais fracos. Isso, em particular, é um obstáculo para a adoção em setores impulsionados pela produção em série em massa, como automotivo e de bens de consumo. Nessas indústrias, os produtos precisam ser fabricados e entregues no menor período de tempo possível, a fim de manter a eficiência da produção.

Agora, com os avanços na polimerização de alta velocidade, existe uma opção viável para os fabricantes que desejam imprimir peças em 3D em volumes maiores.

Tecnologia de deposição aumentada de polímero (APD) da Rize

Eliminar o pós-processamento tem sido um sonho de longa data na indústria de impressão 3D - e a tecnologia de Rize promete remover os pontos problemáticos do pós-processamento. O fabricante de impressoras 3D com sede nos Estados Unidos desenvolveu sua tecnologia híbrida de Deposição de Polímero Aumentada (APD), que combina extrusão de material com jato de tinta.

Esta combinação permite a impressão de estruturas de suporte que podem ser facilmente removidas à mão uma vez que o processo de impressão seja concluído, e sem a necessidade de quaisquer outras operações de pós-processamento.

A tecnologia APD tem sido usada para fazer peças isotrópicas, coloridas e de força industrial para aplicações de prototipagem, ferramental e produção.

No ano passado, a empresa também lançou um novo recurso, por meio do qual os usuários podem imprimir em 3D informações seguras, como um QR ou código de barras, em uma peça com a ajuda da tecnologia. Isso permitiria, por exemplo, que um engenheiro armazenasse digitalmente todas as informações de uma determinada peça, mantendo um inventário digital.

Impressão FDM 3D em grande escala da BigRep

Uma das principais barreiras para a adoção mais ampla de FDM para aplicações industriais é o tamanho do envelope de construção. Esta é uma barreira que a empresa alemã BigRep está tentando superar repetidamente com sua linha incrivelmente grande e altamente capaz de impressoras 3D.

No formnext 2018, a BigRep revelou duas impressoras 3D de última geração - a BigRep PRO (1005 x 1005 x 1005 mm) e a BigRep EDGE (1500 x 800 x 600 mm) - voltadas para uso industrial.

Ambos os sistemas são equipados com Metering Extruder Technology (MXT), que os diferencia de outras opções de grande escala. Esta nova tecnologia de extrusora fornece uma separação clara entre alimentação, fusão e extrusão do filamento, permitindo velocidades de impressão mais rápidas com maior precisão e qualidade. Por exemplo, diz-se que o BigRep PRO oferece cinco vezes a taxa de transferência do filamento e três vezes a taxa de extrusão média, em comparação com outras máquinas FDM disponíveis no mercado.

O MXT é otimizado para trabalhar com materiais de nível profissional como ASA / ABS e náilon que a BigRep está produzindo em colaboração com a empresa química alemã BASF.

Notavelmente, o BigRep PRO incorpora sistemas de controle CNC de última geração e drives da Bosch Rexroth, permitindo IoT e recursos de processamento de dados. Em última análise, isso ajudará a acelerar a integração da impressora na visão da Indústria 4.0.

Mais sobre isso:4 aplicativos impressionantes de impressão 3D em grande escala

Tecnologia STEP da Evolve

Cada vez mais os fabricantes de impressoras 3D estão de olho na produção em massa, e o spin-off Evolve Additive Solutions da Stratasys não é diferente.

Após quase uma década de desenvolvimento, a empresa revelou sua nova tecnologia de velocidade de produção “STEP” (abreviação de Selective Toner Electrophotographic Process) para polímeros no ano passado.

Evolve’s STEP process offers a novel approach to volume production with additive manufacturing, not least because it is said to be 50 times faster than the fastest 3D printing technologies available.

What’s more, the company claims that the technology is capable of producing parts with quality comparable to those made with conventional methods, and not just in terms of aesthetic finish, but also strength. Additionally, STEP technology provides multi-material and full-colour printing capabilities.

Although Evolve is still two years away from commercialisation, their technology will be one to keep an eye on.

Stratasys’ SAF

The 3D printing industry mainstay, Stratasys, also continues to increase its presence in the rapidly expanding area of production-grade 3D printing systems. The company just presented the upcoming line of powder bed fusion (PBF) based 3D printers.

The new H Series Production Platform will be powered by Selective Absorption Fusion (SAF) technology specifically designed to meet the needs of volume manufacturing.

SAF is a powder-based 3D printing process. However, while SLS uses a laser to selectively fuse polymer particles, SAF does something entirely different.

SAF uses a counter-rotating roller to coat powder layers onto a print bed and then printheads selectively drop absorber fluid to form the part’s layer. The imaged layer is fused by passing an IR lamp over the entire span of the print bed, causing the selected regions to fuse.

What’s good about this new process is that it will reportedly offer high printing speed and scalability. Commercial availability of 3D printers based on SAF technology is currently expected in the third quarter of 2021.

If Stratasys’ SAF delivers on its vision, it could become a viable alternative to the established SLS and Multi Jet Fusion processes.

Polymer 3D printing trends

Polymer 3D printing market consolidation

The additive manufacturing industry has seen a spate of acquisitions and mergers over the last six months, many of which were in the polymer AM sector.

While M&A activity is nothing new in the AM space, recent announcements have something significant in common:production focus.

Here are some highlights of the recent M&A moves in polymer 3D printing:

- In September 2020, Covestro announced the intent to acquire the DSM Resins &Functional Materials line of business, including DSM Additive Manufacturing.

- In December 2020, Stratasys announced the acquisition of Origin.

- In January 2021, Desktop Metal announced the intent to acquire EnvisionTEC.

It’s encouraging to see companies coming together to strengthen their offerings and present compelling solutions for industrial AM production.

This desire to expand process and materials portfolios to include more options from a single parent source operating through a single distribution network will enable a lot more customer requests to be met.

Doing so on a large scale, with a focus on repeatability and reliability, is a major step forward for polymer 3D printing.

Using plastic instead of metal

Weight reduction is a particular goal for some industries like aerospace and motorsports. Making an aircraft or a vehicle lighter helps reduce fuel consumption and optimise a vehicle’s performance.

While these industries generally rely on metal lightweighting solutions to reduce weight, the recent advancements in polymer 3D printing materials offer some exciting opportunities. The ability to 3D print high-performance thermoplastics like carbon-fibre, ULTEM and PEEK can mean metals can be replaced with plastics in some applications.

According to one analysis, replacing aluminium aircraft brackets with PEEK alternatives can result in a 5% to 9% weight reduction, which can have a tremendous bottom-line impact on the fuel consumption of an aircraft.

Replacing a metal part with 3D-printed plastic can also be beneficial for speeding up the maintenance process. One service bureau has used Stratasys FDM Nylon 12CF carbon-filled thermoplastic to make a replacement for a metal machine part. 3D printing the spare part resulted in a superior component, produced much faster than its conventionally manufactured counterpart.

Read also:Composite 3D Printing:An Emerging Technology with a Bright Future

Things to consider when adopting polymer 3D printing in-house

Sustainability

Recycling and reuse of polymer 3D printing materials is an important factor to consider when adopting polymer AM in-house.

In filament-based 3D printing, recycling is commonplace, with many companies producing plastic filaments from recycled plastic.

However, while thermoplastics, like filament, can be easy to recycle by just remelting them, thermoset plastics cannot be remelted, which means they are unable to be recycled.

In powder-based polymer 3D printing, powder reuse is also not entirely straightforward. In most cases, you’ll need to mix ‘used-but-unfused’ powder with about 50% virgin powder, in order for it to be reused. For some high-performance powders like PEEK, the refresh rate is drastically reduced and, in some cases, none of the excess powder can be reused.

So how can you print sustainably with polymer 3D printing materials? One way is by minimising waste through better designs. Additionally, make sure to contact your local waste or recycling centre to see if they have the capacity to dispose of 3D-printed polymers safely.

More on this:How Sustainable is Industrial 3D Printing?

Post-processing

Removal processes, such as support removal, resin or powder removal, are the most commonly employed post-processing operations in polymer 3D printing. They are typically performed manually, which takes up a lot of time and labour resources.

Further complicating this stage is the fact that you may want to use several 3D printing technologies, each with its own post-processing requirements.

To improve post-processing operations, companies, like Rösler, PostProcess Technologies, AMT and DyeMansion, have been developing solutions to help AM users streamline post-processing.

Currently, the biggest trend is on creating end-to-end post-processing solutions, covering sorting, material removal and de-powdering, smoothing and dyeing, and inspection.

When adopting polymer 3D printing, understanding the post-processing requirements is imperative. Unoptimised post-processing can add a lot of cost to 3D printing operations, which can and should be avoided through automation.

Workflow management

Adopting polymer 3D printing in-house will also require you to consider approaches to managing operations, such as order management, cost calculation, production scheduling, inventory management, etc.

Many companies today either rely on solutions initially developed for traditional manufacturing or develop their software internally. Each approach often leads to siloed workflow, which lacks visibility and can’t be easily scaled.

Not to fall into the trap of an inefficient, unscalable workflow, a good practice is to implement workflow management and manufacturing execution solutions that have been developed with 3D printing requirements in mind.

Several options are available on the market today but only a few offer end-to-end solutions that cover the entire 3D printing workflow.

To learn more about such solutions, discover our whitepaper “Additive Manufacturing MES Software:The Essential Guide”

The future of polymer 3D printing

From realistic concept models to sturdy prototypes, ergonomic tools and functional end-use parts, the opportunities created by polymer 3D printing are immense.

Although some challenges remain to be overcome, such as expanding the material selection and ensuring the reduction of material costs, ongoing developments in polymer 3D printing will help companies further reap the benefits of the technology.

As the AM industry as a whole, and polymer 3D printing in particular, moves toward the production of end parts, we see 3D printable composites and high-performance thermoplastics gaining greater traction.

While polymer 3D printing won’t replace conventional processes, the technology will certainly enhance current manufacturing capabilities, further unlocking advanced industrial applications.

Looking for more insight on polymer 3D printing? Check out the articles below:

Stereolithography &Digital Light Processing:Where Are We Today?

FDM 3D Printing:Where Are We Today?

The Evolution of SLS:New Technologies, Materials and Applications

impressao 3D

- Tudo o que você precisa saber sobre metais refratários

- Estruturas de suporte de impressão 3D:as principais coisas que você precisa saber

- Os próximos modelos de impressora 3D que você precisa saber sobre

- Impressão PLA 3D:Tudo o que você precisa saber

- Impressão 3D com plástico ABS:Tudo o que você precisa saber

- Impressão 3D em nylon:tudo o que você precisa saber

- Tudo o que você precisa saber sobre jato de ligante de metal

- Prensa de montagem metalúrgica:Tudo o que você precisa saber

- Moldagem por injeção versus impressão 3D:tudo o que você precisa saber

- O que você precisa saber sobre polímeros