Pensando grande:4 aplicações impressionantes de impressão 3D em grande escala

A impressão 3D em grande escala está lentamente se tornando uma solução econômica e flexível para a fabricação de peças e componentes grandes. Dito isso, com a maioria das impressoras 3D disponíveis atualmente desenvolvidas para peças menores, quais são as perspectivas para as tecnologias de impressão 3D que podem imprimir peças maiores, como lâminas de turbinas e asas inteiras de aeronaves?

O artigo de hoje explorará as tecnologias de impressão 3D em grande escala atualmente disponíveis, bem como as aplicações atuais que mostram o poder da impressão 3D em grande escala.

O que é impressão 3D em grande escala?

Como tecnologia de manufatura, a impressão 3D está cada vez mais encontrando seu lugar. A tecnologia é usada em aplicações tão diversas como rolamentos bipartidos, componentes automotivos, implantes médicos e calçados. No entanto, o que essas aplicações têm em comum é que as peças produzidas são todas de tamanho relativamente pequeno.

É certo que a impressão 3D em grandes formatos ainda é uma tecnologia de nicho. No entanto, tem o potencial de resolver muitos desafios que os fabricantes enfrentam ao produzir peças maiores.

Componentes de tamanho considerável, como asas de aeronave, são pesados e complicados e requerem configurações mais longas e ferramentas maiores para serem produzidos. Em última análise, isso se traduz em custos de fabricação mais altos e prazos de entrega mais longos. A impressão 3D pode ajudar os fabricantes a produzir peças grandes de forma mais rápida e econômica. Com a complexidade do design que a impressão 3D oferece, essas peças também podem se beneficiar de vantagens importantes, como redução de peso e desempenho aprimorado. Finalmente, se grandes componentes podem ser impressos em uma única tiragem, em vez de serem impressos em peças e depois montados, isso também tem o benefício adicional de reduzir os tempos de montagem.

Tecnologias de impressão 3D em grande escala

Quando se trata de impressão 3D em grande escala, há várias tecnologias adequadas. Abaixo estão algumas das tecnologias de impressão 3D em grande escala disponíveis no mercado, das quais você deve estar ciente.

Impressão 3D de grande formato para plásticos

Fabricação de aditivos para grandes áreas (BAAM)

Uma das maiores tecnologias de impressão 3D disponíveis atualmente é Big Area Additive Manufacturing (BAAM). Desenvolvido pelo Oak Ridge National Laboratory (ORNL) em parceria com a Cincinnati Inc., o BAAM apareceu pela primeira vez na IMTS 2014, onde foi usado para imprimir em 3D um carro inteiro.

A impressora 3D, que utiliza uma extrusora colocada em um sistema pórtico, pode criar peças de até 6 x 2,4 x 2 m usando materiais termoplásticos como ABS, PPS, PC, PLA e PEI.

Desde o seu lançamento, o BAAM tem sido usado em várias aplicações, desde protótipos em tamanho real de um casco de submarino até veículos autônomos impressos em 3D.

Fabricação de aditivos em grande escala (LSAM)

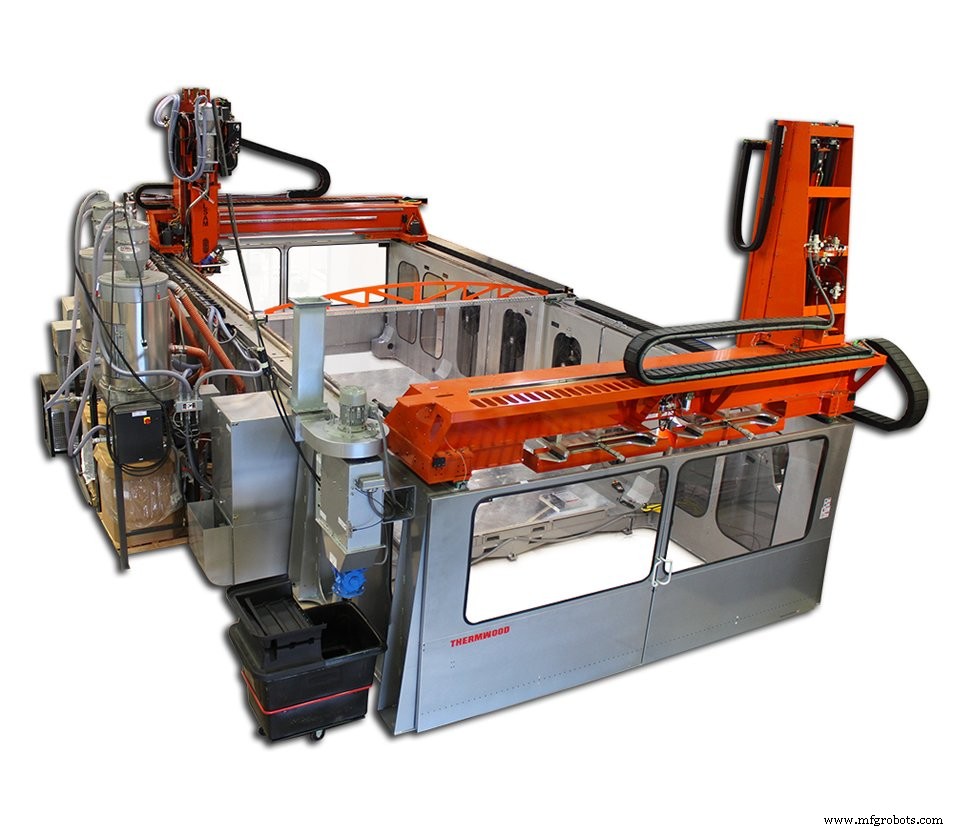

A tecnologia de Fabricação de Aditivos em Grande Escala (LSAM), desenvolvida pela empresa americana Thermwood, é outra que tem um foco exclusivo na produção industrial.

Revelada pela primeira vez em 2016, uma impressora 3D LSAM tem um envelope de construção de 10x 40 pés (aproximadamente 37 m²) e pode imprimir objetos horizontal e verticalmente.

Uma das características exclusivas da impressora LSAM 3D é sua abordagem híbrida para a produção de peças, combinando tecnologias aditivas e subtrativas.

É constituída por um pórtico de impressão 3D e um segundo pórtico de remate - este último é, na realidade, uma fresadora CNC de cinco eixos. Essa combinação permite que todas as etapas da produção das peças sejam realizadas na mesma máquina, agilizando o processo de fabricação. A impressora LSAM 3D também apresenta um design de parafuso da extrusora que é feito de ligas de aço especiais. Com este design, seu cabeçote de impressão pode imprimir em temperaturas de até 450 ° C, possibilitando a fabricação de peças grandes que requerem termoplásticos compostos de alta temperatura.

A máquina LSAM da Thermwood foi desenvolvida para a produção de ferramentas industriais, tais como moldes e acessórios de produção para indústrias que incluem automotiva e aeroespacial.

BigRep's em grande escala Impressoras 3D

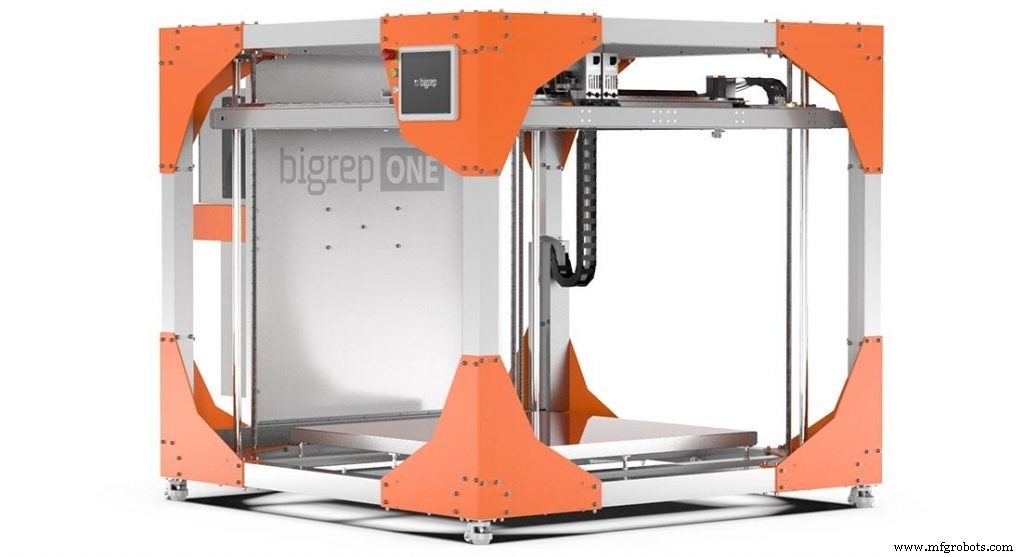

Um nome bem conhecido no mundo da impressão 3D de grande formato, a BigRep foi fundada em 2014 com o objetivo de tornar a impressão 3D em grande escala o mais fácil e acessível possível.

A empresa lançou seu primeiro máquina - o BigRep ONE v1 - no mesmo ano, e a máquina possui um grande volume de construção de 1 metro cúbico e tem um preço de cerca de US $ 40.000.

Cinco anos desde o BigRep ONE 3D original impressora foi lançada, o BigRep ONE (agora em sua terceira iteração) ainda é classificado como uma das máquinas com menor preço por volume disponível.

A linha de impressoras 3D da BigRep preenche a lacuna de mercado entre pequenos desktops 3D impressoras e impressoras industriais maiores e mais caras, e tem como alvo pequenas e médias empresas de design e manufatura.

Impressão 3D de metal em grande escala

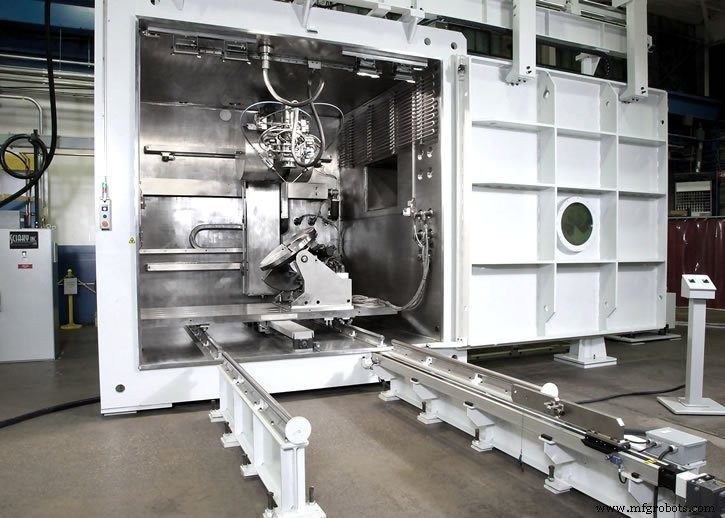

Fabricação de aditivos por feixe de elétrons (EBAM)

No mundo da impressão 3D de metal, a Sciaky oferece algumas das maiores impressoras 3D de metal do mercado, impulsionadas por sua tecnologia Electron Beam Additive Manufacturing (EBAM). Por exemplo, o sistema EBAM 150 tem um volume de construção impressionante de 3708 x 1575 x 1575 mm. A EBAM usa um processo semelhante à soldagem, onde um feixe de elétrons é usado para derreter o metal na forma de arame. Isso significa que a tecnologia é adequada para processar uma ampla gama de materiais soldáveis, de titânio a Inconel e aço inoxidável.

A Sciaky posiciona seu sistema AM como uma alternativa mais rápida e acessível para forjados e fundidos em grande escala. O sistema patenteado de controle de circuito fechado da empresa permite a fabricação de peças de metal com propriedades e microestruturas aprimoradas para aplicações nas forças armadas, marinha e aeroespacial.

Fabricação de aditivos para arco elétrico (WAAM)

Da mesma forma que a EBAM, a Fabricação de Aditivos para Arco de Arame (WAAM) também usa matéria-prima de arame, mas derrete materiais com a ajuda de um arco elétrico. WAAM pode fazer peças de até 10 m de comprimento, usando ligas metálicas como titânio, níquel, aço inoxidável, alumínio e ligas de bronze.

WAAM pode ser usado para produzir grandes peças de metal, como vasos de pressão e painéis para fuselagem de aviões. Além da produção de peças finais, a tecnologia é a escolha ideal para operações de reparo e manutenção de componentes específicos, como lâminas de turbinas, e também moldes e matrizes.

Impressão 3D de areia em grande formato

Talvez o fabricante mais conhecido de impressoras 3D de areia de grande formato seja a voxeljet, que atua nessa área desde 2002.

Em 2011, a voxeljet apresentou a VX4000, uma das maiores de areia Impressoras 3D atuais, com um volume de construção de 4 x 2 x 1 m.

Juntamente com o voxeljet, a ExOne oferece sistemas de impressão de areia de nível profissional, com um volume máximo de construção chegando a 2,2 x 1,2 x 0,7 m.

As impressoras 3D Voxeljet e ExOne usam um processo chamado Binder Jetting, onde um agente de ligação líquido é seletivamente depositado em uma camada de areia para unir as partículas de areia.

A impressão 3D em areia é particularmente benéfica para a indústria de fundição, pois oferece uma maneira mais rápida e econômica de criar moldes e núcleos de areia grandes e complexos para fundição de metal.

3 setores que podem se beneficiar com a impressão 3D em grande escala

Como vimos, ser capaz de imprimir peças grandes em 3D oferece às empresas uma série de benefícios. A seguir, daremos uma olhada em como três setores diferentes podem alavancar a impressão 3D em grande escala para acelerar a produção, acelerar a entrega, reduzir o desperdício de material e criar novas geometrias inatingíveis com a manufatura tradicional.

Aeroespacial

Para a indústria aeroespacial, a impressão 3D tem, em geral, sido usada para produzir peças e ferramentas de pequeno e médio porte, ajudando os fabricantes a economizar tempo e reduzir custos.

No entanto, a impressão 3D em grandes formatos também oferece algumas oportunidades únicas para o setor. Os benefícios disso incluem a redução de longos prazos de entrega e desperdício de material. Normalmente, a produção de grandes peças estruturais com métodos tradicionais, como forjamento e usinagem, pode levar até um ano. Além de longos prazos de entrega, os métodos subtrativos tradicionais também podem gerar muito desperdício de material - até 80% em alguns casos. A impressão 3D em grande escala, por outro lado, pode ser utilizada para produzir peças em uma fração do tempo e com reduzido desperdício de material. Mais importante ainda, a tecnologia pode imprimir componentes de várias partes como uma única parte - uma técnica conhecida como consolidação de peças. Com essa abordagem, os tempos de montagem podem ser reduzidos significativamente.

Destaque:Lockheed Martin 3D imprime peças aeroespaciais

Uma das tecnologias de impressão 3D de grande formato mais comumente usadas na indústria aeroespacial é a tecnologia EBAM da Sciaky. Um dos principais motivos para seu uso em aplicações aeroespaciais é sua capacidade de produzir peças de alto desempenho com até 6 m de altura e 1,2 m muito mais rápido do que seria possível com as técnicas de fabricação tradicionais.

A empresa global aeroespacial e de defesa, Lockheed Martin, foi uma das primeiras a usar EBAM, tendo usado a tecnologia desde 2014. Com esta capacidade de impressão 3D de grande formato, a empresa é capaz de imprimir em 3D titânio gigante cúpulas, cada uma medindo 116 cm de diâmetro, para seus tanques de combustível de satélite.

Qualificados no verão passado, os domos impressos em 3D foram desenvolvidos como parte de um programa de desenvolvimento plurianual para criar tanques de alta pressão para transportar combustível a bordo dos satélites. O tanque de combustível satélite consiste em um cilindro de titânio fabricado tradicionalmente que forma o corpo e duas cúpulas impressas em 3D que servem como tampas. As três partes são soldadas para formar o tanque final.

Aproveitando a capacidade da EBAM de depositar a quantidade exata de material necessária, a Lockheed Martin foi capaz de reduzir o desperdício de material em 80%. Além disso, a alta velocidade de deposição do sistema EBAM, que pode chegar a até 11 kg por hora, permitiu ao fabricante entregar os domes em três meses em vez de dois anos - uma redução de 87% no lead time.

A Lockheed Martin acredita que esses tanques são um passo para transformar a maneira como a empresa projeta e entrega tecnologia espacial. E a impressão 3D em grande formato desempenha um papel fundamental para ajudar a empresa a seguir nessa direção.

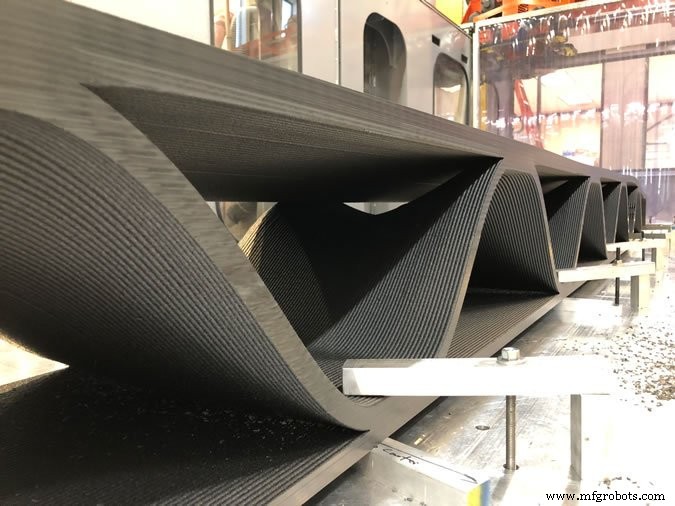

Destaque:Bell Helicopters usa impressão 3D para criar ferramentas de lâmina grande

Enquanto a Lockheed Martin encontrou casos de uso para impressão 3D de metal em grande escala na produção de peças finais, a impressão 3D de polímero está mudando o jogo para a produção de ferramentas na Bell.

Na indústria aeroespacial, a produção de ferramentas pode ser um processo longo e caro. Procurando superar esses desafios, a Bell recorreu à tecnologia LSAM da Thermwood para produzir grandes moldes para pás de helicóptero.

Os principais requisitos para o ferramental eram bom acabamento superficial, tolerâncias estreitas e capacidade de suportar processamento em autoclave - uma técnica que ajuda a fortalecer as peças compostas que serão expostas a pressão e temperatura elevadas.

O LSAM era ideal para tal aplicação por duas razões principais. Primeiro, permitiu que a ferramenta de 6 m de comprimento fosse fabricada com um material PESU reforçado com carbono de alto desempenho, que pode suportar altas pressões e temperaturas. Em segundo lugar, como o LSAM é uma tecnologia híbrida, uma peça pode ser impressa em 3D e finalizada sem a necessidade de uma segunda máquina - ajudando a acelerar ainda mais o processo de produção.

Esses benefícios permitiram à Thermwood fabricar a ferramenta em apenas alguns dias, ao contrário dos meses que levaria com os processos tradicionais. Além disso, a tecnologia aditiva tornou possível projetar estruturas de suporte interno de forma que não tocassem a parte de trás da cavidade do molde. Como resultado, o ar poderia fluir livremente sob toda a parte formada na autoclave - o que ajuda a curar a parte de forma mais consistente.

Esta conquista aponta para as novas possibilidades de design que a impressão 3D em grande escala desbloqueia para componentes aeroespaciais grandes e tecnicamente complexos.

Construção

Embora a impressão 3D na indústria de construção ainda esteja em um estágio inicial de adoção, a tecnologia oferece um potencial promissor para o setor.

Por exemplo, uma das tendências emergentes para a impressão 3D na indústria da construção são as formas pré-fabricadas impressas em 3D.

Na construção, a cofragem refere-se a um molde temporário no qual o concreto é derramado e formado. As cofragens são utilizadas para criar desde pontes a fundações e paredes de um edifício.

Normalmente, as cofragens podem ser produzidas manualmente com madeira. No entanto, a cofragem de madeira não é particularmente durável e muitas vezes começa a quebrar após 15 a 20 fundições. Além disso, o processo manual inevitavelmente limita o escopo das formas e geometrias possíveis ao que é humanamente possível de produzir.

Nesse cenário, a impressão 3D em grande escala pode simplificar significativamente o processo de criação de cofragem, permitindo maior complexidade e durabilidade para grandes estruturas de molde.

Destaque:moldes pré-fabricados impressos em 3D transformam a fachada de um edifício de vários andares

Um exemplo recente de uso de formas impressas em 3D envolve um projeto de renovação em grande escala para um edifício residencial e comercial de 42 andares na cidade de Nova York.

A Gate Precast, empresa que estava trabalhando na nova fachada do prédio, concluiu que a criação de moldes de madeira para o projeto seria uma grande tarefa que poderia levar até 9 meses para ser concluída. Os moldes necessários eram grandes - alguns deles medindo até 2,6 x 1,7 x 0,5 m, aumentando ainda mais os longos tempos de produção.

Para acelerar o processo, a empresa decidiu experimentar a impressão 3D, em parceria com o Oak Ridge National Laboratory (ORNL) para utilizar a sua tecnologia BAAM.

Graças ao BAAM, a empresa conseguiu imprimir moldes entre 8 e 11 horas cada, com mais 8 horas de usinagem para atingir o acabamento superficial desejado. Os moldes foram feitos com ABS reforçado com fibra de carbono, um termoplástico comum misturado com fibras de carbono picadas para maior resistência.

O resultado é um molde forte que pode suportar até 200 vazamentos de concreto durante sua vida útil, em comparação com 15-20 vazamentos para um molde de madeira.

A empresa acredita que sem os moldes impressos em 3D e o BAAM não teria sido possível criar as formas dentro do prazo necessário para este projeto. Neste caso, a impressão 3D agregou valor na produção de moldes mais duráveis e complexos em um período de tempo mais curto. Dito isto, embora esta abordagem para a criação de moldes de fôrma tenha suas vantagens, a impressão 3D não vai substituir a fôrma de madeira. Ainda assim, este projeto prova que a impressão 3D de grandes peças oferece uma gama de benefícios para a indústria da construção, dando aos arquitetos uma alternativa viável de fabricação de moldes pré-fabricados.

Fundição

A impressão 3D em grandes formatos está cada vez mais se destacando na indústria de fundição. O negócio de fundição envolve a produção de peças fundidas de metal por fusão e vazamento de metal em moldes e machos com formatos especiais.

Quando se trata de processos de fundição de metal, a tecnologia pode ajudar a contornar os aspectos caros e demorados da criação de padrões, núcleos e moldes.

Tomemos a fundição de metal convencional como exemplo. Passar do desenho à produção de moldes e padrões precisos e, finalmente, à peça fundida acabada, pode levar meses. Normalmente, as fundições também precisam armazenar os moldes em estoque, o que pode ser caro no caso de moldes maiores ou raramente usados.

A falta de moldes e moldes qualificados é outro desafio que as fundições enfrentam com frequência. A impressão 3D pode ser usada como uma ferramenta na indústria de fundição de metal para ajudar a lidar com os desafios acima. Uma das vantagens da tecnologia reside no processo de construção do molde consideravelmente simplificado. Como a impressão 3D requer apenas um arquivo de projeto, o processo manual de fabricação de moldes e a montagem dos núcleos complexos podem ser eliminados.

A racionalização da produção desta forma permite que uma fundição crie moldes e padrões em poucos dias, em vez de semanas e meses. Além disso, a impressão 3D pode ser usada para produzir moldes sob demanda, ajudando uma empresa a minimizar seu estoque físico e, portanto, os custos de armazenamento.

Destaque:Teignbridge faz hélices com padrões de fundição impressos em 3D

Teignbridge é especializada na fabricação de hélices personalizadas e sistemas de propulsão de embarcações para rebocadores, iates de luxo, traineiras de pesca e balsas. Desde a sua fundação, há 40 anos, a empresa utiliza o processo de fundição em várias etapas na produção de seus produtos.

Uma das etapas consiste em fazer um padrão, um modelo do objeto final. O padrão é colocado em uma caixa de areia para criar um molde. Freqüentemente, este é um processo trabalhoso e demorado e primeiro requer a fresagem de um padrão de um bloco de madeira ou poliestireno.

Para reduzir o tempo necessário para criar um padrão, Teignbridge decidiu optar pela impressão FDM 3D de grande formato, usando a impressora 3D BigRep ONE da BigRep.

Ter uma impressora 3D com um envelope tão grande permite que a Teignbridge imprima todo o padrão de plástico de uma vez e traz benefícios tangíveis de tempo de ciclo reduzido e mão de obra.

Por exemplo, ao usar uma abordagem tradicional para fazer um padrão, um operador CNC qualificado pode gastar até 20 horas em fresamento, montagem de seção e pós-processamento. A impressão 3D, por outro lado, permite que Teignbridge automatize o processo de criação de padrões, reduzindo o uso de mão de obra em 90%.

Na fundição de metal, a impressão 3D é cada vez mais usada como uma forma alternativa de produzir padrões e moldes.

Além da impressão 3D FDM de grande formato, as empresas também têm uma areia Opção de impressão 3D. As impressoras 3D de areia eliminam a etapa de criação de padrões criando um molde de areia diretamente.

Embora os sistemas de impressão 3D com areia possam ser tão grandes quanto 4000 x 2000 x 1000 mm, eles tendem a ser bastante caros. Dito isso, as empresas estão começando a reconhecer as vantagens dos moldes e padrões impressos em 3D, pois tornam o processo de fundição mais rápido, flexível e econômico.

Grandes oportunidades com impressão 3D em grande escala

A impressão 3D em grandes formatos atualmente continua sendo uma tecnologia de nicho. Uma das principais razões para isso pode estar no fato de que muitas empresas ainda não estão cientes dos benefícios e possibilidades da manufatura aditiva em geral, muito menos do seu aspecto de grande formato. Como resultado, as empresas estão lutando para encontrar um caso de negócios apropriado. A complicação disso é que muitos sistemas 3D de grande formato permanecem proibitivamente caros. Como resultado, as empresas que desejam experimentar a tecnologia para encontrar a aplicação certa não podem pagar.

Felizmente, isso começa a mudar, à medida que o mercado de impressão 3D em grande escala cresce continuamente, oferecendo algumas opções mais acessíveis, como as impressoras 3D da BigRep. Em última análise, a tecnologia de impressão de peças maiores tem potencial para se expandir para outros mercados e aplicações. O setor automotivo pode ser um deles. Os fabricantes de automóveis poderiam usar a impressão 3D de grande formato para criar protótipos de peças maiores, como spoilers e painéis de automóveis, que são difíceis de imprimir com as máquinas atuais.

“Qualquer veículo é feito de uma série de pequenos componentes que se encaixam bem nos envelopes de construção das máquinas hoje”, disse Harold Sears, da Ford Motor Company, em entrevista recente à AMFG. “Mas também existem muitos componentes maiores que simplesmente não se encaixam perfeitamente hoje. Portanto, realmente gostaríamos de ver os fabricantes considerarem outros sistemas que têm um envelope de construção maior. ”

Claramente, a demanda por impressão 3D de grande formato existe, impulsionada pelos benefícios do lead time reduzido e custo. Agora, o setor precisa continuar avançando em tecnologia para atender a essa necessidade, permitindo que outros setores se abram para oportunidades maiores, tanto literal quanto figurativamente.

impressao 3D

- Aplicações da tecnologia de impressão Titanium Alloy 3D

- O papel da extrusão em aplicativos de impressão 3D

- 5 aplicativos que mostram inovação em impressão 3D

- Três aplicativos de impressão 3D para sorrir

- O que vem a seguir para a impressão 3D - Aplicações Biomédicas

- A impressão 3D terá um grande papel no desenvolvimento EV

- Materiais:Filamento PEEK de grau de implante para aplicações médicas em impressão 3D

- O que é impressão 3D? Princípio de funcionamento | Tipos | Aplicativos

- Aplicações da impressão 3D na odontologia

- 10 materiais de impressão 3D mais resistentes ao calor