Destaque do aplicativo:Impressão 3D para cabines de aeronaves

Ao voar em um avião, você provavelmente não perceberá que o apoio de braço ou a bandeja da mesa foram impressos em 3D, mas usar essa tecnologia para as peças da cabine pode desbloquear um novo mundo de possibilidades para as companhias aéreas.

Essas possibilidades incluem, por exemplo, personalização de interiores econômica e produção e entrega mais rápida de peças de reposição.

Exploramos os principais fatores por trás do uso da impressão 3D para interiores de aeronaves e, ao mesmo tempo, mostramos como as empresas líderes da indústria aeroespacial estão aplicando a tecnologia hoje.

Dê uma olhada nos outros aplicativos abordados nesta série:

Impressão 3D para trocadores de calor

Impressão 3D para rolamentos

Impressão 3D para fabricação de bicicletas

Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

Impressão 3D para implantes médicos

Foguetes impressos em 3D e o futuro da fabricação de naves espaciais

Impressão 3D para Fabricação de Calçados

Impressão 3D para componentes eletrônicos

Impressão 3D na Indústria Ferroviária

Óculos impressos em 3D

Impressão 3D para produção de peças finais

Impressão 3D para suportes

Impressão 3D para peças de turbinas

Como a impressão 3D permite componentes hidráulicos de melhor desempenho

Como a impressão 3D apóia a inovação na indústria de energia nuclear

Por que adotar a impressão 3D para peças de cabines?

Inovação no design da cabine

As companhias aéreas estão sempre em busca de maneiras de melhorar a experiência de voo de seus clientes, e o projeto da cabine desempenha um papel fundamental nisso.

Criar interiores personalizados que atendam às necessidades e funções específicas das companhias aéreas é uma tendência crescente e uma tarefa perfeita para a impressão 3D.

A impressão 3D abre novas possibilidades para personalização das peças da cabine, porque não requer mudanças de ferramentas caras com base em especificações individuais. A fabricação de peças personalizadas é, portanto, mais rápida e econômica.

Redução de peso

Sendo o gasto com combustível um dos maiores custos para as operadoras de companhias aéreas, elas tendem a investir em aeronaves com eficiência de combustível superior. No entanto, os métodos de fabricação tradicionais têm capacidade limitada de reduzir o peso das peças da aeronave. Os fabricantes estão, portanto, mantendo viva a busca por métodos mais avançados e alternativos de fabricação de peças com peso reduzido.

A impressão 3D oferece uma das soluções para alcançar a redução de peso através da geometria otimizada da peça que permite a economia de material. Com a impressão 3D, os fabricantes podem construir peças da cabine em materiais leves, com paredes mais finas do que a moldagem por injeção. Além disso, a tecnologia permite a integração funcional, ao passo que várias partes separadas de um componente podem ser projetadas e impressas como uma única unidade, reduzindo ainda mais o peso de uma parte.

Impressão 3D sob demanda de peças de reposição para interiores de aeronaves

Prever a demanda de peças de reposição é um desafio e, às vezes, uma peça de reposição pode não estar mais em produção. Esses fatores tornam o serviço pós-venda de aeronaves difícil e levam a ineficiências da cadeia de suprimentos em geral. Embora altos níveis de estoque possam reduzir o tempo de inatividade da aeronave, eles resultam em custos astronomicamente altos de manutenção de tal estoque. Além disso, muitas vezes é problemático fornecer serviços de MRO em tempo hábil. A necessidade de produzir peças de reposição de alta qualidade, com materiais caros em prazos curtos, coloca os fabricantes sob pressão, já que os prazos de entrega muitas vezes se estendem por vários meses, utilizando processos de fabricação tradicionais.

Além disso, ao reparar ou substituir componentes de aeronaves antigas, as ferramentas associadas podem não estar mais disponíveis para compra dos OEMs.

Há uma enorme oportunidade para a impressão 3D superar alguns desses desafios, permitindo um retorno mais rápido e reduzindo o estoque por meio da fabricação sob demanda. A impressão 3D permite que as empresas produzam peças diretamente de um arquivo de design digital, sem usar ferramentas, como moldes. Isso significa que algumas peças de reposição, especialmente peças de baixa demanda como componentes obsoletos, podem ser reprojetadas para impressão 3D e armazenadas em um estoque virtual, liberando espaço em um depósito e reduzindo os custos de estoque.

Quando houver necessidade de substituição, um desenho pode ser retirado do catálogo virtual de peças e enviado para impressão.

Graças à sua capacidade de produzir pequenos volumes de peças de forma econômica, a impressão 3D também permite que as empresas criem apenas quantas peças forem necessárias, resolvendo o problema de superprodução, típico dos métodos de produção tradicionais.

4 exemplos de uso de impressão 3D para peças de cabine

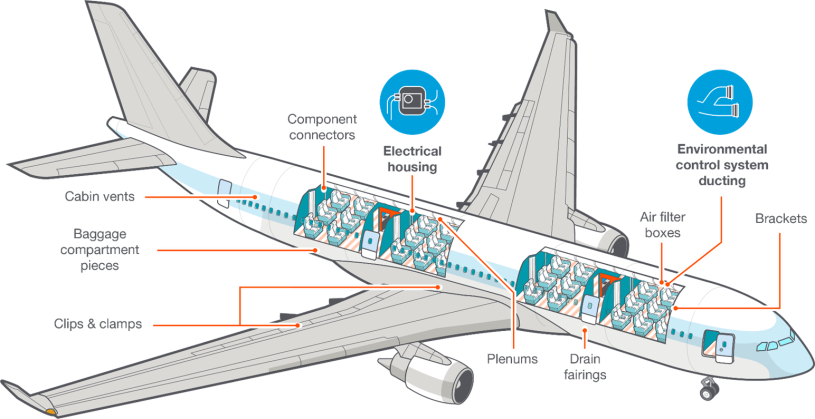

Muitos componentes do interior de aeronaves, desde aberturas e carcaças elétricas a painéis espaçadores e apoios de braço, podem se beneficiar da impressão 3D. A seguir, exploramos como os OEMs e as operadoras aéreas estão aproveitando a tecnologia para peças de cabine.

1. Etihad Airways vê um valor agregado significativo na impressão 3D

A segunda maior companhia aérea dos Emirados Árabes Unidos, a Etihad Airways, foi uma das primeiras companhias aéreas a explorar o potencial da impressão 3D para peças de cabine.

Em 2017, a empresa apresentou a primeira peça interna de aeronave impressa em 3D com certificação da região, uma moldura de monitor de plástico, e desde então a Etihad tem intensificado seus esforços de impressão 3D.

Estabelecer parcerias estratégicas com empresas de impressão 3D, EOS e BigRep, tem sido uma parte desses esforços.

Os resultados da colaboração com os principais fabricantes de hardware 3D não tardaram a chegar. No ano passado, a Etihad abriu uma instalação de manufatura aditiva (AM) em Abu Dhabi, que recebeu a aprovação de projeto e produção da Agência Europeia de Segurança da Aviação (EASA), para produzir peças de aeronaves usando a tecnologia de fusão em leito de pó da EOS.

A Etihad Engineering, uma divisão do Etihad Aviation Group, agora usará a impressora EOS 3D para projetar, produzir e certificar componentes AM para aplicações de aeronaves de alta qualidade e peças de cabine.

A empresa acredita que o uso da impressão 3D irá muito além da substituição de peças simples e não críticas. A produção de peças de cabine oferece um valor agregado substancial em termos de reparo otimizado, design leve, prazos de entrega mais curtos e personalização. O novo 'Greenliner' da Etihad, por exemplo, um projeto conjunto com a Boeing projetado para promover a sustentabilidade na indústria da aviação, inclui muitos componentes impressos em 3D.

Olhando mais para o futuro, a Etihad prevê um retrofit completo de uma aeronave em apenas 30 dias por meio de impressão 3D, resultando em atualizações 30% mais rápidas.

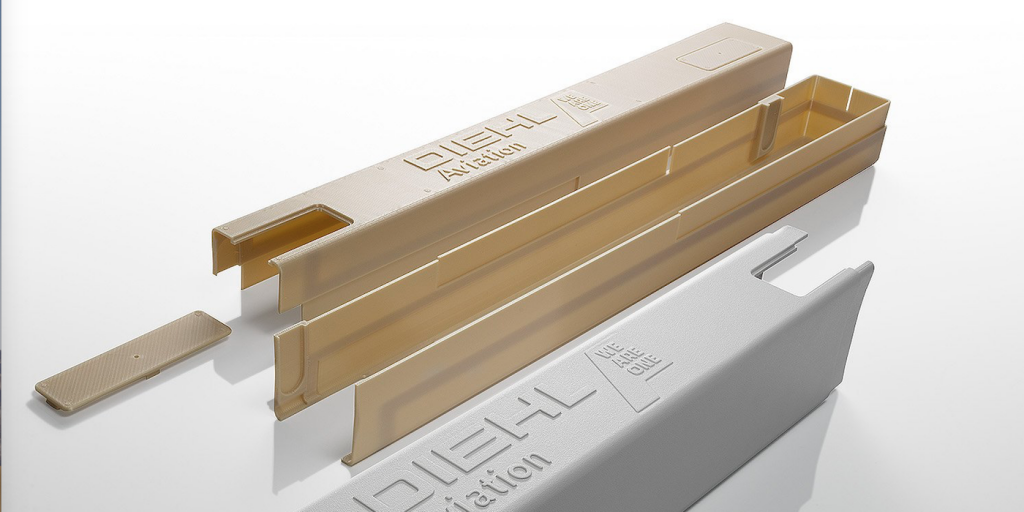

2. Caixa do cabeçalho da cortina impressa em 3D da Diehl Aviation

O fabricante aeroespacial especializado em cabine e aviônica, Diehl Aviation, apresentou outro exemplo de impressão 3D para peças internas.

Junto com a Airbus, Diehl desenvolveu um Cabeçalho Comfort de Cortina impresso em 3D - um gabinete que fica acima do trilho da cortina, separando as classes a bordo - instalado em um Airbus A350 XWB da Qatar Airways.

O gabinete foi construído anteriormente usando várias camadas de fibra de vidro laminada e exigia ferramentas de alumínio especializadas, o que era demorado e caro.

Diehl conseguiu montar esta peça a partir de 12 componentes termoplásticos impressos em 3D, reduzindo drasticamente os custos com ferramentas e economizando horas de mão de obra. Além disso, as peças requerem menos retrabalho e podem ser facilmente removidas para reparos ou substituições, o que significa tempos de execução ainda mais curtos durante o reparo.

Esta peça é, supostamente, a maior peça de aeronave de passageiros totalmente impressa em 3D produzida para aeronaves de passageiros até hoje.

3. British Airways prevê maior adoção de impressão 3D para interiores de aeronaves

Embora pareça que a maioria dos esforços para peças de cabines de impressão 3D estão concentrados na região EMEA, as companhias aéreas europeias estão se recuperando.

Por exemplo, a British Airways está explorando a possibilidade de usar impressoras 3D para criar peças de aeronaves, começando com peças não essenciais da cabine, incluindo peças de bandejas, sistemas de entretenimento a bordo (IFE) e banheiros.

Embora esses componentes não afetem a operação segura de um voo, se quebrados podem reduzir o número de assentos ou banheiros disponíveis para os clientes e causar atrasos enquanto os engenheiros esperam que as peças sejam reparadas ou substituídas .

De acordo com a companhia aérea, as impressoras 3D podem produzir peças de reposição que, embora sejam tão fortes e duráveis quanto os componentes tradicionais, podem estar disponíveis em um período de tempo muito mais curto.

Citando a redução de peso como outro fator para a adoção do AM, a British Airways afirma que a impressão 3D pode ajudar a reduzir o peso de uma peça em até 55 por cento. Mesmo com componentes pequenos, os efeitos podem ser significativos, já que cada quilograma removido economiza toneladas de emissões de CO2 durante a vida útil de uma aeronave.

Daqui para frente, a companhia aérea prevê que será possível imprimir em 3D um gama muito mais ampla de peças de cabine, de talheres e assentos a contêineres de bagagem e janelas de aeronaves.

4. Stratasys, SIA Engineering Company e Additive Flight Solutions 3D imprimem milhares de peças de cabine

A Stratasys, juntamente com a SIA Engineering Company, que fornece serviços de MRO para aeronaves, e um bureau de serviços de impressão 3D, Additive Flight Solutions, também vêem AM como uma tecnologia crítica para fornecer soluções para as companhias aéreas.

Em uma joint venture, formada em 2018, 3 parceiros têm usado a tecnologia Stratasys FDM para produzir mais de 5.000 peças certificadas para cabines de aeronaves até o momento.

Uma dessas partes é uma tampa destinada a proteger os controladores do assento, evitando que os passageiros pressionem acidentalmente os botões. Uma das principais razões para escolher o processo AM em vez de outro mais tradicional é a capacidade de produzir um pedido de baixo volume dessas tampas de forma mais rápida e econômica.

Em outro exemplo, a equipe 3D imprimiu um clipe para segurar as cortinas da aeronave que se soltavam com frequência. Existem 7 designs diferentes para essas coberturas / cortinas, o que significa que a equipe foi solicitada a personalizar as tampas das extremidades dos trilhos de cortina para cada um dos designs. A impressão 3D é muito mais flexível do que outras tecnologias para permitir esse nível de personalização.

Além disso, a impressão 3D foi aplicada para produzir uma trava de nível de segurança para as portas de emergência do Boeing 787. A peça é um componente crítico destinado a garantir que as portas de emergência não abram enquanto a aeronave está no solo, criando potencial para ferimentos, pois escorregadores de fuga podem ser acionados acidentalmente.

Outros produtos criados foram suportes para a parte inferior do banco do passageiro, uma bandeja de coquetel impressa em 3D, suportes para banheiro dispensadores de sabão e desinfetante.

Todas as peças devem atender a requisitos rigorosos, como resistência térmica e classificações de chama, fumaça e toxicidade (FST) para interiores de aeronaves.

Tantas aplicações, já desenvolvidas pela equipe e instaladas em aeronaves comerciais, indicam que o futuro do interior de aeronaves está intimamente ligado ao amadurecimento das tecnologias de impressão 3D.

Padronizando AM para peças da cabine

Dito isso, não há futuro para a impressão 3D na indústria da aviação sem padronização. Não surpreendentemente, a falta de padrões e certificação continua sendo um grande gargalo no uso de AM para peças de cabine de aeronave.

' Na indústria aeroespacial, se você não tiver um padrão pelo qual possa certificar uma peça, ou normalmente, vários padrões, não poderá colocá-la em uma plataforma aeroespacial' , disse Matthew Donovan, agora ex-engenheiro principal de Manufatura de Aditivos da Oerlikon, em entrevista à AMFG.

Sem os padrões corretos em vigor, as empresas aeroespaciais serão incapazes de usar a tecnologia com a mesma confiança proporcionada pelos métodos tradicionais de fabricação.

A falta de padrões de toda a indústria para materiais, processos, avaliação de qualidade e design AM, juntamente com os dados de processamento de material limitados, levam a períodos de certificação mais longos. Atualmente, as companhias aéreas e as empresas que fabricam peças para aeronaves estão certificando peças peça por peça, o que é um empreendimento caro e demorado.

Felizmente, há um forte impulso para desenvolver os padrões, políticas e diretrizes para a aplicação de AM para componentes de aeronaves.

Autoridades, como Federal Aviation Administration (FAA) e European Aviation A Agência de Segurança (EASA) está trabalhando com a indústria de AM e organizações de desenvolvimento de padrões, como ASTM, SAE e ISO, para superar os desafios atuais de padronização.

Um conjunto de especificações para impressão 3D de polímero no setor aeroespacial, publicado pela SAE International, tem sido um dos avanços recentes nesta área.

As especificações, denominadas AMS7100:Processo de Fabricação de Filamento Fundido e AMS7101:Material para Fabricação de Filamento Fundido, foram desenvolvidas especificamente para o processo FDM para encorajar a adoção da impressão 3D para peças de cabines de plástico.

O futuro da impressão 3D para interiores de aeronaves

A impressão 3D é uma das principais tecnologias que ajudam as companhias aéreas a manter as cabines das aeronaves na vanguarda da inovação. A tecnologia melhora as operações de MRO, permitindo a produção de baixo volume de peças sobressalentes e aprimora a experiência do cliente por meio de projetos personalizados de peças de cabine.

Centenas de componentes internos impressos em 3D já instalados em aviões destacam o potencial e o valor que a tecnologia traz para a indústria aeroespacial. Agora é crucial focar na ampliação do uso da impressão 3D, por meio da colaboração e do desenvolvimento de padrões, para poder usar esse potencial ao máximo.

impressao 3D

- Emirates vai adotar tecnologia de impressão 3D para peças de aeronaves

- Destaque do aplicativo:Impressão 3D para implantes médicos

- Destaque do aplicativo:Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

- Destaque do aplicativo:Impressão 3D para fabricação de bicicletas

- Destaque do aplicativo:Impressão 3D para rolamentos

- Destaque do aplicativo:Impressão 3D para trocadores de calor

- Destaque do aplicativo:Impressão 3D na indústria ferroviária

- Destaque do aplicativo:5 componentes eletrônicos que podem se beneficiar da impressão 3D

- Destaque do aplicativo:Impressão 3D para calçados

- 10 materiais mais resistentes para impressão 3D