Destaque do aplicativo:Impressão 3D para calçados

[Crédito da imagem:Adidas]

A impressão 3D está criando novas possibilidades na engenharia de calçados, permitindo que as empresas de calçados criem novos designs de calçados e atendam à crescente demanda por personalização.

De acordo com um relatório recente de uma empresa de pesquisa, SmarTech Analysis, a impressão 3D em calçados deve crescer e se tornar uma oportunidade de receita de US $ 9 bilhões nos próximos 10 anos. A empresa também sugere que um segmento de calçados impressos em 3D se tornará o maior segmento de produtos de consumo impressos em 3D até 2030.

Mas o que está impulsionando essa grande oportunidade?

Na série Application Spotlight desta semana, estamos mergulhando na impressão 3D para calçados, explorando os benefícios, casos de uso e tendências que moldam o futuro da tecnologia na indústria de calçados.

Dê uma olhada nos outros aplicativos abordados nesta série:

Impressão 3D para trocadores de calor

Impressão 3D para rolamentos

Impressão 3D para fabricação de bicicletas

Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

Impressão 3D para implantes médicos

Foguetes impressos em 3D e o futuro da fabricação de naves espaciais

Impressão 3D para componentes eletrônicos

Impressão 3D na Indústria Ferroviária

Óculos impressos em 3D

Impressão 3D para produção de peças finais

Impressão 3D para suportes

Impressão 3D para peças de turbinas

Como a impressão 3D permite componentes hidráulicos de melhor desempenho

Como a impressão 3D apóia a inovação na indústria de energia nuclear

Por que as marcas de calçados estão adotando a impressão 3D?

Atualmente, as receitas de impressão 3D de calçados representam cerca de 0,3% das receitas do mercado global de calçados, de acordo com a Análise SmarTech. Este número deve aumentar para 1,5% das receitas globais de calçados até 2029.

Embora este crescimento seja encorajador, o número real é pequeno quando comparado com as receitas globais do mercado de calçados. Isso indica que a impressão 3D não substituirá nenhum dos processos de fabricação estabelecidos tão cedo. Dito isso, calçados impressos em 3D podem se tornar um dos maiores segmentos na impressão 3D de produtos de consumo. Esta evolução será impulsionada principalmente por duas tendências principais:

1. A crescente demanda dos consumidores por produtos personalizados;

2. Maior foco na manufatura digital.

A crescente demanda por produtos personalizados

A realidade do cenário atual do consumidor é que os consumidores exigem experiências personalizadas e personalizadas. Em resposta, muitas empresas de calçados permitem que os clientes encomendem sapatos com uma quantidade limitada de personalização, por exemplo, oferecendo uma seleção limitada de cores. A impressão 3D, por outro lado, permite às empresas desbloquear um novo nível de personalização, graças à capacidade de criar sapatos feitos sob medida para o usuário.

É certo que o potencial para calçados customizados em massa ainda está em seus estágios iniciais, e as empresas de calçados estão apenas começando a desenvolver estratégias para permitir a customização de calçados em massa.

No entanto, , à medida que as marcas de calçados se tornam mais ousadas com o uso de tecnologias de impressão 3D na produção, haverá mais opções de personalização.

Um maior enfoque na manufatura digital

Outro fator importante para a adoção da impressão 3D em calçados é a digitalização e automação da produção.

A fabricação de calçados é um processo de várias etapas e trabalho intensivo, e grande parte do processo de produção ainda é manual. Requer muitas máquinas e trabalhadores especializados para fabricar peças separadas e encaixá-las para criar um par de sapatos acabado.

Pensando nisso, as empresas calçadistas buscam novas formas de otimizar o processo de fabricação.

A impressão 3D oferece uma alternativa ideal ao permitir que as empresas de calçado otimizem a produção de determinados componentes do calçado.

Ao contrário dos processos de manufatura tradicionais, a impressão 3D não requer ferramentas adicionais para criar uma peça. Em vez disso, o processo envolve a criação de um modelo digital e a definição de parâmetros, como velocidade de impressão e orientação da peça, na plataforma de construção, usando um aplicativo de software especializado.

O modelo é então enviado para uma impressora 3D, onde outro aplicativo de software orienta automaticamente o processo de impressão de acordo com o modelo digital e parâmetros predefinidos. Isso torna a impressão 3D uma tecnologia de manufatura puramente digital.

Isso também significa que a produção pode ser agilizada, reduzindo o trabalho manual envolvido no processo de confecção de calçados.

Todas as principais marcas de calçados têm usado a impressão 3D para aplicações de prototipagem e moldagem há mais de uma década. No entanto, nos últimos anos, a impressão 3D foi cada vez mais adotada para produzir componentes funcionais para calçados.

Produzir peças como a sola intermediária para tênis tem sido a aplicação de calçados de maior sucesso para impressão 3D até hoje. Algumas marcas usam a tecnologia para criar palmilhas e palmilhas de tênis, enquanto outras fazem experiências com parte superior de tênis impressa em 3D e componentes de sandálias.

Quais tecnologias de impressão 3D são usadas na fabricação de calçados?

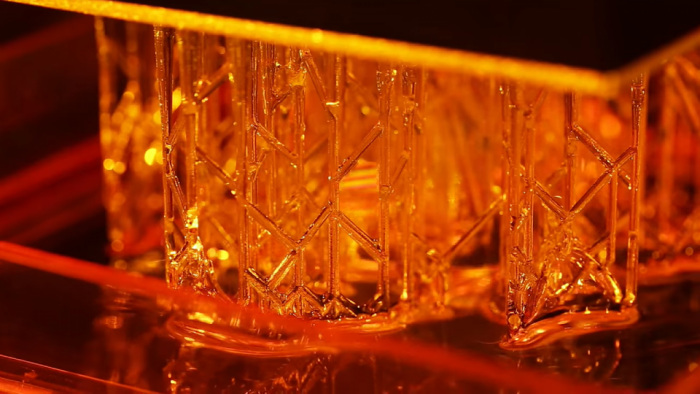

O grupo mais comum de tecnologias de impressão 3D usadas na produção de calçados hoje é a fotopolimerização em cubas . Este grupo abrange tecnologias baseadas em resina, como estereolitografia e processamento digital de luz e síntese digital de luz de carbono (DLS). Essas tecnologias são baseadas em um processo semelhante, em que uma fonte de luz (um laser, um projetor ou diodos emissores de luz) é aplicada a uma resina líquida camada por camada, causando sua solidificação. A alta precisão, velocidades de impressão rápidas e compatibilidade com materiais flexíveis e elásticos, como TPU, silicone e poliuretano elástico, típicos para calçados esportivos, tornaram as tecnologias de impressão 3D baseadas em resina uma solução de produção viável.

Além das tecnologias baseadas em resina, os sapateiros também estão adotando tecnologias baseadas em pó, como a Sinterização Seletiva a Laser (SLS) e o Multi Jet Fusion (MJF) da HP.

Estes também são otimizados para trabalhar com materiais elastoméricos e oferecem uma velocidade de impressão rápida. No entanto, ao contrário das tecnologias baseadas em resina normalmente usadas para palmilhas, SLS e MJF são mais comumente usados na produção de palmilhas.

Desenvolvimento de materiais para calçados impressos em 3D

O uso bem-sucedido da impressão 3D na produção de calçados requer materiais de qualidade, o que, até recentemente, faltava à indústria de impressão 3D. Os recentes avanços em materiais para impressão 3D amigáveis para calçados abriram a porta para mais aplicações de produção. Esse progresso foi amplamente impulsionado pela estreita colaboração entre fornecedores de tecnologia e marcas de calçados.

Por exemplo, a Carbon tem trabalhado com a Adidas para desenvolver um material de poliuretano elastomérico usado nas solas intermediárias dos tênis FutureCraft da Adidas.

Da mesma forma, a New Balance fez parceria com a Formlabs, um fabricante de impressoras SLA 3D de mesa, para produzir materiais de impressão 3D de alto desempenho adequados para calçados. Juntos, eles introduziram uma nova resina de fotopolímero proprietária, a resina Rebound, que é projetada para criar estruturas reticuladas elásticas e fortes. Quando impresso, o material exibe alegadamente a mesma durabilidade e confiabilidade encontradas em termoplásticos moldados por injeção.

Os benefícios da impressão 3D em calçados

Tempo de lançamento no mercado mais rápido

Um dos maiores desafios na produção de calçados é o custo e o tempo necessários para criar os moldes da sola.

Cada tamanho de calçado requer um molde individual, que pode custar milhares de dólares para ser criado. Além disso, a fabricação de moldes tem longos prazos de entrega, exigindo vários meses de comunicação de ida e volta entre a marca e as fábricas.

Em contraste, a impressão 3D não requer moldes e os componentes do calçado podem ser criados diretamente a partir de um arquivo de design, permitindo que os sapateiros tragam novos calçados para o mercado com muito mais rapidez.

Para Por exemplo, a Adidas usa tecnologias automatizadas de fabricação de calçados, incluindo impressão 3D, em suas Speedfactories na Alemanha e na América do Norte. A impressão 3D é usada para criar entressolas para tênis Adidas Futurecraft e Alphaedge 4D.

A combinação de impressão 3D, automação e produção localizada permite que a Adidas introduza o produto no mercado três vezes mais rápido do que com o tradicional Produção.

Projetos inovadores

A impressão 3D permite que as marcas de calçados explorem e implementem novos recursos de design para calçados. Considere as solas intermediárias:tradicionalmente, elas são feitas como uma peça sólida com o mesmo grau de suporte em todo o calçado.

Com a impressão 3D, o desempenho do calçado pode ser substancialmente melhorado, graças à capacidade de criar entressolas com estruturas reticuladas, o que seria impossível de moldar por injeção.

Estas estruturas podem ser projetado para apresentar diferentes densidades em uma entressola. Ao ajustar diferentes áreas de uma entressola, os designers podem otimizar as propriedades de amortecimento em todo o calçado, criando assim calçados de alto desempenho.

Personalização

Outro benefício da impressão 3D é a capacidade de criar sapatos sob medida para os pés do usuário.

Para criar um par de sapatos personalizado, as empresas costumam usar a digitalização 3D para capturar as medidas individuais dos pés de um cliente.

A partir dos escaneamentos, os designers elaboram um design de componentes para calçados, como solas intermediárias ou palmilhas, que atendem às particularidades do cliente. O design é então enviado a uma impressora 3D para fabricação direta.

O designer de calçados dinamarquês, ECCO, está usando essa abordagem para expandir a experiência personalizada para seus clientes. No ano passado, o sapateiro apresentou o projeto de personalização de calçados QUANT-U, liderado pelo Laboratório de Inovação da ECCO (ILE). O projeto acontece na loja conceito experimental da ECCO, W-21, em Amsterdã, e oferece um vislumbre de como será o futuro da produção de calçados. A loja W-21 está aproveitando a impressão 3D para fornecer sapatos personalizados aos clientes em questão de horas.

Habilitar este é um processo de três etapas que começa com a coleta de dados do cliente por meio de digitalização 3D e sensores vestíveis. Os dados incluem medidas, como contornos de arco, comprimento do pé, largura e volume, espaçamento dos dedos e peso corporal distribuído nas solas dos clientes.

Os dados são então interpretados e traduzidos em um design da entressola, feito sob medida para os pés do cliente. O arquivo do projeto é enviado para uma impressora 3D local que produz a entressola em um material de silicone. Posteriormente, as entressolas impressas em 3D são integradas às sapatas Flexure da ECCO para oferecer um ajuste perfeito para um cliente.

Atualmente, o projeto QUANT-U está disponível apenas para uma base de clientes selecionada. Se for bem-sucedido comercialmente, o nível de personalização que o projeto oferece pode fornecer às lojas físicas uma vantagem competitiva em um mundo dominado pelas compras online.

Exemplos de impressão 3D na indústria de calçados

entressolas impressas em 3D

As entressolas - a camada de absorção de choque entre as solas interna e externa - são talvez o exemplo mais divulgado de impressão 3D em calçados.

Por um lado, os tênis com entressolas impressas em 3D foram um dos primeiros produtos de consumo a ser produzidos em massa, usando manufatura aditiva. Em 2019, a Adidas permanece na vanguarda da impressão 3D em calçados, tendo produzido mais de 100.000 pares de sapatos com entressolas impressas em 3D.

No entanto, a Adidas não é a única empresa que inova designs de entressola com impressão 3D. Em 2019, a New Balance lançou no mercado um novo par de tênis com componente do calcanhar impresso em 3D na sola intermediária.

Os corredores 990 Sport são o resultado de uma nova plataforma, TripleCell, que aproveita a tecnologia SLA da Formlabs e um novo material proprietário chamado Resina Rebound. A resina destina-se a substituir a espuma tradicionalmente moldada de etileno vinil acetato (EVA).

Um dos motivadores dessa mudança é a capacidade de projetar diferentes níveis de suporte em diferentes partes do calçado. Isso é obtido colocando camadas de estruturas de rede com densidades variadas em todo o calcanhar. A impressão 3D é a única tecnologia capaz de produzir tais estruturas.

Através de sua plataforma TripleCell, a New Balance desenvolveu um novo tipo de salto elástico e resiliente com a durabilidade e longevidade de uma alternativa moldada por injeção. É importante ressaltar que a impressão 3D também ajuda a empresa a localizar a manufatura, acelerando os ciclos de desenvolvimento e produção.

Daqui para a frente, esperamos que o desenvolvimento neste espaço continue, com mais marcas de calçado a aderirem ao movimento dos sapatos com palmilha estampada em 3D.

parte superior impressa em 3D

Uma gáspea é um componente do calçado que cobre os dedos dos pés, a parte superior do pé, as laterais do pé e a parte de trás do calcanhar. É um dos dois componentes integrais do sapato ao lado da sola. A parte superior é tradicionalmente feita de tecido, o que pode ser um desafio para as impressoras 3D de polímero. No entanto, algumas marcas de calçados desenvolveram abordagens para a criação de gáspeas usando plásticos flexíveis como TPU.

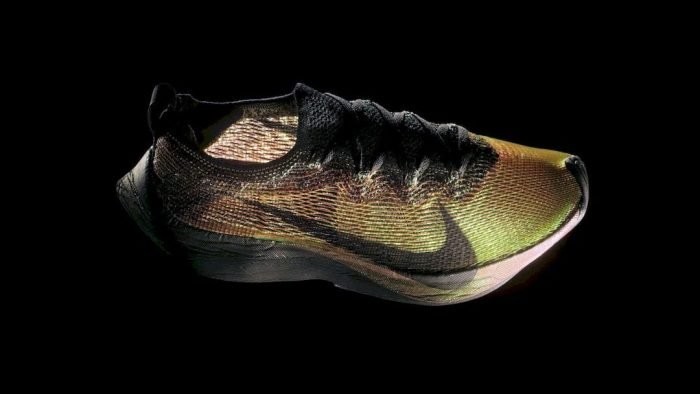

Veja o Nike Flyprint como um exemplo:esta parte superior é a primeira parte superior têxtil impressa em 3D em calçados de alta performance. Revelados pela primeira vez no ano passado, os cabedais Flyprint são produzidos com a ajuda de Solid Deposit Modeling (SDM), um processo pelo qual um filamento TPU é derretido e depositado em camadas finas.

Uma vantagem:os cabedais impressos em 3D da Nike têm sobre a parte superior tradicionalmente tecida, é maior durabilidade do material porque as camadas são fundidas, eliminando a resistência ao atrito comum para uma malha ou tecido.

Se você olhar de perto a estrutura do tecido Flyprint, você notará alguns padrões distintos. A frente do sapato tem uma treliça, enquanto as laterais usam uma que é muito mais ondulada. Esse design permite que a gáspea seja mais leve e mais respirável do que os tecidos da Nike não impressos em 3D.

Outras marcas também estão explorando a impressão 3D para a gáspea de calçados. Por exemplo, a marca independente de calçados Oliver Cabell está imprimindo em 3D a parte superior de seus tênis Phoenix a partir de garrafas de água recicladas. O cabedal de um sapato requer cerca de sete garrafas de água, que precisam ser primeiro desfiadas em flocos, derretidas e transformadas em longos fios de lã. Esses fios são então alimentados para uma impressora 3D para criar a parte superior.

A parte superior permanece uma aplicação menos desenvolvida para impressão 3D quando comparada com a sola intermediária. No entanto, isso pode mudar com o tempo, já que a impressão 3D pode reduzir significativamente as etapas e os custos necessários para a produção da parte superior.

Sapatos 100% impressos em 3D?

Embora os exemplos de componentes de calçados impressos em 3D sejam abundantes, é possível imprimir em 3D sapatos inteiros?

Por enquanto, a resposta curta é não. No entanto, algumas empresas estão se aproximando da visão de sapatos totalmente impressos em 3D. A marca chinesa de roupas esportivas PEAK Sports Products é uma dessas empresas. Ela lançou um novo modelo de tênis quase totalmente impressos em 3D no mercado doméstico chinês no início deste ano.

A gáspea, a entressola e a sola das novas sapatilhas FUTURE FUSION PEAK3D foram criadas a partir de uma combinação de SLS (para a entressola e sola), impressão 3D por extrusão (a parte superior) e um material TPU. No entanto, a palmilha e o tecido interior são evidentemente criados com métodos tradicionais.

Além dos tênis, vimos muitas notícias sobre sandálias impressas em 3D, incluindo as sandálias Wiivv, que foi uma das campanhas de impressão 3D mais financiadas no Kickstarter.

No entanto, sandália impressa em 3D é um termo impróprio, pois apenas alguns dos componentes das sandálias são impressos em 3D. Por exemplo, nas sandálias de Wiivv, apenas os suportes de arco são aparentemente impressos em 3D, enquanto outros componentes são produzidos usando meios mais tradicionais.

A impressão em 3D de sapatos inteiros é uma ideia fascinante, mas atualmente permanece inviável.

Por um lado, a tecnologia não pode substituir todos os processos usados na fabricação de calçados e, ao mesmo tempo, permanecer economicamente viável. Quando comparadas à fabricação tradicional, as tecnologias de impressão 3D são mais lentas, menos escalonáveis e têm preços significativamente mais altos para os materiais. Isso torna a produção em massa com impressão 3D uma tarefa desafiadora.

O segundo problema está relacionado com a cadeia de valor da indústria do calçado. A fabricação de calçados envolve a criação de uma forma, que é um molde tridimensional de madeira ou plástico sobre o qual o calçado é construído.

A adoção da impressão 3D para sapatos inteiros eliminaria a necessidade de um calçado e exigiria que os fabricantes repensassem completamente a produção, impactando fornecedores e partes interessadas em toda a cadeia de valor existente. A necessidade de uma mudança significativa é outro fator que coloca os sapatos impressos em 3D fora de alcance, pelo menos por enquanto.

Criação de novas oportunidades em calçados com impressão 3D

Ao combinar novos materiais e fabricação digital, a impressão 3D está abrindo as portas para produtos de calçados inovadores. Atualmente, a tecnologia está facilitando a produção de calçados esportivos de alto desempenho e sandálias customizadas por meio de componentes impressos em 3D. Isso permite que as marcas de calçados agilizem o tempo de colocação no mercado enquanto exploram novos designs e apresentam maiores opções de personalização. Apesar desses benefícios, o uso da impressão 3D em calçados continua limitado, pois a tecnologia atualmente carece de escalabilidade para acomodar as necessidades intensivas e de alta produtividade da indústria calçadista.

Dito isso, a impressão 3D de calçados continuará a evoluir, impulsionada pelas tendências na fabricação digital e pela demanda por experiências personalizadas. É claro que a adoção da impressão 3D criará alguns desafios na cadeia de valor do calçado e levará tempo e esforço para resolvê-los. No entanto, a recompensa na forma de ofertas de produtos e serviços exclusivos pode valer a pena. Em última análise, a indústria de calçados poderia se tornar a primeira grande empresa a adotar a impressão 3D para a produção em massa de produtos de consumo.

impressao 3D

- Materiais de impressão 3D para viagens espaciais?

- Uma introdução à impressão 3D para fundição em areia

- 4 Considerações importantes de design para impressão 3D

- Destaque do aplicativo:Impressão 3D para implantes médicos

- Destaque do aplicativo:Impressão 3D para Odontologia Digital e Fabricação de Alinhador Transparente

- Destaque do aplicativo:Impressão 3D para fabricação de bicicletas

- Destaque do aplicativo:Impressão 3D para rolamentos

- Destaque do aplicativo:Impressão 3D para trocadores de calor

- Destaque do aplicativo:Impressão 3D na indústria ferroviária

- 10 materiais mais resistentes para impressão 3D