Quais são os tipos de impressoras 3D e o que elas podem fazer?

A impressão 3D é um método de fabricação ideal para produzir protótipos e até mesmo certas peças de uso final. Muitas vezes, é a opção mais econômica e oferece um valor tremendo, dependendo da tecnologia específica que você escolher.

Existem muitas categorias diferentes de impressoras 3D e dentro desses muitos tipos diferentes de impressoras comerciais e industriais. Este artigo aborda os principais tipos de impressoras 3D e o que elas são capazes de produzir.

Compreender o cenário complexo da impressão 3D o ajudará na hora de fabricar as peças que você projetou e economizará muito tempo e fundos consideráveis. Então vamos começar.

Quais são os diferentes tipos de impressoras 3D?

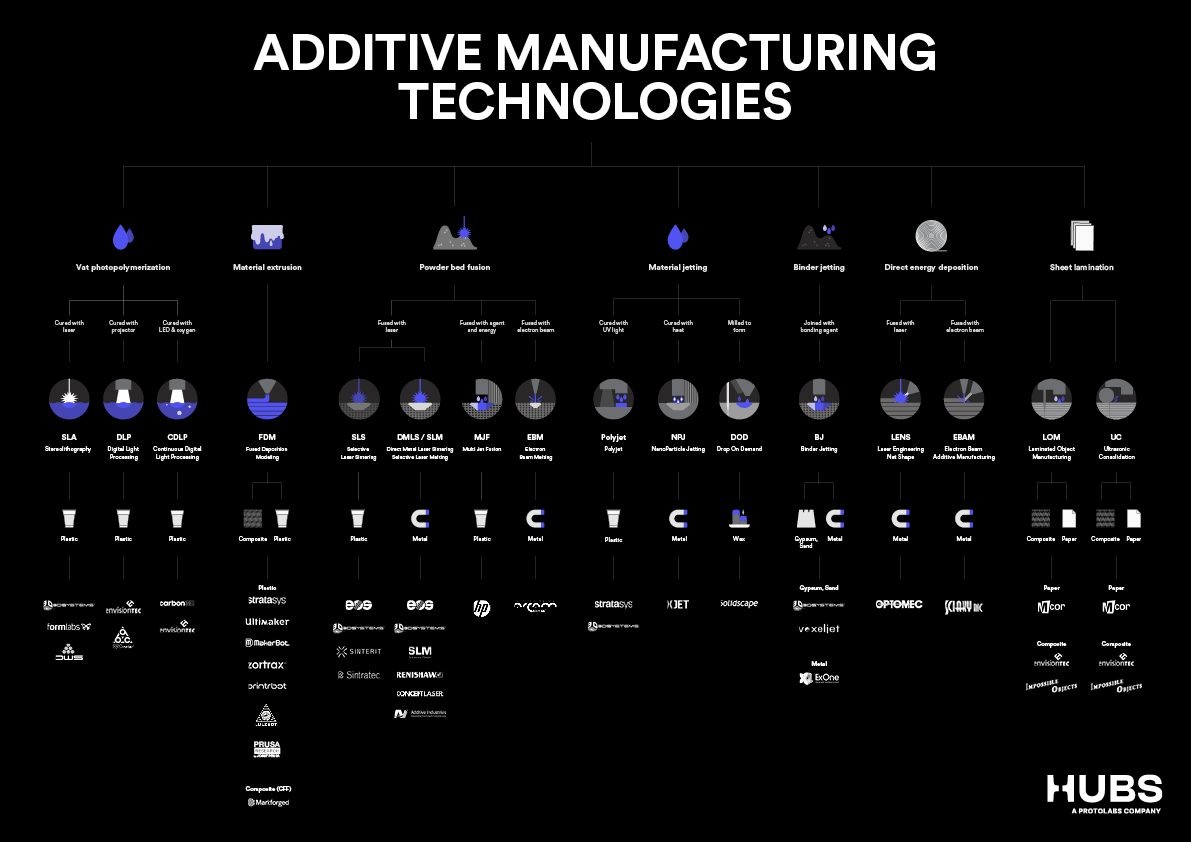

Em 2015, a ISO/ASTM 52900 foi criada para padronizar a classificação das impressoras 3D e da tecnologia de impressão 3D. Um total de sete categorias de processos foram estabelecidos.

-

Pomerização em cuba: fotopolímero líquido (resina) curado por luz

-

Extrusão de material: termoplástico fundido (filamento) depositado através de um bocal aquecido

-

Fusão em leito de pó (PBF): partículas de pó fundidas por uma fonte de alta energia

-

Jato de material: gotículas de agente de fusão fotossensível líquido depositadas em um leito de pó e curadas por luz

-

Jato de ligante: gotículas de aglutinante líquido depositadas em um leito de materiais granulados, que posteriormente são sinterizados juntos

-

Deposição direta de energia: metal fundido simultaneamente depositado e fundido

-

Laminação de chapas: folhas individuais de material cortadas na forma e laminadas juntas.

Cada guarda-chuva tecnológico compreende muitos tipos diferentes de tecnologias e impressoras. Os processos que oferecemos nos Hubs são Stereolithography (SLA), Fused Deposition Modeling (FDM), Selective Laser Sintering (SLS) e Multi Jet Fusion (MJF) da HP.

O que é fotopolimerização de cuba e como ela funciona?

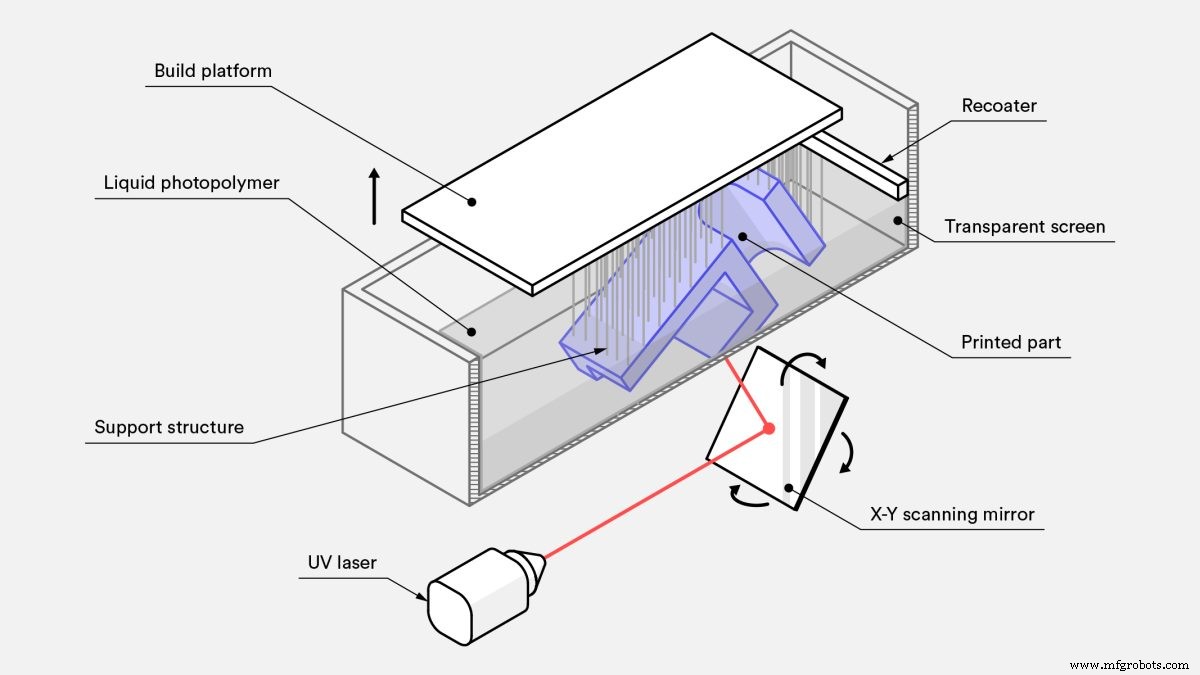

A fotopolimerização em cuba produz peças por meio da cura seletiva de resinas fotopoliméricas líquidas com uma fonte de luz UV. Uma plataforma de construção é submersa em um tanque cheio de resina. A luz é direcionada seletivamente através da superfície da resina com espelhos.

Uma vez que uma camada é curada, a plataforma é elevada ou abaixada em um pequeno incremento para permitir o fluxo de novo líquido. A próxima camada é então curada e adjacente à previamente curada. Após a cura da camada final, a impressão é removida da resina. Nesta fase, está totalmente formado, embora possa ser reforçado com cura adicional em um forno UV.

Tipos de impressoras 3D de fotopolimerização de cuba

A fotopolimerização em cuba tem algumas tecnologias de impressão distintas. Os três mais comuns são SLA, processamento de luz direta ( DLP ) e produção contínua de interface líquida (CLIP). Eles são muito semelhantes em termos de como uma fonte de luz direciona a luz para a resina. No geral, o SLA é o mais comum e amplamente utilizado entre as impressoras da família de fotopolimerização de cuba.

Vamos detalhar os diferentes tipos de impressoras 3D de fotopolimerização:

-

O SLA usa um laser de ponto único para traçar uma linha fina ao longo da superfície da resina, preenchendo a forma da camada transversal a ser curada. É altamente preciso, mas pode ser demorado.

-

O DLP usa um projetor de luz digital para exibir uma única imagem de uma camada inteira de uma só vez. Isso o torna mais rápido que o SLA. No entanto, como o projetor é uma tela digital, a imagem de cada camada é composta por pixels quadrados, resultando em uma resolução um pouco menor.

-

CLIP é o mesmo que DLP, exceto que a plataforma de construção se move em um movimento contínuo. Isso permite tempos de construção ainda mais rápidos e contornos mais suaves ao longo do eixo z.

Materiais para fotopolimerização de cuba

Todas as impressoras de fotopolimerização de cuba usam resinas de fotopolímero, a maioria das quais são proprietárias. Existem muitos tipos diferentes disponíveis, incluindo resinas padrão para prototipagem de uso geral. Outros tipos comuns incluem o resistente ABS resinas semelhantes a borracha, resinas flexíveis semelhantes a borracha, resinas fundíveis transparentes com zero teor de cinzas após a queima, resinas com carga cerâmica para impressões muito rígidas e resinas biocompatíveis para dispositivos médicos.

Algumas resinas, incluindo as transparentes, requerem pós-processamento adicional para obter os melhores resultados visuais ou, no caso de resinas transparentes, clareza óptica. Se você optar pelo SLA para suas peças personalizadas, confira nossa comparação de diferentes materiais de impressão 3D SLA .

Propriedades geométricas da fotopolimerização de cuba

Os volumes de compilação variam muito entre SLA de desktop e impressoras SLA industriais, mas geralmente são menores que os de FDM ou PBF. Imprimem no máximo cerca de 300 mm em qualquer dimensão. As máquinas de fotopolimerização de cuba podem imprimir peças de alta complexidade, embora não tão complexas quanto as alcançadas pelo PBF devido à necessidade de estruturas de suporte.

O que falta em volume de construção e complexidade, a fotopolimerização em cuba compensa na resolução de impressão, pois essas máquinas podem imprimir detalhes incrivelmente finos.

Propriedades mecânicas da fotopolimerização em cuba

As impressoras de fotopolimerização de cuba produzem peças com tolerâncias muito apertadas e podem permitir uma repetibilidade consistente. Se as peças estiverem totalmente curadas após a impressão, elas também podem ser totalmente isotrópicas. Mas onde esta tecnologia realmente brilha é no acabamento de superfície. A fotopolimerização em cuba pode imprimir contornos extremamente suaves, comparáveis à moldagem por injeção pode conseguir.

Outra grande vantagem sobre outras tecnologias é que as peças totalmente curadas podem ser feitas à prova d'água e herméticas. No entanto, o processo de cura é irreversível, então as peças aquecidas queimam em vez de derreter.

As impressoras de fotopolimerização são rápidas e econômicas?

A polimerização em cuba é o tipo mais antigo de impressão 3D, com as primeiras impressoras SLA que datam da década de 1970. A concorrência entre os fabricantes de impressoras continua a reduzir os preços, mas continua caro, custando aproximadamente o mesmo que a fusão em leito de pó de plástico (PBF). Essas máquinas são mais baratas que as do SLS, mas o material é mais caro.

Muitos fatores afetam os tempos de impressão, mas a polimerização em cuba é geralmente considerada uma das tecnologias mais rápidas.

Aplicações comerciais:o que você pode produzir com fotopolimerização em cuba?

A ampla gama de materiais disponíveis confere aos processos de fotopolimerização em cuba uma gama igualmente ampla de aplicações, desde a prototipagem até peças de uso final.

Alta resolução e tolerâncias rígidas tornam a tecnologia ideal para joias , moldagem por injeção de baixa tiragem e muitos aplicativos odontológicos e médicos . A capacidade de imprimir peças estanques torna a fotopolimerização em cuba popular nas indústrias automotiva, aeroespacial e de saúde. Além disso, os acabamentos de superfície lisos o tornam ideal para prototipagem de peças moldadas por injeção.

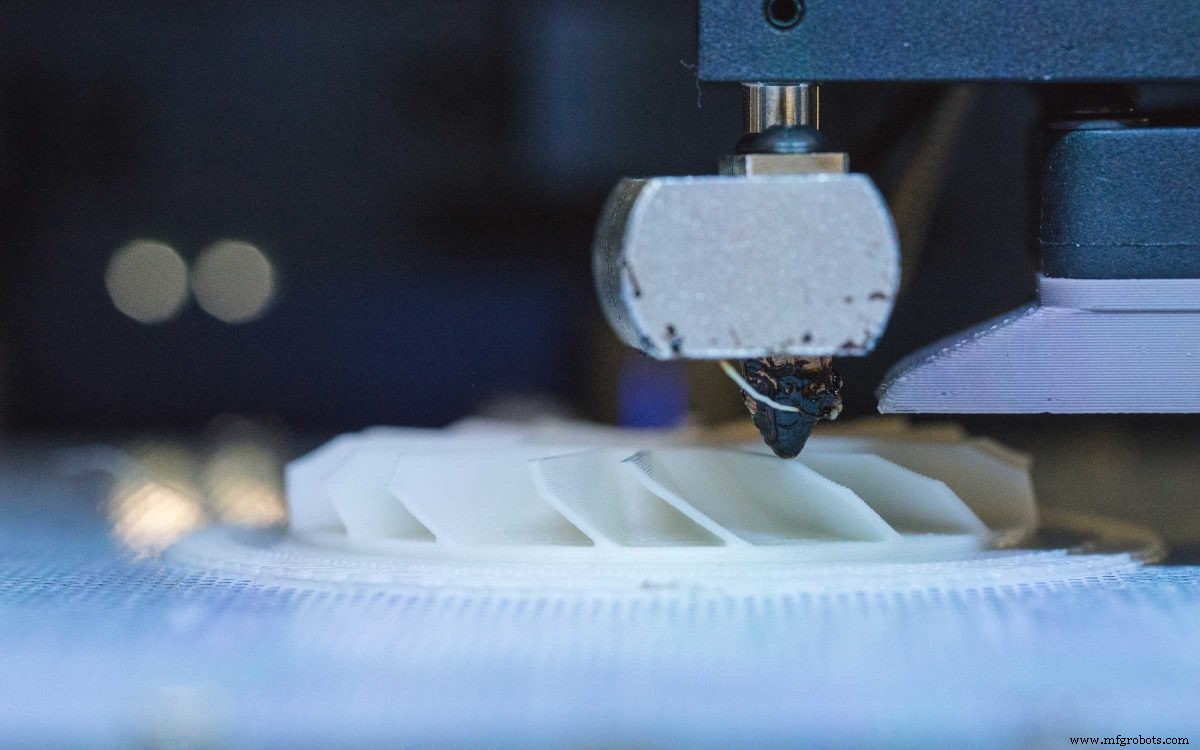

O que é extrusão de material e como ela funciona?

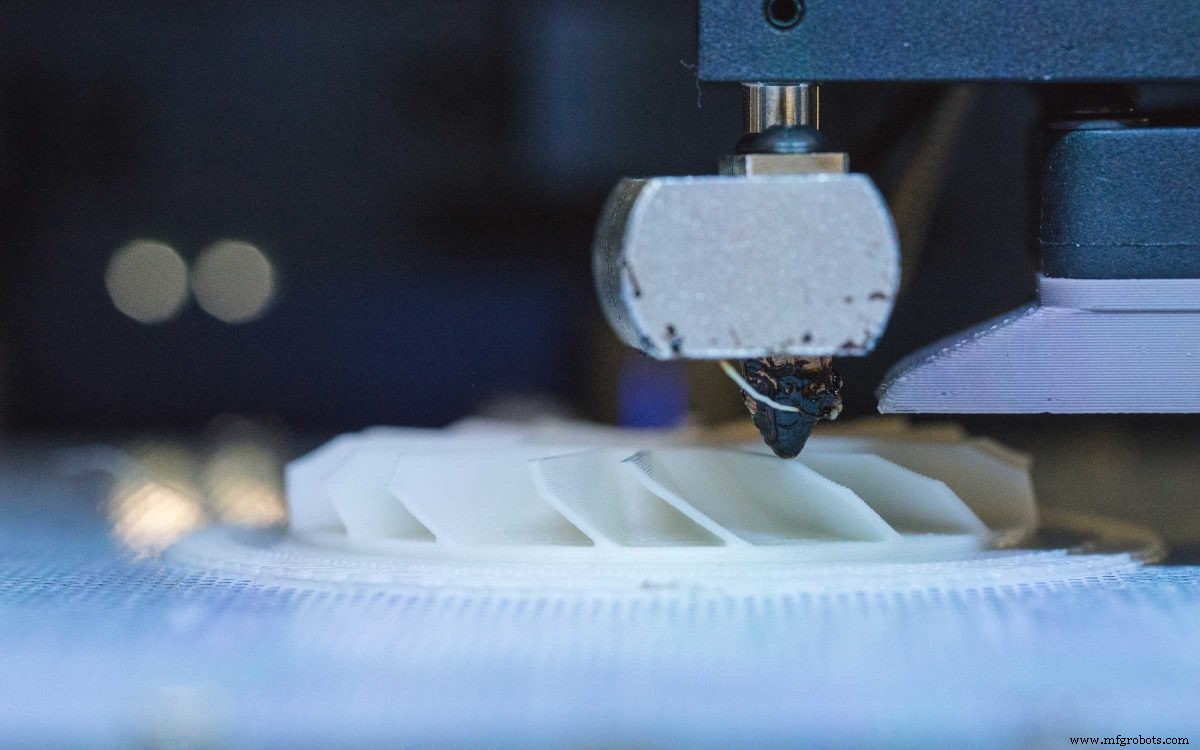

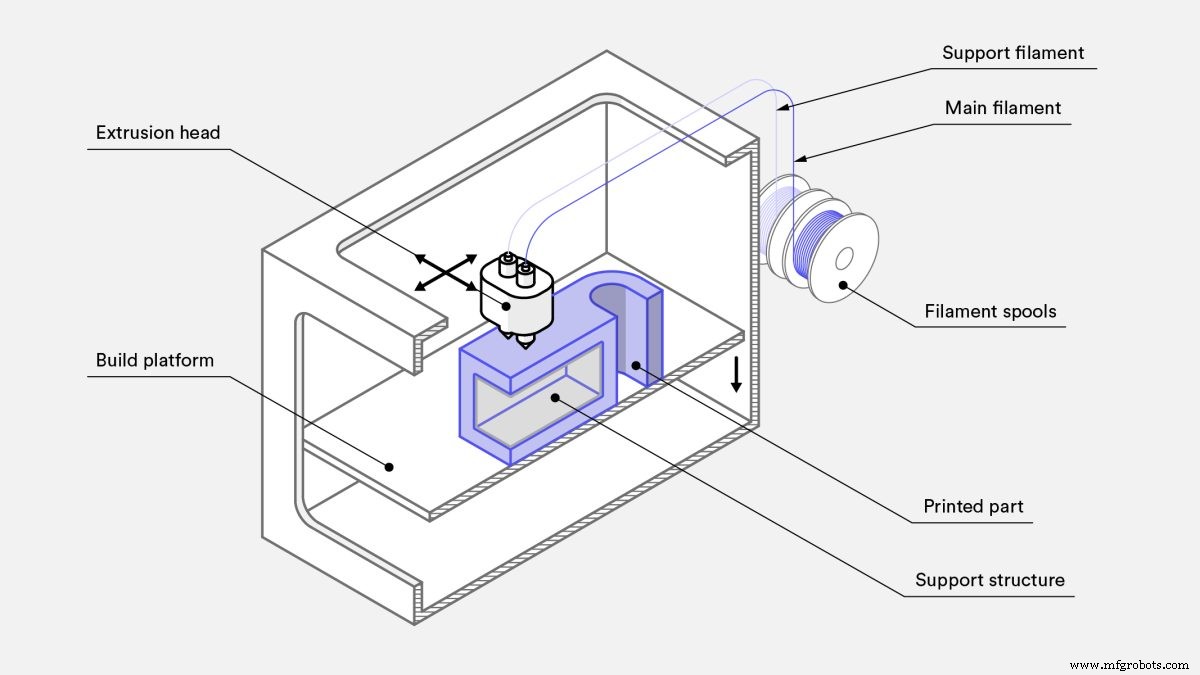

A extrusão de material produz peças imprimindo camadas de filamento termoplástico fundido uma sobre a outra. Um carretel de filamento é alimentado através de um bocal de extrusão aquecido e derretido. As impressoras depositam continuamente o filamento derretido em locais precisos, onde esfria e solidifica. Imagine uma pistola de cola quente automatizada movendo-se metodicamente sobre uma superfície plana.

O bocal da impressora pode se mover ao longo de três eixos em relação à plataforma de construção. Ele traça a forma de uma única seção transversal da impressão ao longo dos eixos x e y, sobrepondo as seções transversais umas sobre as outras ao longo do eixo z para construir a impressão completa.

Tipos de impressoras de extrusão de material

A modelagem de deposição fundida (FDM) e a fabricação de filamentos fundidos (FFF) são os dois tipos de tecnologias de impressão por extrusão de material. A extrusão de material é relativamente simples e é de longe a tecnologia de impressão mais econômica e amplamente disponível no mercado.

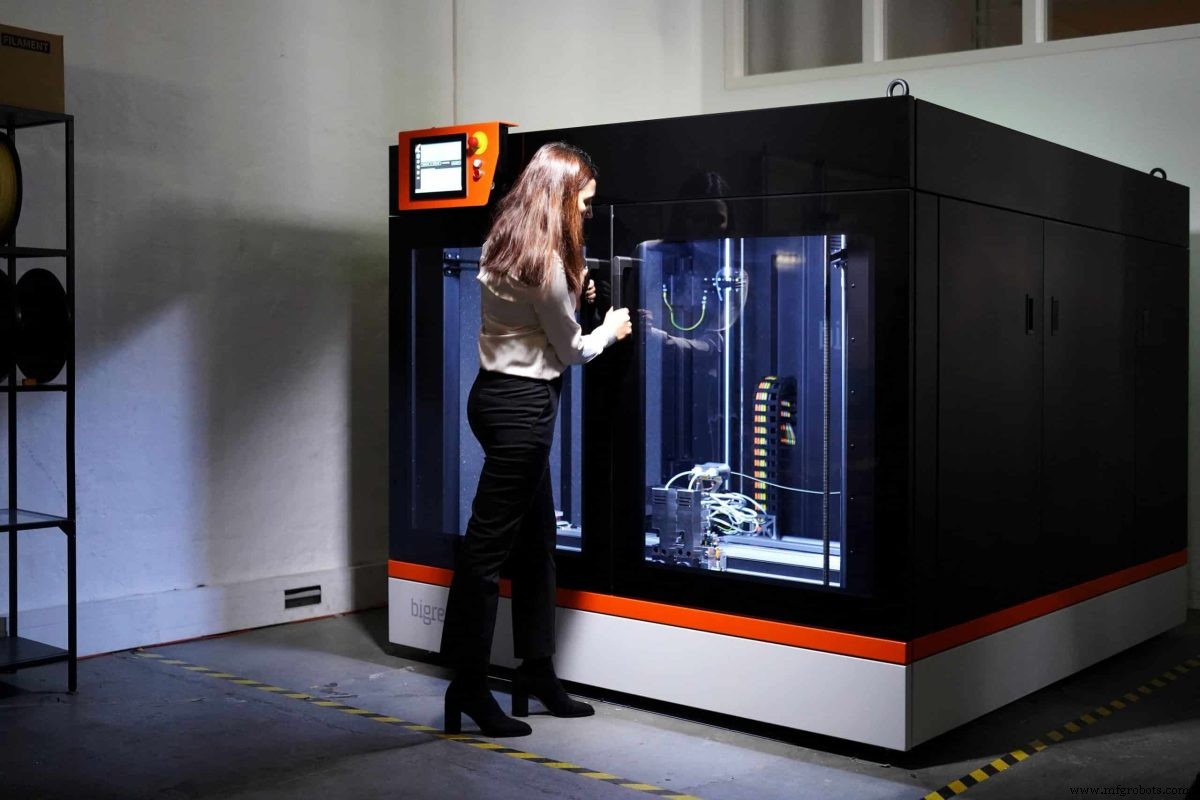

Os dois principais tipos de FDM são prototipagem (desktop) e industrial. Diferenciamos os dois porque, embora as tecnologias sejam praticamente idênticas, a escala de cada uma é muito diferente.

Materiais para extrusão de material

Como o FDM é tão amplamente utilizado, milhares de filamentos diferentes apareceram no mercado. De longe, os mais comuns são ABS e PLA, mas Nylon, PC, PETG, TPU e PEI também estão disponíveis. Certos filamentos também vêm reforçados com fibras, como carbono, Kevlar, fibra de vidro, madeira e metal.

Para mais informações sobre como escolher os filamentos certos para o seu trabalho, escrevemos um guia comparando diferentes materiais de impressão 3D FDM .

Propriedades geométricas de extrusão de material e FDM

Existem milhares de marcas de impressoras FDM, de todas as formas e tamanhos. Os maiores têm plataformas de construção de cerca de 1.500 mm em todas as dimensões, enquanto os menores podem caber facilmente em sua mesa ao lado de sua máquina de café expresso.

Como as peças são construídas de baixo para cima, certos recursos, como saliências, exigem suportes construídos junto com a peça real. Sendo assim, o FDM nem sempre é a solução ideal para imprimir componentes mais complexos.

A resolução é função do filamento, sendo que os filamentos mais finos têm cerca de 0,15 mm de espessura. O fato de o filamento ser redondo significa que os cantos afiados não podem ser impressos e as paredes nunca são planas, a menos que sejam processadas após a impressão.

Propriedades mecânicas de extrusão de material e FDM

As impressoras FDM geralmente não são usadas para produzir peças funcionais de uso final, embora haja algumas exceções aqui e ali. Eles não são as impressoras 3D mais precisas, pois as peças que imprimem são fracas ao longo do eixo z. As peças também têm camadas muito claras em todas as superfícies.

A extrusão de material e o FDM são rápidos e econômicos?

As impressoras FDM são conhecidas por serem de nível mais baixo em termos de custo, com máquinas desktop custando entre US$ 500 e US$ 5.000. Máquinas de nível industrial, por outro lado, podem ser muito mais caras e longe do alcance financeiro até mesmo dos amadores mais dedicados.

As máquinas de extrusão de material são baratas e fáceis de operar, mas a terceirização é igualmente popular porque a onipresença da tecnologia torna prática comum os prazos de entrega de um dia.

Os materiais FDM padrão estão amplamente disponíveis e a concorrência mantém os preços baixos. Os tempos de impressão são rápidos para peças únicas, mas, ao contrário da fotopolimerização em cuba ou PBF, não há economias de escala. Isso torna o FDM relativamente lento para execuções de alto volume e provavelmente não é o melhor valor para um grande número de peças.

Aplicativos comerciais:o que você pode produzir com extrusão de material e FDM?

Embora as peças FDM não sejam tão duráveis ou cosméticas quanto os componentes feitos com outras técnicas, elas são altamente econômicas. Essas características fazem do FDM a tecnologia mais comumente usada para muitos estágios de prototipagem, especialmente no início do estágio de prova de conceito.

A variedade de materiais disponíveis, a velocidade e a relação custo-benefício do FDM também o tornam muito atraente para certos tipos de peças de produção, desde que a resolução e o acabamento da superfície não sejam fatores críticos. As impressoras industriais FDM podem facilmente produzir protótipos funcionais e peças de uso final a partir de materiais robustos, como peças, gabaritos e acessórios . A produção destes últimos componentes com máquinas FDM é preferível à fabricação tradicional em termos de preço.

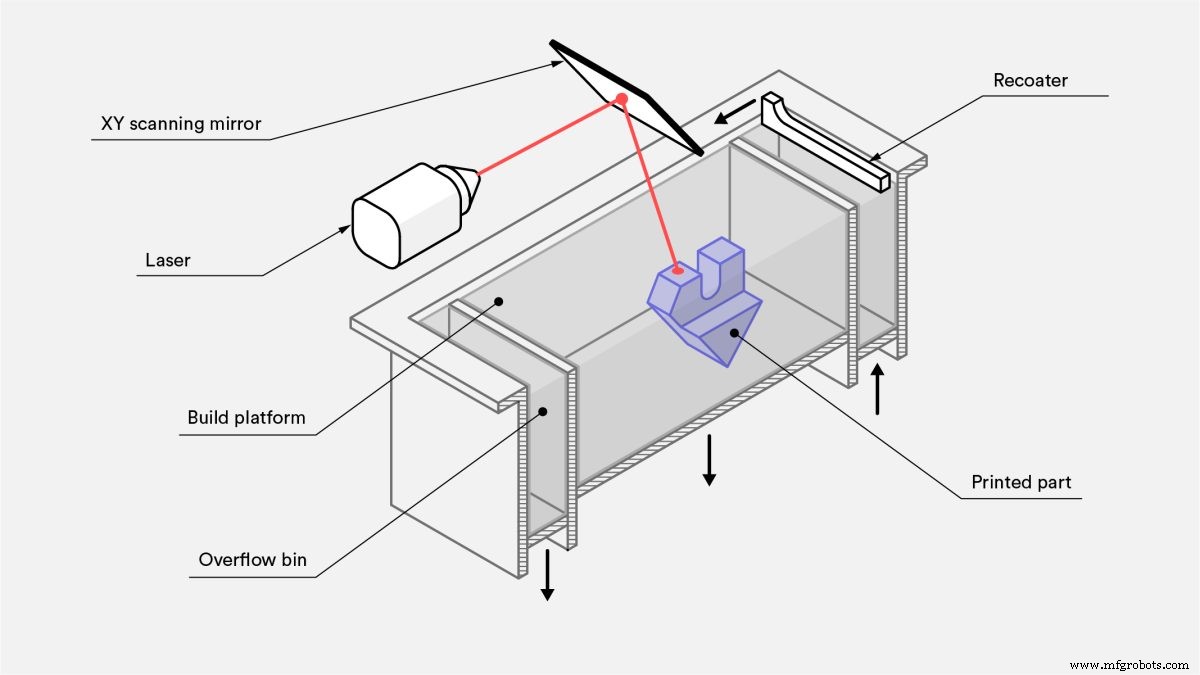

O que é a fusão em leito de pó (PBF) e como funciona?

As impressoras de fusão de leito de pó produzem peças derretendo ou sinterizando seletivamente partículas em pó para formar um objeto inteiro. O material em pó é aquecido logo abaixo de seu ponto de fusão e espalhado sobre a plataforma de construção em uma camada muito fina. Um laser ou feixe de elétrons é então direcionado pela superfície do pó, fundindo as partículas para formar uma única seção transversal da impressão.

Após cada camada, a plataforma de construção é abaixada e o processo se repete. Cada nova camada é fundida à anterior até que todas as camadas tenham sido fundidas em um objeto.

À medida que as camadas são construídas umas sobre as outras, as partículas não fundidas atuam como uma estrutura de suporte para a impressão, eliminando assim a necessidade de estruturas de suporte mais separadas. Quando a impressão estiver concluída, o excesso de pó de suporte é removido e reciclado.

Tipos de impressoras PBF

Muitas impressoras 3D usam a tecnologia PBF. Os tipos mais comuns de impressoras são a sinterização seletiva a laser ( SLS ), sinterização direta a laser de metal (DMLS), fusão seletiva a laser (SLM), Multi Jet Fusion da HP ( MJF ), sinterização de alta velocidade (HSS) e fusão por feixe de elétrons (EBM). SLS é o mais comum para plásticos, e DMLS e SLM são os mais comuns para metais.

-

As impressoras SLS produzem peças plásticas sólidas usando um laser para sinterizar as partículas.

-

As impressoras DMLS criam peças metálicas porosas usando um laser para sinterizar as partículas.

-

As impressoras SLM produzem peças metálicas sólidas usando um laser para derreter as partículas, não apenas sinterizá-las. Como isso só é possível quando as partículas têm o mesmo ponto de fusão, o SLM só pode imprimir em metais simples, não em ligas.

-

A MJF produz peças plásticas sólidas por meio de uma combinação de tecnologias SLS e jateamento de materiais. Depois que uma camada de pó plástico é espalhada sobre a plataforma de construção, um cabeçote de impressão com bicos de jato de tinta deposita seletivamente agentes que estimulam e inibem a fusão. Um feixe infravermelho de alta potência passa então sobre a camada, fundindo apenas as áreas onde o agente de fusão foi dispensado.

-

A EBM produz peças de metal sólido usando um feixe de elétrons para derreter as partículas, mas as peças devem ser produzidas no vácuo. O processo só pode ser usado com metais condutores.

-

O HSS usa um cabeçote de impressão a jato de tinta para depositar um fluido absorvente de infravermelho diretamente em uma fina camada de granulado plástico que se espalha pela superfície aquecida de uma plataforma de construção, delineando a área onde a sinterização é desejada. A luz infravermelha é então usada para fundir o pó sob o fluido em uma camada.

-

A MJF usa uma matriz de jato de tinta para aplicar seletivamente agentes de fusão e detalhamento em um leito de pó de nylon, que são então fundidos por elementos de aquecimento em uma camada sólida.

Materiais para fusão em leito de pó

O SLS imprime em plásticos e compostos de nylon, como Alumide, que é uma combinação de nylon e alumínio. O polipropileno, um polímero termoplástico, também está crescendo em popularidade para SLS e MJF.

Enquanto os materiais continuam a evoluir para o SLS, o nylon ainda é o material mais comum usado. There are dozens of different nylons available, but PC, PEEK, PEKK, flexible TPUs, and composite and reinforced nylons are becoming common. Parts are usually printed in white and can be dyed any color.

MJF can only print in nylon. Because the fusing agent is black, in the past, parts could only be printed in gray. Today, however, HP Jet Fusion 500/300 series printers can print parts in full color and white. This series is being phased out but will still be supported for years.

Geometric properties of powder bed fusion

PBF printers can be manufactured larger than those for vat photopolymerization, but even large PBF printers rarely exceed 300 to 400 mm in any dimension. These printers can also print parts in high resolution. Because unused powder acts as a support material as print layers are built up, PBF can produce parts from very complex digital models.

Potential complexity is the same for MJF and SLS, with both achieving better results than SLA. However, SLA has even higher resolution (its layer height can go down to 25 microns whereas SLS always prints at 100 microns and MJF at 80 microns). MJF can produce slightly better resolutions than SLS, but SLS offers a broader range of materials

For metal, DMLS can print parts with some of the highest resolution available, followed by SLM and then EBM.

Mechanical properties of powder bed fusion

PBF can produce tolerances on par with vat photopolymerization, but PBF parts are much stronger. PBF can produce functional plastic parts with the best mechanical properties any 3D printing technology is capable of. MJF prints are slightly stronger than SLS and also have a smoother surface finish.

EBM systems produce less residual stresses than DMLS and SLM, resulting in less potential distortion. The metal parts made by DMLS are not as strong as those by SLM, since the powder particles are only sintered and parts remain slightly porous. However, SLM parts can have mechanical properties on par with traditional manufacturing technologies such as machining and forging.

All PBF prints have a slightly rough finish due to being made from powders, though can easily be polished smooth with simple post-processing.

Is powder bed fusion fast and cost-efficient?

PBF market competition continues to drive prices down, but it remains expensive. For metal 3D printing, it is still extremely expensive, usually costing more than CNC machining. For plastics, the cost is comparable to vat photopolymerization. MJF is usually around 10 percent cheaper than SLS.

When it comes to low volumes for plastics, SLS and MJF are slower than vat photopolymerization and FDM. However, they are the fastest for large batches because parts get printed directly on the build platform.

Commercial applications:what can you produce with powder bed fusion?

The ability to produce strong functional parts makes PBF the preferred technology for producing low volumes of functional plastic parts across all industries. Common applications include one-off industrial hardware such as machine parts, jigs, grips, and fixtures as well as low-volume production runs of customized plastic components.

Because of how expensive they are, DMLS, SLM, and EBM are only used when a part’s geometric complexity is too expensive to be machined or surpasses what machining can produce. Being able to produce very complex parts makes PBF the go-to technology for rapid prototyping.

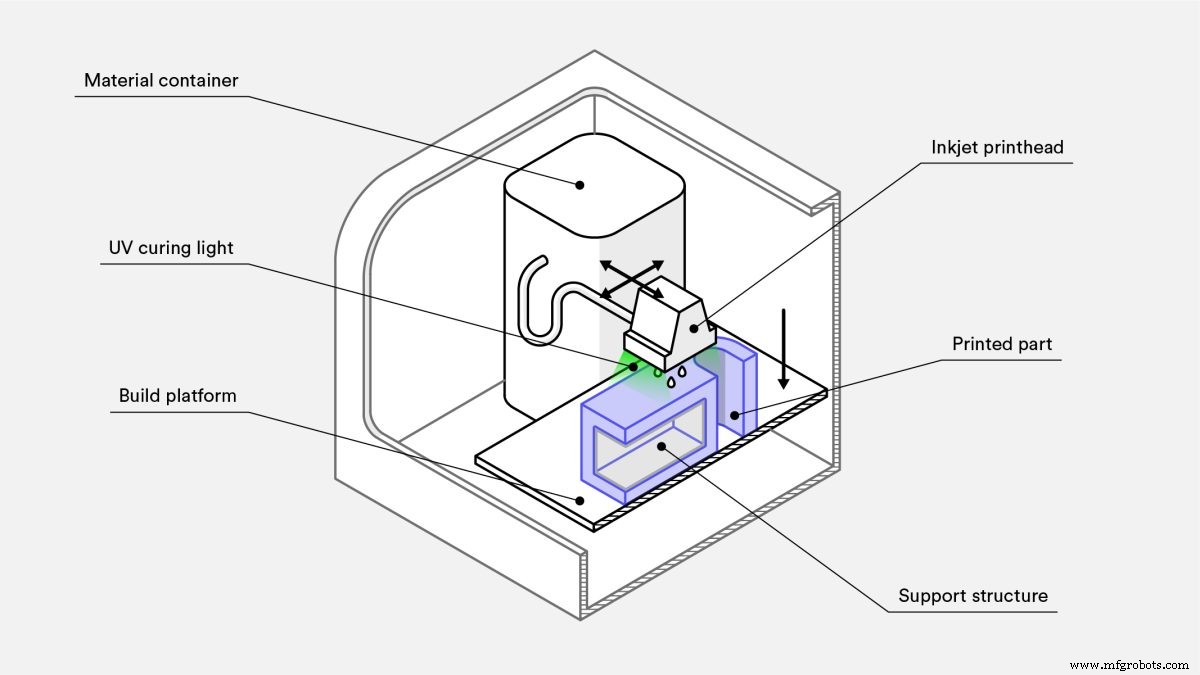

What is material jetting and how does it work?

Material jetting produces parts by jetting tiny droplets of a liquid material onto the build platform and solidifying them with heat or light. Much like the standard 2D ink jetting process, a printhead with hundreds of material jets moves over a build platform, depositing material along an X-axis carrier, sweeping back and forth like the windshield wipers on a car and covering one whole layer in a single pass.

One printhead can carry jets for multiple materials, allowing for multi-material printing, full-color printing, and dispensing disposable support structures, such as wax.

Types of material jetting 3D printers

Within the material jetting category there are a few distinct printing technologies. The three most common are PolyJet, NanoParticle Jetting (NPJ), and Drop-On Demand (DOD). As of mid-2022, PolyJet is by far the most popular.

-

PolyJet, the first material jetting technology, is patented and owned by Stratasys. This kind of printer dispenses liquid photopolymer resin and easy-to-remove support material from the printhead, which is then cured by a UV light.

-

NPJ is a technology patented by XJet. Unlike with PolyJet, where each layer is cured before the next is deposited, NPJ prints are cured once all the layers are deposited. Metal or ceramic nanoparticles are suspended in a liquid, which is deposited by the printhead along with support material. Heat in the printer causes the suspension liquid to evaporate as each layer is deposited, leaving only slightly bonded metal or ceramic and supports behind. Once the final layer is complete, the support material is removed and the whole part is sintered to bond all the nanoparticles.

-

DOD is a technology patented by SolidScape (acquired by Stratasys). It is very similar to PolyJet, but was developed specifically for high-precision printing in wax for investment casting and mold making, targeting the jewelry industry. Unlike in PolyJet, the printhead can print curves in high resolution by moving in both x- and y-axes. After the material droplets are deposited, each completed layer is skimmed with a fly cutter to ensure a perfectly flat surface. These factors improve the final dimensional accuracy.

Materials for material jetting

Due to the variety of technologies in the category, a wide range of materials is available for use with material jetting printers. The most common are photopolymers, flexible plastics, casting wax, metals, and ceramics.

PolyJet printers are known for being able to produce full-color, multi-material, multi-texture prints.

Geometric properties of material jetting

Build platforms can get quite large—measuring up to 1 square meter, they are almost as large as those used in FDM. Individual parts can also be very large, filling out the whole print bed. Given that fully solid supports are built up around the part, they can also produce very complex parts.

Mechanical properties of material jetting

Material jetting printers are highly precise and able to produce parts with very high tolerances, although the strength of parts is typically less than what FDM or PBF can achieve. The surface finishes are highly smooth, but there is also an option to print in a matte setting.

Is material jetting fast and cost-efficient?

No matter the printer type, material jetting is actually quite expensive. The materials are expensive and the support structures are printed solid, which means there is a lot of material wastage per part.

Production speeds are comparable with PBF printers.

Commercial applications:what can you produce with material jetting?

Material jetting is an expensive 3D printing technology, but its extremely high dimensional accuracy and smooth surface finishes make it the only viable solution when dimensional accuracy or impressive visuals are critical. This is often the case for highly realistic prototypes, anatomical models, complex and high-precision tooling, jewelry, medical devices, and surgical tools.

Multi-material printing is commonly used for haptic feedback prototypes, for example, a stiff case with flexible buttons.

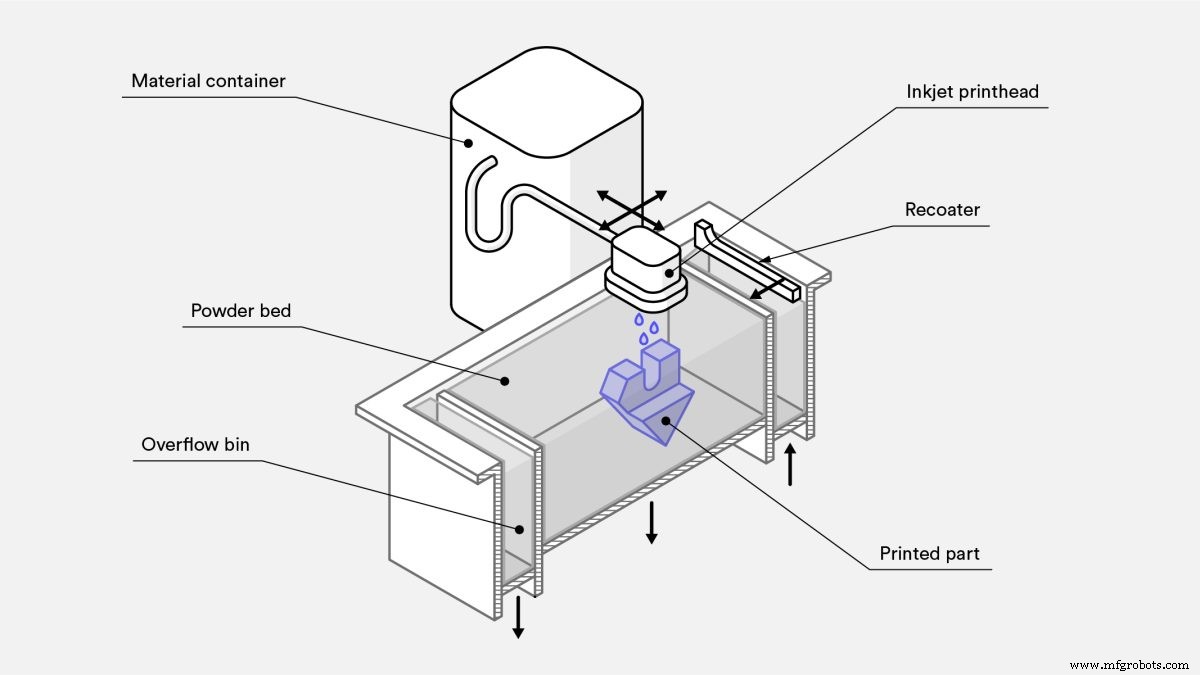

What is binder jetting and how does it work?

Binder jetting produces parts by selectively depositing a binding agent over a powder bed. The build platform is first covered with a very thin layer of material powder. A printhead covered in inkjet nozzles then passes over, depositing a binding agent where the print is to be formed. Binder jetting printers can also print in color by depositing colored ink after the binding agent, before a new layer of powder covers the previous one.

Once the final layer is finished, the part is left to cure in the powder and let the binding agent gain strength. Once removed from the powder bin, some kinds of materials are ready. However, if parts are for functional use, most need to be infiltrated and sintered, causing them to shrink by up to 40 percent.

Types of binder jetting 3D printers

Binder jetting is achieved by only one technology, though there are many different kinds of printers, differentiated by the kinds of materials and binders they can use.

To learn more, read our introductory article on binder jet 3D printing.

Materials for binder jetting

Because prints are held together by a binding agent—as opposed to bonds between particles of the build material—many materials that can be powdered can be printed with binder jetting. The most common materials are sands, ceramics, and metals, though plastics can also be used.

Geometric properties of binder jetting

Binder jetting is best suited for parts smaller than the size of a fist.

Because the unused powder serves as a natural support structure, complex parts are also possible. However, one constraint is that thickness should never exceed 10mm because the filtration may be inconsistent. As well, the resolutions are high, on par with PBF.

Mechanical properties of binder jetting

Binder jetting can produce parts with good tolerances, but the final tolerance can be hard to predict since shrinkage occurs with post-processing.

Before infiltration, metal parts are extremely weak and can crumble if not handled carefully. After infiltration, they are close to fully dense, but their mechanical properties do not meet the higher quality of traditionally manufactured parts.

The surface roughness of these metal parts is better than that achieved with DMLS and SLM.

Is binder jetting 3D printing fast and cost-efficient?

Binder jetting is an affordable technology, costing even less than vat photopolymerization and PBF. Print speeds are comparable to PBF and in line with other technologies for low-volume runs, but fast for higher volumes.

Commercial applications:what can you produce with binder jetting?

Because it can produce complex parts quite quickly and cost-effectively in a variety of colors, binder jetting is ideal for full-color prototyping. The price point of binder jetting is lower than material jetting and, despite its mechanical-property limitations, it can still achieve resolutions suitable for most prototypes.

This is also one of the fastest and most affordable techniques for producing complex, high-precision metal and ceramic parts. Many different powders are available, and print beds can be relatively large. The mechanical properties of binder-jetted metal parts do not match the strength or tolerances of PBF prints but they can still be functional if infiltrated and sintered.

Binder jetting is especially attractive for producing complex casts from sand because it can print large, complex geometries at a relatively low cost. And the process is simple enough to be integrated with most traditional foundry processes.

What is direct energy deposition and how does it work?

Direct energy deposition (DED) produces parts by layering beads of molten material, which is usually metal. The technology is very similar to that used in plastic material extrusion printers, but for metal. The feedstock material, which is either powder or wire, is continuously pushed through a nozzle and melted by a laser or an electron beam or arc at the point of deposition, where it cools and solidifies.

The nozzle can move along multiple axes in relation to the build platform. Three-axis machines trace the shape of a single cross-section of a print along the x-axis and y-axis, layering cross-sections on one another along the z-axis to build up the full part. Five-axis DED printers are not limited to building up parts layer by layer because they can deposit material from any angle. This means they can do more than simply build up parts from scratch and are often used to deposit material on multiple sides of existing objects.

DED is often referred to as direct metal deposition (DMD). There are also many different proprietary technologies whose names are often used interchangeably, even though they differ in their materials and energy sources.

All work according to very similar principles. Laser Engineered Net Shaping (LENS) by Optomec is the best-known example of a technology that fuses powders with a high-powered laser. Electron Beam Additive Manufacturing (EBAM) by Sciaky is the best-known example of a technology that fuses extruded wire with an electron beam.

Types of DED printers

LENS utilizes a deposition head consisting of a laser head, powder dispensing nozzles, and inert gas tubing. The laser travels through the center of the head to create a melt pool on the build area and powder is sprayed from the sides where it is melted and then solidified. The inert gas forms an oxygen- and moisture-free shroud, which prevents surface oxidation and promotes better layer adhesion.

EBAM feeds metal welding wire through the nozzle and melts it with an electron beam at the contact point with the build area. Essentially, EBAM is FDM for metals.

Materials for DED

LENS technology can print in both metals and ceramics, although ceramics are by far the more common material in use. Available materials for both LENS and EBAM include almost any weldable metal, such as aluminum, steel, titanium, Inconel, tantalum, tungsten, nickel, and niobium.

Geometric properties of DED

Another key advantage of DED is the very large print bed sizes. It is not uncommon for large manufacturers to build customer DED printers with build envelopes that are multiple meters long along any dimension.

Support structures are possible but difficult because the large liquid melt pool at the deposition point does not allow for overhangs. The same attribute means complex geometries are also not possible. Resolution is very poor compared with other metal 3D printers. Powder particle sizes are between 50 and 150 microns and welding wire ranges from 1 to 3mm in diameter.

Sharp corners, for example, can only be achieved in post-processing, typically by a CNC mill. This is very common practice, as new material is built up with DED and then machined to the desired precision.

Mechanical properties of DED

The high amount of energy required to maintain a melting point at the point of deposition creates large thermal gradients that can cause a lot of residual stress, but DED produces fully dense parts with mechanical properties that are as good as forged metal parts.

The low resolution, however, means parts tend to have a poor surface finish, requiring secondary machining to achieve the most desired results.

Is DED fast and cost-efficient?

The two most important advantages of DED are print speed and material cost. All DED technologies are relatively fast at laying down material, with the fastest machines printing 11kg per hour, (albeit with very low resolution). The metal feedstock used is also cheaper than that used by other metal 3D printers.

The powders are usually commercial off-the-shelf (COTS) materials designed for welding and are widely available. But for simple parts, traditional manufacturing is still almost always cheaper.

Commercial applications:what can you produce with DED?

The three main applications of DED are part repairs, feature additions, and near-net-shape part production. Essentially a form of welding, DED can print onto existing parts. This makes it ideal for repairing broken parts and adding features that cannot be added via other processes. Tool repair is by far the most common use, and companies turn to DED when expensive machinery proves more cost-effective to fix than reorder, such as in heavy industry.

Because the resolutions are so low, most parts also require post-processing with a CNC mill. Parts are therefore printed near to net shape, with the expectation that they will be machined to proper tolerances. Because conventional manufacturing is almost always cheaper, near-net-shape DED printing is only used when traditional manufacturing is very slow, expensive, or simply not possible.

What is sheet lamination and how does it work?

Sheet lamination produces parts by stacking and laminating sheets of material cut to match a part’s single-horizontal cross-sections. In some printers, the sheets are first cut and then laminated. In most, the sheets are first laid and laminated and then cut to size.

Types of sheet lamination printers

This is one of the simplest methods of building up 3D models. Despite its simplicity, there are many different proprietary technologies based on material, lamination method, and cutting method. In most cases, the process is a simple variation of paper laminated object manufacturing (LOM). Ultrasonic consolidation (UC) is the only radically different technology, as it uses ultrasonic welding rather than a separate bonding agent.

-

LOM laminates sheets together with a bonding adhesive and then subtracts features layer by layer, using CNC milling, laser cutting, or water-jet cutting.

-

UC follows the same process at LOM, except the lamination is achieved through ultrasonic vibrations as a form of friction welding.

Materials for sheet lamination

Across all the different types of printers, there are many available materials:papers, most polymers, fiber-reinforced polymers, ceramics, and just about any metal. Multi-material layers can also be achieved with all these materials, provided each layer can be laminated and shaped with the same methods.

Using colored sheets enables full-color prints across the color spectrum.

Geometrics properties of sheet lamination

Sheet lamination print beds vary quite a lot in size, but are comparable to SLA and SLS printers. Large-format printers are not common.

Because the sheet cutting methods are relatively simple, highly complex shapes are not possible. However, because support structures are not necessary, internal structures are possible.

One additional design option is to lay embedded wiring between sheets. Most processes do not require heat, so expect a reduced risk of high temperatures destroying them. Typical layer resolution depends entirely on the material feedstock

Mechanical properties of sheet lamination

Dimensional accuracy and surface finishes are on par with what can be achieved with a simple CNC milling machine, laser cutter, or water-jet cutter. The weakness of the bond between sheets, however, means that these parts are unsuitable for structural or functional purposes.

Is sheet lamination fast and cost-efficient?

LOM is very cost-effective thanks to the ready availability of all the raw materials. The lack of pre-production preparation means the printers are also very fast.

What are the commercial applications of sheet lamination?

LOM was originally used in architecture for building models. Today its most common use is for highly detailed, colored objects, typically for proof-of-concept and look-and-feel prototyping.

Perguntas frequentes

How do I decide the right 3D printing technology for my custom parts?

There are many factors to think about before settling on the right 3D printer for your manufacturing needs. These include functionality, materials required, cosmetic characteristics, process capabilities and many more. To start, check out this comprehensive resource on selecting the right 3D printing process, and remember that you can (and should) always test different printing methods before finding the one that's perfect for your custom parts.

What 3D printer is optimal for complex geometries.

For designs with complex geometries, we highly recommend opting for a powder bed fusion technology like SLS or MJF.

What do I do if several 3D printers work for my custom parts?

Oftentimes, several different 3D printing processes can produce your parts. If this ends up being the case, compare the cost and properties of each to determine the right manufacturing fit.

What 3D printing technology is right for functional polymer parts?

For functional polymer parts, go for thermoplastics ( SLS or FDM) over thermosets (SLA/DLP or material jetting).

What 3D printing technologies will give me the best cosmetic appearance?

For the best cosmetic quality, thermosets (SLA/DLP or material jetting) will give you the most impressive aesthetics.

What's the best 3D printing technology for metal parts?

Honestly, we recommend pivoting to CNC machining for producing metal parts, though if your designs are very complex, DMLS and SLM are viable alternatives to milling and turning.

impressao 3D

- O que são tecnopolímeros e para que são usados?

- Quais são os diferentes tipos de unhas?

- Os muitos tipos de poliuretano e para que são usados

- Quais são os tipos de atuadores

- Quais são os tipos de secadores de ar comprimido?

- Quais são os tipos comuns de escadas de manutenção?

- Quais são os diferentes tipos de dobra de tubo?

- Quais são os diferentes tipos de trabalhadores de manutenção?

- Escavadeiras:o que são e os tipos que podem ajudar seu projeto.

- Quais são os 7 tipos de tecnologia?