Configurações para impressão 3D com suporte:o guia definitivo

Se você possui uma impressora 3D e a usou pelo menos uma vez na vida, praticamente não há possibilidade de você não saber da existência de suportes. Embora sejam um recurso comum na impressão 3D, eles são principalmente parametrizados de maneira subótima. Este artigo mostrará como melhorar a qualidade dos suportes, mas também reduzir a necessidade de adicioná-los em primeiro lugar.

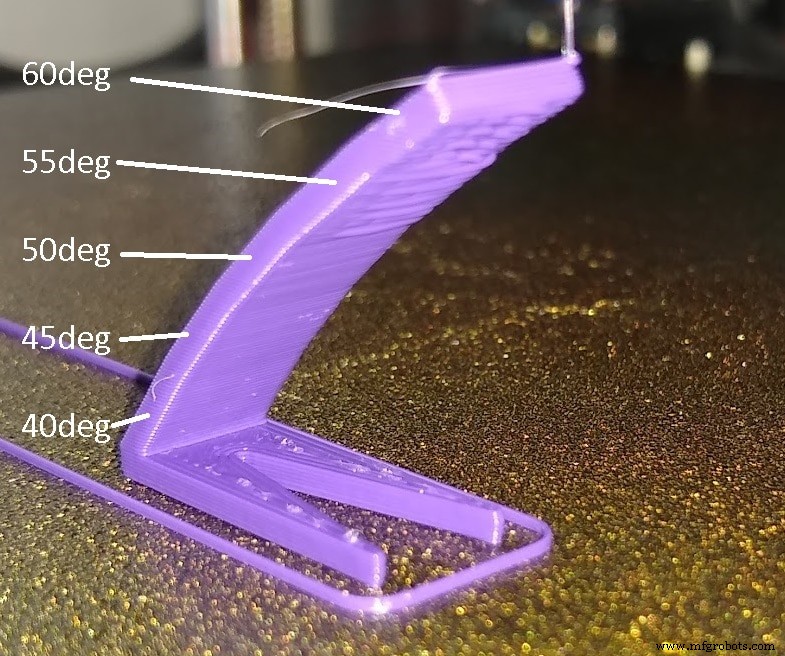

Para obter melhores resultados na impressão 3D, os suportes devem ser adicionados nos casos em que o ângulo de saliência for maior que 45° ou quando a distância de ponte entre duas estruturas exceder 50 mm. Deve-se notar que esses valores são subestimados para garantir uma impressão bem-sucedida, mas melhorias marginais podem ser alcançadas diminuindo a temperatura de extrusão para o mínimo viável, melhorando o resfriamento da camada e reduzindo a velocidade de movimento. Ao fazer isso, ângulos de 60° a 65° e pontes de até 150 mm podem ser alcançados.

O que são suportes e quando precisamos deles?

Quando imprimimos com uma impressora 3d, devemos conhecer detalhadamente o processo que a máquina segue para dar forma ao objeto. Como o objeto é feito de plástico derretido que é sobreposto camada por camada, a seguinte pergunta deve sempre ser feita:

E se a extrusora depositar o filamento neste ponto específico, mas não houver material por baixo?

Como a impressora 3D se limita apenas a seguir as ordens que o arquivo g-code ordena, não há como corrigir uma situação como essa. Se os parâmetros não estiverem corretos, a máquina continuará imprimindo no ar, fazendo com que (na maioria das vezes) a impressão seja arruinada e percamos tempo e material.

Para resolver esse problema, são utilizados suportes. São uma estrutura vertical que suporta a peça principal, para evitar que o filamento seja extrudado no ar. Esses suportes são colocados automaticamente pelo software slicer usando diferentes parâmetros que você pode modificar a seu gosto. Alternativamente, você pode escolher manualmente o local para cada um deles.

As áreas de um objeto que precisam de suportes podem ser saliências ou pontes. Eles têm configurações específicas para escolher e modificar para obter o melhor acabamento.

Quando precisamos de suporte?

Ao começar a aprender sobre impressão 3D, você deve sempre definir os parâmetros mais conservadores. Dessa forma, você garante que pode imprimir o objeto sem grandes inconvenientes. Então, à medida que você se tornar mais habilidoso e experiente, poderá reduzir a quantidade ou densidade de suportes usados.

Devemos lembrar que cada impressora é diferente, e o que funciona para algumas pode não funcionar para outras. Geralmente, os limites impostos para balanços são medidos em ângulos (graus) e em distâncias (milímetros) para pontes.

O que são saliências e pontes?

Uma saliência ocorre em pontos onde o ângulo de inclinação de uma peça específica é muito grande. Em conjunto com a velocidade de impressão, temperatura do filamento e altura da camada, os parâmetros de impressão podem literalmente criar um “cliff” que faz com que o filamento derretido caia.

Por outro lado, as pontes (como o nome indica) são conexões entre dois pontos de uma peça, separados um do outro por uma certa distância. A extrusora viaja em uma direção no plano XY fornecendo material à medida que se move.

À primeira vista, parece um cenário propenso a criar problemas de impressão, no entanto, veremos que alguns parâmetros podem ser estabelecidos que permitem realizar pontes de forma satisfatória, mesmo sem o uso de suportes.

Limitações de ângulo para saliências na impressão 3D e como melhorá-las

Se olharmos para isso do ponto de vista de uma estrutura, uma linha de filamento terá uma base de suporte suficiente se pelo menos metade de sua largura for suportada pela camada anterior. Isso significa que para uma largura de linha padrão de 0,4 mm, pelo menos 0,2 mm deve ser apoiado na camada inferior.

A única maneira de garantir isso, para qualquer espessura de camada usada, é definir um ângulo de saliência máximo de 45˚. Este ângulo é medido a partir de uma linha vertical imaginária até a borda do objeto. Definido desta forma, 0 graus é uma peça vertical e 90 graus é horizontal (uma ponte). Assim, o fatiador colocará suportes onde o ângulo de saliência for maior que 45 ˚.

Esta é uma regra muito conservadora e, portanto, sempre funcionará, independentemente dos outros parâmetros de impressão. A realidade é que podemos melhorar ainda mais esse ângulo ajustando alguns parâmetros.

Como aumentar o ângulo das saliências

Devido ao tempo adicionado a uma impressão apenas por causa dos suportes necessários, devemos estar claramente interessados em aumentar o ângulo máximo permitido sem sacrificar a qualidade de nossa impressão. Isso também economizará muito filamento desperdiçado.

Depois de modificar os parâmetros que podem melhorar a qualidade da saliência de suas impressões, você deve tentar imprimir este teste de saliência. Ao fazer alterações e melhorias marginais, você deve conseguir imprimir ângulos de 60°-65°.

Vamos aos parâmetros que podemos modificar para otimizar nossos balanços!

Reduzir a temperatura da extrusora

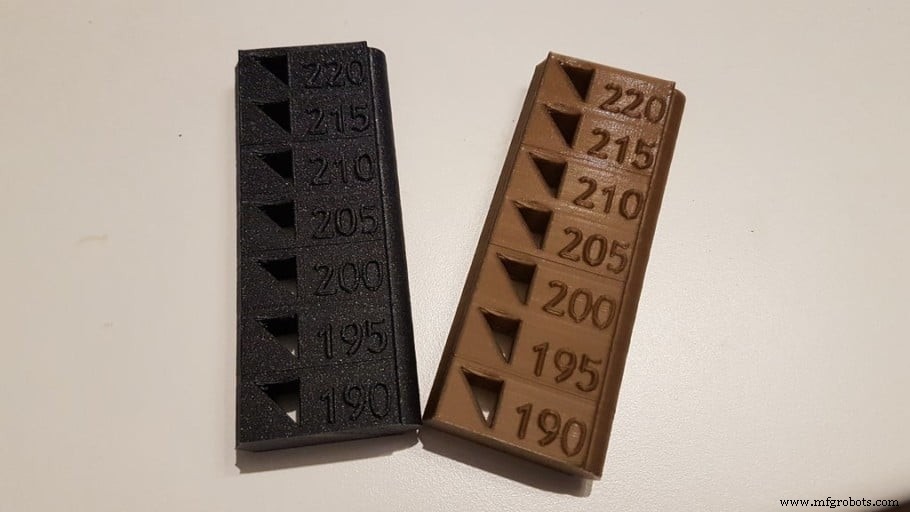

O filamento flui quando atinge a temperatura de trabalho, que geralmente fica entre 190 e 220 graus C° para o PLA, dependendo do fabricante, pigmentação ou composição do termoplástico.

Uma vez que a extrusora coloca o plástico no lugar desejado, precisamos que ele esfrie para endurecer. Assim, não teria tempo para pingar ou cair na “falésia” que não tem suporte suficiente. Quando o material está muito quente, leva muito tempo para esfriar, então a tendência ao escorregamento aumenta e a peça acabará deformada.

Uma maneira de melhorar isso é diminuir a temperatura de impressão para o mínimo absoluto. Para isso, existem as chamadas “torres de temperatura”, que permitem descobrir a temperatura ideal com a qual trabalhar cada material. Sempre recomendo imprimir uma torre toda vez que quisermos experimentar um novo filamento.

Este teste é altamente recomendado, pois possui um arquivo de código G “pronto para imprimir” com diferentes temperaturas para diferentes seções de camada.

Reduzir a taxa de fluxo

Se sair muito material do bico, levará ainda mais tempo para esfriar, portanto, esse parâmetro deve ser definido corretamente. Se você perceber que as bordas de suas peças estão pingando demais em vez de formar uma linha uniforme e sólida, é hora de ajustar a vazão ou até mesmo verificar se as etapas da extrusora estão corretas.

Aumente o resfriamento

Este parâmetro é essencial para obter boas terminações em balanços muito pronunciados. Usar um bom ventilador de camada é uma prioridade ao imprimir peças complexas. Consiste em uma turbina (ventilador sem escova) que sopra um grande fluxo de ar frio diretamente para a saída do bico. Isso ajuda a resfriar o filamento e o enrijece. Ao fazer isso, as paredes externas do objeto tenderão a preservar a forma que ele deveria ter.

Você também pode notar que um lado da impressão apresenta detalhes mais altos e melhores do que a outra parte. Isso pode muito bem ser devido a um lado recebendo diretamente o ar do ventilador da camada, enquanto o outro é bloqueado pelo próprio objeto. Nesses casos, oriente o objeto de forma que os detalhes mais importantes da impressão tenham contato direto com o fluxo de ar do leque de camadas.

Limitações de distância da ponte na impressão 3D e como melhorá-las

À medida que o filamento é extrudado pelo bocal durante os movimentos especificados pelo G-Code, o fio de plástico pode tender a colapsar sob seu próprio peso ao tentar imprimir uma grande ponte entre duas estruturas.

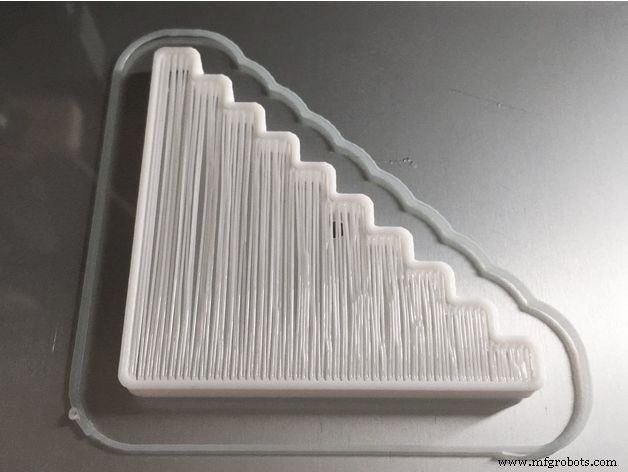

Isso formará uma curva descendente se a distância entre os dois pontos de apoio exceder um determinado valor. Para conhecer a capacidade e limitações de uma impressora 3d, são realizados testes específicos que geram pontes cada vez mais longas em um mesmo arquivo STL. Você pode começar imprimindo este teste de ponte do Thingiverse (imagem acima).

Estes testes não servem apenas para conhecer a capacidade da nossa impressora, mas também permitem variar os parâmetros de impressão para melhorar a qualidade das nossas pontes. Para fazer isso, você deve modificar um parâmetro por vez e reimprimir o teste para isolar o efeito da modificação marginal.

Um parâmetro primário ao imprimir pontes é, novamente, a temperatura de extrusão. A velocidade com que o material esfria no ar está diretamente relacionada à qualidade da ponte.

Se sua impressora não tiver um ventilador de camada instalado, recomendo que você obtenha um e adicione-o ao hotend. Os melhores resultados são obtidos com um ventilador de camada do tipo Blower, ajustado em 100% de sua capacidade. O bocal deve permitir a passagem do ar e não ser um obstáculo.

Também deve estar orientado para o filamento e não para o bocal, pois o arrefeceria e causaria problemas de temperatura. Meu ventilador favorito é o 5015. É muito barato e incrivelmente eficiente.

Se você estiver usando um ventilador de camada pela primeira vez, é uma boa ideia ajustar o sistema de controle PID de sua extrusora. Existem muitos tutoriais em vídeo no YouTube que explicam como fazer isso.

Depois de conseguir configurar sua impressora 3D para imprimir pontes e saliências satisfatoriamente, você ainda poderá encontrar pontes muito grandes. Para esses casos, o suporte é um último recurso útil que resolverá automaticamente nosso problema. Vamos aprender como configurar suportes no Cura Slicer, mas os outros slicers têm opções semelhantes para definir.

Melhores configurações para impressão 3D com suporte

Para começar, devemos selecionar os locais da peça que queremos que sejam feitos os suportes. O “Em todos os lugares ” também pode colocar suportes no interior do objeto, o que pode ser excessivo em alguns casos ou completamente necessário em outros. Vai depender do design do objeto.

Tipo de estrutura de suporte

Esta opção permite determinar a estrutura dos suportes. “Grade “, por exemplo, vai gerar suportes mais fortes que não correm o risco de cair mesmo quando for muito longo. No lado negativo, eles são muito mais difíceis de remover e aumentam muito o tempo de impressão (e o consumo de filamentos).

“Linhas ” é uma opção muito mais rápida, pois consiste em uma estrutura formada por finas linhas de filamentos uma sobre a outra. A principal desvantagem deste tipo de suportes é que, por serem por definição muito finos, também tendem a inclinar ou desmoronar quando a estrutura é mais alta.

Em raras ocasiões você deve imprimir com uma estrutura de grade, pois um padrão de linha quase sempre será mais que suficiente e economizará tempo e filamento.

Ângulo de saliência para suporte

Como mencionamos anteriormente, os objetos que contenham saliências constituídas por ângulos maiores que o estabelecido neste parâmetro serão reforçados com suportes. Esse valor emergirá do teste de saliência. Se você ainda não o fez, defina 45 como o ângulo máximo como um valor temporário e à prova de falhas.

Preencher o valor

Este parâmetro é expresso em porcentagem e estabelece a densidade do material que formará o suporte. No caso de “linhas”, quanto maior este valor, mais próximas as linhas estarão umas das outras. Comece com pelo menos 25% nas primeiras vezes. Se você notar que a qualidade da saída é mantida, tente diminuir um pouco esse valor. Como regra geral, o valor ideal deve situar-se entre 25% (máximo) e 10% (mínimo).

Distância X / Y

Estabelece a distância entre a peça e o suporte, no eixo horizontal (plano da camada). Quanto menor este valor, melhor o suporte funcionará, mas também irá aderir ao objeto, dificultando sua remoção. Um valor recomendado é de 0,6 mm.

Distância Z

Indica a separação entre o suporte e a peça, no sentido vertical. Um bom valor é 0,2mm, pois permite que o suporte seja removido com facilidade e sem afetar a qualidade da peça.

Se não deixarmos um espaço entre a peça e o suporte, tanto o suporte quanto o modelo se tornarão uma peça inteira. Isso deixará marcas desagradáveis no objeto ao tentar remover os suportes.

À medida que você ganha mais experiência, pode aumentar as distâncias entre o objeto e o suporte, para poder removê-los facilmente assim que a impressão for concluída.

Multi-extrusão e suportes

Algumas impressoras 3d possuem duas extrusoras, que podem ser configuradas para imprimir duas peças ao mesmo tempo ou para que uma delas faça a peça enquanto a segunda extrusora imprime os suportes. A vantagem mais importante disso é que ter uma segunda extrusora permite imprimir os suportes com um material solúvel em água. Um filamento com esta propriedade conveniente é o PVA.

O PVA permite simplesmente mergulhar a peça na água e obter um bom acabamento, por mais próximos que os suportes estejam da peça. Como desvantagem, devo mencionar que o preço do PVA tende a ser bastante alto.

Outro filamento utilizado para suportes é o HIPS, que é solúvel em d-limoneno (derivado de frutas cítricas popularmente usado como inseticida). É mais barato que o PVA, mas requer um custo extra de solvente.

Impressão 3D com suporte para árvores

“Suportes de árvore ” são assim chamados por causa de sua forma. Eles começam como um tronco que se ramifica à medida que sobe ao longo do eixo Z. Esses ramos fazem contato com a peça em um ponto muito pequeno, colocado no ponto mais bem localizado para manter a estrutura do objeto.

Alguns fatiadores, como o Cura, têm a opção de usar esses suportes. Para habilitar esta opção, clique na engrenagem de configuração e selecione “Experimental ” -> “Suporte de árvore “.

Programas de modelagem, como o Meshmixer, permitem gerar os suportes da árvore no arquivo STL para que você só precise fatiar o objeto sem se preocupar com a configuração do suporte.

Vantagens e desvantagens dos suportes de árvore

A principal vantagem desses suportes é que eles só fazem contato em um ponto do modelo, em vez de fazê-lo em linha, como é o caso dos suportes tradicionais. Isso torna o acabamento da superfície do objeto muito mais suave após o processo de remoção.

Outra vantagem é que a “árvore” fica afastada da peça em áreas onde não são necessários suportes. Isso é especialmente conveniente ao imprimir modelos orgânicos, como pessoas ou animais.

A principal desvantagem dos suportes de árvores é que eles não são indicados para pontes ou grandes saliências, pois não suportam adequadamente planos como suportes de linha ou grade. Além disso, eles são muito mais lentos e exigem um tempo de corte muito longo.

Confira nossa seção de produtos recomendados

Criamos uma seção de produtos recomendados que permitirá eliminar as suposições e reduzir o tempo gasto pesquisando qual impressora, filamento ou upgrade obter, pois sabemos que isso pode ser uma tarefa muito assustadora e que geralmente leva a muita confusão .

Selecionamos apenas um punhado de impressoras 3D que consideramos boas para iniciantes, intermediários e até especialistas, facilitando a decisão, e os filamentos, bem como as atualizações listadas, foram todos testados por nós e cuidadosamente selecionados , para que você saiba que o que você escolher funcionará conforme o esperado.

impressao 3D

- Estruturas de suporte para impressão 3D com metal - uma abordagem mais fácil

- Um breve guia para impressão 3D com jato de pasta

- ULTEM &PEEK:o guia definitivo para materiais de impressão 3D de alto desempenho

- Impressão 3D interna x terceirizada:o guia definitivo

- Um guia para impressão 3D com Titanium

- Impressão do fusível 1 com o fusível 1

- O Guia do comprador final para aquisição de máquina de corte digital

- O guia completo para impressão 3D

- Ultiboard – O melhor guia para iniciantes

- Protocolo de comunicação Bluetooth – O melhor guia de protocolo para alunos