Simular é acreditar

As ferramentas de simulação estão tornando muito mais fácil para os fabricantes otimizar seus processos, visualizando todo o caminho da produção desde simulações de usinagem NC até o projeto 3D e imagens do chão de fábrica. Com as ferramentas de simulação atuais, projetistas de percursos de ferramentas e engenheiros de manufatura podem facilmente ver exatamente onde os percursos de ferramentas NC irão falhar e ser capazes de corrigir situações em tempo real, levando a uma simulação e verificação imensamente aceleradas do processo de usinagem.

Algumas das mais recentes novidades em sistemas de simulação apresentam novos recursos que estão sendo aplicados aos crescentes processos de manufatura aditiva que os construtores estão adotando para prototipagem rápida e manufatura aditiva de componentes de produção. O novo software de simulação NC está sendo adaptado para acomodar esses processos aditivos, tornando muito mais simples calcular e simular o tempo necessário para construir peças nos processos aditivos camada por camada, tanto para prototipagem quanto para construir peças metálicas de produção.

Na usinagem subtrativa mais tradicional, os fabricantes também continuam a se concentrar em uma tendência contínua de espalhar a riqueza com ferramentas de simulação de ponta, com a “democratização” e a disseminação do uso de simulação, incluindo engenharia auxiliada por computador (CAE), normalmente usada principalmente por especialistas altamente treinados, em toda a cadeia de projeto/produção de fabricação.

Simulando para Aditivo e Subtrativo

As mais recentes ferramentas de simulação e verificação NC, incluindo Vericut da CGTech (Irvine, CA) e NCSimul da Spring Technologies (Boston), estão adicionando recursos aditivos para simular e verificar processos da mesma maneira que fazem para usinagem tradicional.

“A manufatura aditiva é a tendência mais recente, com cada vez mais fabricantes incorporando esse método em seu catálogo de recursos”, disse Gene Granata, gerente de produto CGTech da Vericut. “A CGTech está atualmente trabalhando com parceiros de tecnologia como GE, Dassault Aviation, Mazak, The University of Sheffield e Connecticut Center for Advanced Technology [CCAT] para colaborar e cultivar nosso módulo AM programado para ser lançado no Vericut 8.1, com lançamento ainda neste ano."

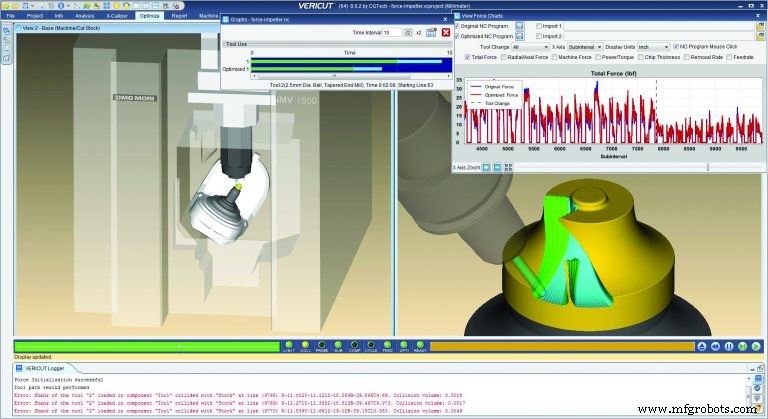

O novo Vericut adiciona caminhos de ferramenta otimizados usando dados baixados da nuvem. “Com a versão mais recente do software Vericut 8.0.2, atualizamos nosso módulo de otimização de caminho de ferramenta Force 'baseado em física', que agora recebe valores de entrada diretamente de ferramentas baseadas em nuvem e se beneficia de vários novos recursos que simplificam a configuração de otimização”, observou Granata . “Ao microanalisar as condições de corte encontradas por um programa NC, a Force garante que os programas NC tenham taxas de avanço ideais e espessuras de cavacos ideais que não excedam os limites de força ou potência seguros. Isso melhora imensamente a produtividade.”

As melhorias técnicas no novo Vericut incluem mais de 100 solicitações de usuários no Vericut 8.0.2 que simplificam a configuração e melhoram as experiências do usuário, ajudando a prolongar a vida útil das ferramentas e evitando danos dispendiosos ao fuso da máquina. “Algumas melhorias específicas incluem atualizações no módulo de otimização Force, o Tool Manager agora importa mais dados disponíveis sobre o uso e desempenho da ferramenta, e o produto Vericut Drill and Fastener [VDAF] Simulation se beneficia de uma interface gráfica de usuário atualizada [GUI]”, acrescentou Granata . “Todos esses aprimoramentos são projetados para ajudar nossos clientes a verificar e otimizar seu código NC da maneira mais eficiente possível.”

Embora a simulação para aditivos seja relativamente nova, ela se mostra muito promissora para os clientes de manufatura, observou Silvere Proisy, gerente geral da Spring Technologies, desenvolvedora do NCSimul Machine e ofertas de simulação relacionadas. “Para aditivação, estamos simulando o movimento das máquinas e calculando o tempo necessário para colocar o metal em camadas”, disse Proisy.

A Spring Technologies se concentrou principalmente em processos de manufatura aditiva de metais, observou Proisy, trabalhando com fornecedores de Nível 1 e Nível 2 no setor aeroespacial/de defesa, incluindo fabricantes de motores e trens de pouso que desenvolvem simulações para alavancar recursos no software NCSimul da empresa para esses processos aditivos .

A simulação de qualquer processo de fabricação é fundamental e, com o software NCSimul 4CAM da Spring, as operações de fabricação obtêm grande flexibilidade no chão de fábrica, disse Proisy. Uma das vantagens do NCSimul é que os usuários podem simular o processo de corte ou aditivo de fabricação em código G real, disse Proisy, e se houver cortes ou movimentos que não devem ser feitos, é fácil voltar e reconstruir o processo. “Você não precisa reiniciar o processo, pode editar a simulação ‘on the fly’ e isso permite reconstruir a peça”, disse ele.

Outros fornecedores de software de simulação que entram no jogo aditivo incluem os pesos pesados de software Dassault Systèmes (Paris) e Siemens PLM Software (Plano, TX).

A entrada da Dassault na área de AM inclui o Engenheiro de Manufatura Aditiva da empresa, disponível nas versões na nuvem e no local, que permite que os fabricantes preparem e validem os processos de AM. O software economiza tempo dos usuários, permitindo o arquivamento das melhores práticas para reutilização, otimizando automaticamente as posições das peças e desenvolvendo diferentes estratégias para o processo aditivo.

Diz-se que a versão 3DExperience 2017x transforma o design, a simulação e a fabricação com um nível muito mais alto de integração. Com a nova função Function Generative Designer, os designers fornecem a especificação funcional (incluindo o envelope 3D, o cenário de carregamento, materiais, metas de redução de peso, processo de fabricação desejado) e um toque no botão executa uma simulação e gera a forma de conceito otimizada. Isso permite que projetistas e engenheiros aproveitem a flexibilidade da manufatura aditiva, em comparação com processos de manufatura mais tradicionais, como fresamento, fundição e forjamento. Duas novas funções de manufatura digital e produção para manufatura aditiva definem e otimizam a configuração e o processo para fusão em leito de pó e impressão 3D industrial e para programar o caminho do laser.

Em janeiro de 2017, a Siemens AG (Munique) e a desenvolvedora de aditivos Materialize NV (Leuven, Bélgica) anunciaram uma parceria sob a qual as empresas colaborariam na integração do software NX da Siemens PLM com as tecnologias da Materialise no setor de AM. Sob o acordo, as empresas integraram a tecnologia Materialize no software NX CAD/CAM/CAE, permitindo projetar com precisão modelos CAD para fusão em leito de pó e processos de impressão 3D com jato de material. Diz-se que o software resultante acelera o processo de construção de peças totalmente impressas em 3D em 30% ou mais, de acordo com as empresas.

O acordo representa um grande avanço para tornar a manufatura aditiva uma prática de produção convencional para os clientes, disse Zvi Feuer, vice-presidente sênior de Software de Engenharia de Manufatura da Siemens PLM Software, em um comunicado. “Até agora, o processo de manufatura aditiva exigia que os fabricantes trabalhassem com dois sistemas separados – um para design de produto e outro para preparar esse projeto para impressão 3D”, disse Feuer. “Os problemas de tradução de dados e a falta de associatividade entre esses dois sistemas criaram um processo demorado e sujeito a erros. Ao eliminar esses problemas, estamos ajudando a expandir a adoção da manufatura aditiva como uma ferramenta de produção universalmente aceita.”

O NX agora aproveita a tecnologia do Materialize Magics 3D Print Suite, permitindo processos de AM comumente adotados para fabricação de peças finais, incluindo fusão em leito de pó, bem como jato de material, que prometem acelerar ainda mais a evolução do AM de uma prototipagem para uma escala real Tecnologia de manufatura. A solução vincula o NX de forma contínua e associativa com a tecnologia Materialize treliça, design de estruturas de suporte, aninhamento 3D, preparação de bandeja de construção e tecnologia de estrutura de processadores de construção para manufatura aditiva. Isso elimina a tradução de dados, conversões e garante que as alterações nos modelos de design de produtos digitais sejam refletidas de forma automática e associativa nos trabalhos de impressão 3D. O resultado é maior precisão do modelo, maior qualidade e um projeto muito mais rápido para o processo de produção.

Compartilhando CAE com as massas

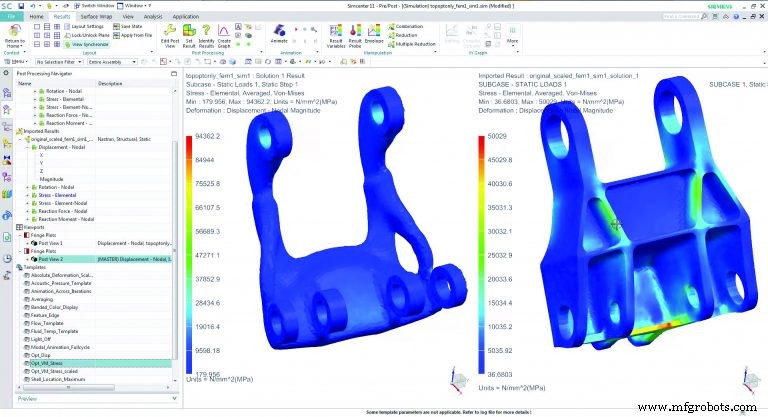

Entre as últimas tendências de simulação, a adoção mais ampla de ferramentas CAE – incluindo ferramentas como dinâmica de fluidos computacional (CFD), análise de elementos finitos (FEA) e otimização de topologia – começou a avançar nas operações de fabricação, à medida que mais engenheiros fora do CAE especialistas aproveitam o poder dessas tecnologias de simulação.

“Algumas das tendências que afetam a fabricação em geral também se refletem no software de simulação. Isso inclui manufatura aditiva e técnicas de simulação relacionadas, otimização de topologia e simulação de compostos no lado do produto”, observou Ravi Shankar, diretor de marketing global de produtos de simulação da Siemens PLM Software. “A manufatura aditiva também tem implicações na criação de ferramentas para vários processos tradicionais de manufatura. Além disso, técnicas de simulação também são aplicadas no processo de fabricação, como simulação de montagem, simulação robótica, simulação de fluxo de material e simulação humana e ergonomia.”

A simulação permite a detecção muito mais precoce de possíveis problemas e permite que as empresas evitem esses problemas antes que eles ocorram, observou Shankar. “Isso impacta diretamente a produtividade ao diminuir o tempo de inatividade de fabricação, ao permitir um processamento mais rápido, ao aumentar a vida útil e o uso da ferramenta e ao reduzir os custos de material”, disse ele.

O processo de digitalização é essencial para fazer um bom produto manufaturado aditivamente, acrescentou Shankar. “A Siemens tem várias iniciativas para otimizar o projeto, simulação e produção de produtos aditivos”, disse ele. “Isso inclui inovações recentes para design generativo, que permite que os designers que usam o NX usem técnicas de otimização de topologia para criar formas leves e orgânicas, refinar esses designs usando a modelagem convergente e, em seguida, conduzir os processos de fabricação. Da mesma forma, para compósitos, a Siemens oferece soluções para otimizar layups de compósitos, simulando o processo de drapejamento e o impacto nas peças, simulando efeitos de cura e retorno elástico, etc.”

Embora tenha havido progresso na “democratização” das ferramentas CAE, conforme descrito pelo pesquisador de CAD/CAM CIMdata Inc. (Ann Arbor, MI) há alguns anos em sua pesquisa de simulação, há um longo caminho a percorrer para promover a adoção de tais simulações, de acordo com Shankar. “Certamente vemos algumas empresas liderando o caminho em termos de adoção de tecnologias de simulação, mas também vemos muito potencial para expandir o uso e trazer o valor dessas tecnologias para o engenheiro de fabricação”, acrescentou Shankar. “As tecnologias de simulação estão sendo usadas para análise estrutural, simulação de fluxo e resfriamento do molde, fabricação de compósitos e outros. Na maioria dos casos, eles ainda estão sendo realizados por especialistas de simulação dedicados. Portanto, acreditamos que a democratização do CAE, enquanto em andamento, ainda não atingiu todo o seu potencial.”

Perfuração otimizada

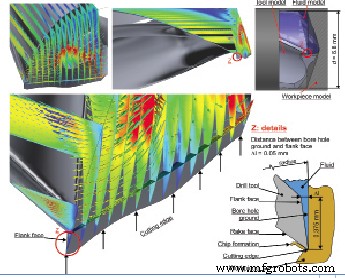

A usinagem de materiais caros resistentes à corrosão é extremamente difícil para as brocas, e um estudo recente de pesquisadores da Universidade Técnica de Dortmund (Dortmund, Alemanha) usou ferramentas de análise estrutural e de fluxo de fluido da Ansys Inc. alcançar maior vida útil da ferramenta.

No Instituto de Tecnologia de Usinagem (ISF) da Universidade Técnica de Dortmund, uma equipe de pesquisa liderada pelo professor Dirk Biermann analisou métodos para prolongar a vida útil das brocas para uso na superliga Inconel 718. A baixa condutividade térmica desta liga significa que uma grande quantidade de calor deve ser transportado para longe da zona de mandrilamento usando métodos externos, ou a ferramenta pode ficar deformada. Isso pode levar à baixa qualidade do furo ou à quebra da broca de metal duro. Velocidades de perfuração relativamente baixas abaixo de 50 m/min são usadas para manter as temperaturas mais baixas na zona de corte, mas ainda é necessário um líquido refrigerante. Para direcionar o fluido refrigerante para onde é necessário, ele é bombeado através de dois minúsculos canais dentro da terra, o sólido padrão helicoidal da broca.

Para entender a complexa interação entre a estrutura da broca, o fluido refrigerante e a peça de trabalho Inconel, a equipe da ISF usou ferramentas de simulação da Ansys para otimização do processo, realizando uma análise de interação fluido-estrutura (FSI). O processo incluiu a criação de malhas de fluidos completas e, em seguida, os engenheiros usaram o software de dinâmica de fluidos computacional (CFD) Ansys CFX para modelar a distribuição do refrigerante através do domínio do fluido. A equipe também usou o Ansys Mechanical com uma condição de limite adicional das forças de refrigeração calculadas pelo CFX para concluir a análise do FSI. Incluindo todas as diferentes simulações de CFD e Mecânica, a ISF concluiu sua análise computacional em quatro semanas. “A perfuração em uma liga Inconel é cuidadosamente gerenciada para evitar desgaste rápido e danos às máquinas-ferramentas”, observou Biermann. “A equipe modificou seu processo de resfriamento para melhorar a vida útil da ferramenta em cerca de 50%.”

Validando a Fábrica Digital

Além dos desenvolvimentos de aditivos e CAE, a necessidade de os fabricantes projetarem rapidamente layouts de chão de fábrica nunca foi tão grande. Novas ferramentas de simulação de manufatura digital, como a FastSuite Edition 2 da Cenit North America (Auburn Hills, MI), ajudam os fabricantes a projetar layouts de fábrica e validar todos os processos de fabricação com antecedência, acelerando o processo e otimizando os projetos.

“IoT ou Indústria 4.0 representa a mudança radical que está abalando as próprias fundações do chão de fábrica. O software de fábrica digital e as ferramentas 3D estão impulsionando essa mudança”, observou Lee Van Every, gerente sênior de contas da Cenit North America. “O software de fábrica digital ajuda as empresas a entrar com eficiência na fabricação inteligente. Atualmente, o software deve ser compatível com todos os sistemas CAD e funcionar com robôs e máquinas de qualquer fabricante. Este é um pré-requisito obrigatório para relacionamentos com clientes que estão se tornando cada vez mais diversificados com sistemas mais complexos e exigentes.”

O software de simulação baseado em 3D de hoje permite a visualização e validação de processos e tarefas de produção, observou Van Every. “As plantas de produção raramente são estabelecidas a partir do zero, mas muitas vezes são replanejadas enquanto a produção está em andamento. Ter as fábricas virtuais e plantas-modelo como representação exata dos sistemas de produção reais, não apenas geométrica e cinemática, mas também no que diz respeito ao comportamento lógico e controle das unidades fabris, garante unidades produtivas ágeis e auto-organizadas”, disse. .

“A fábrica digital permite a implementação de novos processos de fabricação, conceitos de fábrica e tecnologias que seriam muito caras ou mesmo impossíveis sem soluções baseadas em simulação”, acrescentou. “Quanto mais aplicações robóticas forem usadas – não apenas para tarefas simples de manuseio, mas também para etapas de produção complexas – maior será a vantagem de usar ferramentas de programação e simulação. As soluções de software estão abrindo caminho para essas aplicações complexas, dando ao operador o ambiente de programação e simulação necessário para fazer aplicações que antes eram representadas por meio de um teach-in manual ou que não apresentavam a qualidade necessária do processo.

Ao invés de construir um layout rápido com componentes CAD 3D do catálogo, e então programar os scripts e macros para simular o fluxo de materiais e o comportamento da célula, FastSuite Edition 2 utiliza os componentes e recursos mecatrônicos para a definição do layout e ao mesmo tempo está definindo uma lógica esquemática para a ilha de produção, de acordo com Van Every. “Dessa forma, garante-se que o comportamento simulado e o real coincidam, pois a simulação é baseada na mesma lógica usada durante a programação do PLC e, portanto, corresponde ao comportamento real do sistema posteriormente.”

O novo software FastSuite da Cenit fornece funções fáceis de usar para integrar novos componentes específicos do projeto no layout, disse Van Every. “Esse processo deve ser rápido e fácil para usuários sem conhecimento de programação para concluir.”

A infraestrutura de software é baseada em padrões abertos, acrescentou ele, com uso consistente de AML (Automation Markup Language) como uma linguagem descritiva para modelos de sistemas, por exemplo, que Van Every disse permitir uma interação consideravelmente mais simples com parceiros de engenharia por meio de sistemas padronizados e neutros. troca de dados completos do sistema ou dados do equipamento, incluindo definições cinemáticas e lógicas. Além disso, PLC Open garante que a lógica do sistema na base dos primeiros conceitos de simulação também possa ser usada para programação posterior do PLC. O software usa uma memória compartilhada na qual os controles gravam os dados da simulação e a partir da qual a visualização 3D lê os dados da simulação.

“Processos de produção como embainhamento de rolos, vedação, adesão ou pintura requerem um ambiente virtual de programação e simulação, para que também possam ser operados com eficiência quando pequenos lotes chegam ou ocorrem alterações de engenharia, exigindo uma atualização de novos programas offline para as células do robô ”, afirmou Van Every. “Há outro aspecto que mostra a vantagem de uma fábrica digital moderna:é muito mais eficiente reutilizar não apenas os dados CAD, mas também os metadados fornecidos pela engenharia [como para fixadores] em vez de redefini-los na produção toda vez."

No lado da produção, o Line Designer é um aplicativo avançado para projetar e visualizar layouts de linhas de produção no software NX, disse Shankar da Siemens. “A plataforma integrada do software Siemens PLM permite que os engenheiros associem facilmente o layout projetado ao planejamento de fabricação. Assim, o layout projetado com o Line Designer pode ser utilizado para validar o processo de fabricação utilizando o software Tecnomatix para fabricação digital. Usando o aplicativo Process Simulate, você pode validar uma ampla variedade de aplicativos robóticos, permitindo simular sistemas de produção completos, incluindo validação de células e otimização de posicionamento de robôs. Ao simular processos de produção, você pode definir o processo de fabricação ideal.”

Sistema de controle de automação

- 5 Processos de Fabricação de Aditivos Comuns

- Manufatura Aditiva vs Manufatura Subtrativa

- Vantagens da fabricação de aditivos

- Uma pesquisa sobre fluxos de trabalho de manufatura aditiva

- Entrevista com especialista:Tecnólogo-chefe da ANSYS para obter sucesso na impressão em Metal 3D com simulação

- Tarefas de Exibição Verilog

- Ferramenta de simulação de tráfego aéreo

- All in com aditivo

- Manufatura Aditiva em Eletrônicos

- Manufatura Aditiva na Aeroespacial